- Пайка печатных плат

- Классификация видов пайки

- Этапы пайки печатных плат

- Видеоматериалы

- Виды пайки печатных плат

- Преимущества и недостатки поверхностной технологии пайки печатных плат

- Преимущества и недостатки выводного способа пайки печатных плат

- Основные методы пайки печатных плат

- Технологии пайки печатных плат

- Виды паек печатных плат

- Пайка волной припоя

- Конденсационная пайка (в паровой фазе)

- Пайка инфракрасным излучением

- Конвекционный метод

Пайка печатных плат

Монтаж печатных плат – достаточно трудоёмкий процесс, применяемый в производстве радиоэлектронных узлов. Впервые он появился в 60-е гг. XX в., а широкое распространение в области радиоэлектроники получил в конце 80-х гг. Преимущественное отличие данного способа от «традиционных» проявляется в использовании предварительно нанесённого на пластину припоя (либо паяльной пасты) с последующим лужением, в результате чего соединение становится более прочным и надёжным.

Классификация видов пайки

В зависимости от синхронизации установки электронных элементов пайка плат бывает двух видов:

- 1) групповая (одновременная) – данный способ воздействует на всю поверхность диэлектрической пластины;

- 2) индивидуальная (селективная) – при таком виде происходит акцент исключительно на конкретном участке поверхности.

По способу применения определённых технологий выделяют следующие виды пайки плат:

- Волной припоя;

- В парогазовой фазе (среде);

- Инфракрасным нагревом (под воздействием ИК-лучей);

- Конвекционным методом (теплообменом);

- Лазерным способом.

Этапы пайки печатных плат

Пайка печатных плат включает в себя определённую последовательность этапов.

На первом этапе происходит нанесение клея, флюса или паяльной пасты (припоя) на диэлектрическую пластину. Соединительный материал наносится различными методами:

Способ подходит только для нанесения клея или флюса. Сначала стержень погружают в резервуар, чтобы набрать определённое количество соединительного материала. Затем его опускают на пластину в тех местах, где нужно нанести точку. При этом следует учитывать, чтобы сам стержень не касался вплотную пластины: иначе возможно нарушение формы нанесённой точки.

Путём трафаретной печати.

Данный метод подходит только для клеев или припоя, но не для флюса, поскольку он обладает низкой вязкостью. А это препятствует более прочному соединению с поверхностью. Такой способ основан на нанесении соединительного материала через отверстия (апертуры) в трафарете специальным устройством – ракелем.

Дозирование материалов пульсационным, винтовым или поршневым насосом.

Метод подходит только для пасты или клея, поскольку они обладают более высокой вязкостью по сравнению с флюсом. При данном способе перед пайкой происходит точечное нанесение соединительного материала на диэлектрическую плату с помощью дозатора под действием импульса давления, архимедова винта или поршня.

Следующим этапом пайки печатных плат является установка компонентов на поверхность. Как правило, данный процесс осуществляется как ручным способом, так и на автоматах или полуавтоматах.

Помимо сложности печатной платы производительность труда при ручной пайке зависит от квалификации сборщика, а при автоматической – от типа станков, которые бывают двух видов:

У современного автоматического оборудования захват и установка компонентов осуществляется специальной вакуумной головкой. В зависимости от сложности монтажа установки выделяются следующие виды групп электронных элементов:

- 1) Обычные компоненты (в корпусах до 0402; с шагом выводов до 0,8 мм);

- 2) Компоненты с мелким шагом (менее чем 0,8 мм; в корпусах 0201 и менее);

- 3) Микросхемы с матричным расположением выводов.

При комбинированной пайке плат этап установки строится следующим образом: сначала на высокопроизводительном оборудовании устанавливаются обычные компоненты. После этого на высокоточных автоматах идёт монтаж более мелких микроэлементов.

Наконец, завершающий этап – это пайка плат оплавлением, которое происходит путём:

- 1) ИК-излучения – осуществляется специальными инфракрасными лампами;

- 2) Нагрева в парогазовой фазе – в отличие от первого способа он происходит за счёт передачи тепла от испарённого теплоносителя;

- 3) Способа конвекции (теплообмена) – производится при помощи теплообмена, создаваемого благодаря горячему воздуху либо азоту. При равномерном нагреве в специальных печах изделия получают более качественные соединения.

Из всех вышеперечисленных способов пайки печатных плат чаще всего применяют метод конвекции, поскольку он считается самым выгодным методом получения качественных изделий.

ООО «Вектор» предлагает своим клиентам полный спектр услуг по производству радиоэлектронных узлов. Наша команда предоставляет автоматический и ручной монтаж печатных плат с последующим контролем качества на каждом этапе в процессе пайки. Если у Вас возникли вопросы, позвоните по телефону 8 (495) 644-45-26. При заказе на изготовление или монтаж печатных плат заполните бланк и отправьте его на почту smt@vectorltd.ru, либо через форму обратной связи.

Видеоматериалы

Автоматический SMD монтаж

Использование автомата для производства светодиодных матриц

Источник

Виды пайки печатных плат

Электронные микросхемы создаются одним из двух способов:

Первый метод монтажа является поверхностным, второй — выводным. СМД вид пайки печатных плат характеризуется фиксацией чип-компонентов на металлизированные дорожки, нанесенные на плату, ДИП — пайкой контактных элементов в отверстия на пластине. 25-30 лет назад подавляющее большинство микросхем создавалось выводным способом. Однако с тех пор поверхностный монтаж стабильно набирал популярность и сегодня является основным методом изготовления печатных плат.

Если необходимо создать сложную и функциональную микросхему, используются оба вида пайки. Диэлектрическая пластина содержит и фольгированные дорожки, и металлизированные отверстия. На нее монтируются сначала СМД-элементы, затем — ДИП. При смешанном монтаже компоненты фиксируются на полуавтоматических станках и вручную.

Преимущества и недостатки поверхностной технологии пайки печатных плат

Стабильно возрастающая популярность SMD-монтажа обусловлена рядом его достоинств:

- высокая степень автоматизации производства печатных плат;

- сокращение времени изготовления микросхем;

- возможность использования обеих сторон диэлектрической пластины в качестве рабочих поверхностей;

- компактность электронных компонентов и готовой платы;

- снижение себестоимости микросхем за счет минимизации ручного труда.

При поверхностном монтаже чип-элементы устанавливаются в несколько этапов:

- на контактные площадки наносится припойная паста с помощью трафаретов;

- устанавливаются электронные компоненты на полуавтоматических станках;

- осуществляется групповая пайка плат в печи.

Все эти операции обособлены. Поэтому каждый элемент паяется не отдельно, а вместе с остальными. Выходит, экономится время на фиксацию всех компонентов. Паяльная паста содержит флюс и припой. В исходном виде она представляет собой мелкозернистый порошок, который при нагреве становится жидким.

SMD-монтаж осуществляется с применением полуавтоматического оборудования. При такой технологии пайки печатных плат паста наносится распределителями, компоненты устанавливаются гриммерами, непосредственно пайка выполняется в печах. Это не только ускоряет производственный процесс, но и удешевляет его, ведь минимизируется ручной труд высокооплачиваемых инженеров.

Поверхностные микросхемы отличаются легкостью и компактностью. Это особенно актуально при современных тенденциях уменьшения веса и габаритов как бытового, так и производственного оборудования. Однако СМД-монтаж имеет не только преимущества, но и недостатки:

- необходимость наличия дорогостоящих полуавтоматических станков;

- потребность в использовании электронных компонентов высшего качества;

- невозможность предотвращения производственного брака при неверных настройках оборудования (в отличие от ручного труда опытного инженера);

- необходимость строгого соблюдения температурного режима при групповой пайке.

Поверхностные элементы можно паять и вручную. Однако решение этой задачи целесообразно осуществлять на полуавтоматических станках. Они дорого стоят, но позволяют наладить серийное производство микросхем любой сложности в сжатые сроки. Монтируемые компоненты должны быть высокого качества и при пайке важно учитывать их термо-технические характеристики. Малейший перегрев приводит к повреждению элементов и готовая плата становится нерабочей. Поэтому СМД-монтаж следует доверить профессионалам специализированного центра по изготовлению микросхем, которые быстро и гарантированно предоставят необходимый результат.

Преимущества и недостатки выводного способа пайки печатных плат

Хотя поверхностный монтаж является основным методом изготовления микросхем, сквозной также используется при создании сложных и многослойных плат. Его отличительная особенность заключается в том, что выводы ДИП-компонентов фиксируются в отверстиях диэлектрической пластины, а не на металлизированные дорожки. Основные достоинства сквозной пайки:

- предотвращение производственного брака за счет ручного выполнения операций опытным инженером;

- возможность использования компонентов среднего качества;

- основной рабочий инструмент — ручной паяльник, а не дорогостоящие полуавтоматические станки.

При таком способе пайки микросхем каждый элемент обрабатывается по отдельности. Поэтому предотвращается риск перегрева и повреждения компонентов, характерный для поверхностного монтажа. Однако наряду с преимуществами, выводная пайка имеет и недостатки:

- увеличение срока производства платы за счет выполнения всех операций вручную;

- повышение себестоимости микросхемы;

- необходимость пред- и постпроизводственной обработки плат;

- увеличение веса и габаритов готового изделия.

На станках операции выполняются шаблонно и быстро. В ручном же режиме на пайку каждого элемента уходит больше времени. Поэтому ДИП-платы изготавливаются в разы дольше СМД. Труд квалифицированных инженеров также обходится дороже, чем настройка и поддержание работы полуавтоматических станков. Сами же элементы имеют большие выводы, которые проходят пластину насквозь. Значит, нужно сверлить отверстия на плате и обрезать бугорки припоя после монтажа.

Основные методы пайки печатных плат

Электронные микросхемы создаются двумя способами:

- вручную;

- на полуавтоматическом оборудовании.

Каждый из методов характеризуется обязательным применением ручного труда. Однако при поверхностном монтаже его доля минимальная, при выводном — максимальная. Базовый процесс производства печатных плат осуществляется в несколько этапов:

- изучение технической документации;

- создание диэлектрических заготовок, их обработка (металлизация, создание отверстий);

- изготовление трафаретов для нанесения припойной пасты;

- подбор комплектующих и подготовка производства;

- нанесение паяльной пасты;

- установка SMD-компонентов;

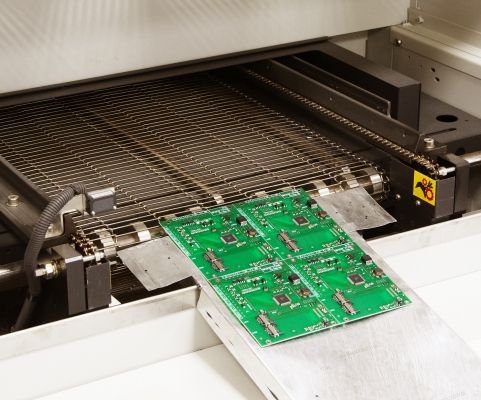

- групповая пайка плат в печи;

- отмывка и сушка микросхем (удаление остатков флюса, припоя);

- ручной монтаж DIP-элементов;

- проверка ОТК.

Если плата изготавливается исключительно выводным способом, трафареты не создаются, ведь флюс и припой наносит инженер вручную. Однако подавляющее большинство микросхем создается преимущественно поверхностным методом, при котором сначала наносится паста на контактные площадки, а затем устанавливаются все СМД-компоненты. И только после их пайки выполняется монтаж ДИП-элементов.

ПОВЕРХНОСТНЫЙ И ВЫВОДНОЙ МОНТАЖ: В ЧЁМ ОТЛИЧИЯ

ПОВЕРХНОСТНЫЙ И ВЫВОДНОЙ МОНТАЖ: В ЧЁМ ОТЛИЧИЯ

Источник

Технологии пайки печатных плат

Пайка элементов на печатные платы, пластинки из диэлектрического материала с токопроводящими дорожками на поверхности, осуществляется вручную, на полуавтоматическом или автоматическом оборудовании.

Существует два способа создания электронных микросхем:

- TNT (DIP) – штыревые контакты элементов выводятся на наружную часть платы через отверстия;

- SMD – контакты электронных компонентов фиксируются на металлизированных дорожках на поверхности платы.

При создании сложных микросхем выполняют смешанный монтаж. На плату с металлизированными отверстиями и дорожками на первом этапе монтируют SMD-элементы, на втором – DIP-элементы.

Виды паек печатных плат

По количеству синхронно устанавливаемых элементов, пайка плат бывает:

- групповой (одновременной), с термическим воздействием на всю поверхность пластины из диэлектрика;

- индивидуальной (селективной), с воздействием на конкретный участок поверхности.

В зависимости от технологии, различают следующие виды пайки:

- волной припоя;

- в паровой фазе;

- ИК-нагревом;

- конвекционным методом;

- лазером.

Указанные технологии позволяют существенно ускорить монтаж за счет групповой пайки элементов на печатные платы на автоматизированном оборудовании.

Пайка волной припоя

Технология разработана в 50-х годах прошлого века и используется при серийном производстве электронных приборов.

На первом этапе на печатную плату устанавливаются электронные компоненты, после чего она попадает на конвейер. Там мест пайки покрывают флюсом, затем предварительно прогревают плату и перемещают над ванной с расплавленным припоем. Специальные сопла создают волну с гребнем специально рассчитанной высоты и формы, которая смачивает припоем контактные площадки и выводы установленных деталей.

В основном данная технология используется при DIP–монтаже, когда электронные компоненты размещаются с одной стороны платы, а контактные площадки и выводы – с другой. Пайка волной припоя может задействоваться и для крепления SMD-элементов. В этом случае компоненты требуется предварительно приклеить к плате специальным составом. Так как плата должна размещаться над ванной SMD-элементами вниз, расплавленный припой омывает не только плату, но и корпуса электронных компонентов. Так как не все элементы способны выдерживать высокий нагрев, это ограничивает применение технологии пайки волной припоя.

Конденсационная пайка (в паровой фазе)

Данная технология подходит для мелкосерийного производства печатных плат и позволяет монтировать SMD-элементы любого типа, не боясь перегрева.

Нагрев платы с электронными компонентами, предварительно установленными на паяльную пасту, осуществляется за счет конденсации пара в камере автоматизированной установки. Источник пара – химически инертная жидкость, не провоцирующая возникновения коррозии. Выбор жидкости с подходящей температурой кипения (от 160°С до 260°С) зависит от индивидуальных требований к условиям пайки и типа припоя (свинцовосодержащий или бессвинцовый).

Пар кипящей жидкости вытесняет воздух из камеры, поэтому пайка осуществляется в бескислородной среде. Так как температура пара стабильна, исключен перегрев компонентов и обеспечивается безупречная повторяемость процесса. Данный вид пайки печатных плат позволяет создавать изделия любой сложности, включая гибкие платы, многослойные, на алюминиевом основании.

Пайка инфракрасным излучением

Технология инфракрасной пайки заключается в воздействии сфокусированным потоком ИК-лучей на участки объекта пайки. Для изготовления плат используется полуавтоматическое и автоматическое оборудование. По типу источника излучения различаются три вида установок:

- ламповые;

- панельные;

- комбинированные, с лампами и панелями.

Конструкция усовершенствованных ИК-печей позволила избавить технологию от ряда недостатков – предусмотрен отвод испарений флюсов, обеспечивается максимально равномерный нагрев изделий, без появления горячих точек, за счет предварительного прогрева плат.

- подходит для серийного и массового изготовления печатных плат;

- не требует предварительно приклеивать компоненты при одностороннем монтаже;

- позволяет изготавливать платы с высокой плотностью расположения компонентов;

- дает возможность фиксировать электронные компоненты всех типов, включая элементы с контактными площадками, скрытыми под корпусом;

- позволяет осуществлять дифференцированный подвод тепла – обеспечивать разный режим нагрева для разных зон платы.

При этом важно учитывать, что для каждого типа печатного узла требуется правильно подобрать режим пайки. Кроме того, есть ряд ограничений, касающихся материала изготовления печатных плат, выбора элементной базы.

Конвекционный метод

Конвекционная пайка – широко распространенная технология, при которой нагрев паяльной пасты осуществляется за счет принудительной конвекции горячего воздуха. Чтобы минимизировать процесс окисления, пайка может производиться в инертной среде.

Процесс проходит в четыре этапа:

- предварительный нагрев платы с установленными компонентами;

- стабилизация (выравнивание температуры);

- оплавление;

- охлаждение.

Для конвекционной пайки используются специальные камеры с регулировкой температуры либо конвейерные печи, где плата перемещается из одной температурной зоны в другую.

Температурный профиль пайки элементов на печатные платы формируется с учетом вида оборудования, состава паяльной пасты, материала изготовления печатной платы, характеристик электронных компонентов.

Лазерное излучение – мощный источник тепловой энергии, воздействующий локально. При пайке электронных компонентов нагреву подвергается отдельный вывод или ряд выводов. При этом современные установки для сборки электронных модулей позволяют осуществлять монтаж со скоростью около 10 выводов в секунду, что приближает производительность такой селективной пайки к классическим видам групповой.

Пайка лазером незаменима при создании сложных микроэлектронных устройств. К достоинствам технологии относят:

- минимальное температурное воздействие на корпус электронных компонентов, что позволяет припаивать термочувствительные элементы без риска перегрева;

- низкую степень окисления припоя;

- возможность изготовления модулей с высокой плотностью монтажа и минимальным шагом выводов без возникновения шариков припоя и перемычек.

Весь технологический цикл может быть автоматизирован и включать в себя лазерный контроль качества паяных соединений.

От других видов паек печатных плат лазерная отличается более высокой стоимостью оборудования.

Источник