- Пайка печатных плат

- Классификация видов пайки

- Этапы пайки печатных плат

- Видеоматериалы

- Технологии пайки печатных плат

- Виды паек печатных плат

- Пайка волной припоя

- Конденсационная пайка (в паровой фазе)

- Пайка инфракрасным излучением

- Конвекционный метод

- Технология ручной пайки и лужения

- Технологическая инструкция

- Определение и назначение

- Техника безопасности

- I. Технические данные:

- ФЛЮСЫ

- ПРИПОИ

- ПРОМЫВОЧНЫЕ ЖИДКОСТИ

- II. Технология лужения и пайки

- ПОДГОТОВКА К РАБОТЕ

- Основные правила обслуживания оригинальных наконечников, применяемых в паяльниках паяльных станций

- Замена жала паяльника

- ПОРЯДОК РАБОТЫ

- Пайка чип-компонентов:

- Пайка компонентов, монтируемых в металлизированные монтажные отверстия платы:

- ПРОМЫВКА ПАЯНЫХ СОЕДИНЕНИЙ ПОСЛЕ ПАЙКИ

- III. Требования к качеству паяных соединений выводных компонентов, монтируемых в монтажные отверстия печатной платы

- Общие требования к паяному соединению

- Дефекты паяных соединений

- Дефектами паяного соединения считаются:

- Критерии оценки качества паяных соединений выводных компонентов, монтируемых в монтажные отверстия платы

- ПЕРЕЧЕНЬ ОБОРУДОВАНИЯ, ИНСТРУМЕНТОВ И ОСНАСТКИ

- разрешенных для использования при выполнении операций облуживания или пайки

- ПЕРЕЧЕНЬ ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ,

- разрешенных для использования при выполнении операций облуживания или пайки

Пайка печатных плат

Монтаж печатных плат – достаточно трудоёмкий процесс, применяемый в производстве радиоэлектронных узлов. Впервые он появился в 60-е гг. XX в., а широкое распространение в области радиоэлектроники получил в конце 80-х гг. Преимущественное отличие данного способа от «традиционных» проявляется в использовании предварительно нанесённого на пластину припоя (либо паяльной пасты) с последующим лужением, в результате чего соединение становится более прочным и надёжным.

Классификация видов пайки

В зависимости от синхронизации установки электронных элементов пайка плат бывает двух видов:

- 1) групповая (одновременная) – данный способ воздействует на всю поверхность диэлектрической пластины;

- 2) индивидуальная (селективная) – при таком виде происходит акцент исключительно на конкретном участке поверхности.

По способу применения определённых технологий выделяют следующие виды пайки плат:

- Волной припоя;

- В парогазовой фазе (среде);

- Инфракрасным нагревом (под воздействием ИК-лучей);

- Конвекционным методом (теплообменом);

- Лазерным способом.

Этапы пайки печатных плат

Пайка печатных плат включает в себя определённую последовательность этапов.

На первом этапе происходит нанесение клея, флюса или паяльной пасты (припоя) на диэлектрическую пластину. Соединительный материал наносится различными методами:

Способ подходит только для нанесения клея или флюса. Сначала стержень погружают в резервуар, чтобы набрать определённое количество соединительного материала. Затем его опускают на пластину в тех местах, где нужно нанести точку. При этом следует учитывать, чтобы сам стержень не касался вплотную пластины: иначе возможно нарушение формы нанесённой точки.

Путём трафаретной печати.

Данный метод подходит только для клеев или припоя, но не для флюса, поскольку он обладает низкой вязкостью. А это препятствует более прочному соединению с поверхностью. Такой способ основан на нанесении соединительного материала через отверстия (апертуры) в трафарете специальным устройством – ракелем.

Дозирование материалов пульсационным, винтовым или поршневым насосом.

Метод подходит только для пасты или клея, поскольку они обладают более высокой вязкостью по сравнению с флюсом. При данном способе перед пайкой происходит точечное нанесение соединительного материала на диэлектрическую плату с помощью дозатора под действием импульса давления, архимедова винта или поршня.

Следующим этапом пайки печатных плат является установка компонентов на поверхность. Как правило, данный процесс осуществляется как ручным способом, так и на автоматах или полуавтоматах.

Помимо сложности печатной платы производительность труда при ручной пайке зависит от квалификации сборщика, а при автоматической – от типа станков, которые бывают двух видов:

У современного автоматического оборудования захват и установка компонентов осуществляется специальной вакуумной головкой. В зависимости от сложности монтажа установки выделяются следующие виды групп электронных элементов:

- 1) Обычные компоненты (в корпусах до 0402; с шагом выводов до 0,8 мм);

- 2) Компоненты с мелким шагом (менее чем 0,8 мм; в корпусах 0201 и менее);

- 3) Микросхемы с матричным расположением выводов.

При комбинированной пайке плат этап установки строится следующим образом: сначала на высокопроизводительном оборудовании устанавливаются обычные компоненты. После этого на высокоточных автоматах идёт монтаж более мелких микроэлементов.

Наконец, завершающий этап – это пайка плат оплавлением, которое происходит путём:

- 1) ИК-излучения – осуществляется специальными инфракрасными лампами;

- 2) Нагрева в парогазовой фазе – в отличие от первого способа он происходит за счёт передачи тепла от испарённого теплоносителя;

- 3) Способа конвекции (теплообмена) – производится при помощи теплообмена, создаваемого благодаря горячему воздуху либо азоту. При равномерном нагреве в специальных печах изделия получают более качественные соединения.

Из всех вышеперечисленных способов пайки печатных плат чаще всего применяют метод конвекции, поскольку он считается самым выгодным методом получения качественных изделий.

ООО «Вектор» предлагает своим клиентам полный спектр услуг по производству радиоэлектронных узлов. Наша команда предоставляет автоматический и ручной монтаж печатных плат с последующим контролем качества на каждом этапе в процессе пайки. Если у Вас возникли вопросы, позвоните по телефону 8 (495) 644-45-26. При заказе на изготовление или монтаж печатных плат заполните бланк и отправьте его на почту smt@vectorltd.ru, либо через форму обратной связи.

Видеоматериалы

Автоматический SMD монтаж

Использование автомата для производства светодиодных матриц

Источник

Технологии пайки печатных плат

Пайка элементов на печатные платы, пластинки из диэлектрического материала с токопроводящими дорожками на поверхности, осуществляется вручную, на полуавтоматическом или автоматическом оборудовании.

Существует два способа создания электронных микросхем:

- TNT (DIP) – штыревые контакты элементов выводятся на наружную часть платы через отверстия;

- SMD – контакты электронных компонентов фиксируются на металлизированных дорожках на поверхности платы.

При создании сложных микросхем выполняют смешанный монтаж. На плату с металлизированными отверстиями и дорожками на первом этапе монтируют SMD-элементы, на втором – DIP-элементы.

Виды паек печатных плат

По количеству синхронно устанавливаемых элементов, пайка плат бывает:

- групповой (одновременной), с термическим воздействием на всю поверхность пластины из диэлектрика;

- индивидуальной (селективной), с воздействием на конкретный участок поверхности.

В зависимости от технологии, различают следующие виды пайки:

- волной припоя;

- в паровой фазе;

- ИК-нагревом;

- конвекционным методом;

- лазером.

Указанные технологии позволяют существенно ускорить монтаж за счет групповой пайки элементов на печатные платы на автоматизированном оборудовании.

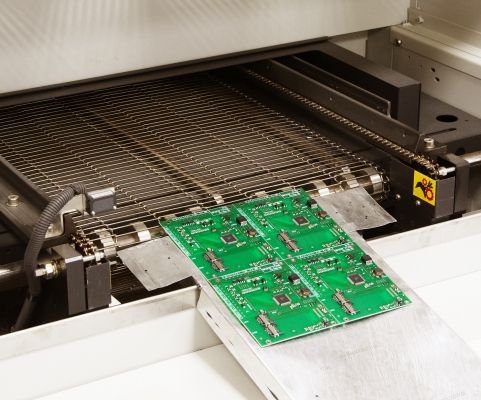

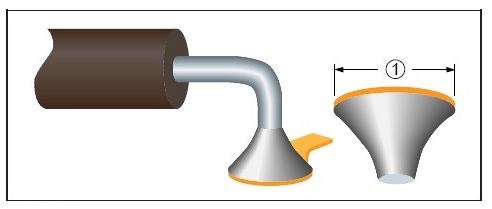

Пайка волной припоя

Технология разработана в 50-х годах прошлого века и используется при серийном производстве электронных приборов.

На первом этапе на печатную плату устанавливаются электронные компоненты, после чего она попадает на конвейер. Там мест пайки покрывают флюсом, затем предварительно прогревают плату и перемещают над ванной с расплавленным припоем. Специальные сопла создают волну с гребнем специально рассчитанной высоты и формы, которая смачивает припоем контактные площадки и выводы установленных деталей.

В основном данная технология используется при DIP–монтаже, когда электронные компоненты размещаются с одной стороны платы, а контактные площадки и выводы – с другой. Пайка волной припоя может задействоваться и для крепления SMD-элементов. В этом случае компоненты требуется предварительно приклеить к плате специальным составом. Так как плата должна размещаться над ванной SMD-элементами вниз, расплавленный припой омывает не только плату, но и корпуса электронных компонентов. Так как не все элементы способны выдерживать высокий нагрев, это ограничивает применение технологии пайки волной припоя.

Конденсационная пайка (в паровой фазе)

Данная технология подходит для мелкосерийного производства печатных плат и позволяет монтировать SMD-элементы любого типа, не боясь перегрева.

Нагрев платы с электронными компонентами, предварительно установленными на паяльную пасту, осуществляется за счет конденсации пара в камере автоматизированной установки. Источник пара – химически инертная жидкость, не провоцирующая возникновения коррозии. Выбор жидкости с подходящей температурой кипения (от 160°С до 260°С) зависит от индивидуальных требований к условиям пайки и типа припоя (свинцовосодержащий или бессвинцовый).

Пар кипящей жидкости вытесняет воздух из камеры, поэтому пайка осуществляется в бескислородной среде. Так как температура пара стабильна, исключен перегрев компонентов и обеспечивается безупречная повторяемость процесса. Данный вид пайки печатных плат позволяет создавать изделия любой сложности, включая гибкие платы, многослойные, на алюминиевом основании.

Пайка инфракрасным излучением

Технология инфракрасной пайки заключается в воздействии сфокусированным потоком ИК-лучей на участки объекта пайки. Для изготовления плат используется полуавтоматическое и автоматическое оборудование. По типу источника излучения различаются три вида установок:

- ламповые;

- панельные;

- комбинированные, с лампами и панелями.

Конструкция усовершенствованных ИК-печей позволила избавить технологию от ряда недостатков – предусмотрен отвод испарений флюсов, обеспечивается максимально равномерный нагрев изделий, без появления горячих точек, за счет предварительного прогрева плат.

- подходит для серийного и массового изготовления печатных плат;

- не требует предварительно приклеивать компоненты при одностороннем монтаже;

- позволяет изготавливать платы с высокой плотностью расположения компонентов;

- дает возможность фиксировать электронные компоненты всех типов, включая элементы с контактными площадками, скрытыми под корпусом;

- позволяет осуществлять дифференцированный подвод тепла – обеспечивать разный режим нагрева для разных зон платы.

При этом важно учитывать, что для каждого типа печатного узла требуется правильно подобрать режим пайки. Кроме того, есть ряд ограничений, касающихся материала изготовления печатных плат, выбора элементной базы.

Конвекционный метод

Конвекционная пайка – широко распространенная технология, при которой нагрев паяльной пасты осуществляется за счет принудительной конвекции горячего воздуха. Чтобы минимизировать процесс окисления, пайка может производиться в инертной среде.

Процесс проходит в четыре этапа:

- предварительный нагрев платы с установленными компонентами;

- стабилизация (выравнивание температуры);

- оплавление;

- охлаждение.

Для конвекционной пайки используются специальные камеры с регулировкой температуры либо конвейерные печи, где плата перемещается из одной температурной зоны в другую.

Температурный профиль пайки элементов на печатные платы формируется с учетом вида оборудования, состава паяльной пасты, материала изготовления печатной платы, характеристик электронных компонентов.

Лазерное излучение – мощный источник тепловой энергии, воздействующий локально. При пайке электронных компонентов нагреву подвергается отдельный вывод или ряд выводов. При этом современные установки для сборки электронных модулей позволяют осуществлять монтаж со скоростью около 10 выводов в секунду, что приближает производительность такой селективной пайки к классическим видам групповой.

Пайка лазером незаменима при создании сложных микроэлектронных устройств. К достоинствам технологии относят:

- минимальное температурное воздействие на корпус электронных компонентов, что позволяет припаивать термочувствительные элементы без риска перегрева;

- низкую степень окисления припоя;

- возможность изготовления модулей с высокой плотностью монтажа и минимальным шагом выводов без возникновения шариков припоя и перемычек.

Весь технологический цикл может быть автоматизирован и включать в себя лазерный контроль качества паяных соединений.

От других видов паек печатных плат лазерная отличается более высокой стоимостью оборудования.

Источник

Технология ручной пайки и лужения

Технологическая инструкция

Определение и назначение

Настоящая инструкция устанавливает технологию ручной пайки и лужения электрорадиоизделий (ЭРИ). Инструкция разработана на основании и в развитие ОСТ 4Г 0.033.200 «Припои и флюсы для пайки», ОСТ 4ГО 054. 267 «Пайка электромонтажных соединений. Типовые технологические операции».

Инструкция распространяется на работников цеха, выполняющих технологические операции ручного монтажа и пайки комплектующих ЭРИ на печатные платы.

Техника безопасности

Припои, флюсы, промывочные жидкости, используемые при ручной пайке и лужении, относятся к общетоксичным и раздражающим веществам.

Для предупреждения их воздействия необходимо содержать рабочее место в чистоте, работать под местной вытяжной вентиляцией на рабочем месте.

Индивидуальными средствами защиты являются:

халат, перчатки трикотажные с полимерным покрытием типа «Мультекс», защитные маски-респираторы.

Вредные составляющие в трубчатых и проволочных припоях, флюсах, промывочных жидкостях

| Модифицированная канифоль (содержится в припоях Х39, JM-20, Crystal 502) | Может стать причиной раздражения при контакте с кожей и вдыхании паров при пайке. |

| Свинец в припоях | При температуре пайки свыше 500ºС пары свинца достигают высокой концентрации, что может вызвать тошноту, слабость, судороги. |

| Промывочная жидкость VIGON EFM Флюс MF 210 (Х33-12i), WF-9942. | Могут стать причиной раздражения при контакте с кожей. |

I. Технические данные:

Пайка является основой сборки печатного узла. Пайка объединяет две или несколько металлических поверхностей в одно металлургическое соединение.

Процесс пайки – это нанесение расплавленного припоя на обработанные флюсом поверхности, флюс наносится с целью смачивания припоем паяемых поверхностей, смачивание требуется для получения при пайке металлургического соединения.

Смачиваемость определяется как образование однородной, гладкой, не имеющей разрывов и прилипающей пленки припоя на основном металле.

Паяемость — свойство металлической поверхности, позволяющее смачивание ее припоем.

Процесс пайки печатного узла заключается в одновременной подаче тепла и припоя.

Для ручной пайки и лужения применяются:

- флюс: канифоль сосновая марки «А» ГОСТ 19113-84, требующий отмывки после пайки;

- спирто-канифольный флюс ФКСп ОСТ 4Г 0.033.200, требующий отмывки;

- флюс MF 210 (Х33-12i), не требующий отмывки, фирмы Multicore Solders (Англия);

- флюс WF-9942, не требующий отмывки, корпорации INDIUM (США);

- проволочные припои различных диаметров марки ПОС-61;

- трубчатые припои различных диаметров марки ПОС–61, с флюсом, требующим отмывки;

- многоканальные трубчатые припои различных диаметров марок 60EN Х39, 60EN Crystal 502 фирмы Multicore Solders (Англия), СW-801 корпорации INDIUM (США), JM-20 фирмы КОКI (Япония), содержащие флюс, не требующий отмывки;

- спирто-бензиновая промывочная жидкость (смесь спирта этилового и нефраса);

- промывочная жидкость VIGON EFM фирмы ZESTRON (Германия).

ФЛЮСЫ

Флюсы необходимы для обеспечения высокого качества паяных соединений.

Назначение флюсов – растворение оксидов и сульфидов, препятствующих смачиванию припоем металлических поверхностей, защита паяемых поверхностей от повторного окисления, снижение поверхностного натяжения расплавленного припоя на границе металл-припой-флюс, улучшение растекаемости припоя.

При ручной пайке флюс необходимо наносить только в места, подлежащие пайке.

Необходимость в удалении остатков флюса после пайки указывается в технологических процессах.

- Флюсы MF 210 (Х33-12i), WF-9942, не требующие отмывки, с низким содержанием твердых веществ, не содержат галогенов (коррозионно-активных компонентов), практически не оставляют остатков после пайки. Прозрачные остатки флюсов после пайки совместимы с влагозащитными покрытиями плат. Флюсы MF 210, WF-9942 обладает высокой способностью проникать в сквозные металлизированные отверстия.

- Флюс ФКСп ОСТ 4Г 0.033.200 оставляет на плате остатки, требующие отмывки спирто-бензиновой смесью.

- Флюс «канифоль сосновая марки «А» в твердом состоянии используется для очистки жал пальников от нагара.

ПРИПОИ

Припой – сплав металлов, используемый для создания механических соединений между электронными компонентами и контактными площадками печатной платы.

Диаметр проволочного или трубчатого припоя должен быть в два раза меньше диаметра жала паяльника.

Припои отечественные марки ПОС 61 – сплав олова (61%) и свинца (39%),

- ПРв КР1 ПОС 61 ГОСТ 21930-76 – проволочный припой, круглый, диаметром 1 мм, оловянно свинцовый;

- ПОС 61Т1А ГОСТ 21930-76 – оловянно-свинцовый припой, трубчатый, диаметром 1 мм, одноканальный, наполнитель — флюс «канифоль сосновая марки «А».

Припои трубчатые импортные:

- SN62 Х39 – сплав олова (62%), свинца (36%), серебра (2%), многоканальный трубчатый припой ф. Multicore Solders (Англия), содержит 1% твердого флюса Х39, не требующего отмывки. Присутствие в припое серебра повышает механическую прочность паяных соединений и предотвращает миграцию серебра из контактных поверхностей электронных компонентов в припой в процессе пайки.

- 60EN Х39 – сплав олова (60%) и свинца (40%), многоканальный трубчатый припой ф. Multicore Solders, содержит 1% твердого флюса Х39, не требующего отмывки. Аналог – припой JM-20 фирмы KOKI (Япония),

- СW-801— cплав олова (63%) и свинца (37%), многоканальный трубчатый припой ф. Indium (США), содержит 2% флюса CW-801, не требующего отмывки.

- 60EN Crystal 502 – сплав олова (60%) и свинца (40%), многоканальный трубчатый припой, содержит 3% твердого флюса Crystal, не требующего отмывки. Используется для пайки металлов с высокой точкой плавления, например никеля.

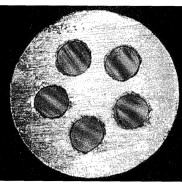

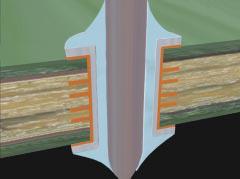

Многоканальные припои (до 5-ти каналов флюса в прутке припоя, см. рис. 1) обладают преимуществом по сравнению с одноканальными:

увеличенное количество каналов флюса обеспечивает равномерное распределение флюса без пропусков по длине прутка, что предотвращает возможность пайки «всухую» — без флюса, как в случае с одноканальными припоями.

После пайки флюс в импортном припое оставляет вокруг места пайки прозрачные остатки, не препятствующие контролю, и электроизоляционные (не проводящие токи).

Рис. 1. Сечение прутка многоканального припоя

ПРОМЫВОЧНЫЕ ЖИДКОСТИ

Промывочные жидкости предназначены для очистки паяных соединений и печатных плат от загрязнений с целью обеспечения эксплуатационной долговечности изделий.

Существуют три основных источника загрязняющих веществ:

Печатные платы (типичные загрязняющие вещества включают:

- жир от обработки;

- остатки пищевых продуктов;

- табак;

- эпоксидную смолу;

- стекловолокно;

- внутреннее загрязнение меди).

Компоненты, монтируемые на печатную плату (типичные загрязняющие вещества включают:

- жир от обработки,

- остатки пищевых продуктов,

- табак,

- дефекты материалов компонента,

- внутреннее загрязнение выводов компонентов).

Применяемая технология пайки (типичные загрязняющие вещества включают:

- флюс,

- остатки флюса,

- шарики припоя,

- внутреннее загрязнение припоя,

- жир от обработки,

- остатки пищевых продуктов,

- табак.

1. Промывочная жидкость «спирто-бензиновая смесь» используется для промывки от остатков спирто-канифольного флюса, механических загрязнений, пыли, жировых отпечатков, но не удаляет соли, выделяемые из покрытий платы, компонентов, отпечатков пальцев. После промывки спирто-бензиновой смесью на плате остаются белесые разводы.

2. Промывочная жидкость VIGON EFM (на основе спиртовых соединений) используется для удалении остатков флюса с печатного узла при ручной отмывке и ремонте. Эффективно удаляет жировые и солевые загрязнения, шарики припоя, химические остатки от процесса травления при изготовлении печатных плат, активаторы флюса, которые при напряженных условиях эксплуатации изделий могут привести к коррозионным процессам на плате.

3. Промывочная жидкость наносится на очищаемый участок филеночной кистью КФК, высушивается на воздухе. При большом количестве остатков флюса на плате после пайки можно промывать плату, наложив на нее х/б салфетку и нанося промывочную жидкость кистью на салфетку.

Необходимость в очистке печатного узла после пайки промывочными жидкостями указывается в технологических процессах.

II. Технология лужения и пайки

ПОДГОТОВКА К РАБОТЕ

при работе с персональными паяльниками типа БМ и медными наконечниками собственного заводского изготовления (в том числе c паяльниками Solomon, оснащенными медными наконечниками собственного заводского изготовления):

Жало пальника (наконечник) может быть разной формы и размера для наилучшего контакта и передачи тепла к паяемым поверхностям.

Медное жало паяльника должно быть очищено от нагара и окиси канифолью: разогретое жало обмакнуть в твердый флюс «канифоль сосновую», почистить на бязевой салфетке. При необходимости медное жало к индивидуальному паяльнику заточить напильником.

Внимание: Острые кромки при заточке жала паяльника притупить.

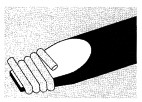

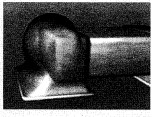

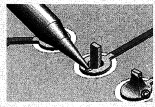

Перед лужением или пайкой жало необходимо облудить. Для этой цели использовать проволочный или трубчатый припой: обернуть несколько витков припоя (как показано на рисунке 2) вокруг кончика жала и нагреть его до расплавления припоя.

Рис. 2. Облуживание жала паяльника

при работе с оригинальными паяльниками паяльных станции РАСЕ, HAKKO, Solomon, Lukey с использованием оригинальных наконечников импортного производства:

Категорически запрещается зачищать оригинальные наконечники к паяльникам PS 90, HAKKO 907, SOLOMON, LUKEY напильником или грубыми абразивами, чтобы не повредить покрытие. Поврежденный наконечник следует заменить.

Оригинальные наконечники к импортным паяльникам изготовлены из меди, покрытой защитным слоем из чистого (99,9%) железа для устранения выгорания медной основы, и сверху покрыты защитным слоем хрома. Специальное тонкое покрытие создает повышенную долговечность наконечников и обладает хорошей теплопроводностью, что обеспечивает быстрое восстановление температуры.

Конструкция оригинального жала:

Основные правила обслуживания оригинальных наконечников, применяемых в паяльниках паяльных станций

Для получения хорошего теплового контакта спаиваемых поверхностей перед пайкой необходимо очистить наконечник с помощью специальной целлюлозной губки, входящей в состав паяльной станции. Перед началом работы губку смачивают водой таким образом, чтобы она вся пропиталась, но вода не скапливалась на дне. Губка обязательно должна быть влажной, если она обугливается, значит смочена недостаточно.

Сухая губка быстро портится сама и, будучи довольно жесткой, может привести к ускоренной порче жала. После того, как наконечник очищен, немедленно нанести на него свежий припой (см. рис. 2).

Для очистки и облуживания сильно окисленных наконечников, которые уже невозможно очистить с помощью губки, используется специальная паста для очистки и лужения наконечников: ТТС-LF или аналогичная, при этом паяльник нагревают до температуры жала (300÷360)º, погружают наконечник в пасту или проводят жалом по поверхности пасты, затем, облудив жало, удаляют излишки припоя с помощью влажной целлюлозной губки. Если работоспособность жала не восстановилась, процедуру повторяют.

Замена жала паяльника

Перед заменой жала следует отключить паяльную станцию и дать полностью остыть паяльнику, замена жала должна проводиться только тогда, когда температура жала равна температуре окружающей среды. Паяльник, включенный без жала, может выйти из строя.

Запрещается оставлять паяльник при высокой температуре продолжи-тельное время, так как это приводит к разрушению поверхности жала.

ПОРЯДОК РАБОТЫ

ВНИМАНИЕ! Режимы ручной пайки и лужения указаны в технологических процессах или в рабочих инструкциях комплектов технологических документов.

Для контроля времени пайки или лужения следует просчитывать про себя секундыследующим образом: если произнести словосочетание «двадцать два», это займет одну секунду.

Температуру жала паяльника контролировать перед началом пайки, после любого перерыва в работе, при смене режимов пайки, при образовании паяных соединений, несоответствующих требованиям технологического процесса и данной инструкции

В начале смены не приступать к работе, не проверив работоспособность паяльника:

паяльник должен обеспечивать температуру в пределах технологических норм, указанных в рабочей инструкции или в операционной карте. Записать показания температуры жала в листе регистрации — форма приложение 2.1. В случае использования в операции 2-х паяльников, показания температуры жал записывать в лист регистрации — форма приложение 2.2 . При несоответствии – сообщить мастеру для принятия мер.

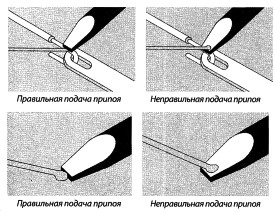

При работе с многоканальными трубчатыми припоями пайку рекомендуется производить двумя руками. Для получения наилучших результатов рекомендуется следующее:

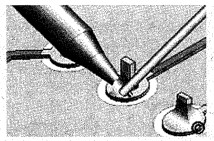

1). Поднесите жало паяльника к рабочей поверхности. Жало должно контактировать одновременно с контактной площадкой платы и выводом компонента для того, чтобы прогреть обе паяемые поверхности. Избыток припоя на жале, нанесенного во время облуживания жала, будет помогать процессу теплопередачи путем увеличения площади контакта между контактной площадкой и выводом. Необходимо не более секунды, чтобы прогреть соответствующим образом обе поверхности.

2). Поднесенный в это время к месту соединения с противоположной от жала стороны пруток трубчатого припоя позволит образовать галтель припоя. Для этого необходимо около 0,5 секунды.

ВНИМАНИЕ! Если припой подавать непосредственно на жало паяльника, активные компоненты флюса будут преждевременно выгорать, и его эффективность резко уменьшается. Не подавайте избыточное количество припоя на паяемое соединение. Это может привести к увеличению количества остатков флюса и ухудшению внешнего вида изделия. Рекомендуется выбирать диаметр прутка припоя равным половине диаметра жала паяльника.

3). Удалите припой от паяного соединения и затем удалите жало паяльника (см. рис. 3)

4). Весь процесс пайки должен занимать от 0,5 до 2 секунд на одно паяное соединение в зависимости от массы, температуры и конфигурации жала паяльника, а также паяемости поверхностей. Избыточное время или температура могут истощять флюс до смачивания припоем, что может привести к увеличению количества остатков флюса, и увеличивают хрупкость паяного соединения.

5). По окончании работы для обеспечения длительного срока службы необходимо жало облудить (см. рис. 2).

При работе с проволочными припоями необходимо нанести безотмывочный флюс с помощью тонкой беличьей кисти в места пайки, выдержать плату несколько секунд, чтобы растворитель флюса испарился, в противном случае флюс будет кипеть при пайке.

Припой можно наносить на жало паяльника.

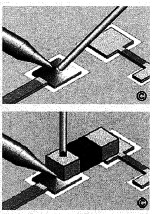

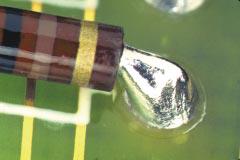

Пайка чип-компонентов:

Чип-компонент – компонент в безвыводном корпусе прямоугольной формы, контакты выполнены в виде металлизированного покрытия торцев корпуса.

1). Облудить одну из контактных площадок (далее КП). Необходимо подать достаточное количество припоя для последующего формирования галтели.

2). Установить чип-компонент на КП.

3). Придерживая чип-компонент пинцетом, поднести жало паяльника, обеспечивая одновременный контакт жала с выводом чип-компонента и облуженной КП.

4). Произвести пайку в течение (0,5-1,5) секунд. Отвести жало паяльника.

5). Произвести пайку второго вывода: поднести жало паяльника, обеспечивая одновременный контакт жала с выводами КП. С противоположной стороны от жала паяльника подать трубчатый припой под углом 45º к плоскости КП и вывода компонента.

Внимание! При пайке чип-компонентов важен правильный подбор диаметра припоя.

Чрезмерно толстый пруток припоя будет формировать избыточную галтель припоя.

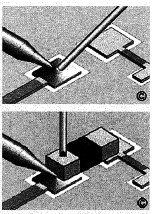

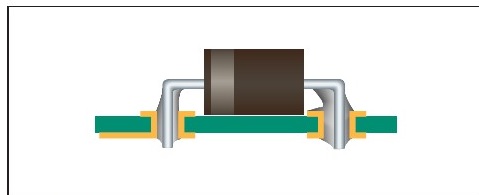

Пайка компонентов, монтируемых в металлизированные монтажные отверстия платы:

1). Установить компонент в монтажные отверстия.

2). Поднести жало паяльника таким образом, чтобы был обеспечен одновременный контакт с контактной площадкой монтажного отверстия и выводом компонента, прогреть (0,5-1) сек.

Правило №1: Необходимо обеспечить хороший контакт между жалом и паяемыми поверхностями.

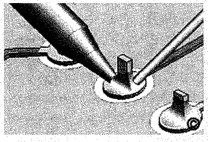

3). Подать небольшое количество припоя на жало паяльника так, чтобы образовался мостик припоя между КП и выводом.

4). Перемещайте трубчатый припой по кругу вдоль КП в противоположном направлении от жала паяльника.

Правило №2: Необходимо обеспечивать контакт между жалом паяльника и паяемыми поверхностями до тех пор, пока не произойдет формирование галтели припоя.

5). Как только паяное соединение сформировалось, отвести пруток припоя.

6). Одновременно отвести жало паяльника. Для образования правильной формы галтели, жало должно двигаться вверх вдоль вывода компонента.

Внимание! Избегайте сильного давления жалом паяльника на контактную площадку.

Не допускайте контакта жала паяльника с галтелью припоя без использования трубчатого припоя, это может привести к деградации паяного соединения.

Возможные проблемы во время пайки и методы решения:

Разбрызгивание припоя, образование шариков.

Высокая скорость нагрева. Подавайте пруток трубчатого припоя на разогретые контактные поверхности (вывод компонента и контактную площадку платы), не подавайте трубчатый припой на жало паяльника.

Припой тянется за жалом.

Недостаточная температура нагрева.

Матовые паяные соединения.

Длительный контакт жала паяльника с паяным соединением после отвода прутка припоя из зоны пайки.

Остатки после пайки в виде нагара (желтый, коричневый налет на паяном соединении).

Очистить жало паяльника, заменить изношенное жало. Чрезмерно высокая температура пайки.

Избыточные остатки флюса вокруг паяного соединения.

- Большой диаметр трубчатого припоя. Использовать трубчатый припой с меньшим диаметром.

- Избыточная подача трубчатого припоя в место пайки.

- Низкая температура пайки. Используйте паяльник большей мощности или увеличте температуру пайки.

Примечание: при невозможности пайки «с двух рук», перед пайкой трубчатым припоем нанести точечно в место пайки флюс, не требующий отмывки, выдержать (3-4) секунды для пропитывания места пайки флюсом и испарения растворителя флюса, припой захватывать жалом, температура пайки должна быть минимально допустимой по технологическому процессу.

ПРОМЫВКА ПАЯНЫХ СОЕДИНЕНИЙ ПОСЛЕ ПАЙКИ

Необходимость в промывке после пайки указывается в технологических процессах.

- для лужения и пайки флюса ФКСп и проволочного припоя ПОС-61 промывать места пайки кистью филеночной КФК, смоченной спирто-бензиновой смесью.

- безотмывочного флюса и проволочного припоя ПОС-61 промывка не требуется, если нет особых указаний в технологическом процессе.

- импортных трубчатых припоев можно места пайки не флюсовать, если паяемые поверхности не окислены и хорошо смачиваются припоем.

В этом случае промывка после пайки не требуется, если нет особых указаний в технологическом процессе.

Если в технологическом процессе требуется очистка мест пайки промывочной жидкостью VIGON EFM, промывать места пайки кистью филеночной КФК, смоченной промывочной жидкостью. При наличии больших остатков флюса после пайки, выдержать (3-5) секунд после промывки для испарения промывочной жидкости и повторно промыть места пайки. Можно также наложить х/б салфетку на плату, и места пайки промывать кистью, смоченной промывочной жидкостью.

III. Требования к качеству паяных соединений выводных компонентов, монтируемых в монтажные отверстия печатной платы

Определение требований к качеству паяного соединения производится с учётом Класса изделия. Все изделия разделяются на три Класса по надёжности, долговечности, сложности, функциональным требованиям и частоте обслуживания.

При запуске в производство для каждого изделия в технологической документации указывается его Класс.

Классы аппаратуры по международному стандарту IPC– A– 610С «Критерии качества паяных соединений»:

1 класс – бытовая электроника

(Изделия, к которым не предъявляются высокие требования по надежности: бытовая электроника, приборы, в которых допустимы косметические дефекты. Основная цель – принципиальная функциональность печатной платы).

2 класс – промышленная электроника

(Изделия с повышенными требованиями к надежности. Системы связи и управления, другие устройства, функционирование которых необходимо в течение длительного срока, однако выход из строя не является критическим. Допустимы небольшие косметические дефекты).

3 класс – спецтехника военная, аэро-космическая, системы жизнеобеспечения

(Изделия с максимальными требованиями к надежности. Оборудование, которое должно функционировать при любых обстоятельствах. Системы поддержания жизнедеятельности, системы управления полетом и т. п. Недопустимы любые отклонения от предполагаемых характеристик, влияющие на функциональность и надежность устройства).

Изделия автомобильной электроники отнесены разработчиками изделий к 3 классу аппаратуры.

Общие требования к паяному соединению

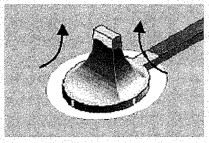

Качественное паяное соединение характеризуется гладкой, блестящей или светло-матовой без темных пятен и посторонних включений поверхностью и проявлением смачиваемости, представленной в виде вогнутого мениска между соединяемыми пайкой поверхностями.

В особых случаях, например, при использовании бессвинцовых припоев, поверхность паяного соединения может быть серой, матовой, зернистой.

Переход от контактной площадки к запаиваемой поверхности или выводу компонента должен быть плавным. Допустима видимая линия раздела в зоне, где происходит смешивание используемого припоя с покрытием контакта компонента или контактной площадки печатной платы, при условии, что есть смачивание контактной поверхности припоем.

Зарубины или царапины, мелкие раковины, неглубокие поры в паяном соединении не должны ухудшать его целостность.

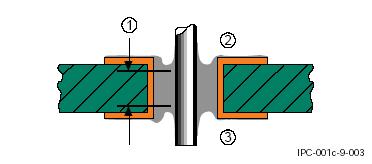

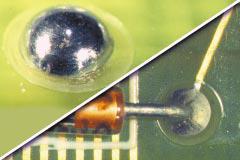

Эталон паяного соединения вывода компонента, монтируемого в металлизированные монтажные отверстия печатной платы

Примечание: 1 – кольцевая контактная площадка металлизированного монтажного отверстия

- пустоты и дефекты поверхности припоя отсутствуют;

- вывод и кольцевая контактная площадка полностью смочены припоем;

- припой застыл тонким слоем на границе раздела контактной площадки и проводника;

- конец вывода в припое различим;

- галтель припоя охватывает вывод по всему диаметру;

- галтель имеет вогнутую форму.

Дефекты паяных соединений

Дефектами паяного соединения считаются:

- Паяные соединения с трещинами.

- Разрушенные паяные соединения.

- «Холодная» пайка. Термин «холодные соединения» относится к паяным соединениям, образованным с признаками неполного оплавления, такими, как зернистый вид поверхности, неправильная форма соединения или неполное слияние частиц припоя.

- Галтель припоя нарушает минимальный электроизоляционный промежуток между контактными площадками или выводами компонента, или касается корпуса компонента. Галтельприпоя — поверхность, образованная припоем в процессе пайки

- Отсутствие смачивания или плохая смачиваемость контакта или контактной площадки — отсутствие (полное или частичное) способности смачивания контактной площадки или металлизированного контакта компонента расплавленным припоем, уменьшение площади контактной площадки или вывода, покрытой припоем.

- Перемычки припоя между соединениями, кроме случаев, когда электрический контакт между этими соединениями предусмотрен конструкцией изделия

Критерии оценки качества паяных соединений выводных компонентов, монтируемых в монтажные отверстия платы

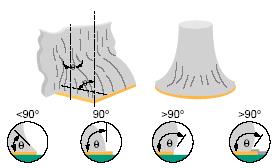

1. Контактный угол между галтелью припоя и контактной площадкой печатной платы

Признаком хорошего паяного соединения является наличие низких или нулевых контактных углов (Ө) между галтелью припоя и контактной площадкой (угол Ө меньше 90˚). Галтель припоя вогнутая, припой на присоединяемом элементе образует застывший шов.

Признаком некачественного паяного соединения является образование галтели припоя с контактным углом (Ө), равным или более 90˚.

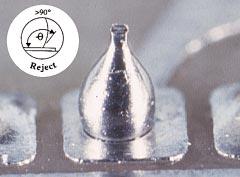

Дефект – для классов 1, 2, 3:

● Непропай – припой образовал шарик на поверхности, похожий на те, которые образует вода на вощеной поверхности. Галтель припоя выпуклая, контактный угол (Ө) больше 90˚,

застывшего шва не видно. (Reject – брак).

2. Выступание выводов над контактными площадками платы

Выступание выводов не должно привести к нарушению минимального электрического пространства, повреждению паяных соединений вследствие деформации выводов, проникновению выводов через защитную антистатическую упаковку (пленку) при последующих операциях или при эксплуатации изделия.

Выводы выступают над контактной площадкой в пределах от Lmin до Lmaх таблицы 1, если нет специальных требований в КД.

Таблица 1. Выступание выводов

| Класс 1 | Класс 2 | Класс 3 | |

| L min 1 | Конец вывода различим в припое 2 | ||

| L max | Отсутствие риска коротких замыканий | 2,3 мм | 1,5 мм |

Примечание:

1 для односторонних плат выступание выводов или проводов (L) составляет по крайней мере 0,5 мм для классов 1 и 2. Для класса 3 должно быть достаточное для различения выступание выводов.

2 для плат толщиной более 2,3 мм с металлизированными монтажными отверстиями выступание выводов компонентов в DIP-корпусах, сокетов, разъемов, имеющих выводы фиксированной длины, может быть не очевидно.

Дефект – для класса 3:

Выступание выводов не отвечает требованиям таблицы 1.

3. Заполнение припоем металлизированного монтажного отверстия платы и смачивание припоем вывода и стенок отверстия

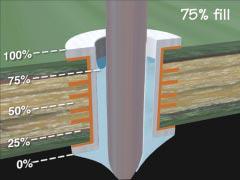

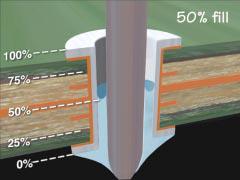

При монтаже выводных элементов в сквозные металлизированные отверстия припой должен хорошо смачивать все контактные поверхности, смачивание стенок и заполнение отверстия припоем должны соответствовать рисунку и требованиям таблицы 2: .

1 — Высота заполнения отверстия припоем. 2 — Сторона установки компонентов. 3 — Сторона пайки.

Таблица 2. Пайка выводных компонентов в металлизированные отверстия, минимально допустимые критерии качества паяных соединений.

| Параметр 1 | Класс 1 | Класс 2 | Класс 3 | |

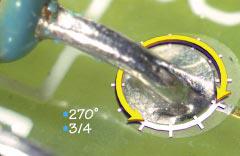

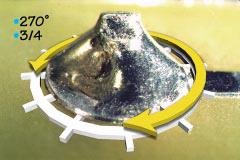

| A | Круговое смачивание припоем вывода компонента и контактной площадки платы на стороне установки компонента | Не регламентируется | 180˚ | 270˚ |

| B | Высота заполнения отверстия припоем 2 | Не регламентируется | 75% | 75% |

| C | Круговое смачивание припоем вывода компонента и контактной площадки платы на стороне пайки | 270˚ | 270˚ | 330˚ |

| D | Площадь смачивания контактной площадки припоем на стороне установки компонента | 0 | 0 | 0 |

| E | Площадь смачивания контактной площадки припоем на стороне пайки | 75% | 75% | 75% |

Примечание:

(1) Относится к припою, нанесённому в процессе пайки.

(2) Незаполненные 25% высоты отверстия включают в себя незаполненные припоем полости на стороне пайки и на стороне установки компонента, то есть в сумме с обеих сторон платы.

Внимание: для некоторых областей применения изделий может требоваться 100%-ное заполнение монтажного отверстия припоем. Это условие должно быть дополнительно оговорено в технологическом процессе.

Дефект – для классов 1, 2, 3:

паяное соединение не соответствует таблице 2.

Вертикальное заполнение монтажного отверстия припоем:

Эталон – для классов 1, 2, 3:

100%-ное смачивание припоем вывода, контактных площадок и стенок металлизированного монтажного отверстия, полное заполнение припоем монтажного отверстия вокруг вывода:

- вывод компонента;

- припой;

- контактная площадка;

- стенка монтажного отверстия;

- паяльная маска печатной платы;

- базовый материал печатной платы (прессованные слои стеклотекстолита, пропитанные эпоксидной смолой, ламинированные медной фольгой);

- металлизированные проводящие слои многослойной печатной платы.

Допустимо – для классов 1, 2, 3:

не менее 75% полости монтажного отверстия по высоте заполнено припоем, допускается незаполнение припоем отверстия по высоте на 25% (суммарно с обеих сторон платы):

Дефект — для классов 2, 3:

вертикальное заполнение отверстия припоем составляет менее 75%.

Периферийное (круговое) смачивание припоем вывода и стенки монтажного отверстия на стороне пайки

Допустимо – для класса 3:

Минимум на 270˚ (на 3/4) по диаметру отверстия вывод и стенка монтажного отверстия покрыты припоем.

Дефект – для класса 3:

Менее, чем на270˚ (менее, чем на ¾) по диаметру отверстия вывод и стенка монтажного отверстия покрыты припоем.

Смачивание припоем кольцевой контактной площадки металлизированного монтажного отверстия на стороне установки компонента

Допустимо – для классов 1, 2, 3:

Контактная площадка на стороне установки компонента может быть не покрыта припоем.

Смачивание припоем кольцевой контактной площадки металлизированного монтажного отверстия на стороне пайки вывода компонента

Допустимо – для классов 1, 2:

минимум на 270˚ (на ¾) по диаметру монтажного отверстия галтель припоя покрывает кольцевую контактную площадку, стенки отверстия и вывод.

Допустимо – для класса 3:

минимум на 330˚по диаметру монтажного отверстия галтель припоя покрываеткольцевую контактную площадку, стенки отверстия и вывод.

Допустимо – для классов 1, 2, 3:

припой смачивает минимум 75% площади кольцевой контактной площадки монтажного отверстия.

Различимость конца вывода в припое

Допустимо – для классов 2, 3:

галтель выпуклая¸ конец вывода из-за избытка припоя неразличим, но визуально определяется наличие вывода в отверстии на стороне установки компонента.

Дефект – для классов 1, 2, 3:

конец вывода из-за избытка припоя неразличим, со стороны установки компонента вывод деформирован и не очевидно, что конец вывода полностью вошел в монтажное отверстие.

Припой на формованной части (на сгибе, «плече») вывода компонента

Допустимо — для классов 1, 2, 3:

припой затек на сгиб вывода, но не касается корпуса компонента.

Дефект – для классов 1, 2, 3:

припой затек на «плечо» вывода и касается корпуса компонента.

ПЕРЕЧЕНЬ ОБОРУДОВАНИЯ, ИНСТРУМЕНТОВ И ОСНАСТКИ

разрешенных для использования при выполнении операций облуживания или пайки

- Паяльная станция HAKKO 936 c паяльником HAKKO 907

- Паяльная станция SOLOMON SL10/20/30 ESD.

- Стержень к оригинальному паяльнику паяльной станции SOLOMON тип 822, 622 (см. Приложение 1 листы 3, 4, 5, 6).

- Cтержень собственного изготовления к паяльнику паяльной станции SOLOMON:

- 7999-4056 Ø 5,6 мм, длина 12 мм, конусный (угол изгиба 15º);

- 7999-4057 Ø 3 мм, прямой;

- 7999-4057-01 Ø 4 мм, прямой;

- 7999-4058 Ø 2 мм, прямой;

- 7999-4058-01 Ø 3 мм, прямой;

- 7999-4059, изогнутый под углом 45º(7999-4059/002), под углом 90º ( 7999-4059/002-01), диаметр стержня — 3 мм, диаметр отверстия в наконечнике — 1 мм.

- Термовоздушная паяльная станция Lukey 702 с термофеном и паяльником Lukey.

- Стержень к оригинальному паяльнику Lukey (см. Приложение 1 листы 7, 8, 9).

- Ремонтная паяльная станция РАСЕ с набором термоинструментов и наконечников (типы термоинструментов и наконечников cм. в ТП «Ремонт печатных узлов»)

- Персональный паяльник БМ 0891-2160 (36В, 60Вт), БМ 0891-2076 (36В, 50Вт), БМ 0891-2170 (36В, 60Вт).

- Стержень к персональному паяльнику:

- 7999-4067 Ø 2 мм (конусообразный конец жала);

- 7999-4066 Ø 3 мм;

- 7999-4066-01 Ø 4 мм;

- 7999-4066-02 Ø 5 мм;

- 7999-4069 Ø 3 мм, изогнутый под углом с отверстием в наконечнике;

- 7999-4069-01 Ø 2 мм, изогнутый под углом с отверстием в наконечнике;

- 7999-4070, прямой, зауженный наконечник, для пайки мелких компонентов;

- 7999-4075, наконечник в виде «ложки», для облуживания.

- Прибор ГГ8779-4003 тип ПКТП или ОНИТ для контроля температуры жала паяльника.

- Термометр HAKKO FG-100 c набором термопар для контроля температуры жала паяльника.

- Антистатический браслет 7910-4276, разъем к браслету 7910-4274.

- Антистатический браслет ZD-152.

- Тестер заземления HAKKO 498.

- Приспособление для зачистки проводов от изоляции: БМ 769-1381 («пистолет»).

- Привод к приспособлению для зачистки проводов: БМ 7029-2009.

- Губки специальные (к «пистолету»): 7820-4225.

- Линейка 150 ГОСТ 427-75.

- Штангенциркуль ГОСТ 166-89.

- Пинцет для электромонтажных работ.

- Бокорезы.

- Скальпель.

- Ножницы.

- Монтажный нож.

- Монтажный нож двухсторонний 7820-4450.

- Напильник 2820-0013 ГОСТ 1465-80 для зачистки медных жал.

- Плоскогубцы с удлиненными губками

- Плоскогубцы комбинированные длиной от 125 мм до 200 мм.

- Тара цеховая металлическая для ЛВЖ (легковоспламеняющихся жидкостей) и ГЖ (горючих жидкостей).

ПЕРЕЧЕНЬ ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ,

разрешенных для использования при выполнении операций облуживания или пайки

Конкретные материалы для облуживания или пайки указаны для каждого изделия в операционных картах технологического процесса.

- Проволочный припой ПРв КР1 или ПРв КР2 ПОС 61 ГОСТ 21930-76,Ø 1 мм, Ø2 мм.

- Одноканальный трубчатый припой ПОС 61Т1А ГОСТ 21930-76, Ø 1 мм, Ø 2 мм.

- Многоканальный трубчатый припой с флюсом, не требующим отмывки, SN62 Х39 ф. Multicore Solders (на основе сплава SN 62, серебросодержащий), Ø 0,56.

- Многоканальный трубчатый припой с флюсом, не требующим отмывки, SN60 Х39 ф. Multicore Solders (на основе сплава SN 60), Ø 0,7 мм, Ø 1,2 мм.

- Многоканальный трубчатый припой с флюсом, не требующим отмывки, JM-20 ф. Koki (на основе сплава SN 60), Ø 0,8 мм, Ø 1,0 мм, Ø 1,2 мм.

- Многоканальный трубчатый припой с флюсом, не требующим отмывки, 60EN Crystal 502 ф. Multicore Solders(на основе сплава SN 60), Ø 1,2 мм.

- Многоканальный трубчатый припой с флюсом, не требующим отмывки, CW-801 ф. Indium (на основе сплава SN 63), Ø 0,8 мм, Ø 1 мм.

- Флюс спирто-канифольный ФКСп ОСТ 4Г 0.033.200.

- Флюс твердый «канифоль сосновая марки «А»» ГОСТ 19113-84.

- Флюс однокомпонентный, не требующий отмывки, Х33-12i (MF-210) ф. Multicore Solders илиWF-9942 ф. Indium.

- Спирт этиловый ГОСТ 18300-87.

- Нефрас С2 80/120 ТУ 38 401-67-108-92

- Промывочная жидкость VIGON EFM ф. Zestron.

- Серебряная оплетка для удаления припоя (внешний проводник кабеля радиочастотного РК-75-1-22 ТУ 16.505.198-91) илимедная оплетка DESOLDERING WICK или аналогичная.

- Кисть филеночная круглая КФК № 8, № 12 ГОСТ 10597-87.

- Кисть филеночная плоская КФП № 8, № 12 ГОСТ 10597-87.

- Кисть художественная КХЖК № 1, № 3 «белка» ОСТ 17880-80.

- Обрезки х/б арт. 361 ГОСТ 4644-75.

- Перчатки трикотажные с полимерным покрытием типаМультекс код Пер 306 по каталогу ф. Тракт.

- Антистатические перчатки ESD CLOVES 8745 PVCB 6.

- Паста ТТС-LF или аналогичная для очистки и лужения наконечников.

Источник