Способы пакетирования грузов. Технология выполнения грузовых и коммерческих операций с транспортными пакетами

Вопросы:

1. Способы пакетирования грузов.

2. Технология выполнения грузовых и коммерческих операций с транспортными пакетами.

3. Размещение и крепление транспортных пакетов в вагонах.

Литература:

1. Перепон В.П. «Организация перевозок грузов». Маршрут 2003 г. (стр. 276, 278, 279)

2. Правила перевозок грузов. М. 2003 г.

3. А.К. Пашков, Полярин Ю.Н. «Пакетирование и перевозка тарно-штучных грузов» 2000 г.

Формирование пакетов осуществляется в соответствии с ГОСТ 26663-85 «Пакеты транспортные. Формирование на плоских поддонах. Общие технические требования». Для обеспечения этих требований применяют различные способы укладки груза на поддоны и средства их скрепления.

Грузы в пакетах можно укладывать блоками в виде стопок или в перевязку с поворотом на 90 °С. В последнем случае обеспечивается большая устойчивость пакета при транспортировании и перегрузке.

Грузы цилиндрической формы располагают на поддонах либо вертикально, либо горизонтально со специальными прокладками между рядами. При формировании пакетов в картонных ящиках перед установкой вертикальных обвязок необходимо выполнить подпрессовку.

Формируют пакеты при помощи пакетирующих машин отечественного и импортного производства. Расформировывают пакеты при помощи пакеторазборных машин.

Технология выполнения грузовых и коммерческих операций с транспортными пакетами

Грузы в транспортных пакетах принимаются к перевозке в местах общего и необщего пользования. По условиям приема транспортный пакет приравнивается к отдельному грузовому месту. Массу транспортного пакета (массу груза вместе с пакетирующими средствами) определяет грузоотправитель и указывает ее в соответствующей графе накладной. Перевозчик в местах общего пользования принимает груз в транспортных пакетах без проверки количества груза в транспортном пакете.

При заполнении перевозочных документов на грузы, предъявляемые к перевозке в транспортных пакетах, грузоотправитель и перевозчик в соответствующих графах накладной, дорожной ведомости, корешке дорожной ведомости и квитанции о приеме груза указывают:

— в графе «Количество мест» в числителе — количество пакетов, в знаменателе—количество грузовых мест в одном пакете;

— в графе «упаковка» — «тр. пакет»;

— в графе «Масса груза» — масса груза брутто, а для транспортных пакетов, сформированных на поддонах, кроме того, через дробь указывается масса транспортного пакета нетто.

При перевозке сборных вагонных отправок в транспортных пакетах указываются сведения о транспортных пакетах для каждого наименования груза (количество мест, масса).

На оборотной стороне накладной грузоотправитель в графе «Особые заявления и отметки отправителя» указывает тип и количество средств пакетирования, загруженных в вагон.

При приеме грузов в транспортных пакетах приемосдатчик обязан проверить наружным осмотром наличие и сохранность пакетов, средств пакетирования и соответствие их данным, указанным в накладной, наличие специальной и железнодорожной маркировки (на повагонные отправки); соответствие средств пакетирования и параметров пакетов стандартам и техническим условиям.

При перевозке пакетов на платформах и в полувагонах проверяется правильность формирования, размещения и крепления пакетов в открытом подвижном составе в соответствии с Техническими условиями размещения и крепления груза.

Выдача грузов в транспортных пакетах производится по счету числа пакетов без проверки количества груза в транспортном пакете и массы, если он исправен в коммерческом отношении.

При обнаружении на железнодорожной станции назначения поврежденных транспортных пакетов, выгруженных средствами перевозчика, перевозчик должен проверить содержимое пакета (количество мест, массу и состояние груза). Результаты проверки оформляются перевозчиком в соответствии с правилами составления актов при перевозке грузов железнодорожным транспортом.

Размещение и крепление транспортных пакетов в вагонах

Размещение и крепление транспортных пакетов в вагонах и контейнерах осуществляется в соответствии с Техническими условиями размещения и крепления грузов в вагонах и контейнерах.

В междверном пространстве крытых и изотермических вагонов транспортные пакеты необходимо размещать таким образом, чтобы обеспечивалась возможность их механизированной выгрузки из любой двери вагона. Укладка пакетов в междверном пространстве производится с отступлением от дверей не менее 25 мм.

Транспортные пакеты, перевозимые в крытых и изотермических вагонах с погрузкой и выгрузкой на местах необщего пользования без перегрузки в пути следования, могут быть закреплены грузоотправителем в вагоне средствами крепления (например обвязки, пояса, щиты, распорные приспособления и др.), обеспечивающими сохранность грузов в пути следования.

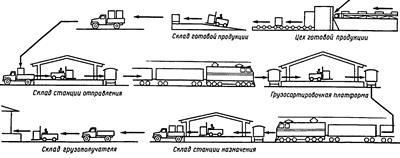

Существуют различные схемы организации работы при погрузке, выгрузке и складировании грузов, находящихся в непакетированном (I вариант) и пакетированном (II вариант) виде.

Погрузка, выгрузка грузов, их складирование по I варианту могут производиться с применением погрузчиков или ленточных транспортеров согласно типовым технологическим процессам. В случае применения погрузчиков эти работы выполняются бригадой в составе четырех грузчиков и одного водителя. Бригада обслуживает секции склада, где осуществляются выгрузка груза из вагона и укладка его на поддон, складирование и погрузка затем в автотранспортные средства или выгрузка из автотранспорта, складирование, погрузка в вагон. При этом укладка груза на поддон и снятие его с поддона производятся вручную. Поддон с грузом перемещается погрузчиком.

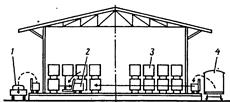

Рисунок — Схема работы погрузчика и бригады при погрузке, выгрузке и складировании тарно-штучных грузов: 1 — автомашина под погрузкой; 2 — электропогрузчик; 3 — штабели груза на поддонах; 4 —

вагон с грузом.

При погрузке, выгрузке и складирований тарно-штучных грузов с использованием ленточных транспортеров технология этих работ включает в себя взятие груза из штабеля на складе (или в подвижном составе), укладку на ленту транспортера, снятие с ленты транспортера и укладку в подвижном составе (или на складе).

Рисунок – Схема пакетной перевозки грузов

ПЕРЕВОЗКА ГРУЗОВ В КОНТЕЙНЕРАХ

1. Характеристика контейнерно – транспортной системы

Вопросы:

1. Что называют контейнерно-транспортной системой? Что позволяет КТС?

2. Главные функции КТС

3. Комплект технических средств КТС

4. Дать определение понятиям рабочий и нерабочий парки контейнеров

Контейнеризация перевозок создает условия для комплексной механизации погрузочно-выгрузочных и складских работ, доставки грузов потребителям без тары или в облегченной таре, по наиболее экономичным схемам с высокой сохранностью.

Контейнерно – транспортная система (КТС) РФ – организационно – технический комплекс, действующий на основе единых правовых норм, системы планирования и унифицированных технологических процессов перевозок.

КТС охватывает планирование и организацию перевозок грузов на всех видах транспорта. Она позволяет доставить груз от отправителя до получателя в контейнерах различными видами транспорта.

КТС позволяет: снизить себестоимость грузовых операций, повысить производительность труда, обеспечить условия для комплексной механизации и автоматизации, сократить простои подвижного состава под грузовыми операциями, ликвидировать потери и порчу грузов в процессе транспортирования, полностью обеспечивая сохранность перевозимых грузов; повысить пропускную способность погрузочно-разгрузочных фронтов; увеличить степень использования складских помещений, упростить транспортно-экспедиционные, передаточные и другие коммерческие операции; повысить культуру перевозки (груз доставляется по принципу «от двери до двери»).

В целях обеспечения четкого взаимодействия звеньев КТС в общетранспортной цепи главными ее функциямиявляются следующие:

v создание и содержание в исправности технических средств перевозок в универсальных и специализированных контейнерах, открытие пунктов для работы с контейнерами, приема их от отправителей и выдачи получателям груза;

v выполнение погрузочно-разгрузочных, сортировочных и перевалочных операций с контейнерами на станциях и в портах;

v организация перевозок груженых и порожних контейнеров;

v оформление перевозочных документов, расчеты с клиентурой и смежными видами транспорта за перевозки и услуги;

v международное сотрудничество по контейнерным перевозкам грузов в рамках компетенции транспортных министерств;

v перевозки специализированных контейнеров с грузом и порожних.

Важнейшей частью КТС является ее материальная основа— технические средства, объединяющиеся в комплекс, представляющий совокупность взаимосвязанных и влияющих друг на друга элементов. все элементы увязаны по своим параметрам и производительности.

В комплект технических средств КТС входят:

· Контейнеры разных типов;

· Средства пакетирования грузов;

· Средства доставки контейнеров;

· Средства механизации погрузочно – разгрузочных работ;

· Ремонтная база контейнеров;

· Средства для автоматизированной обработки информации.

Технический комплекс КТС целесообразно развивать на всех видах транспорта на основании взаимной увязки размеров грузовых единиц (пакетов) и упаковок, параметров контейнеров, погрузочно-разгрузочного оборудования, перевозочных средств, контейнерных пунктов и складов, обеспечивающих совместимость всех этих средств в единой транспортной цепи. Стыковка и взаимодействие технических средств КТС обеспечиваются государственной стандартизацией. В настоящее время уже действуют основополагающие стандарты по всем основным элементам КТС.

Перевозчик обязан подавать под погрузку контейнеры исправные, годные для перевозки данного груза, очищенные от остатков груза и мусора. Однако пригодность контейнеров для перевозки данного груза в коммерческом отношении определяется грузоотправителем.

Существуют такие понятия как рабочий и нерабочий парки контейнеров.

Рабочий парк контейнеров – это та часть наличного парка контейнеров, которая выделяется для выполнения плана контейнерных перевозок. Контейнеры рабочего парка могут находиться в груженом и порожнем состоянии, но всегда д.б. пригодны для осуществления перевозок.

Нерабочий парк контейнеров – это часть контейнеров наличного парка контейнеров непригодных для перевозок.

Источник

ТМПРР Лекции (все). Исходя из этого, специалисты в области транспорта должны знать

| Название | Исходя из этого, специалисты в области транспорта должны знать |

| Анкор | ТМПРР Лекции (все).doc |

| Дата | 22.04.2017 |

| Размер | 11.85 Mb. |

| Формат файла |  |

| Имя файла | ТМПРР Лекции (все).doc |

| Тип | Документы #5375 |

| страница | 3 из 18 |

| Подборка по базе: электронное расписание 3 курс специалисты ЮСПДо-18 9.docx Пакетирование грузов осуществляют двумя способами: 1-й способ: с использованием металлических или капроновых лент вручную или специальными рычажными механизмами для затяжки крепёжных лент; 2-й способ: с использованием термоусадочных плёнок на специальной пакетоформирующей машине (ПФМ). Этим способом можно формировать в пакеты только грузы, у которых не изменяются свойства после нагрева. Эффективность этого способа перевозки ТШГ состоит том, что он позволяет:

Схема пакетоформирующей машины Схематически пакетоформирующая машина представлена на рис. 2.11.

1 конвейеры, 2 — коробки, мешки и т.д.; 3 пакетоформирующая установка (ПФУ); 4 — конвейер; 5 — промежуточная установка для обёртывания пакетов (ПУО); б главный конвейер; 7 — нагревательная печь туннельного типа; 8 готовый продукт; 9- стол; 10-вагон Для удобства захвата груза вилами ЭП или АП внизу пакета формируют специальные выемки высотой не более 100 мм (рис. 2.12). Рис. 2.12. Формирование специальной выемки на пакете Пэкс = 80 — 100 пакетов/ч. Недостатком пакетоформирующей машины является большой расход электроэнергии. Рис. 2.13. Схема формирования пакета на: а — быстровращающемся стопе; б – центрифуге Преимущество: уменьшается расход материала и электроэнергии. Сфера применения расстягивающейся пленки намного шире, чем у ТУП, так как можно пакетировать грузы, которые не следовало бы нагревать. Разновидностью растягивающейся плёнки является сетчатое полотно. Pпод — средняя загрузка одного поддона, равная массе поб.под — оборот поддона, сут (примерно 30 сут); крем — коэффициент, учитывающий нахождение поддонов в ремонте (1,1 — 1,15). Рис. 2.14. Схема оборота поддона На схеме обозначены: t1 — время нахождения поддона на станции погрузки, сут; t2 — время нахождения поддона на грузовом рейсе, сут; t3 — время нахождения поддона на станции выгрузки, сут; t 4 — время нахождения поддона на порожнем рейсе, сут. Механизация погрузочно-разтрузочных работ с тарно-штучными грузами Погрузку и выгрузку по возможности следует выполнять по прямому варианту. Прямой вариант можно осуществить по схеме 2 (рис. 2.15).

В этом варианте грузы из вагона перегружают электро-югрузчиками непосредственно в автомобиль по «прямому» варианту. Здесь себестоимость C→min. В крытых вагонах ТШГ и пакеты чаще всего укладывают в два яруса, допускается размещение тяжёлых грузов в один а легких — в три яруса. Технология работ по погрузке, выгрузке и сортировке еле-дующая; • подготовительные операции: снятие пломб и открытие 1, коммерческий осмотр вагонов, подноска и установка переходного мостика, доставка погрузчиком к вагону попож них поддонов; Рис. 2.16. а — автоматизированный склад; б — план склада: 1 — крытый вагон, 2 проходы для ЭП или АП, 3 — одинарные стеллажные склады, 4 стеллажный кран, 5 — монорельсы, 6 — сдвоенные стеллажные склады

2.3.1. Автоматизация погрузочно-разгрузочных работ с таршьштучными грузами. Схема стеллажного крана В середине склада могут быть несколько сдвоенных рядов стеллажных складов, а около стенки только одинарные стеллажные склады. Между рядами стеллажных складов имеются монорельсы, по которым передвигаются стеллажные краны. Стеллажные краны рассчитываются на большие грузоподъёмности при больших высотах подъёма. Они оборудуются грузозахватными приспособлениями в виде вилочных и боковых захватов, соответствующими геометрическим и физическим характеристикам перерабатываемых штучных грузов. Стеллажные краны работают в двух режимах: 1-режим: крановщик управляет стеллажным краном (автономный режим); 2-режим: автоматический режим, когда кран или все краны управляются оператором. У оператора имеется дистанционный пульт управления, имеется ЭВМ, в которой заложена программа, «го и есть автоматизированный способ переработки ТШГ. Функция стеллажного крана — поиск (нахождение) Рис. 2.17. Схема стеллажного крана: 1 — рельс, по которому передвигается стеллажный кран; 2 — двухребордный каток’ 3 — электродвигатель, редуктор; 4 — вертикальная рама; 5 — кабина управления; 6 — поддерживающий ролик; 7 — поддерживающая штанга; 8 — груз; 9 — грузовая каретка; 10 — стеллажный склад нужного груза по заданной программе и перемещение его в зону работы погрузчиков. Погрузка и выгрузка грузов осуществляются только ЭП и АП с нейтрализацией выхлопных газов. Имеются также склады, где используются манипуляторы и роботы. Недостатки стеллажного крана:

Сферы применения автоматизированных складов. В основном применяются в крупных промышленных предприятиях, выпускающих большой объём однотипных грузов, а также в крупных базах снабжения и складах, где имеется большое многообразие различных номенклатур грузов. В автоматизированных складах ТШГ, как уже отмечалось, в основном хранятся стеллажным способом, где ячейки имеют Св оЙ номер и свой адрес, по которому легко находится груз. Рис. 2.18. Трёхъярусные стеллажи: а — вид спереди, в — одинарный стеллаж, с — двойные стеллажи 2.3.2. Способы хранения тарно-штучных грузов

Стеллажи в основном используются трехъярусные (рис. 2.18). Они изготавливаются из металла секциями, их можно перемещать и передвигать. Ширина каждой ячейки 1600 мм. Высота нижней ячейки 1050 мм. Высота второго яруса 2650 мм. Максимальная высота третьего яруса 2800 мм, что соответствует максимальной высоте подъёма каретки грузоподъёмника ЭП или АГТ. В каждом ярусе размещается по четыре ячейки. Таким образом, в трехъярусном стеллаже размещается 12 ячеек. Вспомним, что размер самого распространённого поддона 800×1200 мм. В середине и проходах склада выстраиваются двойные стеллажи. Кроме стационарных стеллажей на складе имеются передвижные стеллажи, которые передвигаются по роликам. Преимуществами стеллажного способа хранения ТШГ являются:учшее использование склада по высоте, т.е. уменьшается потребная площадь склада РСКЛ; . меньшее повреждение груза при транспортировке, т.е. улучшается сохранность груза; •ускорение поиска нужного груза, а следовательно ускорение погрузки и выгрузки ТШГ, поскольку имеется адресгруза по номерам ячейки. Стеллажный способ хранения груза является наиболее прогрессивным способом. большой объём ручных операций и их преобладание, которые приводят к большим трудозатратам;

Исходя из этих соображений, можно сформулировать следующие основные направления развития перевозок ТШГ:

2.4. Технология выполнения погрузочно-разгрузочных работ с тарно-штучными грузами Типовая схема комплексной механизации погрузочно-разгрузочных работ (ПРР) с ТШГ предусматривает применение малогабаритных ЭП, в том числе с кабельным питанием, и АП с нейтрализацией выхлопных газов, стандартных поддонов и оснащение складов стеллажами для складирования и хранения мелких отправок. Рекомендуется следующий порядок выполнения операций с грузами, принятыми к отправке. Бригадир комплексной механизированной бригады (КМБ) получает от приё’мосдатчика груза и багажа указание о выгрузке грузов из автомобилей и о месте их складирования. Вагоны под погрузку по участкам расставляются по указанию приё’мосдатчика с учётом специализации складов по направлениям, возможности подсчёта количества принятых мест и наиболее полного использования вместимости склада. Приёмосдатчик определяет также очередность и порядок погрузки груза в вагон и сообщает КМБ о времени подачи порожних вагонов под погрузку. Бригада приступает к погрузке после определения приёмосдатчиком пригодности вагона в коммерческом отношении.В процессе погрузки КМБ под наблюдением приёмо-сдатчика обеспечивается правильность укладки и крепления груза в соответствии с утверждённой схемой погрузки. При выгрузке ТШГ го вагонов и выдаче их на автотранспорт порядок выполнения операций должен быть следующим. К моменту подачи вагонов приёмосдатчик определяет место для выгрузки грузов, устанавливает очерёдность разгрузки вагонов и знакомит КМБ с планом предстоящей работы. После коммерческого осмотра расставленных: по фронту выгрузки вагонов приёмосдатчик снимает пломбы и даёт указание бригадиру КМБ приступить к работе. Между рампой склада и открытым дверным проёмом вагона устанавливается переходный мостик. Грузы, поступающие в пакетированном виде на поддонах и без поддонов, выгружают с помощью ЭП (или АП с нейтрализацией выхлопных газов), оборудованного вилочным или боковым захватом. При поступлении непакетированных грузов в процессе выгрузки из вагонов грузы укладывают на поддоны, подаваемые ЭП внутрь вагона. Число рабочих, занятых на укладке грузов, зависит от формы и массы отдельных мест груза. В процессе выгрузки выполняются указания приё’мосдатчика по укладке груза на складе с соблюдением требований специальной маркировки. По окончании выгрузки рабочие КМБ очищают кузов вагона, сдают его приёмосдатчику и закрывают двери. На складе пакеты устанавливают в стеллажи или щтабе-я в 2-3 яруса. Для лучшего использования складского помещения рекомендуется грузы штабелировать в несколько русов, для чего могут использоваться ЭП с высотой подъёма ил до 4.5 м. При установке пакетов в высокие штабеля осо-‘Ое внимание должно быть уделено устойчивости штабеля. Грузы со склада в автомобиль рабочие КМБ начинают ‘рузить только после разрешения приёмосдатчика.42Для погрузки пакетов в кузова автомобилей склады должны быть оборудованы рампами с образными вырезами или ступенчатыми рампами и специальными удлинёнными переходными мостиками, вводимыми в кузов до его половины. При наличии ступенчатой или обычной рампы первые пакеты на поддонах устанавливаются у края кузова и продвигаются в глубину электропогрузчиком. Наиболее эффективным и экономным является прямой вариант работы «вагон-автомобиль»., для обеспечения которого должна быть осуществлена подача автомобилей строго по графику. При погрузке (выгрузке) ТШГ в вагоны и автомобили соблюдаются правила личной и пожарной безопасности, а также условия выполнения работ, гарантирующие сохранность вагонов и грузов. При переработке ТШГ ответственность за сохранность грузов при ПРР, закрепление грузов, установку и снятие реквизитов, закрывание бортов, дверей и люков подвижного состава возлагается на КМБ. Необходимое число плоских поддонов рассчитывают для каждой станции и производственного участка в отдельности и для дистанции в целом, исходя из условий складирования и сортировки грузов на складе, отправки грузов грузополучателям, а также перевозки на них грузов в вагонах. Источник |