- Технологическая организация процессов сборки

- Выбор вида и формы организации процесса сборки

- Организация сборки

- Непоточная стационарная сборка

- Непоточная подвижная сборка

- Сборка с принудительным перемещением

- Поточная стационарная сборка

- Поточная подвижная сборка

- Свободное и принудительное перемещение

- Методы сборки

Технологическая организация процессов сборки

В зависимости от типа производства изменяется и организация процесса сборки. При единичном производстве изготовление одного или нескольких изделий не повторяется или повторяется через неопределённые промежутки времени.

Для единичного производства характерны следующие принципы:

— ограниченное использование принципов взаимозаменяемости;

— широкое использование слесарно-пригоночных работ.

В единичном производстве технологические процессы обычно детально не разрабатываются, а выполняют только наметку последовательности операций и ориентировочно подсчитывают рабочее время, определяемое по статистическим данным аналогичных работ. Технологический процесс сборки в этом типе производства строится на принципах последовательного выполнения операций, не расчленённых на более простые переходы сборочного процесса.

В условиях единичного производства при сборке машин выполняется большой объём пригоночных работ, к которым относятся: зачистка и опиловка сопрягаемых поверхностей деталей, шабрение втулок, вырубка смазочных канавок, подрезка деталей, наварка коротких деталей, сверление и нарезание ре-зьб и др.

Цикл сборки машины, т.е. время, в течение которого производят сборку её при единичном производстве очень велик по сравнению с другими типами производства.

Серийное производство характеризуется выпуском машин партиями через определённые промежутки времени. В условиях такого производства технологический процесс сборки построен по принципу параллельно-последова-тельного выполнения операций. Сложные операции разбиваются на более простые, общую сборку разделяют на сборку сборочных единиц. При крупных сериях можно организовать специализацию, т.е. некоторые виды работ выполнять одним рабочим, что повышает производительность труда.

Номенклатура изделий предприятий массового производства однородна и ограничена. Изделия производятся в больших количествах, при редкой модернизации или замене их конструкции.

Отличия сборки в условиях массового производства:

— закрепление операций за каждым рабочим местом;

— расчленение процессов сборки на простейшие операции.

Технологический процесс сборки строится по принципу параллельного выполнения операций.

Основное условие массового производства – использование принципа взаимозаменяемости всех деталей изделия.

Источник

Выбор вида и формы организации процесса сборки

Сборка является заключительным этапом изготовления машины, при котором окончательно формируются ее качественные показатели. Технический и организационный уровень сборки в значительной степени определяет надежность и долговечность машины.

На основе служебного назначения машины, ее сборочных и рабочих чертежей, размерного анализа и намеченного количества машин, подлежащих изготовлению в единицу времени и по неизменяемым чертежам, выбираются вид и организационную форму производственного процесса сборки машины. На выбор организационной формы влияют конструкция изделия, его размеры и масса, программа и сроки выпуска. Организационные формы устанавливаются отдельно для изделия и его составных частей. В общем случае они могут быть разными.

На основе рабочих чертежей, размерного анализа и намеченного количества деталей, подлежащих изготовлению в единицу времени и по неизменяемым чертежам, выбираются вид и организационная форма производственного процесса изготовления детали. Решающим фактором является количество изделий, подлежащих изготовлению.

Для данного редуктора, а именно, редуктора цилиндрического одноступенчатого вертикального с внутренним зацеплением мы применим непоточную стационарную сборку. Данная форма сборки характеризуется тем, что объект от начала и до конца сборки находится на одном и том же месте. Сборку ведут рабочий или бригада рабочих. Все необходимые детали и сборочные единицы доставляются на рабочее место. Выполнение сборочных работ распределяется между рабочими и бригадами бригадиром и мастером участка.

Для облегчения труда рабочие места или стенды оснащаются универсальными приспособлениями и подъемно – транспортными средствами. Оборудование (станки, прессы) размещают так, чтобы оно было доступно для рабочих с разных мест. Различия в уровне интенсивности труда рабочих и их квалификации приводит к удлинению цикла сборки и неравномерному выпуску изделий за единицу времени. Технико– экономические показатели такой формы организации процесса сборки изделия невысоки. По видам сборочные работы не расчленяются и между сборщиками заранее не распределяются.

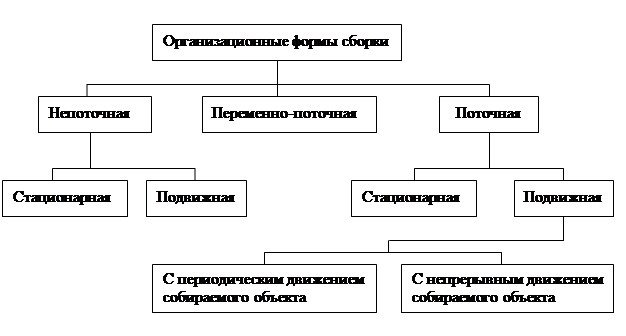

Виды и формы организации технологического процесса сборки изделия можно представить в виде схемы, показанной на рисунке 4.

Рисунок 4 — Виды и формы организации технологического процесса сборки изделия.

Чёткую организацию сборочного процесса во времени позволяет осуществить циклограмма сборки.

Циклограмма – это графическое определение последовательности выполнения операций, переходов или приёмов сборочного процесса и затрат времени на их выполнение. При построении циклограммы в вертикальной колонке построчно записывают все операции, переходы и приёмы. Степень их дифференциации зависит от уровня циклограммы.

Анализ циклограммы позволяет не только определить общее время цикла сборки, но и наметить пути их сокращения, среди которых можно выделить два основных, наиболее часто используемых на практике:

— сокращение затрат времени на выполнение отдельных операций (переходов, приёмов) за счёт изменения режимов работы сборочного оборудования;

— сокращение во времени отдельных операций (переходов, приёмов).

Технологическая схема сборки и циклограмма представлены в графической части.

Проектирование технологического процесса изготовления детали

Источник

Организация сборки

На выбор формы организации сборки влияет не только тип производства, но и сложность технологической схемы сборки, схема разбивки изделия, его размеры. На первом уровне классификации можно выделить следующие три организационные формы сборки (рисунок 1.11).

Рисунок 1.11 — организационные формы сборки

В свою очередь непоточная сборка может быть такой (рисунок 1.12).

Рисунок 1.12 — Виды непоточной сборки

Непоточная стационарная сборка

Непоточная стационарная сборка характеризуется тем, что изделие, которое собирают, остается в течение всего процесса сборки на одном рабочем месте с установкой базовой детали на стенде или на полу. Все необходимые для сборки детали, сборочные единицы и комплектующие изделия поступают на это рабочее место.

Этот вид сборки может выполняться без разбивки сборочных работ, когда вся сборка осуществляется одним рабочим или бригадой от начала до конца, то есть имеет место общая сборка. Если сборка осуществляет бригада, то закрепление отдельных сборочных переходов за рабочими осуществляет бригадир. Такая сборка применяется в единичном и мелкосерийном производствах при сборке мелких изделий (одним рабочим), а также в единичном производстве при сборке средних и крупных изделий бригадой.

Непоточная организация сборки с разбивкой сборочных работ предполагает наличие, кроме общего, еще и узловой сборки. При этом сборочные единицы 1-го, 2-го и так далее порядков собирают параллельно различные сборщики или целые бригады. Такой вид сборки целесообразен для средних и крупных изделий в мелкосерийном производстве.

Непоточная подвижная сборка

Непоточная подвижная сборка характеризуется последовательным перемещением изделия от одного рабочего места к другому.

Технологический процесс при этом разбивается на операции, которые выполняются одним рабочим или небольшой бригадой.

Перемещение изделия может быть свободным, когда по мере окончания выполнения операции оно перемещается на следующее рабочее место вручную или с помощью подъемно-транспортных механизмов.

Сборка с принудительным перемещением

Форма организации сборки с принудительным перемещением собираемого изделия предусматривает его перемещения с помощью конвейера или тележек, замкнутой транспортной системой с приводным цепью. Непоточная подвижная сборка целесообразна в серийном производстве при увеличении серии ближе к среднесерийному типу.

Поточная сборка всегда предполагает разделение сборочных работ, и может быть реализована в таких вариантах (рисунок 1.13):

Поточная стационарная сборка

Поточная стационарная сборка применяется при сборке больших и громоздких изделий, например, тяжелых станков, судовых дизелей, самолетов и тому подобных. При этом виде сборки все изделия, составляющие готовый продукт находятся на одном месте неподвижно, а рабочие или бригады одновременно переходят от одного объекта к следующему через периоды времени, равные такту. Каждый рабочий или бригада на каждом из объектов, выполняют ту же операцию. Границы применения — среднесерийное производство больших изделий.

Поточная подвижная сборка

Поточная подвижная сборка становится целесообразной в условиях крупносерийного и массового производства. Как правило, продолжительность сборочных операций равна или кратна такту. При этом на более длительных операциях параллельно работают несколько сборщиков.

Рисунок 1.13 — Виды поточной сборки

Свободное и принудительное перемещение

Организация сборки потоком может быть со свободным или принудительным перемещением объекта. В первом случае рабочий передает изделие, на следующую операцию по мере выполнения собственного объема работ, а во втором — момент перемещения изделия определяется сигналом (световым или звуковым), после чего начинается принудительное периодическое перемещение конвейера. В некоторых случаях конвейер движется непрерывно со скоростью, позволяющей выполнить объем работ, предусмотренный на операцию, за время прохождения объекта сборки мимо зоны рабочего места.

Таким образом, межоперационное перемещение изделия и компонентов, осуществляется:

- Вручную или с помощью тележек, пожилого лотка или рольганга;

- С помощью конвейера с периодическим перемещением, в период остановки которого делается выполнения сборочных операций;

- С помощью конвейера, непрерывно движется со скоростью, обеспечивающей возможность выполнения сборочных операций (скорость движения такого конвейера 0,25-3,5 м / мин).

Источник

Методы сборки

Технологическая организация процессов сборки

В зависимости от типа производства изменяется и организация процесса сборки. При единичном производстве изготовление одного или нескольких изделий не повторяется или повторяется через неопределённые промежутки времени.

Для единичного производства характерны следующие принципы:

— ограниченное использование принципов взаимозаменяемости;

— широкое использование слесарно-пригоночных работ.

В единичном производстве технологические процессы обычно детально не разрабатываются, а выполняют только наметку последовательности операций и ориентировочно подсчитывают рабочее время, определяемое по статистическим данным аналогичных работ. Технологический процесс сборки в этом типе производства строится на принципах последовательного выполнения операций, не расчленённых на более простые переходы сборочного процесса.

В условиях единичного производства при сборке машин выполняется большой объём пригоночных работ, к которым относятся: зачистка и опиловка сопрягаемых поверхностей деталей, шабрение втулок, вырубка смазочных канавок, подрезка деталей, наварка коротких деталей, сверление и нарезание ре-зьб и др.

Цикл сборки машины, т.е. время, в течение которого производят сборку её при единичном производстве очень велик по сравнению с другими типами производства.

Серийное производство характеризуется выпуском машин партиями через определённые промежутки времени. В условиях такого производства технологический процесс сборки построен по принципу параллельно-последова-тельного выполнения операций. Сложные операции разбиваются на более простые, общую сборку разделяют на сборку сборочных единиц. При крупных сериях можно организовать специализацию, т.е. некоторые виды работ выполнять одним рабочим, что повышает производительность труда.

Номенклатура изделий предприятий массового производства однородна и ограничена. Изделия производятся в больших количествах, при редкой модернизации или замене их конструкции.

Отличия сборки в условиях массового производства:

— закрепление операций за каждым рабочим местом;

— расчленение процессов сборки на простейшие операции.

Технологический процесс сборки строится по принципу параллельного выполнения операций.

Основное условие массового производства – использование принципа взаимозаменяемости всех деталей изделия.

Основные методы сборки:

— с полной взаимозаменяемостью деталей сборочных единиц;

— с сортировкой деталей по группам (метод группового подбора);

— с подбором деталей (неполная взаимозаменяемость);

— с применением компенсаторов;

— с индивидуальной пригонкой деталей по месту.

Метод полной взаимозаменяемости предусматривает сборку машин без какой-либо дополнительной обработки деталей с установкой и заменой деталей без пригонки. Метод экономически целесообразен в массовом и крупносерийном производстве. При этом методе из-за отсутствия операций подбора или пригонки деталей ускоряется сборка машин и снижается трудоёмкость производства. Кроме того, использование комплектов взаимозаменяемых запасных частей и узлов обеспечивает их быструю замену в рабочих условиях, что повышает эффективность эксплуатации машин.

Метод сборки с применением сортировки деталей (метод группового подбороа). Метод часто называют методом селективной сборки. Требуемый ко-нструктивный зазор или натяг получают не за счёт изготовления деталей с минимальными допусками, а соответствующим подбором охватываемых и охватывающих деталей. При этом к отверстию с диаметром, близким к верхнему пределу, подбирают более полный вал и, наоборот, к отверстию с диаметром близким к нижнему пределу, подбирают менее полный вал.

Подбор деталей значительно упрощается, если детали обоих наименований по размерам (в пределах допусков на их изготовление) разбивают на несколько групп. При этом предварительная сортировка деталей предусматривает разбивку полей допусков сопрягаемых деталей на несколько равных частей и подбора их таким образом, чтобы полномерные охватываемые детали сопрягались с полноразмерными охватывающими деталями.

Метод сборки с применением подбора деталей (неполная взаимозаменяемость) основан на учёте вероятностей отклонений звеньев, составляющих размерную цепь, причём возможно получение некоторого количества сборочных единиц, выходящих за установленные пределы точности.

Предполагая, что все отклонения размеров являются случайными и независимыми, подсчет допуска

где:

Особенностью етода является то, что чем больше размерная цепь, тем меньше суммарный допуск по сравнению с методом полной взаимозаменяемости.

Метод сборки с использованием компенсаторов.

При большом количестве звеньев размерной цепи и малом допуске замыкающего звена необходимая для полной взаимозаменяемости точность изгото-вления деталей может существенно усложнить производство и превысить экономически целесообразную точность. В таких случаях приходится отказываться от полной взаимозаменяемости, допуская пригонку деталей по месту, либо вводить в конструкцию тот или иной вид компенсатора, позволяющего регулировать один из размеров. Такую регулировку называют компенсацией, а деталь, специально вводимую в цепь для уменьшения допуска замыкающего звена – компенсатором.

Особенностью метода является то, что компенсатор изготавливается с произвольным допуском, все основные звенья – по жёстким допускам, установленным НТД.

Способы регулирования компенсатора:

— введением в конструкцию прокладки, шайбы, промежуточного кольца;

— изменением положения одной из деталей (клина, втулки, эластичной муфты, эксцентрика).

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник