- Билет №1

- 1 Преимущества и недостатки природного газа

- 2 Способы обнаружения утечек газа

- 5 Оказание первой помощи пострадавшему от удушья природным газом

- Билет №2

- 1 Физико-химические свойства природного газа

- 2 Типы соединений газопроводов

- Строй-справка.ру

- Отопление, водоснабжение, канализация

- Методы визуализации утечек газов

Билет №1

1 Преимущества и недостатки природного газа

ПРЕИМУЩЕСТВА: Отсутствие золы, шлака, выброса твердых частиц в атмосферу, меньше токсичных выбросов, высокая теплота сгорания, удобство транспортировки и сгорания, облегчение труда обслуживающего персонала котельной, большое КПД, улучшение санитарно – гигиенической обстановки в котельной и вокруг нее.

НЕДОСТАТКИ: Взрывоопасность смеси, способность оказывать наркотическое и удушающее действие на человека, способность вытекать через неплотности в соединениях, при неполном сгорании образуется угарный газ.

2 Способы обнаружения утечек газа

А) Визуальный – по внешним признакам:

— запах – газ одорирован

— вспенивание мыльной эмульсии

— звук – на среднем и высоком давлении газ выходит с шипением

— наледь или снежная шуба

— желтая трава летом и бурый снег зимой – при утечке из подземных резервуаров

— пузырьки на поверхности водоемов, которые при поджигании горят

— газоанализаторы – это приборы, определяющие концентрацию определенного газа.

— газоиндикаторы – это приборы, констатирующие факт загазованности и реагируют на любой газ.

Все приборы должны подвергаться государственной поверке каждые 6 месяцев.

Определять утечку газа открытым огнем категорически ЗАПРЕЩАЕТСЯ.

5 Оказание первой помощи пострадавшему от удушья природным газом

— вынести пострадавшего на свежий воздух

— в случае отсутствия сознания и пульса на сонной артерии – приступить к комплексу реанимации

— с влучае потери сознания более 4 минут – перевернуть на живот и приложить холод к голове

— во всех случаях вызвать скорую помощь

Билет №2

1 Физико-химические свойства природного газа

Природный газ не имеет цвета, запаха, вкуса, для запаха добавляют одорант 16 грамм на 1000м 3 .

Природный газ состоит из: метан СН4— 96-98%., пропан С3Н8– 1-3%, бутан С4Н10– 1-3%

Природный газ по сравнению с другими видами топлива имеет ПРЕИМУЩЕСТВА: Отсутствие золы, шлака, выброса твердых частиц в атмосферу, меньше токсичных выбросов, высокая теплота сгорания, удобство транспортировки и сгорания, облегчение труда обслуживающего персонала котельной, большое КПД, улучшение санитарно – гигиенической обстановки в котельной и вокруг нее.

2 Типы соединений газопроводов

Сварные соединения относятся к числу ответственных элементов сооружения и требуют контроля. Проверка должна осуществляться строительно-монтажной организацией и контролироваться техническим надзором заказчика и предприятием газового хозяйства.

Разборные соединения следует устанавливать в местах, доступных для осмотра, а так же для монтажных и ремонтных работ. Вся газопроводная система линий располагается в лотках, перекрытых съемными, не дающими искр щитами.

Фланцевые соединения газопроводов с аппаратами, компенсаторами и др, должны иметь точеную поверхность с уплотняющими рискам для прокладок.

Все соединения стальных труб газопроводов следует выполнять с помощью сварки. Резьбовые и фланцевые соединения могут применяться только в местах установки запорной арматуры, контрольно – измерительных приборов, регуляторов давления и др оборудования. Эти соединения газопроводов должны быть доступны для осмотра и производства ремонтов. Все газовые приборы и газогорелочные устройства следует присоединять к газопроводам жествим соединением.

Источник

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Основы газового хозяйства

Утечка газа из газопроводов и сооружений на них наиболее вероятна: в стыковых соединениях газопроводов; в местах установки конденсатосборников и гидрозатворов; в сальниковых уплотнениях арматуры; в местах газопроводов, поврежденных коррозией; в местах с заводским или монтажным браком труб или арматуры; в местах, поврежденных случайно при производстве аварийно-поисковых или строительно-монтажных работ; в местах установки арматуры, не обеспеченной компенсационными устройствами; в местах соединений и трещинах неметаллических труб.

Как показывает практика, около 3% утечек газа из конденсатосборников и гидрозатворов приходится на соединительные муфты и сварные стыки, около 10% утечек газа происходит из-за небрежно завернутых глухих пробок в муфты кранов конденсатосборников и более 30% утечек газа приходится на стояки конденсатосборников и гидрозатворов. Механические повреждения газопроводов и сооружений на них в 20% случаев вызваны небрежной работой строительных организаций, проводящих раскопку траншей, котлованов и др.

Наибольшее количество утечек газа приходится на те участки и сооружения газопроводов, которые менее защищены от внешних нагрузок или построены из труб малых диаметров.

Методы поиска утечек газа бывают качественные и количественные. Методы качественного определения предусматривают распознавание самого факта утечек газа без оценки их величины.

Наиболее распространены следующие методы качественного определения утечек газа:

— одоризация газа — придание специфического запаха, помогающего обнаружить присутствие газа в помещениях, в грунте и в других местах даже при малой концентрации;

— проверка месг предполагаемой утечки газа на газопроводах с помощью бурового осмотра;

— проверка мест предполагаемой утечки газа на газопроводах с помощью мыльной эмульсии;

— применение различных газовых анализаторов и индикаторов (приборные методы);

— проверка на загазованность подземных коммуникаций и подвалов, расположенных вдоль трассы газопроводов.

Методы количественного определения утечек газа предусматривают измерение количества газа, проникающего в окружающее пространство через неплотности на проверяемом участке газопровода. Количественное определение утечек газа связано с отключением отдельных участков газопровода, что на практике не всегда возможно из-за недостаточной герметичности отключающих устройств.

Можно выделить три основных этапа поиска утечек газа: установление факта утечки газа и уточнение ее признаков; установление возможной причины утечки газа; выполнение проверочных операций по выявлению места утечки газа.

Поиск утечек газа сопровождается различными трудоемкими операциями по раскопке и разборке отдельных участков газопровода. Сначала необходимо выявить признаки, свидетельствующие о наличии утечки газа. Потом установить возможные причины утечек газа: разрыв стыков, коррозия на теле трубы, механические повреждения, неплотности во фланцевых соединениях. Затем следует проверка исправности отдельных элементов газопровода.

Сложность поиска утечек газа из подземного газопровода обусловлена недоступностью газопровода для визуального наблюдения и значительной его протяженностью, что делает невозможным его сплошную проверку. Поэтому поиск утечек газа требует хорошего знания устройства газопровода, наиболее вероятных мест утечек газа, признаков, характеризующих отдельные неисправности, и т. д.

До последнего времени наиболее распространенным методом качественного определения мест утечек газа из подземных газопроводов являлся буровой осмотр газопроводов.

Перед началом буровых работ необходимо пригласить представителей организаций, имеющих вблизи газопровода подземные сооружения, для уточнения места их расположения и принятия мер по безопасному выполнению работ. Затем все колодцы и коллекторы подземных сооружений, расположенные вдоль трассы, где будут вестись работы, тщательно проверить и проветрить.

После определения участка газопровода, на котором будет проводиться буровой осмотр и выполнение их подготовительных работ, приступают к бурению скважин. Скважины бурят через каждые 2 м, а при наличии сварочной схемы — над каждым стыком, так как наиболее вероятные места повреждения газопроводов — стыковые соединения. Диаметры скважин 20…30 мм, а глубина зависит от расстояния до верха трубы. Если бурение ведется в мерзлом грунте, то глубина скважин должна быть на 20 см ниже газопровода, так как мерзлый грунт не дает распространяться газу вверх.

В летних условиях глубину скважин можно уменьшить. Скважины необходимо располагать в шахматном порядке по обе стороны от оси газопровода на расстоянии 300 мм от стенки газопровода. Несоблюдение этих условий может привести к повреждению газопровода.

В настоящее время скважины бурят специальными пневматическими бурами, электровибраторами, электробурами, перфораторами, а также вручную. При ручном способе бурения применяют различные клинья, которые забивают в землю кувалдами и извлекают воротом. Если буровые работы ведутся в мерзлом грунте, то клинья необходимо нагревать. В зимних условиях при извлечении клиньев из скважины можно получить ожоги от паров, образовавшихся в процессе соприкосновения раскаленных клиньев с мерзлым грунтом. Поэтому работы должны вестись при строгом соблюдении правил техники безопасности. Работающие должны быть в спецодежде и защитных очках, во время производства работ не следует становиться друг против друга, так как кувалда может отлететь и нанести травму.

Из механических приспособлений для бурения чаще всего используют электровибратор, с его помощью скважина бурится за 1 мин. Удобнее бурить им скважины в мягких грунтах. При бурении скважин в плотных грунтах возникает ряд неудобств по извлечению клиньев, поэтому процесс выемки клиньев из скважин механизирован.

На рис. 1, в показана установка электровибратора на буровом комбайне. Во время производства бурения по трассе газопровода со стороны движения транспорта необходимо выставить предупредительные знаки.

При бурении скважин в дорожном покрытии необходимо проявлять особую осторожность, так как резкое изменение сопротивления грунта может привести к отдаче электробура и нанести травму работающему.

После бурения скважин приступают к проверке наличия газа в них с помощью газоанализаторов. Для этой цели применяют огонь, если скважины расположены на расстоянии более 3 м от зданий, колодцев и других сооружений. Чтобы избежать ожогов рук, огонь следует сначала поднести на расстояние вытянутой руки и только после этого опустить в скважину.

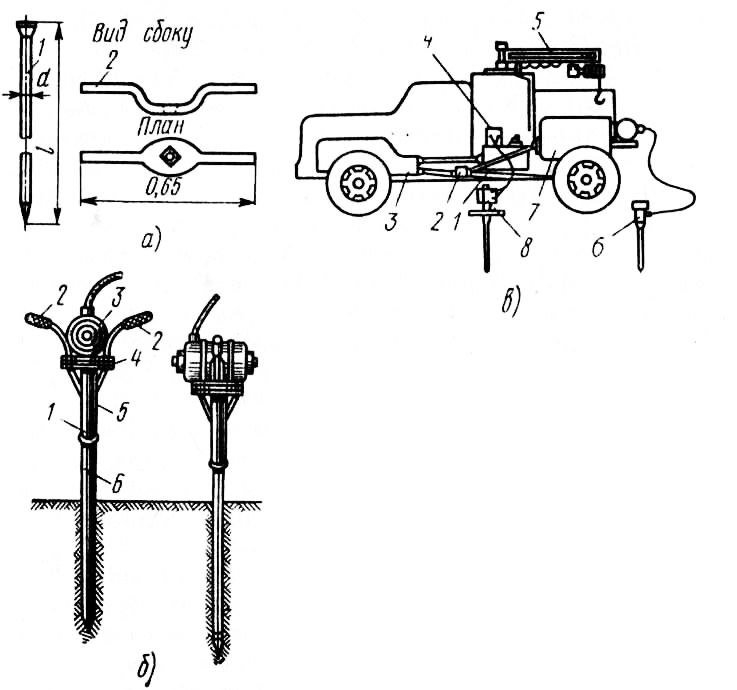

Рис. 1. Устройства для бурения скважин:

а — ручной инструмент для бурения: 1 — клин. 2 — вороток; б — электровибратор; 1 — шпилька, 2 — рукоятка. 3 — электровибратор. 4 — оголовок, 5 — патрубок. 6 — клин, 7 – электрокабель: в — буровой комбайн: 1 — электрогенератор. 2 — раздаточная коробка, 3 — коробка отбора мощности. 4 — трансформатор, 5 — тельфер. 6 — пневмобур, 7 — компрессор. 8 — электровибратор

На рис. 2 дана схема опробования скважин огнем. В скважинах газ не воспламеняется. В скважинах при поджигании газ вспыхивает внутри и гаснет. В скважине газ воспламенился, но пламя не выходит за ее пределы. В скважинах газ горит над поверхностью земли устойчивым пламенем, причем в скважине 6 пламя наиболее устойчивое и высокое. Место повреждения газопроводов находится обычно в непосредственной близости от скважин с наибольшей высотой пламени. Однако в городах с многочисленными подземными коммуникациями (телефонные колодцы, теплосеть, водосток и т. д.) буровой осмотр не всегда дает удовлетворительные результаты.

Когда трасса газопровода проходит вдоль телефонной канализации, каналы могут быть загазованы на значительных расстояниях. В этих случаях сначала необходимо проветрить телефонную канализацию. До бурового осмотра провести ряд подготовительных работ. Сначала открыть телефонные колодцы, а затем мятой белой глиной замазать все отверстия, выходящие в колодец. Далее просмотреть в ближайших колодцах, с какой стороны продолжает поступать газ, и установить направление его поступления. Для этого следует перейти к другим колодцам, замазывая в них отверстия до тех пор, пока поиск не приведет к ограничению интервала вероятного места повреждения газопровода и на этом интервале трассы газопровода приступить к буровому осмотру.

Рис. 2. Схема опробования буровых скважин огнем:

1-9 — буровые скважины, 10 — пламя, 11 — сваронный шов, 12 — газопровод

По результатам бурового осмотра определяется наиболее точное место утечек газа из газопровода. На участках скважин с наибольшей концентрацией газа приступают к раскопке шурфа.

Процесс бурового осмотра связан с большими неудобствами и затратами, поэтому ведутся поиски методов определения мест-утечек газа без производства буровых работ.

В соответствии с действующими правилами безопасности вместо бурового осмотра плотность дворовых газопроводов можно проверить опрессовкой воздухом по инструкциям, разработанным соответствующими эксплуатационными организациями.

Способ устранения утечек зависит от вида повреждения и величины давления газа в газопроводе.

Разрыв стыков газопроводов ликвидируют путем вварки катушки длиной не менее 200 мм или наваркой усилительных муфт.

Если работы ведутся на газопроводах высокого и среднего давлений, то можно временно установить ремонтные муфты. Для этого на стык монтируют металлический бандаж, надевают разъемную муфту и приваривают. Плотность приваренной муфты проверяют опрессовкой воздухом через пробку, которая затем заваривается. Такие муфты применяют и в тех случаях, когда на стыках имеются сквозные отверстия. Во всех случаях категорически запрещается подварка стыков.

На стыки с трещинами должны навариваться лепестковые муфты, а на стыки с такими дефектами, как шлаковые включения, непровар,— усилительные лепестковые муфты или муфты с гофрой. Наварка муфт проводится по специальной инструкции.

Если на газопроводе появились продольные трещины размером более 0,8 м, то необходимо сначала отключить подачу газа и только потом вваривать катущки требуемой длины. После этого сварные соединения испытывают на плотность, и отключенный участок газопровода продувают газом. Неплотности в арматуре устраняют, заменяя отдельные детали, прокладки, подтягивая болты фланцевых соединений и заменяя сальниковую набивку.

Навигация:

Главная → Все категории → Основы газового хозяйства

Источник

Методы визуализации утечек газов

Автор: Б.Б. Хроленко (Компания “ГК РЕСУРС”, руководитель направления по локализации утечек газов)

Опубликовано на портале «Химическая техника», май 2021

Своевременная локализация утечек газов для нефтегазовых предприятий является важной частью диагностики, потому что утечки могут привести к авариям, отравлению персонала и большим финансовым потерям. Даже небольшая утечка может нанести серьезный ущерб. Чтобы создать эффективную систему контроля объектов на предмет утечек и обеспечить требования промышленной безопасности, нужно определить слабые места таких объектов.

Комплекс мероприятий по выявлению утечек после пусконаладочных работ (ПНР), ремонтных и сварочных работ резервуаров, трубопроводов может быть недостаточным. Так же коррозия металла, разрушение уплотнений из-за вибрации, старение материалов, ослабление резьбы гаек и болтов, воздействие перепадов температур и давления – всё это ведёт к быстрому износу элементов газовых систем. Как следствие, нарушается герметичность, что приводит к утечке газа.

Слабые места нефтегазовых систем:

- Задвижки и уплотнения газопровода.

- Уплотнения вентилей трубопроводов.

- Фланцевые соединения труб.

- Сальниковые узлы.

- Патрубки сброса.

- Клапаны отсечки.

- Линия продувки.

- Сосуды под давлением: газоотделители, фильтры.

Система технологической безопасности для предотвращения утечки природного газа и выбросов других углеводородов предполагает регулярные осмотры, планово-предупредительные работы, своевременное обслуживание, эксплуатацию оборудования и систем трубопроводов в соответствии с инструкциями, нормативными документами отрасли.

Методы локализации утечек

Тем не менее, соблюдение общих правил работы со сложными инженерно-техническими системами не гарантирует отсутствие аварий. Для обнаружения утечек используют следующие методы:

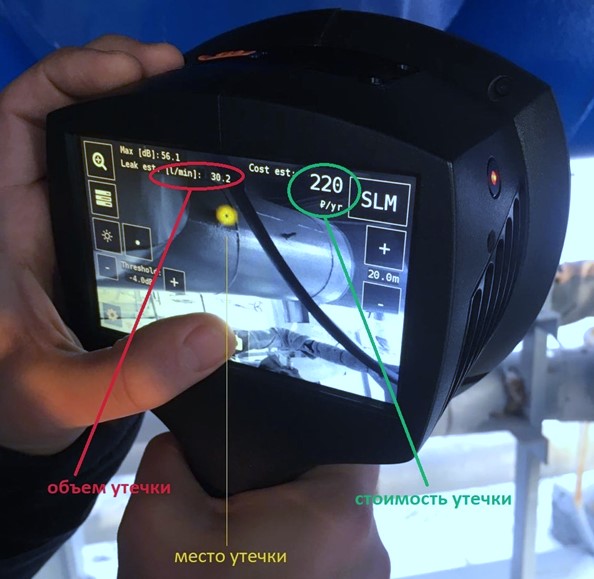

Рисунок 1. Метод «обмыливания».

Рисунок 1. Метод «обмыливания». Нанесение мыльного раствора на места, подверженные утечкам. Рассмотрим плюсы и минусы данного метода. При «обмыливании» мы видим точное место утечки, а не где-то рядом, также мы можем видеть несколько утечек на одном небольшом участке. Этот метод дешевый и простой в приготовлении. Теперь к минусам: мыльная эмульсия провоцирует коррозию металлов; её невозможно применять при минусовых температурах, к примеру, на предприятиях Севера России (правда, существуют специальные морозостойкие поверхностно-активные вещества (ПАВ)); её необходимо готовить каждый раз перед проверкой, и из-за использования различного мыла и непостоянного состава воды из разных отдельно взятых труб, раствор имеет непостоянные характеристики. Так что «мыльность» от раствора к раствору меняется. Также обмылить большие участки трубопроводов и прочего оборудования очень трудозатратно и малоэффективно.

персональной защиты, измеряющий горючие газы

и пары, а также O2, CO, NO2, SO2 и H2S.

Использование газоанализатора в предполагаемом месте утечки. Такие приборы — это второй по доступности метод. Они недостаточно точно определяют место утечки, т.к. работают по концентрации газа в воздухе, также на точность может повлиять незначительный сквозняк или ветер на открытых объектах. Информацию об утечке мы видим либо на дисплее прибора, либо слышим в динамиках, без возможности точной локализации места выхода газа. Детекторы газоанализаторов настроены на конкретный газ, то есть газоанализатор, предназначенный для определения углеводородов, не сработает на монооксид углерода или гелий. То есть даже «обмыливание» нам дает более точные результаты. Также газоанализатор является измерительным прибором, который нуждается в периодической поверке. К преимуществам этих приборов можно отнести удобство в использовании, их портативность и вариативность: есть ручные приборы, мобильные, закрепляемые поверх спецодежды персонала и стационарные с регулируемыми уставками на отключение оборудования и на вывод предупреждающего или аварийного сигнала на пульт управления.

клапанов.

Детекторы акустические. Эти легкие портативные приборы просты в использовании, не требуют специального обучения, выявляют утечки с расстояния. Как правило, идут в комплекте с наушниками. Имеют регулировку чувствительности датчика и уровня громкости наушников. С помощью гибкого наконечника можно находить утечки в труднодоступных местах. Основным преимуществом является возможность поиска различных типов газов. К недостаткам можно отнести: ограниченное расстояние определения источника утечки, сложность в интерпретации данных, даже для опытного дефектоскописта. Есть большая вероятность принять высокочастотный шум или вибрацию за утечку. В большинстве случаев простые акустические детекторы с одним микрофоном необходимо будет комбинировать с классическими методами поиска утечек.

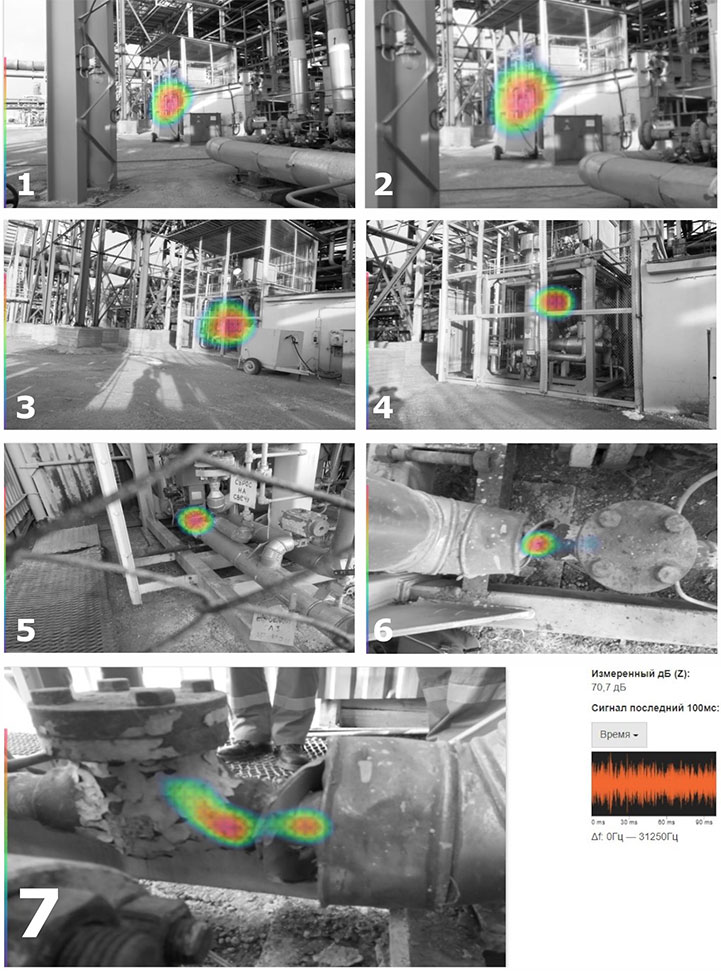

дефектоскопа на российском НПЗ.

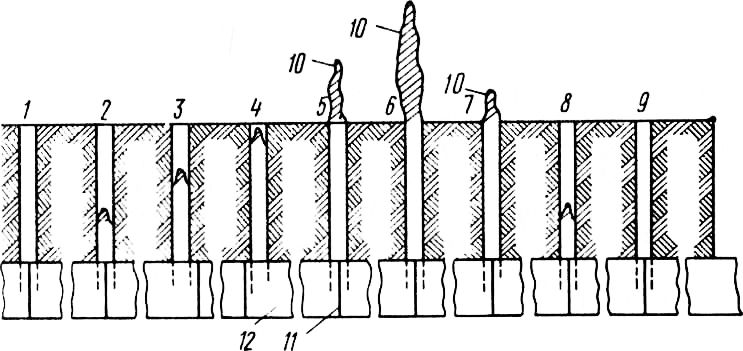

Из наиболее доступных дистанционных способов можно выделить использование визуально-акустического течеискателя. Прибор позволяет на расстоянии обнаружить утечку газов, измерить объем газа, рассчитать размер потерь в рублях.

Визуально-акустический течеискатель выполнен в корпусе мобильной камеры. Основной рабочий орган – параболические микрофоны. Они регистрируют ультразвук в диапазоне частот 2-35 кГц. Большое количество встроенных микрофонов позволяет дефектоскопу выполнять свою функцию с большой точностью и отсеивать ложные сигналы-помехи.

С 2019 года компания ГК РЕСУРС является официальным дистрибьютором финского производителя Noiseless Acoustics Ltd и эксклюзивно предлагает визуально-акустический дефектоскоп NL-камера. NL-камера является новинкой в сфере неразрушающего контроля и благодаря 124 сверхчувствительным микрофонам способна находить различные источники звука в диапазоне от 2 до 65 кГц, в зависимости от выбранных настроек. А алгоритм искусственного интеллекта на основании данных тысяч измерений сопоставляет и локализует дефект и его характер максимально точно (Рисунок 5).

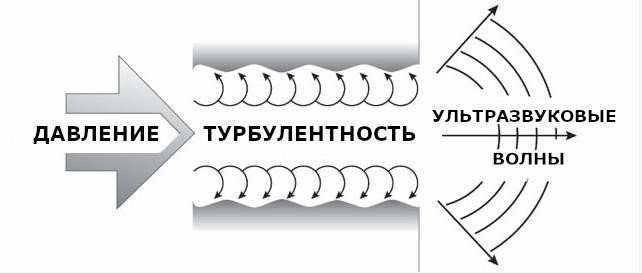

Технология ультразвуковой дефектоскопии

Прибор работает, обнаруживая ультразвуковой сигнал утечек, вызванных турбулентностью газа, создаваемой перепадом давления (Рисунок 6). Звуковая волна достигает микрофонов прибора менее чем на 1 мсек., этого времени достаточно, чтобы 4-х ядерный процессор ARM 1.4 ГГц обработал сигнал, обнаружил местоположение источника звука и визуализировал его. Для ультразвуковой визуализации с большим количеством микрофонов можно провести аналогию с матрицей тепловизора: каждый микрофон подобен пикселю матрицы, и чем больше этих “пикселей”, тем точнее акустическое изображение, и с большего расстояния мы можем инспектировать объекты.

Промышленный шум меньше мешает прибору на высоких частотах. С утечками газов обычно можно добиться хороших результатов, если сконцентрироваться на звуках выше 20 кГц. NL камера моментально обнаруживает звуки, в диапазоне возникновения утечки газов, что дает лучшие результаты с меньшими усилиями пользователя при диагностике. По умолчанию камера не воспринимает почти весь мешающий шум.

- Инфракрасная камера – это самый эффективный и дорогостоящий вариант дистанционной визуализации утечек (Рисунок 7). Прибор позволяет обнаружить невидимый газ и визуализировать его на дисплее в виде газового облака или потока.

Компания ГК РЕСУРС является дистрибьютором передового производителя тепловизионного оборудования FLIR Systems и для визуализации газов предлагает инфракрасные камеры серии GF. Оборудование компании пользуется заслуженной популярностью и востребовано в нефтегазовой отрасли: на нефтеперерабатывающих заводах, транспортных сооружениях газоперерабатывающих заводов, объектах нефтедобычи.

Как работает оптическая визуализация газа?

Ярким примером работы методов визуализации углеводородов является тепловизор серии GF. Конструктивно тепловизор представляет собой портативный прибор, оснащенный объективом, экраном. Основной рабочий орган – инфракрасный детектор в качестве чувствительного элемента. Электроника обрабатывает сигнал с детектора. На экран выводится термограмма. (Рисунок 8).

Работа таких устройств основана на том, что газ поглощает инфракрасный спектр в определенном диапазоне. Чувствительная камера определяет, какой конкретно диапазон инфракрасного излучения поглощен и визуализирует это место. Такие камеры созданы на основе самых современных технологий и обладают сверхчувствительными детекторами. Для сравнения большинство углеводородов поглощают инфракрасное излучение в диапазоне 3,2-3,4 микрометра, а углекислый газ (CO2) – 4,2-4,4 микрометра. Это очень узкий спектр, поэтому каждый прибор имеет встроенный специальный фильтр OGI (optical gas imaging – визуализация газов). Фильтр ограничивает длину волны распространения газа, отвечает за визуализацию и вывод графической информации о локализации утечки на экран устройства.

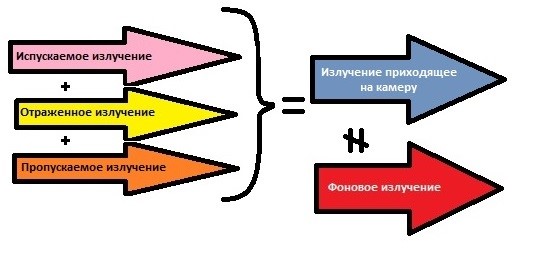

Все объекты испускают и отражают инфракрасное излучение, совокупность этих излучений мы назовем фоновым излучением. Когда это излучение попадает в объектив ИК-камеры, оно проходит через линзу до фильтра, который пропускает на детектор длины волн, соответствующие газам, для поиска которых предназначена данная камера (Рисунок 9). Таким образом, если между фоновыми объектами и ИК-камерой находится утечка газа – “газовое облако”, это облако поглощает часть фонового излучения в спектре соответствующего газу. При этом количество излучения, передаваемого детектору, будет меньше, что позволяет камере визуализировать газ (Рисунок 10).

Как видно из принципа работы, между входящим в газовое облако излучением и выходящим из него должна быть разница. На рисунке 11 входящее и выходящие излучения показаны красной и синей стрелками соответственно.

Условия визуализации утечек газов инфракрасной камерой:

- Газ частично поглощает излучение в диапазоне пропускания фильтра камеры.

- Газовое облако контрастирует с фоном в ИК-спектре.

- Различные температуры облака газа и фона.

- Газовое облако подвижно.

- Точно откалиброванная камера для измерения температуры.

Область применения ИК камер и тепловизоров

На крупных производствах, где эксплуатируется большое количество нефтегазового оборудования с тысячами мест потенциальных утечек, выявить все их при помощи газоанализатора невозможно. Использование ИК-камеры или тепловизора позволяет в десятки раз быстрее выполнить проверку, чем при использовании классических методик.

Для мониторинга и автоматизации процесса обнаружения утечек на критических местах устанавливают не переносные, а стационарные модели. Они ведут круглосуточный мониторинг газопроводов, что удобно для труднодоступных и удаленных объектов. Такие инструменты находятся на буровых платформах морского базирования, на газораспределительных станциях и газоперерабатывающих заводах. Подойдут стационарные оптические средства визуализации углеводородов для биологических газов, нефтехимических заводов, скважин.

Применяется оптическая визуализация газов не только в нефтегазовой отрасли. В энергетике для предотвращения отключений оборудования проверяют высоковольтные выключатели и КРУЭ на предмет утечек элегаза (шестифтористая сера – SF6) ИК-камерой FLIR GF 306. На электростанциях (ТЭЦ, АЭС) работают турбогенераторы с водородным охлаждением. Чтобы находить утечки водорода быстро и эффективно применяют камеру FLIR GF 343, только в качестве индикаторного газа используется углекислый газ СO2. На сталелитейных заводах для защиты персонала и окружающей среды от токсичных концентраций угарного газа (монооксид СО), работают камерой FLIR GF 346. Для визуализации около 10 газообразных хладагентов используют FLIR GF 304. Также существуют универсальные камеры, к примеру неохлаждаемая инфракрасная камера GF-77 способна визуализировать метан (CH4), гексафторид серы (SF6), аммиак (NH3), диоксид серы (SO2), окислы азота (N2O) и другие. Неохлаждаемая камера не имеет модуль с охладителем Стирлинга, что делает ее более компактной и легкой в ущерб чувствительности (Рисунок 12).

Взрывозащищённая камера тепловизор FLIR GFx320 прошла сертификацию для эксплуатации в зонах класса опасности II по ATEX.

Преимущества инфракрасных приборов

- Скорость определения источника утечки камерой GF320 в десятки раз быстрее чем при использовании других приборов, что позволяет сразу предпринять меры для устранения аварийной ситуации. По факту это дает значительную экономию ресурсов, в разы увеличивает безопасность на объекте, снижает объем утечек.

- Для определения источника и места дефекта персонал не входит в газовое облако, определяя объем утечки и ее место на безопасном расстоянии.

- Камера фиксирует все события в памяти. Ее данные используются в дефектных ведомостях, протоколах, актах по факту утечек и аварийных ситуаций. При необходимости можно сформировать автоматический отчет о событии.

- Модели GF320 и GF77 определяют более 400 видов углеводородов. GF320 позволяет совершать температурную калибровку для увеличения контраста фоновой и газовой температур, что позволяет визуализировать газовое облако в 99% случаев с высокой точностью.

- Дополнительно может фиксироваться перегрев оборудования.

- Есть возможность использовать как стационарные, так и переносные камеры.

- Взрывозащищенное исполнение.

Результаты испытаний оборудования ультразвукового и инфракрасного приборов

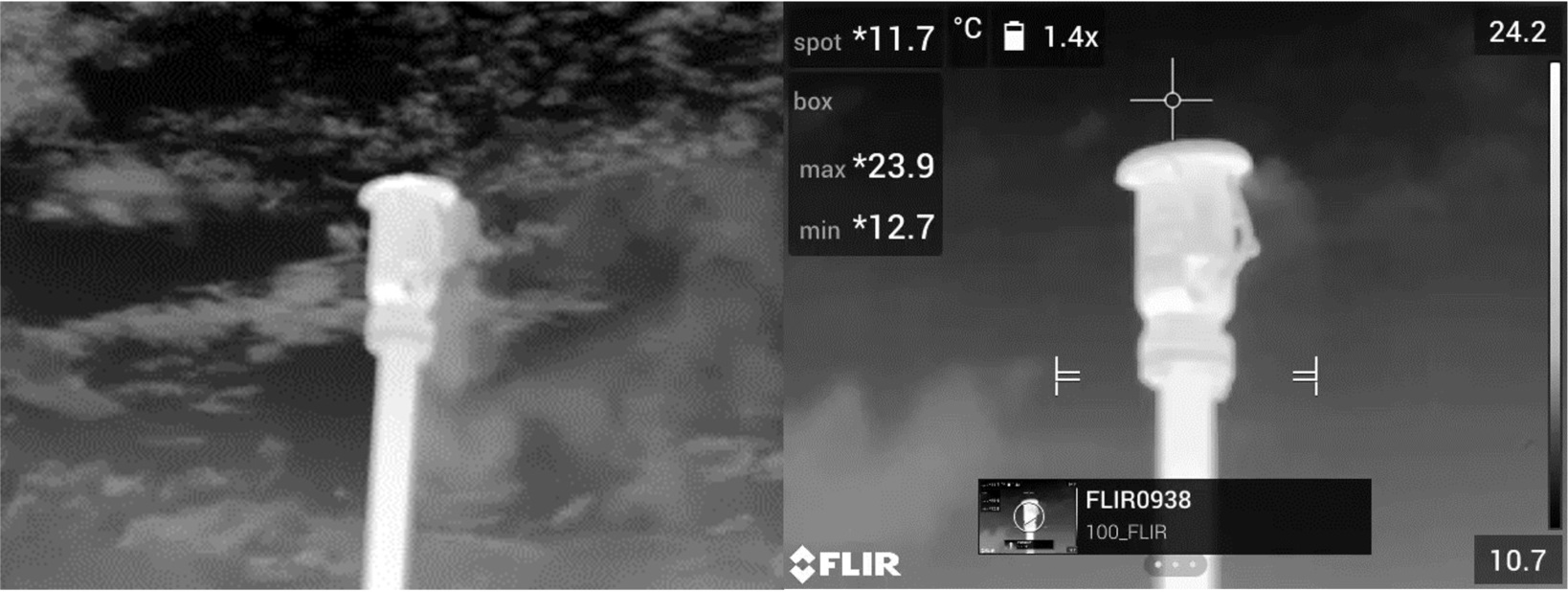

Независимо от погодных условий, характерных для различных климатических зон и времени года, проделанная с помощью тепловизоров серии GF работа на объектах одной из нефтедобывающих компаний России принесла ожидаемые результаты. Съемка проводилась при температуре воздуха до – 45°C, в дождь со снегом и в солнечную погоду. Камеры обнаружили самые незначительные утечки этана, пропилена, метана, смеси водорода с 10% содержанием метана.

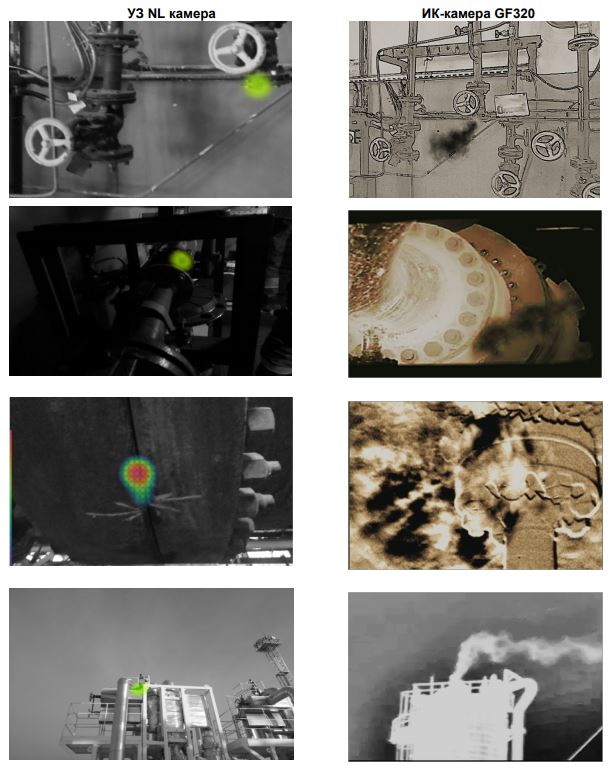

Также были проведены сравнительные испытания ультразвукового и инфракрасного приборов визуализации газа на одном из крупнейших НПЗ РФ. Основное преимущество инфракрасных камер — это возможность определить направление распространения газового облака, даже в системах, где утечки минимальные, и турбулентность, необходимая для приборов ультразвукового контроля, отсутствует. Из 10 утечек метана, определенных ИК-камерой GF320, ультразвуковая NL камера локализовала 8 (Рисунок 13).

Это достаточно неплохой результат если учесть, что ультразвуковые приборы стоят в 5 раз дешевле инфракрасных. С ИК-камерой можно работать в прямой видимости объекта исследования, а ультразвуковая технология хорошо зарекомендовала себя в поиске утечек по отраженным сигналам в труднодоступных местах. В следующем примере мы наглядно покажем как на нефтехимическом производстве с помощью визуально-акустического течеискателя NL-камера в несколько шагов была найдена утечка газа с расстояния до 100 метров методом отраженного сигнала. (Рисунок 14).

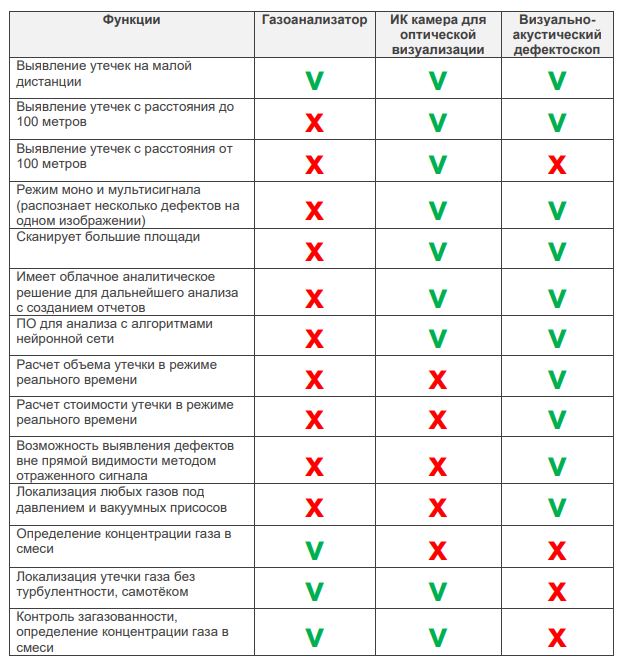

Для более детального сравнения визуально-акустической камеры и инфракрасной камеры GF предлагаем ознакомиться с таблицей 1.

Нужно отметить, что технология инфракрасной визуализации газов значительно эффективнее существующих на данный момент методик. Комплексное использование традиционных методов, ультразвуковой диагностики и оптической инфракрасной визуализации значительно снижает вероятность аварии на оборудовании нефтегазового хозяйства.

Источник