Определение удельной поверхности руд, продуктов обогащения и минералов

Удельная поверхность минерального сырья — суммарная площадь поверхности частиц, отнесенная к единице объема или массы всего дисперсного твердого материала.

Удельная поверхность минералов изменяется в широких пределах и используется в качестве важнейшего показателя при оценке степени измельчения сырья, правильности формы частиц, шероховатости их поверхности, наличия пор, для расчета плотности сорбционного слоя флотационных реагентов и эффективности сепарации различными методами.

В практике исследования гранулометрического состава мелкодисперсного минерального сырья различают полную и внешнюю удельную поверхность. Внешняя удельная поверхность — суммарная поверхность, образованная ровными участками, выступами, извилинами и трещинами, глубина которых меньше их ширины. Полная удельная поверхность — суммарная поверхность, образованная внешней и внутренней, включающей глубокие трещины, сквозные и тупиковые поры, другие дефекты кристаллических структур и т.д.

Удельную поверхность определяют на сухом материале. Методом квадратования или квартования объединенной пробы подготавливают навески массой не менее 10 и 100 г для определения соответственно полной и внешней удельной поверхности.

Для определения удельной поверхности измельченных продуктов применяют в основном два метода: расчетно-графический (электронно-микроскопический, автоматический с применением телевизионной техники, по данным гранулометрического состава) и экспериментальный (по скорости фильтрации жидкости или воздуха через слой порошка, адсорбции газов или другим параметрам, зависящим от удельной поверхности материала, например, кондуктометрический, ртутной порометрии, рассеяния рентгеновских лучей, кинематический и другие).

Наиболее распространены методы, основанные на измерении гидравлического сопротивления, оказываемого слоем измельченного материала фильтрации жидкости или газа.

Д. Арси, изучая фильтрацию воды через песчаные грунты, установил, что расход воды, фильтрующейся через слой фунта, пропорционален полному сечению фильтра и гидравлическому градиенту

где Q — расход жидкости, то есть объем протекающей через фильтр в единицу времени жидкости; F— полное сечение жидкости; I — гидравлический градиент; k — коэффициент пропорциональности, зависящий от свойств грунта и называемый коэффициентом фильтрации.

Скорость фильтрации (то есть расход, приходящийся на единицу площади фильтра):

то есть коэффициент фильтрации имеет размерность скорости и представляет скорость фильтрации на единицу гидравлического градиента. Экспериментальные и теоретические исследования показали, что величина коэффициента фильтрации зависит от размеров частиц грунта, его пористости, вязкости фильтрующейся жидкости.

Концени, основываясь на законе Пуазейля о протекании жидкостей через капиллярные трубки и рассматривая песок как совокупность капилляров, вывел формулу:

где d — эффективный диаметр частиц; m — пористость; n — вязкость жидкости.

Кроме того, Концени вывел теоретически зависимость скорости фильтрации от величины поверхности частиц материала, содержащихся в единице объема фильтра:

где q — скорость фильтрации; AP — разность давлений по сторонам фильтра; L — толщина фильтра; g — ускорение; m — коэффициент пористости; n — вязкость жидкости; sоб — поверхность частиц, содержащихся в единице объема фильтра; k — константа Концени, величина которой равна 5.

Принимая во внимание, что между величиной поверхности частиц, содержащихся в единице объема фильтра, величиной удельной поверхности частиц, относящейся к единице истинного объема частиц, и коэффициентом пористости существует соотношение:

где р — плотность материала.

Однако определение удельной поверхности тонкоизмельченных материалов при помощи фильтрации жидкостей имело ряд недостатков, а именно: а) возможность коагуляции вещества жидкостью; б) необходимость введения поправки на уменьшение диаметра пор вследствие наличия адсорбированного слоя жидкости на поверхности частиц; в) относительно большая продолжительность опыта. Указанные недостатки исключаются при замене жидкости газами (воздухом).

Для определения удельной поверхности разработано много приборов. Следует выделить приборы, в основу принципа работы которых положен метод фильтрации воздуха при постоянном потоке (приборы Товарова, Фишера и др.), при изменяющемся потоке (приборы ПСХ-4, АДП-1, Блейна и др.), при молекулярном или кнудсеновском потоке (приборы Дерягина, УГП), адсорбции газов (объемные, динамические, хроматографические установки, «Акусорб 2100», «Дижисорб 2600» и др.).

Прибор Товарова (рис. 3.47) применяется для определения удельной поверхности грубодисперсных систем. Он состоит из гильзы 1, плунжера 2, аспиратора 12 и водяного манометра 14. Гильза представляет собой установленную на подставке трубку с внутренним диаметром 25,2+0,1 мм. Между подставкой и гильзой зажимается металлический диск 8 с отверстиями и кольцевая резиновая прокладка 9 (шириной 3 мм, толщиной 2 мм и диаметром 43 мм). При закреплении гильзы на подставке болтами необходимо следить, чтобы резиновая прокладка не попала между гильзой и диском 8. На последний кладется кружок фильтровальной бумаги. Затем в гильзу насыпается навеска анализируемого материала, предварительно подсушенного, охлажденного на воздухе и взвешенного с точностью до 0,1 г. Легкими ударами подставки о стол поверхность навески в гильзе выравнивают. Затем на нее кладут лист фильтровальной бумаги, диаметр которого должен быть точно равен внутреннему диаметру гильзы, после чего навеска прессуется плунжером 2 до соприкосновения упорного кольца плунжера с гильзой. Если упорное кольцо не доходит до гильзы, то массу навески следует уменьшить. Необходимая масса навески m2 определяется по формуле:

где m1 — предварительно взятая масса навески, г; L1 — высота слоя навески, соответствующая массе навески m1, мм.

Значение L1 определяется с помощью миллиметровой шкалы 4, нанесенной на гильзе, и шкалы нониуса 5, закрепленной на плунжере. Устанавливают нониус перемещением его на планке 3, а фиксируют с помощью болта 6. Если плунжер легко доходит до упора, то навеску следует увеличить.

Аспиратор действует по принципу сосуда Мариотта и обеспечивает постоянную скорость фильтрования воздуха через слой порошка. Перед проведением анализа из аспиратора вынимают пробку 13, наливают в него дистиллированную воду примерно до показанного уровня и вставляют пробку обратно. В манометр 14 наливают подкрашенную дистиллированную воду с двумя-тремя каплями концентрированной соляной кислоты и устанавливают его на нуль, передвигая при этом сосуд 10 в вертикальной плоскости. Открывают кран аспиратора 11, и по трубе 15 начинает течь вода в стакан, установленный под аспиратором. При достижении стабильного разрежения, измеряемого манометром, записывают показания прибора и измеряют расход воды. Для проверки герметичности соединений после заливки воды в аспиратор гильзу плотно закрывают пробкой и, открыв кран аспиратора, ожидают прекращения выхода воды. Если течение воды из аспиратора не прекращается, проверяют герметичность всех соединений. Температуру измеряют термометром 16.

Правильность показания прибора проверяется пяти-шестикратным контрольным измерением удельной поверхности эталонного порошка с известной удельной поверхностью при толщине его слоя 30 мм. Затем вычисляют поправочный коэффициент a = Sэ/So, где Sэ — удельная поверхность эталонного порошка; Sо — удельная поверхность, полученная в результате пяти-шестикратного измерения.

Если значение коэффициента а отличается от 1 на ±0,05 и более, то он вводится в расчетную формулу.

Удельную поверхность S (см2/г) материала рассчитывают по формуле:

где рн — насыпная плотность материала в состоянии уплотнения, г/см3.

Средний диаметр зерна сферической формы d (мкм) определяется по формуле

где h и m— соответственно высота слоя минерала и его масса; о — площадь поперечного сечения кюветы; K — вязкость воздуха.

Постоянную прибора К определяют градуировкой по порошку с известной удельной поверхностью. Для средней и нижней рисок постоянная прибора различна. После градуировки нельзя изменять длину резиновых трубок или заменять их на трубки другого диаметра. Другие детали прибора также заменять не рекомендуется. В противном случае необходимо снова отградуировать прибор.

Для изучения исследуемого материала с удельной поверхностью менее 500 см2/г применяются приборы (рис. 3.49) с пористой перегородкой 5, у которых разрежение создается аспиратором (сосудом Мариотга) 1. Кюветы 4 у этих приборов более высокие, так как требуются большие навески минералов. Воздухопроницаемость определяют по скорости вытекания жидкости из аспиратора и измерению разрежения под слоем по манометру 2. Приборы, основанные на фильтрации газа, необходимо периодически проверять на герметичность. Для этого в кювету вставляют пробку и создают разрежение грушей или аспиратором. При хорошей герметизации приборов разрежение остается постоянным длительное время.

Прибор АДП-1 предназначен для определения внешней удельной поверхности дисперсных материалов от 50 до 15000 м2/кг (рис. 3.50). Он состоит из металлической кюветы 1 для размещения испытываемого образца, на внешней поверхности которой нанесена миллиметровая шкала, плунжера 2 с нониусом для уплотнения пробы и определения ее высоты, стеклянного манометра 3 с метками, крана 4, резиновой груши 5 для создания разрежения воздуха под образцом, соединительных трубок.

Пробу, подготовленную для испытаний, высушивают в сушильном шкафу до постоянной массы при (105+5) °С. Из высушенной и охлажденной пробы подготавливают 2 навески для определения плотности и 2 для определения удельной поверхности.

Масса т (кг) навески:

где р — истинная плотность сырья, кг/м3; n — коэффициент, характеризующий насыпную плотность и дисперсность сырья.

Для большинства высокодисперсных материалов n = 1. Для грубодисперсных материалов n > 1 (рекомендуется n = 3, тогда m = 10р). При анализе материалов с большой пористостью (навеска может не разместиться в кювете или затруднит пользование нониусом) следует принимать n = 0,5—0,8 (рекомендуется 0,5).

При подготовке прибора к работе его проверяют на герметичность. Для этого закрывают кювету резиновой пробкой и создают с помощью груши разрежение. Когда уровень воды в стеклянной трубке достигнет верхней метки I, кран закрывают. При герметичности прибора вода в стеклянной трубке остается на том же уровне. Затем в кювету помещают два бумажных фильтра, вставляют плунжер и проверяют совпадение нулевых меток нониуса и шкалы на кювете.

При проведении испытаний на дно кюветы помещают бумажный фильтр, высыпают приготовленную навеску и разравнивают ее легким постукиванием по кювете. Сверху помещают второй фильтр и вручную с помощью плунжера уплотняют навеску. Определяют высоту слоя уплотненной навески по нониусу и шкале на кювете. Удаляют плунжер из кюветы, открывают кран и создают разрежение под слоем навески в кювете. Когда уровень воды в стеклянной трубке достигнет нижнего края верхнего резервуара, кран закрывают и определяют по секундомеру время прохождения мениска воды в трубке между двумя верхними или нижними метками в зависимости от скорости движения мениска. При быстром (

Источник

Методы определения удельной поверхности горных пород.

Выше описанный способ (по гранулометрическому составу пород, величине пористости и проницаемости – формулы (1.25), (1.26), (1.29), (1.34), (1.35));

фильтрационный, основанный на изучении сопротивления течения через пористые породы разряженного воздуха (чтобы пренебречь столкновением молекул – Киудсеновский режим).

асорбционный (красителей или радиоактивных индикаторов – меченых атомов) – удельную поверхность определяют по формуле:

где аМ – число молей (атомов) вещества, связанного с 1г твердой фазы; — площадь, приходящаяся на один атом данного вещества на поверхности кристалла (значение ее известно для многих веществ), N – число Авогадро.

Обычно для нахождения SУД коллекторов применяют фильтрационный метод. SУД керна изменяется в пределах 38000113000 м 2 /м 3 (по данным Ф.И. Котяхова).

Коллекторские свойства трещиноватых пород.

Трещиноватые коллекторы обычно представлены плотными карбонатными породами, в некоторых районах (Восточные Карпаты, Иркутский район и др.) – терригенными отложениями. Трещиноватость карбонатных пород обычно больше, чем аргиллитов и песчано-алевритовых пород, песчаников и солей.

Развитие трещиноватости и ее распределение (системы трещин) связаны с тектоникой и направлением дизъюнкции.

Наиболее трещиноваты элементы нефтегазовых структур, где изменяются углы падения пород – переклинами на пологих складках, а своды на структурах с крутыми крыльями.

Как правило, объем трещин (т.е. пористость пород за счет трещин) весьма малы – десятые и сотые доли процента от объема породы (mТРn*0.01n*0.1 %) основная доля пористости трещиноватых коллекторов – за счет межзернового пористого постранства (в блоках пород) и каверн или прокарстовых пустот.

Однако важнейшая роль трещин состоит в том, что они представляют пути фильтрации нефти и газа, обеспечивая высокие притоки их.

Раскрытость трещин зависит от литологического состава пород и их происхождения (колеблется в пределах 14 – 80 мкм). Трещины на больших глубинах (при больших давлениях) существуют благодаря неровностям стенок и многочисленным контактам их.

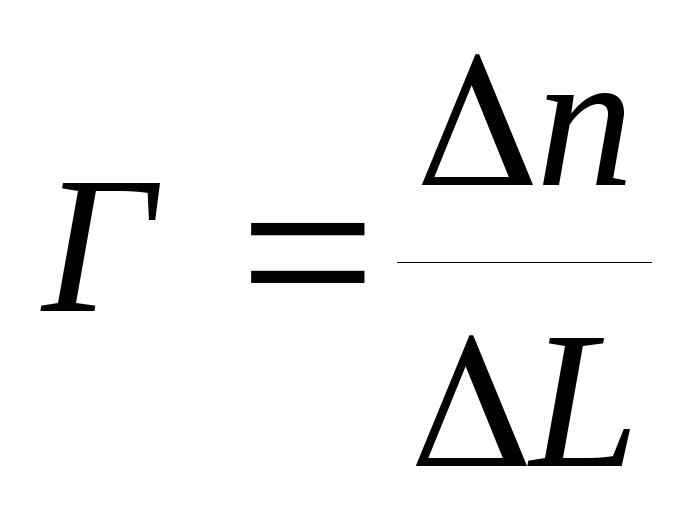

Г

где n – число трещин; L – расстояние по нормали к трещинам.

Для однородной трещиноватости (L=const – расстояние между трещинами):

Объемная плотность трещин Т:

где S – половина площади поверхности всех стенок трещин, имеющих объем V;

Поверхностная плотность трещин Р:

где L – суммарная длина следов всех трещин, выходящих на поверхность площадью F.

При одинаковой раскрытости трещин (b – const)

где mТ – трещинная пористость, Т – объемная плотность трещин.

Согласно уравнениям Буссинеска имеем:

где q – расход жидкости на единицу длины щели (в плоскости фильтрации, т.е. перпендикулярно к q), b – раскрытие трещин, — динамическая вязкость жидкости,

Отсюда, расход жидкости Q через площадь фильтрации F (которая соответствует длине щели L) определяется формулой:

Приняв, что верно равенством

С другой стороны, согласно закону фильтрации Дарси, имеем:

где kТ – трещинная проницаемость пород.

Приравнивая правые части формул (1.63) и (1.64), найдем:

где b – раскрытие трещин, mТ – трещинная пористость (доли единицы), kТ – трещинная проницаемость.

Практические измерения показывают, что трещинная пористость коллектора обычно не превышает 1 % (часто менее 0.1%) от общей пористости. Однако, проницаемость трещинного коллектора определяется в основном проницаемостью трещин (т.к. малозерновая проницаемость блоков низка ( 2 ).

Источник