TKM / Пластичность / Определение пластичности металлов и сплавов

Лабораторная работа №2.

Определение технологической пластичности металлов и сплавов.

Цель работы: ознакомление с физическими основами пластической деформации металлов и сплавов, характеристиками пластичности и освоение методик определения технологической пластичности испытаниями на перегиб и выдавливание.

Оборудование: прибор для испытания на перегиб НГ-2, машина для испытания на выдавливание МТЛ-10Г, штангенциркуль.

Объект исследования: образцы медной проволоки.

Краткая теория: Деформация-изменение размеров и формы тела под действием внешних сил или в результате физико-механических процессов, протекающих в самом теле (Фазовых превращений, усадки и т.п.). Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после снятия нагрузки. При упругой деформации атомы смещаются от положений равновесия на величину, меньшую межатомных расстояний, и после устранения внешней нагрузки под действием сил межатомного взаимодействия возвращаются в исходное положение. В результате тело приобретает первоначальную форму и размеры. При увеличении нагрузки упругая деформация переходит в пластическую, при этом атомы перемещаются на значительные расстояния от исходных положений равновесия и форма и размеры тела необратимо изменяются.

Пластичность-способность металлов пластически деформироваться без макро-разрушений. Пластичность одна из важнейших характеристик металлов, которая определяет возможность получения изделий различными способами обработки давлением и от которой в значительной степени зависит надёжность изделий в процессе их эксплуатации.

Методы оценки пластичности.

Для определения пластичности металлов и сплавов широко применяется стандартное испытание на растяжение, в процессе которого образец деформируется плавно возрастающей нагрузкой до разрыва. При этом, образец удлиняется, а его поперечное сечение уменьшается.

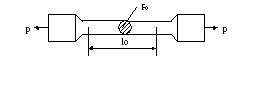

Схема испытания на растяжение:

Пластичность характеризуется относительным удлинением

и относительным сужением:

lo и lk – начальная (расчётная) и конечная длина образца;

Fo – начальная площадь поперечного сечения образца.

Fk – площадь поперечного сечения в месте разрыва.

Стандартные показатели пластичности δ и ψ не учитывают реальные условия (схему напряжённого состояния, температурно-скоростные факторы), при которых происходит пластическая деформация при различных видах и операциях обработки давлением. Для большей достоверности при оценке пластичности применяют технологические пробы, моделирующие условия деформации при конкретных процессах обработки давлением. Вот некоторые из них.

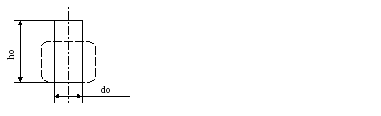

1) Проба на осадку.

Применяется для определения способности металла в холодном состоянии принимать заданную по размерам и форме деформацию сжатия.

Испытания подвергают образцы, вырезанные из прутков, предназначенных для изготовления болтов, заклёпок и т.п.

2) Проба на расплющивание.

Необходима для определения способности полосового, пруткового или листового металла принимать заданное расплющивание.

3) Испытание на выдавливание. (Проба Эриксена).

Применяется для определения способности листового металла подвергаться холодной штамповке. Испытания проводят до появления 1-ой трещины в металле.

4

Служит для определения способности листового металла принимать заданный по размерам и форме изгиб. Для осуществления пробы на изгиб применяют прессы или тиски.

5) Испытание на перегиб листового металла и проволоки.

Применяется для определения способности металла выдерживать повторный загиб и разгиб. Скорость испытания-60 перегибов в минуту до разрушения образца.

Технологические пробы позволяют отобрать материал, наиболее полно отвечающий заданным технологическим условиям обработки. Если после испытания на поверхности образца отсутствуют внешние дефекты в виде трещин, надрывов, расслоений и т.д., то материал считается выдержавшим испытание.

Методика испытания на перегиб листового металла и проволоки.

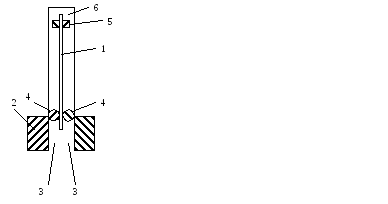

Испытание на перегиб проводится на приборе НГ-2, представляющем собой небольшие настольные тиски. Образец 1 в виде проволоки или ленты длиной 100-150мм зажимается с одного конца в тисках 2 между сменными губками 3 с валиками 4, а с другого конца — натяжным устройством 5. С помощью рычага 6 образец изгибают вправо и влево на угол 90º со скоростью около 60 перегибов в минуту. Испытание проводят до разрушения образца.

Схема прибора НГ-2:1-образец; 2-тиски; 3-сменные губки; 4-валики; 5-натяжное устройство;

6-изгибающий рычаг.

Изменение напряжённого состояния достигается за счёт испытания образцов равных размеров или применения сменных губок с валиками различного диаметра.

Методика испытания листового металла на выдавливание.

Испытание листового металла на выдавливание проводятся на машине МТЛ-10Г, представляет собой гидравлический пресс. Образец 1 укладывается на матрицу 2 и жёстко закрепляется прижимным кольцом 3, а затем выдавливается через отверстие матрицы сферическим пуансоном 4. При этом на образце образуется лунка за счёт утонения листа. Когда пластичность металла исчерпается, наступает локализация деформации в наиболее «слабом» месте, в котором при дальнейшем внедрении пуансона происходит разрыв образца. Испытание проводится до момента появления на лунке трещины.

С

Характеристикой штампуемости металла является глубина лунки. По характеру разрушения образца и виду поверхности лунки можно судить о качестве металла. Разрыв образца по дуге окружности лунки указывает на однородность структуры и свойств металла, т.е. на его изотропность, а разрыв по прямой линии – на полосчатость микроструктуры и анизотропию свойств или наличие металлургических дефектов. Гладкая поверхность лунки является признаком мелкозернистой структуры металла, а шероховатая поверхность- крупнозернистой структуры.

Внешний вид образца после испытания на выдавливание.

Источник

Пластичность металла. Определение пластичности металла.

Испытание на растяжение позволяет определить не только прочность металла, но и его т. е. способность необратимо изменять свою форму под действием нагрузки.

Показателем пластичности металла служит относительное удлинение. Чем больше относительное удлинение, тем больше пластичность, и наоборот.

Относительное удлинение определяется следующим образом. Точками или рисками на образце отмечают расстояние, равное пяти его диаметрам. Это расстояние называется расчетной длиной образца. Для образца диаметром 20 мм оно равно 100 мм. Если разорвать образец, а затем сложить, то расстояние между рисками окажется больше первоначального. Допустим, что образец удлинился на 30 мм. Это удлинение называется абсолютным (Δl).

Относительное удлинение определяется путем деления абсолютного удлинения на первоначальную длину и умножения полученного результата на 100 (в процентах).

В приведенном примере относительное удлинение б составляет 30% [(30 : 100) X100].

Мягкие стали, которые хорошо куются и штампуются даже в холодном состоянии, имеют относительное удлинение 35—40%, тогда как у твердых сталей оно не превышает 10—15%.

Испытание на пластичность свободной осадкой при повышенных температурах производится следующим образом. Цилиндрические образцы диаметром d = 25— 30 мм и высотой H = 2,5 d осаживаются между плоскими бойками через каждые 25—50° в исследуемом интервале температур.

Пластичность оценивается по появлению первой трещины в деформируемом образце.

Испытание позволяет установить оптимальную температуру, при которой пластичность данной марки стали наибольшая, а также выявить наличие поверхностных дефектов в образцах диаметром более 30 мм.

Различные металлы обладают различной пластичностью, причем чистые металлы более пластичны, чем их сплавы. Например, чистое железо весьма пластично и хорошо куется, а сплав железа с 1,7% углерода почти невозможно ковать. Ковкость стали значительно уменьшается при наличии даже небольших количеств (0,1%) фосфора; действие фосфора тем сильнее, чем больше в стали углерода. Наиболее вредной примесью является сера. Она сообщает стали красноломкость, т. е. хрупкость, при температуре 700—1000°, такую сталь невозможно ковать. Это связано с тем, что сера образует легкоплавкие соединения, которые размещаются по границам зерен металла и уменьшают его прочность при нагреве.

Введение специальных примесей (хром, никель и другие) повышает сопротивление стали деформированию, снижает ее ковкость.

Источник

Методы оценки пластичности

Для того чтобы определить, какой металл обладает более высокой пластичностью, образцы испытуемых металлов подвергают деформации в одинаковых условиях. Доведя деформацию до первых признаков разрушения (или до разрушения), измеряют полученную остаточную деформацию, которая и является характеристикой пластичности.

Чем больше остаточная деформация, полученная при таком испытании, тем выше пластичность.

В практике находят применение различные виды испытаний для оценки пластичности:

1. Испытание растяжением на разрыв:

Выполняется на специальных испытательных машинах. При таких испытаниях определяется

Или относительное уменьшение площади поперечного сечения в месте разрыва:

где

сечения образца после испытания;

Относительное уменьшение площади поперечного сечения не зависит от расчетной длины и поэтому считается наиболее точной характеристикой.

Относительное удлинение определяется на том участке длины образца, где образуется метка.

2. Испытание осадкой:

Цилиндрические образцы осаживают под молотом или прессом. Показателем пластичности служит относительная деформация по высоте до образования первой трещины на боковой поверхности образца. Этот метод недостаточно точен, т.к. не всегда удается заметить появление первой трещины (при высокой пластичности трещины могут вообще на появиться). Отсутствие трещин на боковой поверхности свидетельствует о достаточной пластичностью.

3. Испытание на скручивание:

Метод заключается в зажиме концов цилиндрического образца в двух головках испытательной машины. В период испытания одна из головок остается неподвижной, а другая вращается, скручивая образец. Показателем пластичности служит число скручиваний образца до разрушения. Испытание на скручивание получило широкое применение, т.к. по сравнению с другими методами оно меньше всего подвержено влиянию нормальных напряжений.

4. Испытание на выдавливание по методу Эриксена:

Данный метод применим для испытания тонких листов. Пластинка листового металла с помощью пуансона со сферической поверхностью продавливается через круглое отверстие матрицы. Для того, чтобы при выдавливании не образовалось складок образец прижимается к матрице кольцевой шайбой. Характеристикой пластичности является глубина вдавливания пуансона (в мм), при которой на поверхности лунки начинают образовываться первые трещины.

5. Испытание прокаткой клиновидного образца (прокатка на клин):

Метод выполняется на валках, имеющих прямоугольный калибр, с постепенно изменяющийся по окружности валка высотой. При прокатке клинового образца обжатие по его длине ведется до появления первых трещин. Характеристикой пластичности служат относительное обжатие на месте образования первой трещины. Пластичность иногда оценивают по косвенным показателям: ударная вязкость, отношение предела текучести к пределу прочностию

Источник

Способы определения пластичности металла

ГОСТ Р 9.317-2010

(ИСО 8401:1986)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Единая система защиты от коррозии и старения

Методы измерения пластичности

Unified system of corrosion and ageing protection. Metallic coatings. Methods of measurement of ductility

Дата введения 2012-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Протектор» (ООО «Протектор») на основе официального аутентичного перевода на русский язык указанного в пункте 4 международного стандарта, находящегося в Федеральном информационном фонде

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 214 «Защита изделий и материалов от коррозии»

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 8401:1986* «Покрытия металлические. Методы измерения пластичности» (ISO 8401:1986 «Metallic coatings — Review of methods of measurement of ductility») путем:

— изменения его структуры. Сравнение структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДА;

— введения дополнительных положений, фраз и слов для учета потребностей национальной экономики Российской Федерации и особенностей российской национальной стандартизации, выделенных в тексте настоящего стандарта курсивом**.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделе «Предисловие», приложении ДА и таблице ДБ.1 приложения ДБ приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. — Примечание изготовителя базы данных.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5) и ГОСТ Р 1.7-2008.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

1.1 Настоящий стандарт распространяется на металлические покрытия толщиной до 200 мкм, полученные гальваническим, автокаталитическим осаждением или другими способами, и устанавливает следующие методы измерения пластичности покрытий:

— испытания на свободных покрытиях (отделенных от подложки);

— испытания покрытий на подложках.

Методы испытаний покрытий на подложках используют также для выявления охрупчивания подложки, которое может произойти после нанесения покрытия, например, водородного охрупчивания стали, покрытой цинком.

Примечание — Если в стандарты на покрытия включены конкретные методы испытаний пластичности, то они должны применяться предпочтительно перед методами, установленными в настоящем стандарте, при этом конкретные методы измерений пластичности должны быть согласованы между изготовителем покрытий и заказчиком.

1.2 Для покрытий, состоящих из более одного металлического слоя, при испытании свободных покрытий, отделенных от подложки, можно измерять пластичность составляющих слоев и определять влияние конкретного слоя на общую пластичность.

Примечание — Методы изготовления свободных покрытий приведены в приложении А.

1.3 Пластичность покрытия не зависит от размера образца, но толщина покрытия может оказывать влияние на величину относительного линейного удлинения.

Примечание — Очень тонкие слои имеют различные свойства, так как формирование первых слоев зависит от свойств подложки (эпитаксия). В первых слоях могут возникнуть большие внутренние напряжения, которые могут оказать влияние на пластичность.

Образец для испытаний должен иметь равномерную толщину, поскольку на более тонких участках может возникнуть преждевременное растрескивание.

Примечание — Плотность покрытия ниже на более тонких участках и выше на более толстых участках образцов для испытаний, полученных электроосаждением, поэтому различия в плотности тока при осаждении покрытий могут привести к различиям в пластичности. Плотность тока при осаждении покрытий должна быть одинаковой по всему испытуемому образцу, и ее величину необходимо регистрировать.

1.4 После придания образцам для испытаний требуемой формы их осматривают на наличие трещин, которые могли возникнуть при изготовлении и формировании образцов.

1.5 Для покрытий на подложках после испытаний необходимо точно определить точку начала распространения трещины в верхнем слое, а также соблюдать требования к методам обнаружения этой точки (например, невооруженным глазом или с помощью лупы), установленные в конкретных методах испытаний по настоящему стандарту.

2 Нормативные ссылки*

* Наименование раздела 2 в бумажном оригинале выделено курсивом. — Примечание изготовителя базы данных.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

* Таблицу соответствия национальных стандартов международным см. по ссылке. — Примечание изготовителя базы данных.

ГОСТ Р 9.905-2007 (ИСО 7384:2001, ИСО 11845:1995) Единая система защиты от коррозии и старения. Методы коррозионных испытаний. Общие требования

ГОСТ Р ИСО/МЭК 17025-2006* Общие требования к компетентности испытательных и калибровочных лабораторий

* На территории Российской Федерации документ не действует. Действует ГОСТ ИСО/МЭК 17025-2009, здесь и далее по тексту. — Примечание изготовителя базы данных.

ГОСТ 9.302-88 (ИСО 1463-82, ИСО 2064-80, ИСО 2106-82, ИСО 2128-76, ИСО 2177-85, ИСО 2178-82, ИСО 2360-82, ИСО 2361-82, ИСО 2819-80, ИСО 3497-76, ИСО 3543-81, ИСО 3613-80, ИСО 3882-86, ИСО 3892-80, ИСО 4516-80, ИСО 4518-80, ИСО 4522-1-85, ИСО 4522-2-85, ИСО 4524-1-85, ИСО 4524-3-85, ИСО 4524-5-85, ИСО 8401-86) Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 10510-80 (ИСО 8490-86) Металлы. Метод испытания на выдавливание листов и лент по Эриксену

ГОСТ 11701-84 Металлы. Методы испытаний на растяжение тонких листов и лент

ГОСТ 14019-2003 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 30003-93 Металлы. Испытание на изгиб навивкой листов и лент толщиной менее 2,5 мм

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и* определения

* Слова «Термины и» в наименовании раздела 3 в бумажном оригинале выделены курсивом. — Примечание изготовителя базы данных.

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 пластичность: Способность металлического или иного покрытия переносить как пластическое, так и упругое деформирование без разрушения или растрескивания.

Примечание — Общепринятым определением пластичности является следующее: пластичностью называется способность материала сохранять полностью или частично возникшую под действием внешних сил деформацию по прекращению действия этих сил. Однако для настоящего стандарта уместно некоторое сужение понятия пластичности применительно к покрытиям, предназначенным для сохранения защитных и декоративных свойств основного металла (сплава) и наносимым после завершения всех механических операций с основным металлом.

3.2 относительное линейное удлинение: Отношение удлинения к определенной исходной длине испытуемого образца, взятой в качестве меры пластичности, выраженной в процентах.

1 Термин «линейное удлинение» (linear elongation), приведенный в [1], в настоящем стандарте заменен на «относительное линейное удлинение», как более точно отражающий суть понятия, выраженную в его определении.

2 Пояснения относительно мер пластичности. Обычно при испытании образцы удлиняются (внешний слой образца, то есть покрытие удлиняется) [см. рисунок В.1 (приложение В)]. Однако, при испытаниях на выдавливание поверхность покрытия увеличивается, и в этом случае необходимо вычислять относительное линейное удлинение по уменьшению толщины. Использование составляющей деформации (растяжения) вдоль одной оси дает ошибочную информацию относительно пластичности покрытия [см. рисунок В.2 (приложение В)]. В этих случаях утоньшение покрытия, рассчитанное по увеличению площади поверхности, является более точной мерой пластичности покрытия (см. приложение В).

4 Методы испытаний свободных покрытий

Испытания проводят на образцах покрытия, отделенного от подложки (см. рисунок 1), при этом для испытуемых покрытий, состоящих из нескольких слоев, при необходимости определяют влияние нижних подслоев на пластичность многослойного покрытия, например, облой золота на сплавах золото-медь, а также покрытия никеля, гальванически покрытые хромом.

Рисунок 1 — Пример получения свободного покрытия

Методы получения свободных покрытий приведены в приложении А.

4.1 Испытание на растяжение

4.1.1 Сущность метода

Сущность метода заключается в определении линейного удлинения покрытия, закрепленного в захватах установки для испытания на растяжение, с последующим вычислением пластичности.

Примечание — При такой нагрузке покрытие увеличивается в длину, а его ширина и толщина уменьшаются.

4.1.2 Средства измерений и вспомогательное оборудование

Применяют обычное серийное оборудование для механических испытаний, используемое в металловедческих лабораториях, например, приведенное в ГОСТ 11701, ГОСТ 1497, или оборудование для растяжения, приспособленное для микроскопического исследования в процессе испытания.

4.1.3 Подготовка образцов для испытаний

4.1.3.1 Образцы для испытаний вырубают или вырезают из металлической фольги или изготавливают одним из следующих способов:

— фотопечатью с помощью светочувствительных лаков или пленок, которые запрессовывают в соответствующую подложку. После проявления на подложке копии испытуемого образца на него наносят окончательное покрытие (см. приложение А);

— путем химического или электрохимического фрезерования до заданной формы из фольги, на которую был нанесен кислотостойкий материал с помощью шелкографии либо с помощью нанесения фоточувствительного слоя.

4.1.3.2 Образцы для испытаний должны иметь прямоугольную форму, при этом они могут быть расширены на концах во избежание их разрушения при закреплении (см. рисунок 2).

Примечание — Некоторые методы изготовления образцов могут вызвать образование микротрещин на их краях, что приводит к преждевременному разрушению и недостоверным результатам, этого можно избежать, если для подготовки образцов использовать фотопечать или гальванопластику.

Рисунок 2 — Пример образца для испытаний (с нанесенными метками)

Источник