- Методы определения дефектов поверхности

- Основные методы выявления дефектов стали, характеристика

- 3.4. Последовательность осмотра изношенных деталей, характерные признаки и причины повреждений

- Виды осмотров

- Последовательность осмотра

- Технологические особенности осмотра

- Характерные повреждения элементов механизмов

- Блоки

- Ходовые колёса

- Корпуса подшипников

- Валы и вал-шестерни

- Шлицевые валы

- Крюки

Методы определения дефектов поверхности

Визуальный осмотр. Капиллярный контроль. Контроль поверхностных дефектов электромагнитным способом.

Первым этапом проверки качества поверхности отливок является внешний визуальный осмотр. Он обязателен перед проведением дорогостоящих и подробных исследований.

Контроль выполняют визуально без применения увеличительных приборов (кроме случаев, оговоренных особо) на соответствие отливок техническим условиям; в некоторых случаях (при серийном и массовое производстве) – с использованием отливки-эталона.

Внешним осмотром могут быть обнаружены почти все дефекты поверхности (широкие трещины, расслоения, поверхностные повреждения, пригар, складчатость, ужимина, нарост, засор, залив, просечка). Для обнаружения мелких недостатков пользуются различными приборами и приспособлениями, позволяющими достигать 180-кратного увеличения.

Дефекты отливок выявляют выборочной механической обработкой, магнитной дефектоскопией, рентгеновским способом контроля и др. Периодичность контроля устанавливается в соответствии с техническими условиями отрасли или технологическими инструкциями предприятия. Рекомендованный объем контроля составляет 5 % от партии. Из крупных отливок проверяют каждую (100 %), мелкие и средние – выборочно (30-70 % их объема).

Капиллярные методы неразрушающего контроля

Схема капиллярной дефектоскопии Схема капиллярной дефектоскопии |

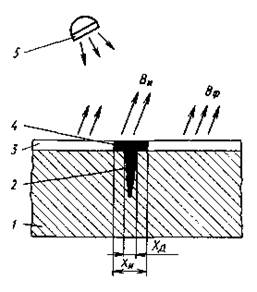

При визуальном контроле даже с использованием лупы удается обнаруживать только относительно грубые поверхностные или сквозные дефекты отливок. Для обнаружения более мелких несплошностей, тонких трещин или микропор, имеющих выход на поверхность отливки, используют капиллярную дефектоскопию

(ГОСТ 18353-79).

Сущность всех методов капиллярной дефектоскопии состоит в том, что на очищенную очистителем поверхность отливки 1 наносят тонкий слой индикаторной жидкости или суспензии — пенетранта, который под действием капиллярных сил проникает в мелкие поверхностные дефекты 2. Избыток пенетранта смывается очистителем, а на высушенную поверхность наносят слой проявителя 3, способного адсорбировать пенетрант, оставшийся в микродефектах. После выдержки, а при необходимости и тепловой сушки, на поверхности изделия над дефектом образуется так называемый индикаторный след 4 шириной cИ > cД , где cД — раскрытие дефекта, т.е. его размер на поверхности отливки. Этот след можно наблюдать невооруженным глазом или с помощью лупы небольшого увеличения. Обнаружение индикаторного следа, повторяющего характер дефекта, обусловлено либо его способностью люминесцировать под действием ультрафиолетового излучения, для чего используют источник ультрафиолетового излучения 5, либо его цветовым контрастом в видимом световом излучении. Поэтому по способу выявления дефектов наиболее широкое распространение из всех методов капиллярной дефектоскопии нашли методы люминесцентной и цветовой дефектоскопии. При люминесцентном методе более надежное выявление дефекта возможно благодаря существенному различию яркости свечения ВИ индикаторного следа дефекта и поверхности (фона) ВФ

Порядок проведения капиллярного контроля:

Схема капиллярного контроля: а – нанесение индикаторной жидкости; б – удаление ее излишков; в – нанесение проявляющего порошка; г – образование пятна на проявляющем порошке Схема капиллярного контроля: а – нанесение индикаторной жидкости; б – удаление ее излишков; в – нанесение проявляющего порошка; г – образование пятна на проявляющем порошке |

1. После подготовки (очистки, обезжиривания) поверхности контролируемой детали на нее наносят индикаторную жидкость, например смесь керосина со скипидаром с добавкой красителя. Жидкость проникает внутрь дефектов. Чтобы дефекты лучше и быстрее заполнялись, при нанесении жидкости повышают или понижают давление, воздействуют на деталь звуковыми или ультразвуковыми колебаниями или статической нагрузкой, подогревают жидкость, напыляют ее в виде аэрозоля.

2. После нанесения жидкость с поверхности убирают (вытирают или сдувают), но в дефектах она остается.

3. Далее струей газа, кистью или щеткой припудриванием наносят на поверхность проявитель. Это может быть, например, раствор каолина (белой глины) в этиловом спирте. Проявитель высыхает, в него всасывается из дефектов индикаторная жидкость, окрашивая места дефектов.

Дефекты выявляют внешним осмотром с помощью лупы; если применялись люминофоры, можно использовать фотодатчики. Капиллярным контролем выявляют дефекты шириной от 1 мкм, глубиной от 10 мкм и длиной от 0,1 мм.

Капиллярные методы применяют в заводских лабораториях и в цехах для определения поверхностных дефектов типа трещин, пор, рыхлот, волосовин и других нарушений сплошности на поверхностях деталей из жаропрочных неферромагнитных сплавов на основе меди и из пластмасс в деталях, имеющих сложную конфигурацию и не поддающихся контролю другими методами.

К основным техническим средствам капиллярного контроля относятся дефектоскопические материалы и ультрафиолетовые облучатели.

Дефектоскопические материалы (пенетрант, очиститель, проявитель и др.) должны быть технологически совместимыми, поэтому для контроля они поступают в виде наборов или сочетаний.

Проявитель может быть в виде порошка (сухой способ). Можно наносить в качестве проявителя растворы люминофоров (в летучем растворителе) — тогда дефект будет светиться в ультрафиолетовых лучах (беспорошковый способ). Если добавить в индикаторную жидкость краситель и после очистки от нее поверхности нагреть деталь, то жидкость выступит на кромки дефекта, испарится, а затвердевший краситель покажет расположение дефекта.

Гасители пенетранта представляют собой вещества для устранения (гашения) люминесценции или цвета на поверхности изделий после окончания контроля. В качестве гасителя используют водный раствор резорцина с ацетоном или с изоприловым спиртом.

а) Цветовой метод используется для выявления наличия поверхностных и сквозных трещин и пор в отливках. Дефекты на поверхности заполняют жидкостью (цветной, люминесцирующей, керосином).

Порядок проведения цветного контроля:

1. Поверхность отливки очищают обезжиривающими материалами (ацетоном, уайт-спиритом) и просушивают.

2. Затем кистью или пульверизатором наносят краситель, (красный), который состоит обычно из несколько компонентов.

3. Отливку выдерживают 2–10 мин.

4. Красную краску снимают ветошью, смоченной смесью керосина и трансформаторного масла, или удаляют специальными жидкостями.

5. Потом тонким слоем наносят белую краску, высушивают ее и выявляют дефекты.

Трещины с шириной раскрытия более 3 мкм проявляются в виде красных полос, пористость в виде отдельных красных точек.

б) Люминесцентный метод контроля основан на способности некоторых масел – пенетрантов (люминисцентных жидкостей ЛЖ4, ЛЖ6А и др.,) светиться при облучении ультрафиолетовыми лучами с длиной волны 315-400 нм.

1. При испытании контролируемую деталь после тщательной очистки погружают в масляную смесь и выдерживают 10–15 минут. При этом масло смачивает не только поверхность, но и проникает в дефектные места.

2. Затем изделие промывают струей водного раствора очистителя (синтетические моющие средства) под давлением 0,2 МПа при температуре 50 – 60ºС и просушивают теплым воздухом (30 – 40º) в течение 10 – 12с. Масло удаляется только с поверхности, тогда как полости дефектов остаются заполненными.

3. Далее на контролируемую поверхность наносят проявляющий состав (для ЛЖ4 – порошок оксида магния или углекислого магния, для ЛЖ6А – ацетоноспиртовый раствор белой нитроэмали). Проявитель наносят толщиной 10 мкм и выдерживают на воздухе 5 – 10 мин). Порошок извлекает жидкость, (масло) из полостей дефектов на поверхность и, смачиваясь ею, прилипает к поверхности.

4. При последующей обдувке детали воздухом или при стряхивании детали избыток порошка удаляется, а прилипшие за счет жидкости частицы обрисовывают контуры дефектов.

При облучении ультрафиолетовыми лучами трещины или поры, заполненные флуоресцирующей жидкостью, начинают светиться ярким темно-зеленым или зелено-голубым свечением. За счет флуоресценции жидкости (масла) в местах дефектов будет наблюдаться свечение (светящиеся пятна и линии)

После окончания контроля для устранения люминесценции используют гасители – водный раствор резорцина с ацетоном или с изоприловым спиртом.

Метод имеет высокую чувствительность. Минимальные размеры дефектов: 1 мкм по ширине и 10 мкм по глубине (глубина определяется по времени проявления).

Недостатки: использование токсичных, легковоспламеняющихся средств и вредного ультрафиолетового излучения. Требуется специально оборудованное помещение, строгое соблюдение мер техники безопасности и пожарной безопасности.

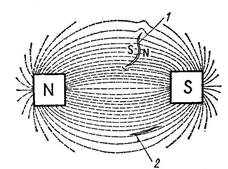

Магнитный поток, протекая по образцу, помещенному между двумя полюсами, огибает дефекты (трещины или другие препятствия), в результате чего происходит вспучивание магнитных силовых линий, создается поле рассеяния.

Схема магнитного метода контроля:

а – дефект расположен поперек магнитных силовых линий (поле рассеяния больше);

б – дефект расположен вдоль магнитных силовых линий (поле рассеяния отсутствует)

Существует несколько методов регистрации полей рассеяния над дефектами.

В зависимости от формы контролируемого изделия, необходимой чувствительности, производительности и разрешающей способности применяют феррозондовый, магнитографический, магнитно-порошковый и магнитно-люминесцентный методы регистрации дефектов.

Дата добавления: 2017-04-05 ; просмотров: 7800 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Основные методы выявления дефектов стали, характеристика

Выявление дефектов стали является одним из наиболее ответственных процессом её производства, именно благодаря правильным методам выявления проблемных деталей можно произвести своевременную их отбраковку и предотвратить дорогостоящие последствия их использования.

В производстве стальных изделий можно выделить четыре основных метода определения дефектов: магнитный, люминесцентный, рентгеновский и ультразвуковой.

Для выявления поверхностных дефектов чаще всего используют люминесцентный и магнитные методы.

Магнитный метод заключается в намагничивании стали и покрытии её магнитным порошком или специальной суспензией, в результате чего, благодаря тому, что в месте дефекта магнитный поток рассеивается и выходит на поверхность, часть суспензии или порошка остаются на испытуемой детали в местах дефекта. Тем самым место дефекта помечается и становится заметным глазу человека.

Люминесцентный метод представляет собой погружение испытуемой детали в ванну с флуоресцирующим раствором, её выдержке там, и последующем промытии водой. После завершения процедуры промытия детали водой и высушки, проводится облучение ультрафиолетовым светом, в результате чего оставшейся в микротрещинах раствор начинает подсвечиваться, тем самым сигнализируя о наличии дефекта.

Для более глубокого и качественного исследования используются другие методы обнаружения дефектов: рентгеновский и ультразвуковой.

Рентгеновский метод заключается в выявлении дефектов на основе их просвета при помощи рентгеновских лучей, которые проходя через деталь, в зависимости от плотности участков детали будут по-разному просвечиваться на выходе. Наличие светлых пятен сигнализирует о дефектах детали.

Ультразвуковой метод, пожалуй, является наиболее прогрессивным и качественным способом определения разнообразных дефектов, как на поверхности, так и внутри детали.

Действие этого метода основано, на различной скорости ответа ультразвуковых волн, при прохождении участков с разной плотностью, которые являются сигналом образования дефекта.

Используя данный метод, можно определить не только наличие брака, но и определить глубину залегания дефекта, что весьма важно в принятии решения о выбраковке деталей.

Наряду магнитным методом определения дефектов стали довольно часто используется рентгеновский, люминесцентный и ультразвуковой метод диагностики металла.

Источник

3.4. Последовательность осмотра изношенных деталей, характерные признаки и причины повреждений

Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

Установление причины разрушения или отказа – ответственный этап в работе ремонтных служб, позволяющий определить мероприятия по повышению безотказности механизма. Внешние признаки разрушения деталей всегда оставляют характерные следы, по которым можно определить причину повреждения. Знание причины позволяет установить необходимые воздействия для предотвращения аналогичных отказов.

Последовательность выяснения причины отказа, поломки начинается с осмотра разрушенной детали. При этом следует соблюдать такую последовательность операций:

- Осмотреть наружный вид разрушенного механизма, отметив целостность и характер разрушения корпусных и соединительных деталей.

- Провести частичную разборку механизма с целью освободить разрушенный узел.

- Осмотреть рядом расположенные детали и узлы, отметив наличие или отсутствие разрушений и повреждений.

- Доставить отказавший узел в мастерскую и разобрать его.

- Определить условия работы машины, предшествующие отказу.

- Зафиксировать наработку отказавшей детали.

- Установить характер (вид) разрушения.

- Осмотреть разрушенную деталь, проанализировав схему напряжённого состояния и последовательность разрушения.

Виды осмотров

По назначению осмотры разделяются на следующие виды:

- эксплуатационный;

- специализированный;

- экспертный (технический осмотр).

Виды осмотров отличаются друг от друга объёмом обследования, формой регистрации и назначением результатов.

Задачей эксплуатационного осмотра является выявление повреждений (дефектов) и поиск неисправностей оборудования при проведении технического обслуживания в сроки, регламентированные эксплуатационной документацией, и регистрация результатов осмотров в эксплуатационной документации. Проводится эксплуатационным персоналом при проведении технического обслуживания.

Специализированный осмотр проводится в объёмах, определяемых документацией по техническому диагностированию. Основной задачей является определение технического состояния оборудования для планирования сроков технического обслуживания, ремонта оборудования, поиска неисправностей. Выполняется специалистами ремонтных служб предприятия или специализированных предприятий во время ревизий и наладок оборудования.

Технический (экспертный) осмотр проводится представителями уполномоченных или специализированных (экспертных) организаций. Срок и объём осмотра определён нормативно-правовыми актами по охране труда или организационно-методическими документами по проведению экспертного обследования. Задачей является определение соответствия технического состояния, качества монтажа, ремонта, модернизации и условий эксплуатации оборудования требованиям безопасности с целью определения возможности дальнейшей эксплуатации.

Последовательность осмотра

Порядок проведения осмотров оборудования основывается на последовательном обследовании элементов оборудования по кинематической цепи их нагружения, начиная от привода до исполнительного элемента. Для этого изучается конструкция оборудования, состав и взаимодействие элементов. Осмотр начинается с опорных элементов оборудования. При обнаружении дефектов на опорных деталях, следует ожидать их наличия и на других элементах оборудования. Такими элементами являются подшипниковые опоры и их крепление к фундаменту.

Технологические особенности осмотра

Процесс осмотра, как и все технологические операции, имеет три стадии:

- Подготовительная стадия осмотра включает в себя:

- разработку последовательности осмотра;

- предварительный обзор места установки оборудования;

- опрос эксплуатационного персонала, при необходимости, представителей монтажных, наладочных организаций, участвующих в проведении работ, о ранее обнаруженных неисправностях, проведенных заменах деталей;

- подготовку технических средств и регистрационных форм, инструктаж лиц, участвующих при производстве работ.

- Рабочая стадия – выполнение заранее разработанного алгоритма детального осмотра элементов оборудования. Вначале проводится общий внешний осмотр оборудования и окружающих его объектов.

В процессе предварительного обзора специалист бегло знакомится с местом установки оборудования. При общем осмотре изучается картина состояния оборудования, применяется при периодических осмотрах оборудования эксплуатационным персоналом.

Детальный осмотр – осмотр конкретных элементов оборудования. Детальному осмотру должен предшествовать общий осмотр.

Общий и детальный осмотр может проводиться при статическом и динамическом режимах работы оборудования. При статическом режиме элементы оборудования осматриваются в неподвижном состоянии. Осмотр оборудования при динамическом режиме производится на рабочей нагрузке, холостом ходу и тестовых нагружениях (испытаниях).

Осмотр оборудования при включении или остановке механизма ориентируется в основном на контроль качества затяжки резьбовых соединений, отсутствие трещин корпусных деталей, целостность соединительных элементов. В рабочем режиме дополнительно проверяются биение валов, муфт, утечки смазочного материала, отсутствие контакта подвижных и неподвижных деталей.

При осмотре могут быть применены три основные способа:

- при концентрическом способе осмотр ведётся по спирали от периферии элемента к его центру, под которым обычно понимается условно выбранная точка;

- при эксцентрическом способе осмотр ведётся от центра элемента к периферии (по развёртывающейся спирали);

- при фронтальном способе осмотр ведётся в виде линейного перемещения взгляда по площади элемента от одной границы к другой.

Во время проведения осмотра проводятся черновые записи результатов. Каждый осматриваемый элемент оборудования должен иметь запись о результатах осмотра. Фотоснимки, зарисовки должны быть дополнением к записи. Записи ведутся в последовательности проведения осмотра, и их форма должна максимально соответствовать форме отчётного документа. Зарисовки мест повреждений выполняются на заранее подготовленных чертежах и эскизах элементов оборудования.

По видам съёмка места происшествия делится на:

- ориентирующая фотосъёмка должна запечатлеть общую картину расположения оборудования на фоне окружающей местности или помещения;

- обзорная фотосъёмка непосредственно фиксирует место проведения осмотра более крупным планом;

- узловая фотосъёмка запечатлевает отдельные “узлы” – наиболее важные места оборудования, проводится с нескольких точек, в максимальном масштабе в зависимости от условий;

- детальная фотосъёмка применяется для фиксации отдельных выявленных дефектов элементов или деталей оборудования, например, трещин, вмятин, зазоров и так далее.

Регистрационные формы – это определённый порядок записей результатов опроса, собственно осмотра и дополняющие их графические изображения деталей и объекта в целом: рисунки, эскизы, чертежи, фотоснимки и тому подобное. На графических изображениях должны обозначаться: точка начала осмотра и направление, места расположения обнаруженных дефектов и повреждений. В дополнение к рисункам могут использоваться фотоснимки, на которых выделяются места выявленных неисправностей.

Идентификация дефектов и повреждений – отнесение неисправностей к определённому классу или виду (усталость, износ, деформация, фреттинг-коррозия и тому подобное). Идентификация выявленных дефектов и повреждений осуществляется путём сравнения их характерных признаков с известными образцами или описаниями, которые для удобства пользования собираются и систематизируются в иллюстрированных каталогах (таблица 3.1).

Таблица 3.1 – Пример каталога (базы данных) описаний неисправностей, дефектов и повреждений

| Внешний вид повреждения | Описание повреждения | Причины возникновения |

|---|---|---|

| Осповидное выкрашивание упорного подшипника | Воздействие переменных нагрузок при напряжениях в материале, достигающих предела выносливости |

| Пластические сдвиги металла зубьев | Перегрузка механизма Низкое качество термообработки |

Характерные повреждения элементов механизмов

Блоки

Основными дефектами блока являются:

- износ ручья;

- износ отверстия блоков под подшипники;

- трещины и обломы реборд.

Допускаются без ремонта отклонения от профиля ручья у блоков диаметром до 300 мм не более, чем на 2 мм; у блоков диаметром свыше 300 мм не более 3 мм. При износе, превышающем 40% первоначального радиуса ручья, разрешается наплавка ручья с последующей обработкой до чертёжных размеров.

Ходовые колёса

Основными дефектами ходовых колёс являются:

- износ поверхности катания;

- износ реборд по толщине;

- износ отверстия под подшипники.

Допустимый без ремонта износ поверхности катания допускается не более 2% диаметра обода. При этом не допускается разность диаметров колёс, связанных кинематически, более 0,5% от диаметра поверхности катания. При износе поверхности катания, превышающем указанные величины, ходовое колесо необходимо ремонтировать наплавкой. Допустимый износ реборд не более 50% толщины.

Корпуса подшипников

Основными дефектами корпусов подшипников являются:

- трещины;

- износ отверстия под подшипники.

Допускается ремонтировать заваркой одну несквозную трещину. При износе, превышающем допустимый, отверстия стальных корпусов подшипников ремонтируют наплавкой, чугунные корпуса бракуют.

Валы и вал-шестерни

Основными дефектами валов и валов-шестерней являются:

- трещины;

- скручивание;

- прогиб;

- износ шейки под подшипники;

- износ поверхности вала под сопрягаемую деталь;

- износ шлицев по ширине;

- износ зубьев по толщине;

- выкрашивание рабочей поверхности зубьев.

Соответственно, работоспособность валов обеспечивается:

- прямолинейностью;

- правильным расположением;

- отсутствием следов износа посадочных поверхностей;

- целостностью шпоночных и шлицевых соединений.

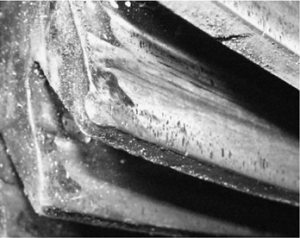

Шлицевые валы

Визуально проверяют качество внешнего вида поверхностей валов. На рабочих поверхностях валов не допускаются трещины, забоины, вмятины, закаты, расслоения металла. На переходных галтелях не допускаются риски, подрезка. Резьбовые поверхности не должны иметь более двух сорванных ниток. Валы с трещинами подлежат браковке. Скрученные валы не ремонтируются и подлежат браковке.

Допустимый прогиб для валов с частотой вращения более 500 об/мин до 0,1 мм на 1 м длины, но не более 0,2 мм на всю длину вала. Для валов с частотой вращения меньше 500 об/мин допускается прогиб до 0,15 мм на 1 м длины, но не более 0,3 мм на всю длину вала. При прогибе более допустимого необходима правка вала, причём при прогибе до 0,016 длины вала допускается правка в холодном состоянии, свыше – с подогревом. Гарантированный минимальный натяг в сопряжении вал-подшипник должен быть сохранён.

Основными дефектами осей являются:

- трещины;

- изгибы, прогибы;

- износ шеек под подшипник;

- износ шейки под сопрягаемую деталь.

Оси с трещинами подлежат браковке.

Крюки

Основными дефектами крюков являются:

- трещины и надрывы на поверхности;

- износ зева;

- повреждение резьбы на хвостовике под гайку;

- изгиб тела крюка (отгибание).

Трещины и надрывы на поверхности крюка ремонту не подлежат, крюк бракуется. Допустимый износ зева крюка 10% от высоты его сечения. Допустимый отгиб зева – увеличение прохода до 5%. Срывы и износ резьбы на хвостовике и изгиб крюков не допускаются. Такие крюки ремонту не подлежат и бракуются.

Источник