Архитектоника грузовых вагонов

Описание особенностей конструкций грузовых вагонов бывшего СССР, России и Украины

пятница, 11 января 2008 г.

Буксовые узлы

Общий вид колесной пары с буксовым узлом приведен на рис. 2.13.

Буксовый узел (рис. 2.13) устанавливается на шейку оси и представляет собой достаточно герметичную конструкцию с верхними приливами и боковыми ограничителями для взаимодействия с боковой рамой тележки.

Разрез буксового узла приведен на рис. 2.14.

Буксовый узел включает: 1 и 2 — передний и задний цилиндрические роликовые подшипники; 3 — корпус буксы; 4 — лабиринтное кольцо; 5 — лабиринтную впрессованную часть корпуса буксы; 6 — уплотнительное кольцо; 7 — крепительную крышку; 8 — уплотнительное кольцо; 9 — крепительную шайбу; 10 — смотровую крышку; 11 — крепительный болт; 12 — шайбу; 13 — болты крепления смотровой крышки.

Кратко рассмотрим предназначение основных составных частей буксового узла.

Корпус буксы ( 3) предназначен для размещения элементов буксового узла и смазки. Конструкция корпуса буксы определяется схемой опирания рамы тележки на буксовый узел.

Лабиринтное кольцо( 4) и лабиринтная часть ( 5) корпуса, образуя четырехкамерное бесконтактное уплотнение, препятствуют вытеканию смазки из буксы и попаданию в нее механических примесей.

Крепительная крышка ( 7) фиксирует наружные кольца подшипников и герметизирует корпус буксы с наружной стороны.

Смотровая крышка ( 10) предназначена для осмотра на пунктах технического обслуживания переднего подшипника и контроля состояния смазки, а также обеспечения обточки колесной пары без демонтажа букс.

Роликовые подшипники ( 1 и 2) являются главной составной частью буксового узла, а все остальные элементы предназначены для обеспечения их надежной работы.

Схемы подшипников приведены на рис. 2.15.

Рис. 2.15. Роликовые радиальные подшипники:

а) с короткими цилиндрическими роликами однорядные с одно бортовым внутреннем кольцом на горячей (прессовой) посадке; б) с короткими цилиндрическими роликами однорядные с безбортовым внутреннем кольцом и плоским упорным кольцомна горячей (прессовой) посадке.

1 — наружное кольцо; 2 — ролики; 3 — внутреннее кольцо;

4 — сепаратор; 5 — упорное кольцо

Общий вид роликовых подшипников приведен на рис. 2.16.

Рис. 2.16. Общий вид роликовых цилиндрических

подшипников

Каждый подшипник состоит из внутреннего и наружного колец. Между кольцами помещаются ролики, которые с помощью сепаратора (клетки) удерживают их на одинаковом расстоянии друг от друга.

Внутреннее кольцо подшипника устанавливается на шейку оси колесной пары с натягом (неподвижно), а наружное кольцо свободно входит в корпус буксы. Поворачиваясь вместе с осью, внутреннее кольцо увлекает за собой ролики, каждый из которых вращается вокруг своей оси и перекатывается между наружным и внутренним кольцами по дорожкам качения. Свободное перемещение роликов обеспечивается радиальным и осевым зазорами, а также осевым разбегом [3, 8].

Для работы роликовых подшипников с минимальным сопротивлением их заправляют (смазывают) консистентной (густой) смазкой ЛЗ-ЦНИИ (летне-зимняя, т. е. всепогодная).

Важной составной частью являются элементы торцевого крепления внутренних колец подшипников на шейке оси (рис. 2.17).

а — корончатой гайкой; б — торцевой шайбой:

1 — шестигранная гайка; 2 — стропорная планка; 3 — болт; 4 — торцевая шайба; 5 — упорное кольцо; 6 — стопорная шайба

В выпускаемых раньше колесных парах (РУ1-950) дополнительное крепление внутренних колец подшипников осуществляется с помощью корончатых торцевых гаек, стопорных планок и ботов M12 для крепления планок (рис. 2.18).

Рис. 2.18. Буксовый узел с цилиндрическими подшипниками и крепительной гайкой M110x4:

1 — корпус буксы; 2 — лабиринтная впрессованная часть корпуса буксы; 3 — лабиринтное кольцо; 4 и 5 — подшипники; 6 — крепительная гайка; 7 — крепительная крышка; 8 — болт; 9 — шплинт; 10 — крепительная планка; 11 — упорное кольцо;

12 — смотровая крышка; 13 — уплотнительное кольцо; 14 — болты крепления смотровой крышки; 15 — уплотнительное кольцо

Корончатые гайки обычно изготавливают шестигранными с одиннадцатью пазами для постановки стопорной планки. Планку укрепляют в пазу торца оси двумя болтами, скрепляемыми вязальной проволокой.

В современных колесных парах типа РУ1Ш-950 (буквы в обозначении: Р — роликовая, т. е. для роликовых подшипников; У — унифицированная, т. е. для грузовых и пассажирских вагонов; Ш — крепление подшипников при помощи шайбы) для торцевого крепления подшипников применяются специальные шайбы (рис. 2.17). Для стопорения болтов от самоотвинчивания используется объединенная стопорная отгибная шайба.

Надежность работы буксового узла во многом зависит от тщательности монтажа (сборки) его на шейке оси колесной пары. Количество операций по монтажу букс с роликовыми подшипниками и их последовательность зависят от способа посадки (установки) их на шейку оси.

На рис. 2.19 приведен алгоритм (последовательность) монтажа буксового узла с роликовыми подшипниками при прессовой посадке.

Опыт эксплуатации буксовых узлов показал, что главными причинами выхода их из строя (отказов) являются допускаемые нарушения технологии при подборе и монтаже роликовых подшипников на шейку оси, а также несовершенства элементов корпуса буксы.

С целью повышения работоспособности буксовых узлов у современных вагонов они выполняются с кассетными подшипниками полной заводской сборки.

Так в 2005 году ФГУП Уралвагонзавод направил в опытную эксплуатацию партию тележек с кассетными буксовыми узлами (рис. 2.20).

Сущность кассетного буксового узла состоит в том, что он выполняется из нескольких частей: адаптера; полимерной износостойкой вставки на адаптер и кассетного подшипникового узла.

Полимерная износостойкая вставка взаимодействует с опорной поверхностью боковой рамы тележки и предохраняет адаптер от чрезмерных износов.

Рис. 2.20. Кассетный подшипниковый узел:

1 — уплотнительный кожух с упругими сальниками; 2 — упорное кольцо; 3 — стопорная шайба; 4 — крепительные болты; 5 — передняя крепительная крышка; 6 — внутреннее кольцо; 7 — наружное кольцо; 8 — сепаратор; 9 — среднее дистанционное кольцо; 10 — комплект конических роликов; 11 — задняя крепительная крышка

Адаптер выполняет роль верхней части обычного корпуса буксы, т. е. перераспределяет нагрузки от боковой рамы тележки на подшипники и имеет приливы для ограничения продольных, поперечных и угловых смещений колесной пары относительно рамы тележки.

Адаптер устанавливается на кассетный подшипниковый узел (рис. 2.20).

Кассетный подшипниковый узел представляет собой готовую к установке конструкцию, отрегулированную на заводе-изготовителе, заправленную смазкой и снабженную внутренними уплотнениями. Он имеет меньшие размеры и массу (55 кг), чем типовой буксовый узел (105 кг), а также требует меньшее количество смазки на заправку узла.

Подшипниковый узел состоит из двухрядного подшипника с коническими роликами, включающего два ряда внутренних колец 6, двух комплектов конических роликов 10, двух сепараторов 8 и единого наружного кольца 7, выполняющего роль корпуса буксы. Положение подшипника на шейке оси фиксируется передней 5 и задней 11 крепительными крышками, а также тремя упорными кольцами (передним 2, средним дистанционным 9 и задним).

Задняя 11 крепительная крышка за счет натяга имеет тугую (прессовую) посадку на шейке оси, а передняя крышка 5 крепится к торцу оси тремя болтами 4, которые фиксируются от самопроизвольного отворачивания стопорной шайбой 3. Герметизация подшипника от проникновения пыли и влаги обеспечивается уплотнительными кожухами 1 (передним и задним) с упругими сальниками (манжетами).

Буксовые узлы являются чрезвычайно ответственными элементами ходовых частей вагонов. Каждая, подчас незначительная, их неисправность может привести к отказу в работе и угрожает безопасности движения поездов.

Основным признаком возможной неисправности буксового узла вагона является, как правило, повышенный нагрев корпуса буксы. Однако встречаются такие неисправности роликовых подшипников, которые на первоначальной стадии не вызывают нагрева букс, но представляют серьезную угрозу для безопасности движения поездов. Поэтому при встрече поездов в пунктах технического обслуживания необходимо выявлять возможные неисправности буксовых узлов как по температурным режимам, так и по внешним признакам.

Причинами повышенного нагрева букс могут являться: а) излишнее количество смазки, что приводит к неравномерному нагреву верхней части корпуса буксы и вытеканию смазки из лабиринтной части буксы; б) заедание в лабиринте вследствие отсутствия зазора между лабиринтной частью корпуса буксы и лабиринтным кольцом, что приводит к повышенному нагреву задней части корпуса буксы; в) ненормальная работа роликовых подшипников из-за: разрыва внутреннего кольца, малого осевого и радиального зазоров в подшипниках, излома или износа сепаратора, потери смазкой своих свойств, неправильной сборки подшипников и других деталей, попадания посторонних тел (песок, металлические включения и т. п.), неправильной сборки тележки (перекос рамы и др.).

При ремонте вагонов должны соблюдаться определенные правила.

Сварочные работы на вагонах и тележках, оборудованных колесными парами с буксами на роликовых подшипниках, должны выполняться так, чтобы подшипники не были включены в сварочную цепь. При этом запрещается использовать рельсы в качестве обратного провода. Подвод тока должен осуществляться по двухпроводной системе с присоединением обратного провода от источника питания дуги и непосредственно вблизи места сварки так, чтобы сварочная цепь не замыкалась через буксы, автосцепку, редукторы и другие разъемные соединения. Во всех случаях сварочные машины и трансформаторы должны быть тщательно изолированы от ремонтных путей.

Категорически запрещается производить обмывку колесных пар с буксовыми узлами, тележек с колесными парами и вагонов на колесных парах, буксовые узлы которых в дальнейшем не подлежат демонтажу.

Источник

НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ТЕЛЕЖЕК

Тележки — ходовые части вагона. Они должны обеспечивать безопасность движения вагона по рельсовому пути с необходимой плавностью хода и наименьшим сопротивлением движению.

Тележки состоят обычно из следующих основных частей:

- колесных пар,

- буксовых узлов,

- рессорного подвешивания, рамы,

- надрессорной балки с опорами кузова

- и тормозной передачи.

В конструкциях трех- и четырехосных тележек возможно наличие и других частей — соединительной балки, шкворневой балки, балансиров и др.

Тележки вагонов классифицируются по следующим признакам: назначению, числу осей, устройству рессорного подвешивания, способу передачи нагрузки от кузова на ходовые части, а также от надрессорной балки на раму тележки, устройству буксовой связи и конструкции рамы.

По назначению тележки делятся на грузовые и пассажирские. Тележки пассажирских вагонов обычно отличаются от тележек грузовых вагонов наличием люлечного устройства и двух ступеней подвешивания.

По числу осей тележки бывают двух-, трех-, четырехосные и многоосные. Наибольшее распространение получили двухосные тележки.

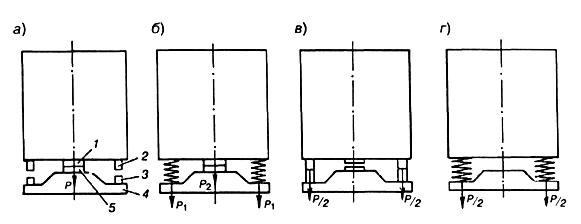

По способу передачи нагрузки от кузова различают тележки с опиранием кузова: на подпятник тележки (рис. а); на подпятник и упругие фрикционные скользуны (рис. б); непосредственно на скользуны (рис. в); на упругие элементы тележки (рис.г).

Схемы опирания кузова на тележки:

а — через подпятник; б — подпятник и упругие скользуны; в — скользуны; г — центральное рессорное подвешивание; 1 — пятник кузова; 2 — скользун кузова; 3 — скользун тележки; 4 — надрессорная балка; 5 — подпятник надрессорной балки

Первый и второй способы применяют в грузовых вагонах. При этом наличие упругих фрикционных скользунов обеспечивает гашение колебаний боковой качки кузова и виляния тележки. Третий способ характерен для пассажирских вагонов локомотивной тяги. Его достоинства — высокие ходовые качества за счет гашения колебаний виляния тележки и исключения боковой качки кузова. Четвертый способ используется в скоростных пассажирских вагонах и вагонах дизель-поездов.

По способу передачи нагрузки от надрессорной балки па раму различают тележки: с непосредственной передачей нагрузки на две боковые рамы (см. рис. а); через упругие элементы (см. рис. б, г); через упругие элементы, установленные в люльке (см. рис. в).

Первый способ применяется в тележках грузовых вагонов с буксовым подвешиванием, второй — в тележках грузовых вагонов с центральным подвешиванием и в тележках пассажирских вагонов с безлюлечной центральной ступенью подвешивания, третий — в тележках пассажирских вагонов с люлечной центральной ступенью подвешивания.

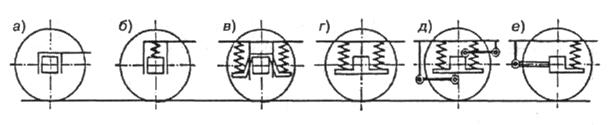

По способу связи рамы с буксами тележки бывают: с челюстной связью (рис. а) — со свободным опиранием рамы на буксы и ограничением перемещений букс относительно рамы за счет направляющих челюстей (в тележках грузовых вагонов); с упругой челюстной связью (рис. б) — с опиранием рамы на буксы через упругие элементы (в тележках грузовых вагонов); с упругой балансирно-челюстной связью (рис.в) — с опиранием рамы на буксы через пружины и балансиры (в тележках вагонов электропоездов); с упругой шпинтонно-бесчелюстной связью (рис.г) — с опиранием рамы на кронштейны корпуса буксы через пружины и наличием специальных устройств — шпинтонов, ограничивающих перемещения букс в горизонтальной плоскости (в тележках пассажирских вагонов); с упругой поводково-бесчелюстной связью (рис. д) —с опиранием рамы на кронштейны корпуса буксы через пружины и наличием дополнительной связи между ними в виде продольных поводков (в тележках скоростных пассажирских вагонов); с упругой рычажно-бесчелюстной связью (рис. е) — с опиранием рамы на кронштейн корпуса буксы через пружину с одной стороны и наличием связи ее с рычагом корпуса буксы с другой стороны (в тележках вагонов дизель-поездов).

Схемы связи рамы тележки с буксами:

а — с челюстной связью; б — с упругой челюстной связью; в — с упругой балансирно-челюстной связью;

г — с упругой шпинтонно-бесчелюстной связью; д — с упругой поводково-бесчелюстной связью; е — с упругой рычажно-бесчелюстной связью

Конструкция связи колесной пары с рамой тележки оказывает существенное влияние на величину горизонтальных поперечных сил и виляние колесных пар.

По конструкции рамы различают тележки с одной жесткой штампосварной рамой и с двумя литыми боковыми рамами, нежестко связанными между собой.

К параметрам , характеризующим технико-экономические показатели тележек, относятся:

- собственная масса,

- база (расстояние между центрами крайних осей у двух- и трехосных тележек и между серединами рессорных комплектов сочлененных тележек для четырехосных),

- тип и параметры рессорного подвешивания,

- расстояние от уровня головок рельсов до опорного узла тележки,

- рессорная база,

- тип тормоза

- и конструкционная скорость.

Важное значение с точки зрения пригодности вагона для эксплуатации имеют его ходовые качества, которые определяются конструкцией тележек и параметрами рессорного подвешивания. Ходовые качества вагона характеризуются устойчивостью его против схода с рельсов, плавностью вписывания в кривые участки пути, величиной вертикальных и горизонтальных динамических сил и ускорений, а также показателем плавности хода.

Для того чтобы тележки обеспечивали требуемые ходовые качества вагону, они должны иметь рациональную конструктивную схему и оптимальное значение параметров рессорного подвешивания. В опорах кузова на тележки должно быть достаточное трение, необходимое для гашения колебаний виляния и ограничения поворота тележки относительно кузова.

Источник