- Способы охлаждения пресс форм

- Форум о полимерах ПластЭксперт

- Охлаждение шустрых пресс-форм

- Охлаждение шустрых пресс-форм

- Re: Охлаждение шустрых пресс-форм

- Re: Охлаждение шустрых пресс-форм

- Re: Охлаждение шустрых пресс-форм

- Re: Охлаждение шустрых пресс-форм

- Re: Охлаждение шустрых пресс-форм

- Re: Охлаждение шустрых пресс-форм

- Re: Охлаждение шустрых пресс-форм

- Re: Охлаждение шустрых пресс-форм

- Нагрев и охлаждение пресс-формы

- Нагрев пресс-форм индукционными электронагревателями

- Нагрев пресс-формы нагревателями сопротивления

- Регулировка температуры для литьевого формования

Способы охлаждения пресс форм

В сфере охлаждения пресс-форм в последние годы появилось несколько инновационных технологий. Все они стали результатом попыток улучшить периоды циклов у прессованных пластмассовых деталей, что было должно отразиться на производительности и издержках…

В сфере охлаждения пресс-форм в последние годы появилось несколько инновационных технологий — газовое, вспомогательное, турбулентно-поточное и пульсовое охлаждение, конформное охлаждение, технология тепловых труб, использование BeCu или медных сплавов. Все они стали результатом попыток улучшить периоды циклов у прессованных пластмассовых деталей, что было должно повысить производительность и снизить производственные издержки.

Технологии тепловых труб, возможно, обладают самым большим потенциалом, но они не могут быть лучшим выбором во всех ситуациях. В 2006 году на выставке NPE, проходившей в Чикаго, была представленна технология охлаждения, разработанная в Австралии, компанией под названием Ritemp. Впечатляла ее простота и способ решения всех проблем, присущих технологии тепловых труб.

Главное предназначение технологии формового охлаждения Ritemp™ заключается в решении одной из главных проблем процесса формования, а именно изменение температуры поверхности у пресс-формы. Ritemp™ обеспечивает выравнивание температуры пресс-формы независимо от геометрической формы детали, при этом полностью исчезают горячие участки.

Как работает Ritemp™

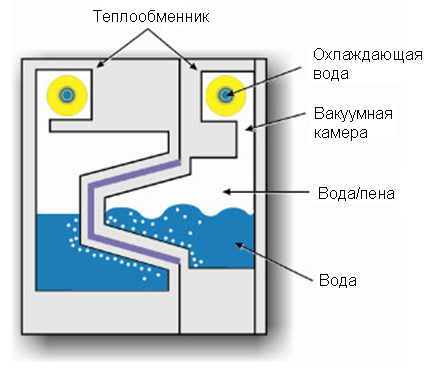

Запатентованная технология Ritemp™ разрабатывалась и тестировалась более 30 лет. Она упрощает требования по проектированию и изготовлению формового охлаждения, заменяя водопроводы, сделанные сверлами, «холодильной камерой» или водяным карманом, который полностью обволакивает поверхности, обрабатываемые формовым охлаждением. Водяная камера гарантирует равномерное распространение тепла без конструктивных уступок, которые часто ограничиваются водопроводами, сделанными сверлами, или конформными контурами охлаждения. Камера представляет собой герметичный модуль, частично заполненный водой, который создает среду, позволяющую воде пройти фазовый переход при низкой температуре. Можно увидеть, что технология Ritemp использует некоторые уникальные свойства воды.

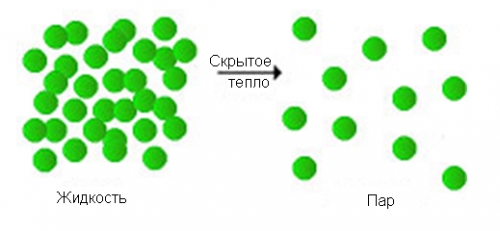

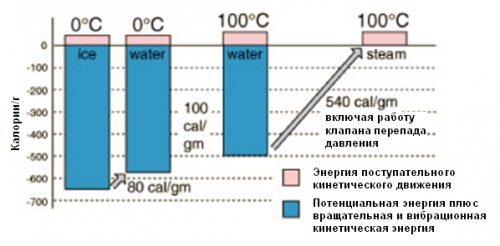

Особенно скрытое тепло, появляющееся при парообразовании, и скрытое тепло плавления. Удельное скрытое тепло парообразования представляет собой количество тепла, необходимое для конвертирования единицу массы жидкости в пар без изменения температуры. У каждой жидкости своя теплоемкость. Высокая теплоемкость – это способность объекта поглощать энергию при слабом повышении температуры. Удельное тепло жидкой воды в калориях составляет 1.0 калории/грамм на градус Цельсия.

Однако, когда жидкость проходит фазовый переход, ее способность передавать тепло значительно возрастает. Вода, обладает обычной точкой кипения на уровне 100ºC, удельное скрытое тепло парообразования составляет 540 калорий/г. Это означает, что для конвертации 1.00 грамма воды при 100ºC в 1.00 грамм пара при 100ºC, вода должна поглотить 540 каллорий тепла. И наоборот, когда 1 грамм пара при 100ºC конденсируется и производит 1 грамм воды при 100ºC, то в окружающую среду будет высвобождено 540 калорий.

Энергия, участвующая в фазовых переходах воды.

Данные, полученные при фазовом переходе парообразования, позволяют предположить, что давление равно одной стандартной атмосфере. При создании вакуума снижается температура фазового перехода. Это условие действительно повышает теплоемкость, которую вода может переносить во время прохождения фазового перехода при комнатной температуре. Количество калорий, необходимое для нагрева воды до 100 градусов Цельсия, остается невостребованным и поэтому по-прежнему доступно. Это количество составляет около 83 калорий. Таким образом, вода, проходящая фазовый переход при комнатной температуре, может переносить 623 калории/грамм.

Поэтому, находясь в герметичной камере в условиях вакуума в момент начала процесса формования, горячая пластмасса нагревает сталь пресс-формы, в результате чего температура воды в камере повышается, и начинается кипение или парообразование жидкости (фазовый переход).

При помощи теплообменников водный пар превращается обратно в жидкость (фазовый переход), и повторно используется в камере. Течение воды и/или охлаждающего агента к конденсатору контролируется системой контроля температуры пресс-формы Ritemp™, которая измеряет и направляет течение воды по конденсатору с целью регулирования фазового перехода, в результате чего осуществляется температурный контроль камеры. К преимуществам можно отнести снижение издержек на проведение операций, проектирование и производство, а также значительное повышение производительности.

Решение Ritemp™ и его преимущества

— Холодильная камера окружает деталь, обеспечивая равномерный контроль охлаждения и тепла.

— Воздух выводится из холодильных камер до обработки, что позволяет воде вскипать при очень низких температурах.

— Произведенный пар поднимается к верхней части пресс-формы, где конденсируется специально спроектированными теплообменниками.

— Вода всегда будет кипеть в месте самой высокой температуры и конденсироваться в месте самой низкой.

— Тепло извлекается из пресс-формы посредством конвертации в «Скрытое тепло парообразования».

— Этот процесс гарантирует, что температуре в пресс-форме будет автоматически выравниваться, поддерживая таким образом сохранение одинаковых условий.

— Исчезает потребность в одновременной работе большого количества контуров охлаждения при различных температурах.

— Так как кислород не может проникнуть в холодильные обрабатывающие камеры, коррозия отсутствует.

— Контроль тепла и охлаждения при помощи технологии Ritemp™, контролирующей температуру в пресс-форме.

Десять главных преимуществ Ritemp™

— Рост доходов компаний, занимающихся формованием и производством пресс-форм

— Ускорение циклов

— Снижение процента бракованных деталей

— Исчезновение коррозии пресс-формы

— Снижение или исчезновение деформации деталей

— Снижение издержек при производстве пресс-форм

— Снижение инженерных расходов для пресс-форм

— Устранение конденсации – пресс-форма не «потеет»

— Снижение расходов на энергию

— Снижение расходов на техническое обслуживание и увеличение эффективного времени.

Устройство контроля температуры в пресс-форме Ritemp™

— Контроллер включает и выключает подачу охлаждающего агента в зависимости от температуры пресс-формы.

— Контроль представляет собой замкнутый контур. Сенсоры, установленные во всех камерах, точно измеряют температуру системы.

— При необходимость он также может контролировать нагревательный элемент для предварительного нагрева пресс-формы.

— Стандартная модель включает две зоны и подходит для большинства систем. Также имеется контроллер для шести зон.

Контроллер температуры в пресс-форме Ritemp™.

Пример применения для электрической детали

В данной конкретной области существующие проблемы имеют много граней. Конечному пользователю было необходимо увеличить производство деталей, чтобы соответствовать запросам рынка, поддерживать качество деталей при производстве более семи миллионов единиц в год, а также снизить издержки.

При помощи имеющейся производственной пресс-формы с двумя каналами был изготовлен распределительный ящик весом 15 грамм (см. рисунок), толщина критической стенки составила 1.5 мм, использовался материал Noryl. Время цикла – 18 секунд. Устройство Ritemp™ использовалось во время проектирования и изготовления нового производственного инструмента с четырьмя каналами для создания аналогичной детали.

Распределительный ящик весом 15 грамм, изготовлен при помощи производственного инструмента с двумя каналами.

Результаты работы Ritemp™

Время цикла у нового инструмента с 4 каналами составляет 13 секунд (сокращение 28%). К настоящему моменту он без сбоев произвел более 7 миллионов деталей. К тому же, Ritemp превзошел ожидания в том плане, что новый инструмент фактически может работать при времени цикла 10 секунд, но в данный момент он ограничен возможностями манипуляторов, расположенных далее по линии.

О компании Process and Design Technologies:

Компания Process and Design Technologies была создана с целью снабжения компаний, работающих с пластмассами, полными оптимизированными технологическими решениями посредством повышения эффективности процессов конструирования, производства и обработки.

Основатель компании Терри Швенк более 33 лет работает в промышленности пластмасс, в том числе имеет более 22 лет опыта работы с технологиями выпускных желоб для расплавленного материала и технологической оснастки. Активный участник Общества инженеров-нефтяников (SPE) и экс-председатель подразделений SPE по производству и проектированию пресс-форм, Терри имеет диплом в области Делового администрирования, а также владеет несколькими патентами.

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях — проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

19.04.2011 Продаем скипидар Нижний Новгород

19.04.2011 Продаем растворители Нижний Новгород

Источник

Форум о полимерах ПластЭксперт

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Охлаждение шустрых пресс-форм

Охлаждение шустрых пресс-форм

#1 Сообщение Бор » 17 мар 2013, 22:02

Re: Охлаждение шустрых пресс-форм

#2 Сообщение Дамир » 18 мар 2013, 07:53

Re: Охлаждение шустрых пресс-форм

#3 Сообщение Borstch » 18 мар 2013, 10:49

Re: Охлаждение шустрых пресс-форм

#4 Сообщение Бор » 19 мар 2013, 13:58

Re: Охлаждение шустрых пресс-форм

#5 Сообщение Дамир » 20 мар 2013, 12:26

Re: Охлаждение шустрых пресс-форм

#6 Сообщение Бор » 21 мар 2013, 07:52

Re: Охлаждение шустрых пресс-форм

#7 Сообщение Дамир » 21 мар 2013, 08:28

Re: Охлаждение шустрых пресс-форм

#8 Сообщение Бор » 21 мар 2013, 19:20

Re: Охлаждение шустрых пресс-форм

#9 Сообщение Дамир » 21 мар 2013, 20:09

Ну в общем то да, у нас нет резьбовых элементов и соответственно высоких требований к геометрии, нам важна скорость, стенки у изделий тонкие, циклы короткие и всякие усадочные моменты связанные со скачками давлений и расхода просто не заметны. А незаметны потому что давления и расходы воды большие.

В вашем случае надо ставить ротаметры с электронным контролем расхода и температуры по каналам, есть такие. Они ещё и отчёт пишут цифровой и в виде графика и могут остановить машину при не соответствии заложенных коридоров параметров. Я такие видел на выставках, в частности у Витмана. Поспрашайте у них, если всё так серьёзно то оно того стоит.

Источник

Нагрев и охлаждение пресс-формы

Стойкость формообразующей детали напрямую зависит от качественного нагрева и охлаждения пресс-формы. Повышенная стойкость формообразующего устройства расширяет границы эксплуатации пресс-формы и делает отливку дешевле.

Нагревая вкладыши пресс-формы, обеспечивается снижение температурных перепадов их стенок. Также благодаря нагреву вкладыши меньше подвергаются деформациям и температурным напряжениям. Но, производя чрезмерный нагрев, снижается их механическая устойчивость. В период запрессовки охлаждение не должно провоцировать снижение температуры ниже показателя в 20С.

Охлаждение формы сокращает время, затрачиваемое на весь цикл литья при том, что охлаждение сформированного изделия занимает 50% всего периода формовки.

Для точного соблюдения все правил литьевого процесса следует использовать оборудование с автоматической регуляцией температурных режимов.

Чтобы создать высокоточную и технологичную систему регулирования термического режима, которая будет ремонтопригодной, следует применять продукцию для пресс-форм, предлагаемую производительными компаниями, направленными на изготовление стандартных составляющих для разнотипных формообразующих устройств.

Самым оптимальным методом контроля температур пресс-форм считается нагрев следующими видами электронагревателей:

- Индукционные электронагреватели;

- Электронагреватели сопротивления;

- Инфракрасные излучатели.

Стержни пресс-формы, которые охлаждаются водяным способом имеют вид разделенной пополам полости. Разделение имеет сквозной зазор. Охладительная жидкость проходит по трубопроводу или шлангу. Их фиксация обеспечивается штуцером, от которого охладитель проходит по специальным каналам к стержню. Вывод жидкости с пресс-формы происходит таким же способом.

Во вкладышах тоже содержатся каналы, позволяющие подводить жидкость. Подводка осуществляется от автоматизированного устройства за счет шланга, подключённого к штуцеру.

Нагрев пресс-форм индукционными электронагревателями

При нагреве формообразующих устройств нагревателями индукционного типа применяют индуктора. Создаваемый магнитный поток провоцирует в пресс-форме возникновение вихревого тока, который и подает тепло.

Измерять температуру можно термопарой. Измеритель закрепляется во вкладышах с соблюдением определенной глубины.

Регулировать температурную подачу можно специальными устройствами. А если индукционный нагрев сочетать с водяным охлаждением, температуру можно будет регулировать в автоматическом режиме.

Нагрев пресс-формы нагревателями сопротивления

Нагреватели сопротивления монтируются во вкладыши. Они представлены в виде нихромовой проволоки намотанной по стиральному типу без корпусной оболочки. Проволока может иметь диаметр от 0,5 до 8 миллиметров. Также возможно выполнение многопроволочных элементов нагрева, диаметр которых составляет не менее 4 миллиметров. В качестве изолятора применяются термостойкие керамические бусы, возможно использование обмазок.

Питание нагревательного элемента обеспечивает низкочастотный трансформатор. Температура регулируется по такому же принципу, как и у индукционных устройств нагрева.

Регулировка температуры для литьевого формования

Из всего описанного следует сделать вывод, что температура на протяжении всего процесса формования оказывает большое влияние на стойкость формообразующего устройства и определяет длительность всего литьевого цикла.

Температурный режим литьевой формовки включает в себя следующие значения:

- Температуры нагрева и охлаждения формы;

- Температуру расплава поступившего в форму;

- Термические изменения при контакте материала с формой;

- Термические перепады, при каждом запуске литьевого оборудования.

Регулировка температуры является ключевой задачей при создании проекта пресс-формы и ее произведении. В промышленном производстве в основном используются автоматические системы регулировки температуры.

Применяемый вид нагревателя оказывает значительное влияние на нагрев пресс-формы и от его качества зависит непрерывность рабочего процесса. Подобрать наиболее подходящий вид электронагревателя для вашего оборудования и при необходимости произвести его индивидуальный расчет помогут специалисты компании «ИНТМАКС».

ИНТМАКС – гарантия качества и быстрое изготовление нагревателей!

Источник