Система охлаждения поршней двигателя внутреннего сгорания

Использование: в двигателях внутреннего сгорания, в частности в их системах охлаждения. Сущность изобретения: система содержит сточную цистерну, циркуляционный насос, терморегулирующий клапан, водоохладитель и соединительные трубопроводы, и она снабжена напорной цистерной с переливным трубопроводом, установленной на высоте 10 — 12 м от линии коленчатого вала двигателя, объемом из расчета 1 м 3 на один рабочий цилиндр и связан соединительным трубопроводом с проводящим трубопроводом охлаждающей воды, а переливной трубопровод соединяет напорную цистерну со сточной цистерной, кроме того, система снабжена невозвратным клапаном, вход которого соединен с выходом водоохладителя, а его выход связан соединительным трубопроводом с подводящим трубопроводом охлаждающей воды. Изобретение обеспечивает повышение надежности двигателя. 1 ил.

Изобретение относится к машиностроению, в частности двигателестроению и судостроению.

В качестве ближайшего аналога представляется устройство системы охлаждения поршней двигателя внутреннего сгорания (ДВС) [1] В настоящее время теплота от поршня отводится за счет циркуляции через внутреннюю полость головки пресной охлаждающей воды с помощью циркуляционного насоса и телескопического устройства. При вынужденной остановке ДВС (например, при обесточивании судовой энергетической установки, так называемых «блэк-аутах») циркуляционный насос останавливается и циркуляция воды через головку поршня прекращается, при этом охлаждающая вода остается в полости поршня только за счет более высокого расположения отводящей трубы в головке поршня.

Над этой трубой в верхней полости поршня при остановке немедленно образуется паровой мешок, так как температура огневого днища поршня в рабочем режиме удерживается на уровне 350 400 o C. Перегретый пар хорошо изолирует днище, обеспечивая длительное удержание высокой температуры головки поршня и образование при последующем запуске дизеля и циркуляционного насоса охлаждения тепловых микротрещин, снижающих ресурс поршней, что отмечается на главных дизелях морских судов.

В качестве прототипа выбрана система охлаждения поршней двигателя внутреннего сгорания [2] Основной недостаток прототипа повышение температуры головок поршней при аварийной остановке судна за счет образования паровых полостей что приводит к микротрещинам и отказу деталей цилиндро-поршневой группы (ЦПГ), снижению надежности и безопасности мореплавания судов.

Задачей изобретения является повышение эффективности системы охлаждения ДВС за счет создания постоянной циркуляции охлаждающей воды через головки поршней при аварийной остановке циркуляционного насоса. Для решения этой задачи систему охлаждения поршней ДВС добавляются расширительная цистерна (или гравитационная цистерна), располагаемая в верхней части машинного отделения на высоте 8 10 м от линии коленчатого вала, автоматического невозвратного клапана, переливного трубопровода и соединительных трубопроводов. Введение этих элементов обеспечивает достаточно длительное движение охлаждающей воды через головки поршней при аварийном прекращении работы циркуляционного насоса охлаждения поршней и остановке ДВС.

Сущность изобретения поясняется чертежом, где изображена предлагаемая схема системы охлаждения ДВС.

Система состоит из следующих элементов: 1 сточная цистерна, 2 — циркуляционный насос, 3 терморегулирующий клапан, 4 водоохладитель, 5 — невозвратный клапан, 6 напорная цистерна, 7 переливной трубопровод, 8 — полость охлаждения поршня, 9, 10, 12 и 13, соединительные трубопроводы, 11 — телескопическое устройство, причем напорная цистерна связана соединительным трубопроводом с подводящим трубопроводом охлаждающей воды 12, а переливной трубопровод 7 соединяет напорную цистерну 6 со сточной цистерной 1, вход невозвратного клапана 5 соединен с выходом водоохладителя 4, а выход невозвратного клапана 5 связан соединительным трубопроводом с подводящим трубопроводом охлаждающей воды 12.

Наличие указанных элементов создает подпор охлаждающей воды и ее естественное движение при падении давления в циркуляционном насосе из напорной цистерны 6, установленной на высоте 10 12 м от линии коленчатого вала ДВС, объемом из расчета 1 м 3 на один рабочий цилиндр, связанной соединительным трубопроводом с подводящим трубопроводом охлаждающей воды 12 через телескопическое устройство 11, полость охлаждения поршня 8, соединительный трубопровод 12 в сточную цистерну 1.

Во время работы ДВС циркуляционный насос 2 перекачивает воду из сточной цистерны 1 через терморегулирующий клапан 3, водоохладитель 4, невозвратный клапан 5 в полость охлаждения поршня 8 и одновременно в напорную цистерну 6, из которой сохраняется постоянный перелив по переливному трубопроводу 7 обратно в сточную цистерну 1, чем достигается постоянное заполнение напорной цистерны 6 горячей охлаждающей водой. Поэтому в случае аварийной остановки циркуляционного насоса невозвратный клапан 5 закрывается и начинается движение охлаждающей воды из напорной цистерны 6 под напором, обеспечиваемым ее высоким расположением, по трубопроводу 12 через охлаждающую полость поршня 8, телескопическое устройство 11, соединительный трубопровод 13 в сточную цистерну 1.

Технико-экономическая эффективность изобретения заключается в повышении надежности ДВС за счет исключения опасных последствий в результате аварийной остановки насоса охлаждения поршней и повышение надежности поршней, сохранения запасных частей и увеличения долговечности деталей цилиндро-поршневой группы.

В настоящее время невозможно оценить денежное выражение экономического эффекта, однако скажем, что стоимость только одной головки поршня с поршневыми кольцами составляет около 120 тыс.руб. по ценам 1991 для ДВС типа 5К 70/125В/5 ДКРН 70/125 на суднах типа «т/х «Астрахань».

Система охлаждения поршней двигателя внутреннего сгорания, содержащая сточную цистерну, циркуляционный насос, терморегулирующий клапан, водоохладитель и соединительные трубопроводы, отличающаяся тем, что она снабжена напорной цистерной с переливным трубопроводом, установленной на высоте 10 12 м от линии коленчатого вала двигателя внутреннего сгорания, объемом из расчета 1 м 3 на один рабочий цилиндр и связан соединительным трубопроводом с подводящим трубопроводом охлаждающей воды, а переливной трубопровод соединяет напорную цистерну со сточной цистерной, кроме того, система снабжена невозвратным клапаном, вход которого соединен с выходом водоохладителя, а выход невозвратного клапана связан соединительным трубопроводом с подводящим трубопроводом охлаждающей воды.

Источник

Применение масляного охлаждения поршня с целью снижения его температур , страница 5

Выполненный анализ конструкций охлаждаемых поршней показал, что вне зависимости от класса двигателя, для которых они предназначены, существует ряд общих закономерностей в конструкции охлаждаемых поршней и в системах подвода охладителя к поршню:

— поверхности в камерах охлаждения или во внутренних охлаждаемых полостях тронка поршня, участвующие в теплообмене, развиваются до максимально возможных размеров, без нарушения прочности конструкции поршня;

— скорость и турбулентность потока охлаждающей жидкости вблизи наиболее нагретых поверхностей охлаждения увеличивается;

— вводится многократное использование охлаждающей жидкости за счет взбалтывания, путем частичного заполнения охлаждающей полости или изготовлением ловушек и карманов на тронке поршня;

— устанавливаются тепловые барьеры, препятствующие подводу тепла в зону поршневых колец;

— в системе подвода охлаждающей среды осуществляется количественное регулирование в зависимости от нагрузки двигателя.

6.2 Эффективность различных способов масляного охлаждения поршней

Исследованиями, проведенными как в нашей стране, так и за рубежом, установлено, что эффективным средством снижения теплонапряженности поршня является масляное охлаждение [8].

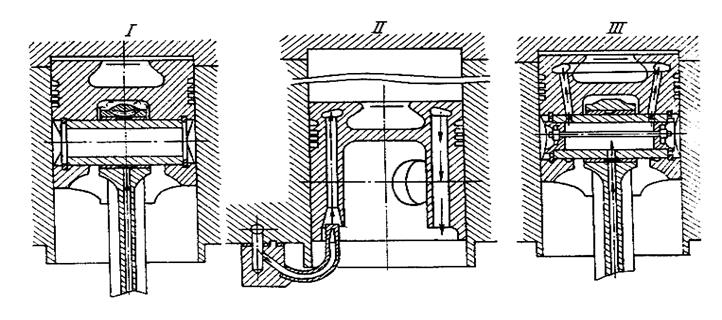

С целью оценки эффективности различных способов охлаждения, проведены исследование теплового состояния трех вариантов конструкций поршней (рис.6.7):

вариант I — поршень со струйным охлаждением днища и подачей масла из форсунок, расположенных в верхней головке шатуна;

вариант II — поршень с циркуляционным охлаждением головки и подачи масла в кольцевую полость из неподвижной форсунки в картере двигателя, такой же способ охлаждения поршней используется в спроектированном двигателе;

вариант III — поршень с циркуляционным охлаждением головки и подачи масла в кольцевую полость через шатун – палец и бобышки поршня.

Исследование теплового состояние поршней указанных трех вариантов проводились на одноцилиндровом отсеке двигателя 8ЧВН 15/16 (8ДВТ-330).

Температура поршней измерялась посредством хромель-копелевых термопар, запрессованных в тело поршня на глубину 1 мм от поверхности в характерных участках поршня в плоскости, перпендикулярной оси поршневого пальца. Для оценки степени подогрева масла были установлены термопары перед входом в полость охлаждения и на сливе из нее. Расход масла на охлаждение поршней измерялся

|

Рисунок 6.7 – Конструктивное исполнение различных вариантов охлаждения поршней

расходомером ШЖУ-25-6 (ГОСТ 12671-81) класса 0,5, предварительно протарированным при температуре 85 °С.

Величина расхода при подачи масла на охлаждение поршня через шатун определялась косвенным способом, как разность расходов через главную масляную магистраль двигателя при открытом и закрытом канале в шатуне.

Исследованием зависимости расхода масла на охлаждение поршня от скоростного режима работы двигателя (рис.6.8, а) установлено, что при струйном охлаждении (вариант I) изменение частоты вращения коленчатого вала двигателя от 800 до 1700 мин -1 приводит к повышению расхода масла с 2,4×10 -2 до 4,056×10 -2 г/с (с 1,7 до 2,8 л/мин). Повышение расхода обусловлено существенным увеличением инерционной составляющей давления масла в подводящих каналах от раскрутки коленчатого вала, а также увеличением скорости возвратно-поступательного движения шатуна. Увеличение частоты вращения коленчатого вала при охлаждении поршня по варианту II не оказывает влияния на расход масла через форсунку, что обусловлено постоянством давления масла в главной масляной магистрали. При охлаждении поршня по варианту III увеличение частоты вращения частоты вращения коленчатого вала от 600 до 1250 мин -1 практически не оказывает на расход масла через кольцевую полость, дальнейшее повышение частоты вращения коленчатого вала до

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им. Макарова 543

- НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им. Герцена 123

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

Источник

Охлаждение поршней форсированного двигателя

Форсирование двигателя наддувом сопровождается ростом температуры днища поршня, его термонапряжённости. В результате существенно понижается его прочность, ухудшаются условия смазки, а у двигателей с внешним смесеобразованием повышается опасность детонационного сгорания. Вообще, для улучшения процесса сгорания температуру днища поршня целесообразно повышать, конечно, до определённого уровня, при этом обеспечивается также сжигание отложений продуктов неполного сгорания топлива и масла, однако происходит снижение коэффициента наполнения.

Для снижения термонапряжённости применяют следующие методы:

- отвод тепла от днища поршня в стенки цилиндра через поршневые кольца и юбку;

- отвод тепла жидкостью, подводимой к днищу поршня;

- применение накладок на днище из жароупорных чугуна или стали с низким коэффициентом теплопроводности.

- иногда применяют комбинацию из указанных методов.

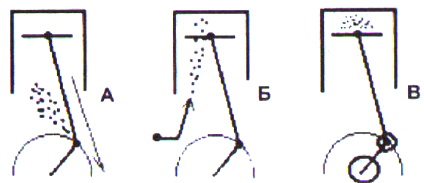

У ДВС с наддувом первый способ обычно применяется для алюминиевых поршней увеличением сечений их корпуса. При втором способе применяют обычно масло, реже — воду. Известно, что крупные судовые двухтактные дизели принципиально всегда имеют систему охлаждения поршней. Но лёгкие быстроходные двигатели такой системой, как правило, не оснащаются. Однако с ростом напряжённости двигателя в связи с турбонаддувом появилась необходимость такого охлаждения. Рассмотрим несколько принципиальных схем выполнения таких систем. На рисунке показаны три таких схемы. Они могут быть классифицированы следующим образом. Л — охлаждение разбрызгиванием, Б — охлаждение с помощью масляной форсунки и В — масляное охлаждение путём циркуляции масла или путём взбалтывания масла в полостях поршня.

Рис. Принципиальные схемы охлаждения поршней

Система А известна давно и применялась ещё тогда, когда отсутствовала принудительная смазка с помощью подкачивающего масляного насоса. В этом случае на шатуне размещено приспособление в виде ложки так, что при вращении шатуна ложка черпает масло из картера и разбрызгивает его по зеркалу цилиндра и по днищу поршня. Эта система применяется в высокооборотных ДВС с малым диаметром цилиндров, но её возможности эффективно охлаждать поршни высокофорсированных двигателей ограничены.

В быстроходных двигателях с наддувом и сравнительно малым диаметром цилиндра широко применяется система Б, в которой специальная масляная форсунка, неподвижно установленная под цилиндром или в верхней головке шатуна и связанная с каналом подачи масла, непрерывно, а иногда прерывисто, подаёт струю или факел масла вверх — на днище поршня вблизи поршневой головки шатуна, охлаждая поршень. Чтобы не нанести вред основной системе смазки и охлаждения подшипников, которая, естественно, более важна, чем охлаждение головки поршня, эта система охлаждения связана со специальным каналом подвода масла, давление в котором повышается лишь после того, как уровень давления в основной системе превысит необходимое давление для смазки подшипников после начала работы двигателя. Эффективность работы такой системы охлаждения поршня существенно зависит от точности направлении факела масла, от охвата факелом масла всей поверхности днища, что следует контролировать при монтаже, диагностике двигателя и т.д. Но эффективность метода всё же мала, так как масло находится в контакте с днищем поршня лишь сравнительно короткое время. Наличие рёбер на днище поршня увеличивает эффективность теплоотвода.

На схеме В показано, что масло под давлением подводится к каждому коренному подшипнику коленчатого вала (по сверлениям в шейках), поступает к шатунным шейкам, затем по сверлениям в теле шатуна — к поршневой головке шатуна, в подшипник и затем через специальные устройства (ползуны) подаётся в полости охлаждения головки поршня.

При этом может обеспечиваться либо непрерывная циркуляция охлаждающего масла в полостях поршня, либо производится охлаждение путём взбалтывания масла в полостях поршня. Когда силы инерции направлены вверх, слой масла, прилегая к днищу, отбирает от него тепло. При обратном направлении сил инерции часть масла вытекает через специальные каналы, а часть вытесняется в карманы в полости охлаждения. Применение этого способа позволяет снизить температуру поршня почти на 70 градусов по сравнению с температурой при проточном охлаждении.

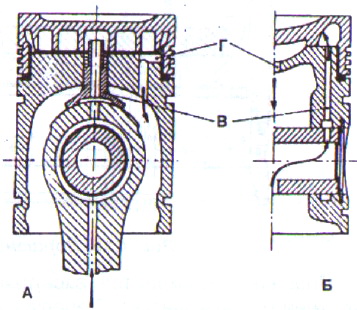

Рис. Схема размещения масляной форсунки охлаждения поршня

На рисунке показано размещение масляной форсунки А в нижней части цилиндра и её связь с масляным каналом в блоке двигателя. На юбке поршня видна специальная выемка, куда входит масляная форсунка, когда поршень опускается к нижней мёртвой точке. Наличие выемки позволяет приблизить днище поршня к форсунке в положении вблизи НМТ. Нагретое масло после отвода тепла от днища поршня сбрасывается в картер двигателя. При этом, конечно, повышаются общий уровень температуры масла, а следовательно требуется повышенное охлаждение его в масляном холодильное. Охлаждение взбалтыванием широко применяется в двигателях с противоположно движущимися поршнями и двигателях с клапанно-щелевой системой газообмена.

Желательно, чтобы поршень имел достаточно большую длину, тогда скорость масла при ударе о днище может быть достаточно высокой, что улучшает охлаждение.

На рисунке показан шатун с каналами для прохода масла под давлением, показаны зоны 1 шатунного подшипника, наименее нагруженные при работе двигателя, и в них — канавки для прохода масла. В конечном итоге масло почти постоянно подаётся из поршневой головки шатуна в полости головки поршня. Такая подача может происходить двумя путями, которые показаны на рисунке.

Рис. Схема шатуна с каналами для прохода масла под давлением

Рис. Схема поршней с внутренним охлаждением

Схема А применяется для среднеразмерных двигателей, а схема Б — для высокооборотных. Согласно схеме А, масло проходит из сверления в теле шатуна в головку для смазки поршневого подшипника и также по канавке вокруг подшипника — в канал В в специальном «башмаке», стакане, постоянно связанном с поршнем и способном скользить по головке шатуна при его качании. Далее масло поступает в полости охлаждения головки поршня, выполненные в виде спирального канала и образованного специальными приливами на днище поршня.

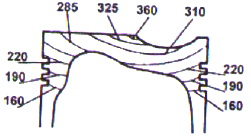

Рис. Схема распределения температур в поршне

На схеме видна существенная неравномерность температур.

Видно, что в зоне отвода тепла от поршня через поршневые кольца в стенки цилиндра температуры достигают 200 — 220 °С, а в зоне факела горящей смеси, вытекающей из камеры сгорания, — до 400 °С. При этом температуры головки цилиндра вблизи места посадки тарелки выпускного клапана могут достигать 650 — 700 °С. Как в двигателе с естественным всасыванием, так и в двигателе с наддувом температуры на днище поршня не должны превышать 400°С, причём температуры внутренней части днища поршня, охлаждаемой маслом, не должны превышать 200 °С. Последнее связано с тем, что при чрезмерно высоких температурах охлаждаемой поверхности внутренней части днища поршня масло быстро стареет, теряет свои качества и т.д.

Источник