Способ охлаждения жаровой трубы камеры сгорания газотурбинной установки

Использование: в газотурбостроении, в камерах сгорания. Сущность изобретения: осуществляют отсос пограничного слоя из камеры смешения с расходом, равным 8 — 12% от расхода охлаждающего воздуха. 3 ил.

Изобретение относится к турбостроению, в частности к камерам сгорания газотурбинных установок (ГТУ).

Известен способ охлаждения выполненной из обечаек внутренней стенки жаровой трубы камеры сгорания ГТУ, включающий организацию заградительного пристеночного слоя вдоль охлаждаемой стенки путем кольцевого дискретного струйного подвода охлаждающего воздуха вдоль каждой обечайки с последующим распространением его вдоль охлаждаемой стенки [1].

Для реализации этого способа охлаждения на обечайке жаровой трубы штамповкой или холодной прокаткой выполнены кольцевые выступы (5-7 выступов по длине жаровой трубы). На выступах в окружном направлении сверлят отверстия диаметром 4-6 мм. Шаг между отверстиями выбирается из условия прочности и, как правило, равняется 2-2,5 диаметрам отверстий. Охлаждающий воздух из компрессора ГТУ проходит через отверстия внутрь жаровой трубы и, распространяясь с внутренней стороны, изолирует внутреннюю поверхность стенки от контакта с горячими продуктами сгорания, имеющими температуру 1400-1600 о С, и охлаждает стенку за счет конвекции. Известно, что коэффициент теплоотдачи конвекцией зависит от скорости струи воздуха чем выше скорость, тем интенсивнее охлаждение.

Основным недостатком известного способа охлаждения является неравномерность теплосъема на стенках обечаек. На участках стенки обечайки, расположенных между отверстиями, взаимодействие струек воздуха со стенкой, ее изоляция и охлаждение в продольном направлении начинаются на некотором удалении от входа вследствие того, что раскрытие струй воздуха по ширине происходит не мгновенно (угол раскрытия струи, вытекающей из отверстия, равен примерно 17-22 о ). Кроме того, струи охлаждающего воздуха начинают взаимодействовать с продуктами сгорания практически сразу же за отверстием и, обладая (каждая струя в отдельности) достаточной энергией, быстро размываются. Вследствие изложенного ухудшаются условия охлаждения стенок, что снижает ресурс жаровой трубы камеры сгорания.

В качестве прототипа выбран способ охлаждения жаровой трубы камеры сгорания ГТУ, включающий организацию заградительного пристеночного пограничного слоя путем кольцевого дискретного струйного подвода охлаждающего воздуха в кольцевую камеру смешения каждой обечайки, кольцевым щелевым выпуском этого воздуха из камеры смешения каждой обечайки с отсосом пограничного слоя с последующим распространением его вдоль охлаждаемой стенки жаровой трубы [2].

Для реализации этого способа охлаждения две соседние обечайки, выполненные штамповкой или холодной прокаткой, свариваются между собой, образуя кольцевую камеру, в которую воздух поступает струями через отверстия, выполненные в выступе наружной обечайки и распределенные равномерно по окружности обечайки. В кольцевой камере струи воздуха вытекают из отверстий с углом раскрытия 17-22 о , смешиваясь друг с другом в продольном направлении на некотором удалении от входа. Выходя далее через кольцевой щелевой зазор между обечайками, охлаждающий воздух в виде сплошной кольцевой струи распространяется вдоль внутренней поверхности обечайки жаровой трубы, во-первых, изолируя ее от горячих продуктов горения в огневой зоне, а во-вторых, охлаждая ее за счет конвекции.

По сравнению с аналогом в прототипе значительно улучшены условия охлаждения за счет наличия камеры смешения. Струи охлаждающего воздуха, предварительно соединившись между собой, вытекают из камеры смешения сплошной единой кольцевой струей, которая обладает большой устойчивостью от размывания продуктами сгорания. При этом в жаровой трубе отсутствуют участки, где бы не было охлаждающего воздуха, т.е. в прототипе сформирован пограничный охлаждающий слой на всей длине обечайки.

Основным недостатком известного способа охлаждения является неравномерное поле скорости в окружном направлении в плоской кольцевой струе, сформированной в сечении на выходе из камеры смешения (щелевого зазора). Эта неравномерность вызвана дискретным подводом воздуха в камеру смешения через систему отверстий. Как правило, длина камеры смешения сравнительно невелика, и дискретно поданные струи воздуха не успевают полностью перемещаться в камере смешения. На выходе из камеры вследствие этого кольцевая плоская струя имеет неравномерную в окружном направлении скорость истечения. В местах, расположенных напротив отверстий, отмечаются более высокие скорости, превышающие среднюю по окружности на 20-25 %. Со сдвигом, равным половине шага между отверстиями, в кольцевой струе имеются минимумы скорости, которые меньше средней скорости также примерно на 20-25 %. Таким образом, разница в скоростях на отдельных участках кольцевой струи охлаждающего воздуха, выходящей из камеры смешения, может достигать 40-50 %. На участках, где скорость меньше, условия охлаждения и эффективность охлаждения хуже. Это может привести к локальному перегреву стенки и выходу жаровой трубы из строя.

Удлинение камеры смешения для создания более равномерного поля скорости, как правило, невозможно по условию прочности. Чрезмерно длинный козырек подвержен в условиях высоких температур короблению, в результате чего может оказаться перекрытым на некотором участке выходной щелевой зазор, что приводит к прогару жаровой трубы.

Целью изобретения является повышение надежности жаровой трубы путем уменьшения неравномерности поля скоростей охлаждающего воздуха на выходе из камеры смешения.

Совокупность признаков изобретения является новой по сравнению с аналогом и прототипом, поскольку характеризуется наличием новой операции — отсосом пограничного охлаждающего слоя из камеры смешения в огневое пространство. Совокупность признаков изобретения по сравнению с аналогом позволяет организовать на выходе из камеры смешения сплошную кольцевую струю, которая обеспечивает существование пограничного охлаждающего слоя на всей длине обечайки жаровой трубы, что является новым свойством изобретения. По сравнению с прототипом изобретение позволяет уменьшить неравномерность поля скорости воздуха в окружном направлении на выходе из камеры смешения и повысить в результате этого эффективность охлаждения стенок жаровой трубы. Причем указанный эффект достигается при отсосе охлаждающего воздуха в количестве 8-12 %.

На фиг. 1 изображен продольный разрез стенок трех состыкованных между собой обечаек жаровой трубы; на фиг.2 — вид по стрелке А на фиг.1; на фиг.3 — разрез Б-Б на фиг.2.

Способ охлаждения жаровой трубы включает организацию по всей длине каждой обечайки 1 заградительного пристеночного пограничного слоя 2 в виде единой сплошной кольцевой струи с внешней границей 3 путем кольцевого дискретного струйного подвода через отверстия 4 в камеру 5 смешения между стенками 6 и 7 соседних обечаек 1 жаровой трубы охлаждающего воздуха и выпуска этого воздуха через кольцевую щель 8 из камеры 5 смешения. Из межструйного пространства 9 каждой камеры 5 смешения в месте подвода в нее охлаждающего воздуха осуществляют отсос пограничного слоя 2 последнего через отверстия 10 в огневое пространство 11 жаровой трубы в количестве, составляющем 8 — 12 % от количества охлаждающего воздуха.

При реализации способа рабочий процесс протекает следующим образом.

В огневом пространстве жаровой трубы существует факел пламени и распространяются продукты сгорания, имеющие высокую (1400 — 1800 о С) температуру. За счет тепла, переданного излучением, происходит нагрев стенок 12 обечаек 1. Для их охлаждения и создания заградительной струи, препятствующей контакту горячих газов со стенкой, через отверстия 4, выполненные в обечайках 1, вдувается охлаждающий воздух. В камере 5 происходит смыкание дискретно поданных через отверстия 4 струй воздуха в сплошной кольцевой поток, который выходит через кольцевую щель 8 и распространяется вдоль обечайки 1, образуя пристеночный пограничный слой 2 с внешней границей 3. Наличие пристеночного пограничного слоя 2 позволяет осуществлять конвективный съем тепла со стенки, полученного излучением от пламени, а также изолировать указанную стенку от контакта с продуктами сгорания.

Часть охлаждающего воздуха отсасывается за счет действия естественного перепада статического давления через отверстия 10 в огневое пространство 11. Отверстия 10 выполнены в обечайках 1 в межструйном пространстве 9, т.е. сдвинуты на половину шага между отверстиями 4.

В результате стока части воздуха через отверстия 10 происходит более интенсивное раскрытие струй охлаждающего воздуха, поступающих через отверстия 4. Это приводит к более быстрому и более полному выравниванию окружной скорости воздуха в кольцевой заградительной струе. Испытания на моделях показали, что пpи отсосе 8-12% от общего количества охлаждающего воздуха неравномерность скоростей не превышает 10-15 % (в прототипе она достигала 50 %). Уменьшение неравномерности скорости охлаждающего воздуха позволяет увеличить эффективность охлаждения стенок обечаек жаровой трубы и продлить ресурс камеры сгорания.

СПОСОБ ОХЛАЖДЕНИЯ ЖАРОВОЙ ТРУБЫ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ путем создания пристеночного защитного слоя посредством струйного подвода и кольцевого выпуска охлаждающего воздуха из камеры смешения с отсосом пограничного слоя из камеры смешения в огневое пространство жаровой трубы, отличающийся тем, что, с целью повышения надежности жаровой трубы, отсос пограничного слоя осуществляют с расходом, равным 8 — 12% от расхода охлаждающего воздуха.

Источник

Система охлаждения камер ЖРД

7.1.Физическая картина теплообмена в камере ЖРД

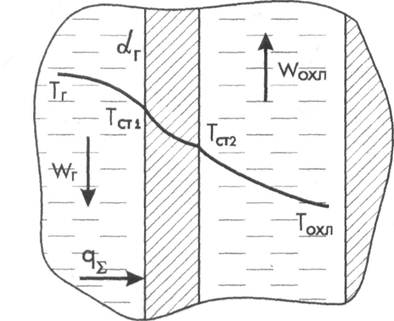

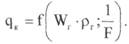

На рисунке представлено распределение температуры в системе «полоссть камеры сгорания — внутренняя стенка камеры ЖРД — зарубашеч-ное пространство», т.е. рассматривается процесс теплопередачи между газообразной и жидкими средами, разделёнными твёрдой стенкой. Условные обозначения к рис.52:

Тг, Тохл, ТСТ1, Тст2 — температуры газового потока, охладителя в зару-оашечном пространстве и поверхностей внутренней стенки, соответственно, К;

Wr и W0XJI — скорости теплового потока и охладителя, соответственно, м/с.

|

qx — суммарная плотность газового потока, воздействующая на внутреннюю стенку камеры сгорания, Вт/м 2 ;

Рис.52

Распределение температуры в камере ЖРД

В первоначальный момент времени при запуске двигателя температура внутренней стенки со стороны газа и охладителя изменяются с течением времени; причём темп изменения температур может быть неодинаков.

Такой тепловой режим называется нестационарным или неустановившимся.

|

Через некоторый период времени наступает установившийся (стационарный) режим, который характеризуется постоянством параметров (Тст1, Тст2) рассматриваемого процесса (при неизменных режимных параметрах теплообмена qi, Tr и Тохл).

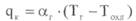

Суммарная плотность теплового потока, воспринимаемая внутренней стенкой камеры ЖРД, может быть определена следующим образом:

где: qK и qл — плотности теплового потока, воспринимаемые внутренней стенкой камеры ЖРД, обусловленные явлениями конвекции и лучистого теплообмена, соответственно.

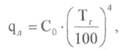

где: Сn — приведенный коэффициент лучеиспускания.

7.2. Распределение плотности теплового потока по длине камеры ЖРД

Величина плотности теплового потока и её распределение по Длине камеры ЖРД в основном определяется следующими параметрами, рис.53:

Рис.53

Изменение параметров газового потока по длине камеры ЖРД

— температурой газа

— скоростью газового потока Wr;

— плотностью газа

— площадью поперечного сечения камеры F.

Величина конвективной составляющей плотности теплового потока qK в основном определяется массовой скоростью рабочего тела (Wr pr) и величиной площади поперечного сечения (F):

Величина конвективной составляющей плотности теплового потока qK в основном определяется массовой скоростью рабочего тела (Wr pr) и величиной площади поперечного сечения (F):

Величина лучистой составляющей плотности теплового потока зависит от температуры газового потока Тг:

|

Как видно из рис.53 максимальное значение суммарной плотности теплового потока qs; max наблюдается в зоне критического сечения сопла и в некоторых случаях указанная величина может достигать 60 МВт/м 2 , что определяет необходимость создания эффективной тепловой защиты.

7.3. Классификация систем охлаждения ЖРД. Внешнее охлаждение

Проточное охлаждение — это охлаждение элементов, за счет обтекания поверхности нагрева охладителем с внешней стороны.

При автономном охлаждении охладитель после отбора тепла с внешней стороны стенки направляется не в камеру сгорания, а отводится к другим элементам или узлам (схема ЖРД с газификацией охладителя в зарубашечном пространстве).

При регенеративном охлаждении в качестве охладителя используется один из компонентов топлива, который после прохождения по зарубашечно-му пространству направляется в камеру сгорания.

При радиационном охлаждении отвод тепла с внешней стороны элемента осуществляется за счет излучения.

На рис.54 представлена классификация систем охлаждения ЖРД.

Классификация систем охлаждения ЖРД

7.4. Требования, предъявляемые к внешнему (наружному) охлаждению

Основное требование, обеспечивающее создание эффективного внешнего охлаждения может быть сформулировано следующим образом:

Невыполнение этого условия может привести к существенному увеличению величины гидравлического сопротивления охлаждающего тракта зарубашечного пространства камеры ЖРД.

4) Компонент должен обладать малыми значениями вязкости корро

зионной активности и температуры замерзания. При этом значение теплоем

кости, температуры кипения и разложения компонента желательно иметь мак

симально большими.

Обычно в качестве охладителя используется горючее, однако в некоторых случаях (при недостатке горючего) в качестве охладителя может использоваться окислитель.

7.5. Внутреннее охлаждение

При указанной схеме охлаждения охладитель вводится во внутреннюю полость камеры сгорания, создавая при этом простеночный слой газа с пониженной температурой. Охладитель должен обладать повышенными значениями теплоемкости, температуры кипения и диссоциации.

Для внутреннего охлаждения обычно используют горючее (водород, монометил, гидрозин). При внутреннем охлаждении подача охладителя в камеру ЖРД может осуществляться следующими способами:

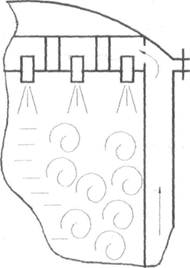

1) через периферийные форсунки, расположенные по внешнему диаметру головки камеры, рис.55.

Этот способ охлаждения наиболее прост по своему конструктивному выполнению. Однако, пристеночный слой газа с пониженной температурой отрывается от поверхности внутренней стенки, вследствие интенсивного вихревого движения в камере и пульсации давления в ней.

Поэтому для обеспечения эффективного охлаждения внутренней стенки камеры ЖРД могут быть использованы пояса завес.

|

Рис.55

Охлаждение периферийными форсунками

1) через пояса завес, которые представляют собой ряд мелких (обычно тангенциальных) отверстий, выполненных во внутренней стенке камеры. Указанные отверстия могут иметь форму окружности или кольцевой щели.

Рис.56

Обычно пояса завес выполняются перед наиболее теплонапряженны-ми зонами камер ЖРД.

Для ЖРД малых тяг, используемых на высотах до 5км, как правило, достаточно иметь только завесное охлаждение.

3) через пористые вставки (транспирационное охлаждение). Охладитель подается в камеру ЖРД через вставки, выполненные из пористого материала, уставленные во внутренней стенке камеры. В качестве преимущества указанного способа охлаждения необходимо отметить равномерное распределение охладителя по внутренней поверхности камеры. К недостаткам транс-пирационного охлаждения можно отнести высокое гидравлическое сопротивление материала вставок, пониженное значение прочности, сложность закрепления вставки в стенке камеры, а также зашлаковывание пористых вставок в процессе эксплуатации.

7.6.Система теплозащитных покрытий (ТЗП)

Использование ТЗП на наиболее теплонапряженных элементах двигательной установки при неизменных внешних тепловых нагрузках позволяет снизить габаритно-массовые характеристики ДУ на 15-20 %, если бы обеспечение нормативно-прочностных характеристик осуществлялось путем увеличения толщины элементов конструкции или постановкой дополнительных ребер жесткости.

Различают активные и пассивные ТЗП. К пассивным ТЗП относятся теплоизоляционные и емкостные, а к активным (аблирующим) — сгорающие, коксующиеся и испаряющиеся.

Абляция — комплексный процесс разрушения материала, включающий нагрев, плавление, испарение, разрушение и механический унос материалов.

Процесс абляции является планируемым, то есть толщина покрытия зависит от условий эксплуатации и может быть рассчитана.

Условия работы стенок камеры осложнены тем, что вследствие неравномерности смешения компонентов топлива даже при значениях среднего коэффициента избытка окислителя меньше единицы вблизи стенок могут возникать местные участки с наличием свободного окислителя. При высокой температуре окисление металлов протекает очень быстро и может привести к прогоранию стенок.

Высокие скорости газового потока в сопле способствуют эрозии — размыванию материала стенки. Процесс эрозии усиливается при достижении стенками температуры размягчения материала, а также при наличии в потоке твердых частиц (сажа, твердые продукты полного и неполного горения). Эрозия может привести к недопустимому уменьшению толщины стенок камеры и их разрушению.

Таким образом, для обеспечения надежной работы стенок камеры требуется защита их от чрезмерного нагрева, окисления (коррозии) и размывания (эрозии). Основным требованием, предъявляемым к системам защиты стенок, является надежное обеспечение необходимого ресурса при минимальном снижении удельной тяги и минимальном увеличении веса камеры.

На аккумуляции тепла стенками камеры в процессе нестационарного теплообмена с газом основан метод так называемого емкостного охлаждения камеры.

Очевидно, что время безопасной работы камеры при емкостном охлаждении будет ограничено временем, за которое температура огневой по-верхности достигнет предельно допустимой, которая близка к температуре плавления материала; при этом глубинные слои стенки должны обеспечивать необходимую прочность. Время достижения опасной температуры зависит от уровня температуры плавления или сублимации для данного материала, его теплоемкости и теплопроводности.

Чем выше теплоемкость материала, тем большее количество тепла может аккумулироваться в массе стенки, тем медленнее будет расти температура стенки со стороны газа. Увеличение теплопроводности материала позволяет быстрее отводить тепло от огневой поверхности и также замедляет рост Тст.г.

Различные материалы имеют различные сочетания значений теплоемкости и теплопроводности, поэтому в одинаковых условиях время безопасной заботы для них различно.

Время безопасной работы медной стенки, несмотря на ее более низкую, чем у стали, температуру плавления и примерно одинаковую теплоемкость, существенно больше. Причина в значительно большей теплопроводности меди.

В стальной стенке тепло, воспринятое огневой поверхностью, не отводится в глубь стенки с такой же скоростью, как в медной, поэтому температура поверхности возрастает очень быстро, в то время как соседние слои материала относительно холодные. Таким образом, теплоемкость стальной стенки используется лишь частично, а время безопасной работы лимитируется теплопроводностью.

Материалы, относящиеся к емкостным ТЗП должны обладать хорошими теплоаккумулирующими способностями при высоких значениях температуры разрушения материала (вольфрам, молибден, медь и т.д.).

Защита стенок камеры облегчается при использовании материалов, более тугоплавких, чем современные конструкционные металлы. Такими материалами являются карбиды и окислы металлов, различные виды огнеупорной керамики и металлокерамики, графиты, обладающие низкими значениями коэффициента теплопроводности. В связи с более высокой температурой плавления возможно повышение температуры стенки со стороны газа и, следовательно, снижение тепловых потоков в стенку.

Некоторые современные керамические материалы хорошо противостоят нагреву, химическому и эрозионному воздействию газового потока, однако имеют и существенные конструктивные и эксплуатационные недос-

татки. К ним относятся довольно низкое сопротивление разрыву и изгибу, хрупкость (опасны удары и сотрясения) и недостаточное сопротивление тепловому удару: керамика склонна к растрескиванию при быстром изменении температуры (запуск или остановка двигателя).

Тугоплавкие материалы могут применяться для изолядии основного материала стенки со стороны огневой поверхности. Так как тугоплавкие покрытия имеют обычно низкую теплопроводность, то температура основного материала значительно ниже температуры огневой поверхности. Как видно, в этом случае низкая теплопроводность не является недостатком (если температура плавления покрытия достаточно высока). Изменение температуры в основном материале, имеющем большую теплопроводность, менее значительно. Толщина тугоплавких покрытий составляет 0,1— 0,6 мм.

Уместно отметить, что аналогичную керамическим покрытиям роль в эксплуатации двигателя выполняют плохо теллопроводящие отложения сажи, кокса и шлака.

Тугоплавкие материалы лучше нержавеющей стали по таким показателям, как допустимая температура, удельный вес, теплоемкость, коэффициент линейного расширения.

В качестве примера можно назвать покрытую керамикой «Ниафракс А» камеру ЖРД американского управляемого снаряда «Найк», работающую без жидкостного охлаждения 35 сек. (Компоненты топлива — углеводородное горючее с азотной кислотой, Т гор = 2780°С). Экспериментальные сопла, выполненные из «Ниафракса», работали в условиях ЖРД до 60 сек.

При организации теплозащиты абляцией материал стенок должен обладать высокой теплотой плавления или сублимации и в то же время — низкой теплопроводностью. В этом случае количество тепла, отводимого уносимым материалом, преобладает над количеством тепла, аккумулируемого в сохраняющихся слоях материала стенок.

При расчете характеристик ЖРД, сопло которого имеет теплозащиту абляцией, необходимо учитывать изменение площади проходных сечений сопла (прежде всего критического ) по времени.

Теплозащитные покрытия, полученные на основе полимерных материалов, являются практически единственными теплозащитными системами, позволяющими наиболее эффективно защищать конструкцию ДУ от воздействия высокотемпературных газовых потоков.

Указанное обстоятельство определяется многообразием форм поглощения тепловой энергии полимерными материалами в результате их плавления, сублимации и деструкции.

Большинство исследователей при рассмотрении механизма работы полимерных ТЗП указывает на образование при термодеструкции в полимерных покрытиях трёх подвижных зон взаимодействия со средой:

— зона, непосредственно примыкающая к газовому потоку;

— переходная зона, в которой происходят основные реакции пиролиза полимеров;

— зона практической незатронутости материала.

Теплозащитные свойства полимерных ТЗП складываются из их спо

собности поглощать и задерживать тепло (химические факторы абляции) и

противостоять механической эрозии газовой струи (механические факторы

абляции).

Факторы химической абляции. Тепло, подводимое к поверхности ТЗП, первоначально поглощается за счёт большой теплоёмкости полимеров, а скорость продвижения изотермы ограничивается малой теплопроводностью. Однако замедление продвижения тепла вглубь материала приводит к резкому увеличению температуры в поверхностных зонах покрытий, что ускоряет деструкцию материала полимеров.

Дальнейшее поглощение части тепловой энергии, подводимой к ТЗП, осуществляется за счёт различных фазовых превращений, претерпеваемых полимерным материалом в процессе прохождения термодеструкции. Выделяющиеся при термодеструкции газообразные продукты, диффундируя в окружающую среду, охлаждают нагретые внешние слои материала, тем самым дополнительно поглощая ещё некоторое количество тепловой энергии. Указанный «термоблокирующий» эффект зависит от количества материала подвергнутого деструкции; скорости абляции материала и энтальпии газового потока. Кроме того, немаловажное значение на величину поглощённого тепла оказывают состав и количество газообразных продуктов деструкции. Наибольший теплрпоглощающей способностью отличаются летучие продукты, содержащие большое количество водорода.

Следующий возможный фактор, в результате которого поглощается ещё некоторая часть тепловой энергии — поглощение тепла за счёт излучения нагретой поверхностью. В данном случае тепловое излучение зависит, в основном, от степени нагрева поверхности материала и определяется уравнением Стефана-Больцмана, как функция температуры поверхности в 4-й степени. Отсюда следует, что наибольшей излучательной способностью должны обладать полимерные материалы, у которых процессы абляции сопровождаются более высоким нагревом поверхности (т.е. материалы, содержащие неорганические наполнители, различные обуглероженные материалы и т.п.).

Исходя из вышеизложенного, следует, что тепловой баланс на поверхности аблирующего ТЗП состоит из слагаемых поглощения подводимого тепла за счёт:

— химических реакций (фазовых переходов);

— выделения летучих продуктов деструкции и излучения. При этом следует отметить, что указанные реакции имеют место только в двух первых подвижных зонах, тогда как третья зона (зона незатронутого материала) несёт на себе функции теплоизоляционного и конструкционного материала.

Механические факторы разрушения обусловлены в основном термическими и механическими эффектами. Согласно работам ряда исследователей, разрушение полимерных ТЗП, их эрозионный унос, складывается из разрушения материалов вследствие больших термических напряжений, сублимации, испарения, а также чисто механической эрозии покрытий.

Устойчивыми оказались ТЗП, полученные на основе коксующихся полимером, способных образовывать при термодеструкции прочный поверхностный слой, предохраняющий нижележащие слой полимера от интенсивного разрушения. Величина и прочность образованного поверхностного слоя в ряде случаев является единственной определяющей величиной эрозионной стойкости полимерных ТЗП. Одним из наиболее эффективных методов упрочнения поверхностного слоя ТЗП, образованного при термодеструкции коксующихся полимеров, оказалось отложение в порах кокса вторичных продуктов. При термодиструкции подавляющего большинства полимерных ТЗП в струе ЖРД создаются благоприятные термические условия для получения пироуглерода (пиролитического графита), отложение которого на внутренней поверхности стенок пор способствует значительному улучшению физико-механических и теплофизических свойств поверхностного слоя ТЗП. В литературе приводится прямая взаимосвязь между способностью полимеров образовывать пироуглерод и эрозионной стойкостью ТЗП. Наиболее прочный поверхностный слой образуется при термодиструкции полимерных ТЗП, полученных на основе коксующихся полимеров и содержащих в своём составе большое количество атомов углерода. Кроме того, на прочностные характеристики твёрдых продуктов пиролиза существенное влияние оказывает количественное содержание в полимере кислорода, способного вызывать преждевременное окисление образующихся при пиролизе обуглероженных продуктов.

На эрозионную стойкость полимерных ТЗП определённое влияние, помимо прочности поверхностных слоев, образующихся при термодиструкции, оказывает величина механической прочности ТЗП в исходном состоянии. Экспериментально доказано, что чем больше прочность полимера (величина его разрывного напряжения), тем дольше период разрушения материала. Однако, исходя из механизма эрозии, представляющего собой процесс разрушения материала за счёт упругих и пластических деформаций, следует ожидать, что указанное равенство справедливо лишь в случае сохранения материалом некоторой эластичности. Положительное влияние эластичности полимеров на их эрозионную стойкость состоит в уменьшении абразивного износа покрытий за счёт срезывающих усилий, имеющих место при проявлении пластической деформации.

Таким образом, основными требованиями предъявляемыми к полимерным материалам, предназначенным для создания ТЗП, являются:

— высокие температуры плавления или разложения;

— низкий коэффициент теплопроводности и высокая теплоёмкости;

— большая излучательная способность;

— выделение при пиролизе большого количества низкомолекулярных газообразных продуктов;

— образование при пиролизе прочного твёрдого остатка;

— высокая прочность и небольшая величина жёсткости полимеров.

Они представляют собой твердотопливную систему, состоящую из

горючего и окислителя, причем элементов, являющихся горючим существенно

больше по сравнению с тем количеством, которое обеспечивало бы эффектив

ный процесс горения.

Продукты сгорания такого ТЗП имеют существенно меньшую температуру, по сравнению с основным газовым потоком, что определяет возможность создания более холодного пристеночного слоя.

В случае использования указанного типа ТЗП необходимо определить оптимум между толщиной покрытия и массовыми характеристиками двигательной установки для обеспечения создания тепловой защиты.

Обычно указанный тип используется для бронировки твердотопливных зарядов РДТТ.

Они представляют собой матричную систему на основе фенольных смол или каучука. При этом в качестве наполнителя используются асбест, стекло или нейлон. Температура материала, уносимого газовым потоком, существенно ниже по сравнению с температурой самого потока. Коксовый остаток, образовавшийся на поверхности ТЗП, имеет плотную структуру, что определяет постоянство сечений каналов.

Коксующие ТЗП могут использоваться вторично при условии их последующей пропитки фенольными смолами.

Они представляют собой сотовую конструкцию. В качестве материала, образующего соты используются пористые вольфрам или молибден, а в качестве наполнителя — медь.

Источник