- МЕТОДЫ ОЧИСТКИ ВОЗДУХА ОТ ПЫЛИ

- Методы очистки воздуха. Аппараты по очистке воздуха в производственных помещениях

- Средства защиты атмосферы

- Источники и состав промышленных выбросов.

- Методы очистки

- Озонный метод

- Термокаталитический метод

- Абсорбционный метод

- Адсорбционный метод

- Термический метод или термическое дожигание

- Плазмокаталитический

- Фотокаталитический

- Основное оборудование

- Критерии выбора очистителей

- Фильтры тканевые

МЕТОДЫ ОЧИСТКИ ВОЗДУХА ОТ ПЫЛИ

Для очистки воздуха от пыли применяют пылеуловители и фильтры. К фильтрам относятся устройства, в которых отделение пылевых частиц от воздуха производится путем фильтрации через пористые материалы. Аппараты, основанные на иных принципах пылеотделения, принято называть пылеуловителями.

В зависимости от природы сил, действующих на взвешенные в газе пылевые частицы для их отделения от газового потока, используют следующие типы пылеулавливающих аппаратов:

сухие механические пылеуловители (взвешенные частицы отделяются от газа при помощи внешней механической силы);

мокрые пылеуловители (взвешенные частицы отделяются от газа путем промывки его жидкостью, захватывающей эти частицы);

электрические пылеуловители (частицы пыли отделяются от газового потока под действием электрических сил);

фильтры (пористые перегородки или слои материала, задерживающие пылевые частицы при пропускании через них запыленного воздуха);

комбинированные пылеуловители (используются одновременно различные принципы очистки).

По функциональному назначению пылеулавливающее оборудование подразделяют на два вида: 1) для очистки приточного воздуха в системах вентиляции и кондиционирования; 2) для очистки воздуха и газов, выбрасываемых в атмосферу системами промышленной вентиляции.

Основными технико-экономическими показателями, характеризующими промышленную эксплуатацию пылеуловителей и фильтров, являются:

производительность (или пропускная способность аппарата), определяемая объемом воздуха, который может быть очищен от пыли за единицу времени (м 3 /ч, м 3 /с);

аэродинамическое сопротивление аппарата прохождению через него очищаемого воздуха (Па). Оно определяется разностью полных давлений на входе в аппарат и выходе из него, т. е. р = рвх — рвых;

общий коэффициент очистки или общая эффективность пылеулавливания, определяемая отношением массы пыли, уловленной аппаратом Gул, к массе пыли, поступившей в него с загрязненным воздухом GBX и выражаемый в относительных единицах или в %:

фракционный коэффициент очистки, т. е. эффективность пылеулавливания аппарата по отношению к различным по крупности фракциям (в долях единицы или в %)

η = [Фвх – Фвых(1 – η)]/Фвх

где Фвх, Фвых — содержание фракции пыли в воздухе соответственно на входе и выходе из пылеуловителя, %.

Стоимость очистки воздуха (руб. на 1000 м 3 очищаемого воздуха).

Наиболее простыми по устройству и эксплуатации аппаратами являются пылеосадительные камеры, в которых отделение частиц пыли от воздуха происходит под действием силы тяжести при прохождении воздуха через камеры. Эти устройства применяют для грубой очистки, их эффективность пылеулавливния составляет 50. 60 %. Скорость движения воздуха в камере выбирается из условия обеспечения ламинарного движения и обычно составляет 0,2. 0,8 м/с. Аэродинамическое сопротивление камер невысоко и равно 80. 100 Па. С целью повышения эффективности пылеулавливания камер они иногда разделяются по высоте полками, которые могут периодически встряхиваться для очистки от оседающей пыли. Для этой же цели применяют пылеосадительные камеры лабиринтного типа.

Центробежные пылеотделители — циклоны — находят более широкое применение, так как при сравнительно простой конструкции обеспечивают высокую степень обеспыливания воздуха (80. 90%). Наиболее известные типы отечественных циклонов приведены на рис. 7.1.

Циклон состоит из цилиндрического корпуса, к которому тангенциально подведен входной патрубок; нижней конической части и выхлопного патрубка, размещаемого внутри корпуса соосно с ним. Входя в циклон со скоростью 1&. 20 м/с, запыленный воздух приобретает вращательное движение и опускается вниз. При этом частицы пыли под действием сил инерции отбрасываются к стенкам аппарата и, скользя по ним вниз, попадают в бункер. Очищенный поток воздуха поворачивает вверх и через выхлопную трубу выходит из циклона.

Эффективность пылеулавливания возрастает с увеличением скорости входа воздуха в циклон, однако при слишком большой скорости возрастает турбулизация воздушной среды и эффективность циклона падает. Максимальную скорость воздуха принимают обычно не более 20 м/с. На эффективность этих аппаратов влияет и их диаметр: с его увеличением эффективность падает, поэтому диаметр циклонов принимается не более 1 м.

Гидравлическое сопротивление циклонов колеблется в пределах 500. 1100 Па. Оно зависит от конструкции аппарата и скорости воздуха на входе в него.

Рис. 7.1. Схемы циклонов основных типов:

а — НИИОГАЗ ЦН-15; б — СИОТ; в — ВЦНИИОТ; г — Гипродрев;

1 — входной патрубок; 2—выхлопная труба; 3—цилиндрический корпус; 4—коническая часть; 5—бункер; 6—улитка на выходе; 7—отверстие выхлопного патрубка; 8—коническая вставка; 9—перегородки

Конструкции современных циклонов довольно разнообразны, что объясняется многообразием условий их рационального применения. Наибольшее распространение получили циклоны типа НИИОГАЗ (несколько модификаций), СИОТ, ВЦНИИОТ, ЛИОТ, Гипродрева (см. рис. 7.1). Они различаются конструктивным оформлением, эффективностью пылезадержания и гидравлическим сопротивлением. Каждый циклон имеет свою рациональную область применения.

Циклон НИИОГАЗ отличается удлиненной конической частью и имеет малое гидравлическое сопротивление. Применяется он для улавливания неслипающихся и неволокнистых пылей.

Циклон СИОТ имеет корпус в виде конуса без цилиндрической части с входной трубой треугольного поперечного сечения. Используется он в тех случаях, когда имеются ограничения габаритов по высоте.

Циклон ВЦНИИОТ рекомендуется применять при улавливании абразивных пылей, так как он отличается малой изнашиваемостью стенок благодаря наличию обратно расположенного конуса внизу аппарата. Гидравлическое сопротивление его несколько выше, чем у циклонов других типов. Циклон ВЦНИИОТ можно использовать для улавливания волокнистых пылей (нижний внутренний конус в этом случае снимается).

Циклон ЛИОТ имеет развитую цилиндрическую часть и применяется для улавливания сухой неслипающейся пыли.

Циклон Гипродрева отличается бочкообразной формой, имеет малое гидравлическое сопротивление и используется в основном для улавливания отходов деревообработки.

Окончательный выбор того или иного типа циклона должен определяться по технико-экономическим показателям. В тех случаях, когда требуется очищать большие объемы воздуха, применяют групповые циклоны. В них аппараты подсоединяются параллельно входными патрубками к общему трубопроводу и устанавливаются на один бункер больших размеров. Необходимым условием эффективной работы циклонов в этом случае является исключение возможности перетекания воздуха из одного циклона в другой.

Рукавные фильтры для улавливания сухих неслипающихся пылей нашли широкое применение в промышленности (рис. 7.2). Основными рабочими элементами этих устройств являются матерчатые рукава, подвешиваемые к встряхивающему устройству и размещаемые в герметичном металлическом корпусе. Нижние открытые концы рукавов соединены с бункером. Воздух, проходя через ткань рукавов, оставляет на их поверхности пыль и удаляется из корпуса фильтра вентилятором. Накапливаясь на поверхности ткани в виде слоя, пыль сама становится фильтрующей средой и увеличивает эффективность пылезадержания фильтра. Очистка ткани рукавов от осевшей пыли производится путем их встряхивания, для чего устанавливается автоматически действующий встряхивающий меха низм. Во многих типах фильтров встряхивание рукавов сочетается с обратной их продувкой с целью лучшей очистки от пыли. Фильтры выполняются многосекционными. При отключении одной из секций для очистки рукавов остальные продолжают работать. Фильтры бывают всасывающего и напорного типов.

Рис. 7.2. Схема рукавного фильтра:

1 — входной патрубок; 2— рукав; 3— подвеска рукавов; 4— встряхивающий механизм;

5— выходной патрубок; 6 — бункер

Эффективность пылезадержания рукавных фильтров составляет 90. 99 %. Воздушная нагрузка на ткань принимается в пределах 50. 80 м 3 /(м 2 ·ч). Гидравлическое сопротивление фильтра в зависимости от степени запыления рукавов колеблется в пределах 1. 2.5 кПа.

В последние годы разработаны фильтры, в которых рукава выполнены из стеклоткани или пористых керамических материалов. Очистка фильтрующих элементов в них производится сжатым воздухом. Такие фильтры можно применять для очистки высокотемпературных газов, отсасываемых от технологического оборудования. Из выпускаемых промышленностью рукавных фильтров наибольшее распространение получили фильтры типов ФВК, ФВВ, ФРМ, ФТНС и др.

Электрические фильтры (рис. 7.3) находят широкое применение на предприятиях строительной индустрии для очистки воздуха и промышленных газов от пыли. В этих аппаратах отделение пылевых частиц от воздуха производится под воздействием статического электрического поля высокой напряженности. В металлическом корпусе, стенки которых заземлены и являются осадительными электродами, размещены коронирующие электроды, соединенные с источником постоянного тока. Напряжение выпрямленного тока составляет 30. 100 кВ.

Вокруг отрицательно заряженных электродов образуется электрическое поле. Проходящий через электрофильтр запыленный газ ионизируется, вследствие чего приобретают отрицательные заряды и пылевые частицы. Последние начинают перемещаться к стенкам фильтра, и, оседая на них, образуют плотный слой. Очистка осадительных электродов производится путем их остукивания или вибрации, а иногда путем смыва водой.

Рис. 7.3. Схема электрофильтра:

1 — входной патрубок; 2— корпус электрофильтра (осадительный электрод); 3—коронирующий электрод;

4— изоляторы; 5— выходной патрубок; 6— высоковольтный выпрямитель тока; 7— бункер

Эффективность пылеулавливания электрофильтров высокая, она достигает 99,9 %. Причем улавливаются частицы любых размеров, включая субмикронные при их высоких концентрациях в газах, достигающих 50 г/м 3 . Преимуществами этих аппаратов являются низкое гидравлическое сопротивление 100. 150 Па, экономичность эксплуатации, возможность очищать газы при их высоких температурах (до450°С).

Для различных условий применения промышленностью выпускаются разные типы электрофильтров: УГ, ЭГА, УТТ, ОГП, УБ, УВВ, ПГ, ДМ и др.

Пылеуловители мокрого типа являются аппаратами глубокой очистки и отличаются высокой эффективностью пылеулавливания. Их применение целесообразно в том случае, когда улавливаемая пыль хорошо смачивается водой, не цементируется и не образует твердых, трудно разрушаемых отложений.

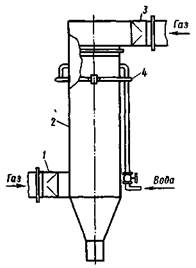

Из этого класса аппаратов наиболее часто применяют циклон с водяной пленкой ЛИОТ (рис. 7.4). Он имеет вертикальный цилиндрический корпус, в нижнюю часть которого тангенциально подводится очищаемый воздух. Последний закручивается и, вращаясь, поднимается в верхнюю часть аппарата, откуда отводится в атмосферу через выхлопной патрубок.

Рис. 7.4. Циклон с водяной пленкой:

1 — входной патрубок; 2 — корпус; 3 — выходной патрубок; 4 — устройство для подачи воды

При вращении потока из него под действием центробежных сил выделяются пылевые частицы, которые удаляются со стенок аппарата стекающей сверху водой. Последняя подается на стенки аппарата через водоподающее кольцо и несколько тангенциально расположенных трубок и стекает по стенкам аппарата в виде сплошной водяной пленки. Образующийся шлам собирается в бункере.

Эффективность пылеулавливания циклонов с водяной пленкой составляет 99,0. 99,5 %, потери давления в аппарате равны 400. 800 Па. При очистке от пыли агрессивных газов, разрушающих металлические стенки аппарата, последние с внутренней стороны армируются кислотостойкими покрытиями.

Высокими эксплуатационными показателями отличаются также пенные пылеуловители (рис. 7.5). Аппараты этого типа имеют цилиндрический металлический корпус, внутри которого горизонтально размещена решетка. Вода подается на решетку, через которую снизу пропускается очищаемый воздух. При этом на решетке образуется слой пены, высота которого зависит от высоты сливной перегородки (порога). Обычно она составляет 80. 100 мм. С целью снижения капельного уноса влаги в верхней части аппарата размещается каплеуловитель, выполненный в виде решетки с лабиринтными каналами.

Рис. 7.5. Пенный пылеуловитель:

1 — приемная коробка; 2— корпус; 3— решетка; 4— сливная перегородка (порог); 5—сливная коробка

1. Назовите основные источники и свойства пылей, выделяющихся на строительных площадках. 2. Каковы методы контроля запыленности воздуха? 3. Перечислите общие и индивидуальные средства защиты работающих от пыли. 4. Назовите основные виды пылеуловителей и фильтров, применяемых для очистки воздуха. 5. Каковы технико-экономические показатели, применяемые при оценке пылеуловителей и фильтров? 6. Объясните принцип действия и укажите области применения пылеосадительных камер и циклонов. 7. Как устроены и работают рукавные фильтры? 8. Объясните принцип действия электрических фильтров. 9. Как устроены пылеуловители мокрого типа и в каких случаях они применяются? 10. Объясните принцип действия пенных пылеуловителей.

Источник

Методы очистки воздуха. Аппараты по очистке воздуха в производственных помещениях

На сегодняшний день, как никогда остро, стоит вопрос загрязнения атмосферы вредными веществами. Очистка воздуха является наиболее приоритетной задачей, из-за высокого уровня загрязнения, главной причиной которого является деятельность человека, в частности, развитие промышленности, сельского хозяйства, увеличение количества автотранспортных средств.

Ежедневный объем выбросов вредных веществ (газы, вредные примеси), которые вступают в реакцию с атмосферными газами (O2, N2) ведут к изменению состава воздуха и увеличению количества СО2. Различные изменения в атмосфере ведут к возникновению кислотных осадков, негативно влияющих на грунты, почву, флору и фауну. Кроме этого, такие осадки ведут к постепенному разрушению архитектурных объектов, сооружений, зданий, оборудования.

Весомый вклад в загрязнение атмосферы вносят промышленные производства, которые были введены в эксплуатацию несколько десятилетий назад, и функционирующие по сей день, не имеющие современной системы очистки воздуха. Очень часто в слаборазвитых странах отсутствует какое-либо оборудование для очистки воздуха, что приводит к настоящей экологической катастрофе на близлежащих территориях.

Средства защиты атмосферы

Выделим основные меры по очистке атмосферного воздуха и защите атмосферы от вредного антропогенного влияния:

- Внедрение современных экологически безопасных технологических процессов на производстве. Создание малоотходных или замкнутых технологических циклов, которые способствуют полному исключению или же значительному снижению вредных выбросов в атмосферу. Предварительное очищение используемого сырья, для снижения в его составе вредных примесей. Переход на альтернативные источники энергии, которые вообще не имеют вредных компонентов, загрязняющих атмосферу, либо, имеют минимальное содержание вредных веществ. Переход с двигателей внутреннего сгорания, на альтернативные моторы: электродвигатели, гибридные, водородные и другие.

- Внедрение очистных сооружений. К средствам защиты атмосферы от вредного влияния жизнедеятельности человека должны относиться способы очистки воздуха при помощи очистных сооружений, которые позволят довести до минимума вредные выбросы в атмосферу на производстве и в сельском хозяйстве.

- Внедрение санитарных зон. СЗЗ – санитарно-защитная зона – полоса территории, которая разделяет промышленную зону от жилой. Ранее при строительстве промышленных и жилых объектов практически не обращали внимание на использование санитарно-защитных зон, что приводило к размещению рядом производственной и жилой зоны. Установление ССЗ, ее длина, ширина, площадь определяются исходя из количества выделяемых в атмосферу вредных примесей.

- Внедрение правильного архитектурно-планировочного разделения подразумевает правильное расположение промышленных производств и жилых сооружений: с учетом рельефа местности, направления ветра, автомобильных и других видов дорог.

Источники и состав промышленных выбросов.

Все вещества, загрязняющие атмосферу, в зависимости от условий их образования делятся на вещества естественного (природного) и искусственного (антропогенного) происхождения.

Основными источниками поступающих в атмосферу загрязняющих веществ выступают:

- источники природного происхождения, такие как извержение вулканов, ветровая эрозия, лесные пожары и пр.

- сжигание ископаемых видов топлива транспортом;

- промышленные производства, такие как металлургия, нефте- и газохимия;

- сжигание бытовых отходов;

- сельскохозяйственное производство;

- добыча полезных ископаемых открытым способом.

Выбросы промышленных производств являются наиболее опасными по составу загрязняющих веществ и, поскольку данные выбросы подвижны, то могут влиять на окружающую среду на больших площадях.

Методы очистки промышленных выбросов в атмосферный воздух весьма разнообразны. На выбор того или иного метода очистки в первую очередь влияют химических состав и концентрация загрязняющих веществ в выбросах. К наиболее вредным для здоровья и окружающей среды загрязняющим веществам антропогенного происхождения относятся следующие вещества:

- твердые частицы (PM);

- диоксид азота (NO2);

- озон (O3);

- окись углерода (СО);

- диоксид серы (SO2);

- свинец (Pb);

- летучие органические соединения (бензопирен).

Токсичные свойства загрязняющих веществ и, как следствие, причиняемый ими вред, привели к принятию ряда нормативно-правовых актов, которые обязывают осуществлять контроль их содержания и концентрации в газообразных отходах различных промышленных производств. Один из основных правовых актов в области охраны окружающей среды — Федеральный закон от 10 января 2002 года N 7-ФЗ «Об охране окружающей среды», определяющий «правовые основы государственной политики в области охраны окружающей среды, обеспечивающие сбалансированное решение социально-экономических задач, сохранение благоприятной окружающей среды, биологического разнообразия и природных ресурсов…».

В целях предотвращения негативного воздействия на окружающую среду хозяйственной и (или) иной деятельности данным законом устанавливаются нормативы допустимого воздействия на окружающую среду, в том числе нормативы выбросов в атмосферный воздух, количественные значения которых, как для стационарных, так и для передвижных источников, определяются в порядке, установленном Правительством РФ и с использованием методов, утвержденных Приказом Минприроды России.

Методы очистки

На сегодняшний день существуют различные методы очищения, выделим самые эффективные.

Озонный метод

Озонный метод используют для очистки атмосферного воздуха от вредных выбросов и дезодорации выбросов с промышленных предприятий. Делают это путем введения озона, который способствует ускорению окислительных реакций. Время контакта газа с озоном, для обезвреживания вредных компонентов составляет от 0,5 до 0,9 секунды.

Усредненные затраты на использование озона в качестве дезодоратора и очистителя составляют до 4,5% от мощности энергоблока. Такая очистка воздуха от вредных веществ, обычно, используется не в промышленности, а при переработке животного сырья (мясо и жирокомбинаты), а также в быту.

Термокаталитический метод

Основан на использовании в качестве очистителя — катализатора. В емкости (реакторе) с содержанием катализатора происходит очищение токсичных газообразных примесей. Катализаторами обычно выступают: минералы, металлы, которые обладают сильными межатомными полями. Катализатор должен иметь устойчивую структуру в условиях возникновения реакции.

Этим способом выполняется эффективное очищение от запахов и вредных соединений. Он довольно дорогой. Поэтому главная тенденция последних лет направлена на создание и развитие недорогих катализаторов, которые эффективно работают при любых температурах, в любых условиях, устойчивы к ядовитым соединениям, и, кроме этого, являются энергоэффективными, с минимальными затратами на их эксплуатацию. Использование катализаторов, в качестве очистителей, довольно широко применяется при очищении газов от оксидов азота.

Абсорбционный метод

Заключается в растворении в жидком растворителе газообразного компонента. Загрязнитель выделяют при помощи жидкости, которую используют один раз. Так получают минеральные кислоты, соли и другие вещества. Плазмохимический метод заключается в использовании в качестве очистителя высоковольтных разрядов, через которые пропускают загрязненную воздушную смесь. В качестве оборудования применяют электрофильтры.

Адсорбционный метод

Его можно назвать одним из самых распространенных, особенно на территории США. Очищение воздушного пространства от вредных примесей на основе адсорбции доказало свою эффективность в промышленной эксплуатации.

Специальные системы, где основные адсорбенты это сорбенты, оксиды и активированные угли, позволяют не только очистить плохо пахнущие дымовые газы от запаха, но и в разы снижают содержание в них вредных веществ, а после этого выполняют каталитическое или термическое дожигание, чтобы добиться максимального результата. Особенно данный комплекс мер часто применяют в химической, фармацевтической или пищевой промышленности.

Термический метод или термическое дожигание

Из названия понятно, что очищение вредных выбросов заключается в их термическом окислении, при температуре от 750 до 1200 °C. Этим способом достигается 99% очистка газов. Из недостатков следует отметить ограниченность применения.

Этот способ эффективный для очистки газов, содержащих твердые включения в виде: углерода, сажи, древесной пыли. Если в выбросах содержатся такие примеси, как сера, фосфор, галогены, то продукты горения при использовании термокаталитического метода по своей токсичности будут превосходить исходные.

Плазмокаталитический

Новый метод, объединяющий в себе методы очистки воздуха от вредных веществ: каталитический и плазмохимический. Эти мероприятия по очистке воздуха от вредных веществ хорошо изучены и широко применяются на практике, а данный метод, является новым и высокоэффективным. Происходит двухступенчатая очистка через реакторы:

- Плазмохимический реактор, в котором происходит озонирование.

- Каталитический реактор. На первом этапе вредные примеси проходят через высоковольтный разряд, где, взаимодействуя с продуктами электросинтеза, переходят в экологически безопасные соединения. На втором этапе происходит финишная очистка при помощи синтеза на молекулярный и атомарный кислород. Остатки вредных веществ окисляются кислородом.

Недостатком этого метода является его дороговизна и обязательная предварительная очистка воздуха от пыли. В особенности, при ее большом содержании.

Фотокаталитический

Фотокаталитический метод очистки воздуха от вредных веществ также относится к современным, инновационным, которые применяются все чаще. Применяется аппарат для очистки воздуха на основе катализаторов из TiO2 (оксид титана), которые облучаются ультрафиолетом. Этот метод широко используется в бытовых очистительных приборах и является одним из самых эффективных путей очищения поступающего воздуха.

Основное оборудование

К основному оборудованию систем очистки отходящих газов относятся:

- дымосос или вентилятор;

- установки газоочистки;

- система воздуховодов;

- регулирующие устройства;

- управляющая аппаратура.

В промышленных системах газоочистки применяются дымососы высокого давления или пылевые вентиляторы среднего давления. Конструкция подобных агрегатов имеет повышенную прочность и стойкость к абразивному износу, что в значительной степени продлевает срок их использования. Дымососы отличаются высокой скоростью вращения рабочего колеса, поэтому очень важна их регулярная очистка и балансировка для исключения повышенной вибрации. Выбор установок для очистки газов, расчет трассы и размеров воздуховодов, порядок и способ регулирования потоков воздуха, подбор управляющей аппаратуры происходит на стадии проектирования, когда разработчики определяют весь процесс с учетом технологии, существующих условий и свойств загрязненного потока.

У нас вы можете заказать ФИЛЬТРОВЕНТИЛЯЦИОННОЕ УСТАНОВКИ И АГРЕГАТЫ по ценам завода изготовителя.

Критерии выбора очистителей

Очистка воздуха в помещении сегодня очень актуальна для многих людей, живущих в городе. Его качество оставляет желать лучшего, поэтому активное развитие получила не только промышленная очистка продуктов производства, но и бытовая очистка воздуха от запахов, вредных веществ, табака, пыли.

Чтобы получить качественное и чистое воздушное пространство в помещении, необходимо оборудование с качественными и эффективными фильтрами.

Фильтры тканевые

Конструкция фильтра

Такого рода промышленные фильтры для очищения воздуха самые популярные. Благодаря новейшим исследованиям, разработке и созданию способных к выдержке высоких температур и агрессивного воздействия газов, тканевых основ данных фильтрационных устройств их применение значительно расширилось в последнее время. Чаще всего используют рукавные фильтры.

Данное оборудование оснащено:

- Корпусом, представляющим шкаф из металла. Его разделили на несколько секций вертикально размещенными перегородками.

- Каждая из секций имеет несколько фильтрующих рукавов.

- Контейнер для сбора мусора и загрязнений, размещенный внизу, оснащенный специальным приспособлением для его выгрузки.

Функционирует аппарат, поочередно вытряхивая собравшуюся пыль из рукавов в специальный бункер.

Для таких фильтровых устройств используют ткань, к которой предъявляют такие требования:

Разновидности фильтров

- Возможность сохранять высокую проницаемость воздуха, даже в состоянии запыленности;

- Высочайший уровень пылеемкости в процессе фильтрования, а также возможность удержать необходимое количество пыльной массы, чтобы эффективно очистить воздух;

- Наличие таких характеристик, как прочность, устойчивость к износу, возможность выдерживать высокие температурные режимы и агрессивно воздействующие примеси с химическим составом;

- Легкое удаление с поверхностей накопившихся пыльных частичек;

- Доступная цена.

Бывает, что не вся ткань соответствует выставленным требованиям, и тогда их подбирают соответственно с тем, где и в каких условиях будет применен этот фильтр.

Источник