- Ответы на экзаменационные вопросы № 1-45 по дисциплине «Специальные главы химической технологии переработки нефти и газа» (Способы очистки топливных фракций. Производство товарных масел)

- Страницы работы

- Содержание работы

- Способы очистки топливных фракций

- Очистка топливных дистиллятов. Химическая, физическая очистка, гидроочистка. Депарафинизация. Группы присадок

Ответы на экзаменационные вопросы № 1-45 по дисциплине «Специальные главы химической технологии переработки нефти и газа» (Способы очистки топливных фракций. Производство товарных масел)

Страницы работы

Содержание работы

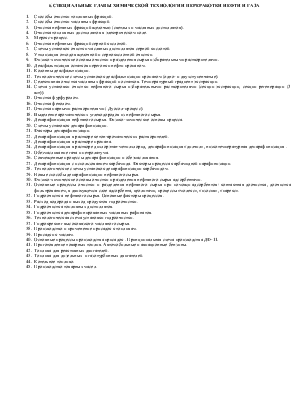

6. Специальные главы химической технологии переработки нефти и газа

- Способы очистки топливных фракций.

- Способы очистки масляных фракций.

- Очистка нефтяных фракций щелочью (светлых и масляных дистиллятов).

- Очистка топливных дистиллятов в электрическом поле.

- Мерокс-процесс.

- Очистка нефтяных фракций серной кислотой.

- Схемы установок очистки масляных дистиллятов серной кислотой.

- Утилизация отходов щелочной и сернокислотной очистки.

- Физико-химические основы очистки и разделения сырья избирательными растворителями.

- Деасфальтизация остатков перегонки нефти пропаном.

- Колонны деасфальтизации.

- Технологические схемы установок деасфальтизации пропаном (одно- и двухступенчатые).

- Селективная очистка масляных фракций и остатков. Температурный градиент экстракции.

- Схема установки очистки нефтяного сырья избирательными растворителями (секции экстракции, секции регенерации (3 шт)).

- Очистка фурфуролом.

- Очистка фенолом.

- Очистка парными растворителями ( Дуосол-процесс).

- Выделение ароматических углеводородов из нефтяного сырья.

- Депарафинизация нефтяного сырья. Физико-химические основы прцесса.

- Схемы установок депарафинизации.

- Факторы депарафинизации.

- Депарафинизация в растворе кетон-ароматических растворителей.

- Депарафинизация в растворе пропана.

- Депарафинизация в растворе дихлорэтан-метилхлорид, депарафинизация «дилчил», низкотемпературная депарафинизация .

- Обезмасливание гача и петролатума.

- Совмещенные процессы депарафинизации и обезмасливания.

- Депарафинизация с использованием карбамида. Факторы процесса карбамидной парафинизации.

- Технологические схемы установок депарафинизации карбамидом.

- Новые способы депарафинизации нефтяного сырья.

- Физико-химические основы очистки и разделения нефтяного сырья адсорбентами.

- Основные процессы очистки и разделения нефтяного сырья при помощи адсорбентов: контактная доочистка, доочистка фильтрованием, в движущемся слое адсорбента, цеолитами, процессы «молекс», «изосив», «парекс».

- Гидроочистка нефтяного сырья. Основные факторы процессов.

- Расход водорода и выход продуктов гидроочистки.

- Гидроочистка топливных дистиллятов.

- Гидроочистка депарафинированных масляных рафинатов.

- Технологическая схема установки гидроочистки.

- Гидрокрекинг высоковязкого масляного сырья.

- Производство и применение присадок к топливам.

- Присадки к маслам.

- Основные процессы производства присадок . Принципиальная схема производства ДФ-11.

- Приготовление товарных топлив. Автомобильные и авиационные бензины.

- Топлива для реактивных двигателей.

- Топлива для дизельных и газотурбинных двигателей.

- Котельное топливо.

- Производство товарных масел.

1. Способы очистки топливных фракций.

Первым способом очистки нефтяных продуктов являлась очистка керосина серной кислотой с целью уменьшения копоти при сжигании. Следующим продуктом, который подвергался очистке, был бензин, получаемый с помощью термического крекинга. Для удаления из бензина наиболее реакционноспособные углеводородов использовали кислотно-щелочную очистку и парофазную очистку отбеливающими землями (глинами).

Следующим способом очистки была очистка топлива от сернистых соединений. С этой целью были разработаны способы очистки от H2S и меркаптанов с помощью обработки растворами щелочей.

Следующим процессом очистки топлив является гидроочистка и депарафинизация. Применение процесса гидрирования позволяет перевести все сернистые соединения в H2S который легко удаляется из топлива вместе с газами. Процесс депарафинизации позволяет резко улучшить низкотемпературные свойства топлив. Наибольшее распространение получил способ удаления парафинов с помощью карбамида. Процесс депарафинизации используется так же для получения сырья используемого в микробиологической промышленности.

Для разделения топливных фракций используют различные растворители, особенно для выделения индивидуальных ароматических углеводородов.

2. Способы очистки масляных фракций.

Источник

Способы очистки топливных фракций

Методы очистки топлив

Основными методами очистки дизельного и моторного топлива на судах и бункеровочных базах от механических примесей и воды являются: отстаивание; фильтрация; центробежная очистка.

Кроме того, в последнее время уделяют большое внимание разработке новых физических и физико-химических методов очистки топлив, среди которых можно выделить 2 группы: методы разового действия и методы длительного действия.

Методы первой группы основаны на предварительной обработке топлива. Как правило, технологическая обработка топлива заключается в промывке его горячей водой или водяным паром. Вода — это одно из наиболее поверхностно-активных соединений, извлекающее из топлива большую часть загрязнений, которые сосредоточиваются на разделе фаз топливо — вода. Для более полного и быстрого удаления воды после промывки в топливо вводят различные деэмульгаторы. Такой способ водной промывки топлива позволяет удалить из него полностью примеси размером 3—15 мкм, размер оставшихся в топливе частиц загрязнений не превышает 1—2 мкм.

Существуют и другие методы технологической обработки топлива, например гидродинамический. В этом случае топливо пропускают через специальный конический клапан под давлением 21,0—35,0 МПа и редуцируют давление практически до атмосферного. В результате резкого изменения скорости истечения топлива и давления в клапане разрушаются сгущения асфальто-смолистого типа. Механические примеси неорганического происхождения при гидродинамическом воздействии не разрушаются. Хотя при таком способе очистки общее количество загрязнений в топливе не изменяется, но увеличение их дисперсности исключает интенсивное засорение фильтров, форсунок и трубопроводов.

На топливо также кратковременно могут воздействовать ультразвуковые колебания. В противоположность предыдущему способу в этом случае частицы механических примесей укрупняются вследствие акустической коагуляции и дальнейшее их удаление из топлива значительно упрощается в процессе фильтрации.

Для очистки нефтяных топлив от воды могут быть применены также различного рода электросепараторы. Во всех конструкциях таких электрообезвоживающих устройств электрическое поле вызывает коагуляцию капелек воды, которые затем отделяются из потока под действием гравитационных и центробежнных сил.

Физико-химические методы разового действия для удаления воды из топлива основаны на его фильтрации через адсорбенты, в качестве которых используют: уголь, цеолиты, селикогель, алюмогель. Несмотря на то что методы разового действия весьма эффективны, но из-за эксплуатационных недостатков: сложности, а в ряде случаев и громоздкости, их не применяют в судовых условиях.

Физико-химические методы очистки топлив длительного действия являются более перспективными из-за их простоты. Они позволяют поддерживать чистоту топлива на требуемом уровне в течение всего периода их хранения, транспортирования и эксплуатации. Методы длительного действия основаны на введении в топливо малых количеств химически активных веществ (присадок), которые сохраняют эффект своего действия с момента введения их в топливо вплоть до его сгорания в цилиндре двигателя. Присадки, вводимые в топливо, ограничивают или предотвращают полностью коррозию деталей двигателя, тормозят образование смол, коагулируют механические примеси и т. д. Несмотря на очевидное преимущество этого метода на речном флоте его пока не используют.

Из приведенного краткого обзора существующих методов очистки жидких топлив видно все их многообразие. В основе рассмотренных методов очистки лежат различные физические и физико-химические явления. На рис. 1 приведена классификация методов очистки топлив. Широко применяемыми и наиболее перспективными являются отстаивание, фильтрация, центрифугирование, обработка в электрическом поле и введение присадок.

Применение на судах тех или иных методов очистки топлива зависит от тех требований, которые предъявляют в целом к системам очистки главных и вспомогательных двигателей. Конструкция судовых систем очистки топлива при простоте исполнения и обслуживания должна удовлетворять следующим требованиям:

обеспечивать полноту и тонкость очистки топлива, отвечающего техническим характеристикам дизелей;

быть надежной и удобной в эксплуатации. В составе системы должно быть 2—3 последовательно включенных очистителя для обеспечения надежности работы системы;

эффективно удалять из топлива механические примеси и воду;

срок работы очистителей между очистками или до замены в них фильтрующих элементов должен быть достаточно большим.

Основные характеристики очистных устройств: пропускная способность; полнота отсева (%), отражающая долю, загрязняющих примесей, задерживаемых очистителем; тонкость отсева, d, мкм, характеризующая максимальный размер частиц, полностью задерживаемых очистителем.

Источник

Очистка топливных дистиллятов. Химическая, физическая очистка, гидроочистка. Депарафинизация. Группы присадок

Синтезирование высокооктановых компонентов топлива из нефтяных газов.

По происхождению нефтяные газы подразделяются на естественные, выделяющиеся попутно с нефтью из скважин или добываемые в газовых месторождениях независимо от нефти, и искусственные (промышленные), к которым относят газы, получаемые при прямой перегонке нефти и при деструктивной переработке нефтяного сырья.

Естественные нефтяные газы — это алканы (от метана СН4 и выше), в которых в виде примесей могут присутствовать, небольшие количества СО2, N2 и H2S. По углеводородному составу газы, получаемые при перегонке нефти качественно не отличаются от состава естественных газов. Однако количественное отличие характеризуется меньшим содержанием СН4 и большим С5Н12 и выше.

Высокооктановые компоненты бензинов получают из побочных продуктов крекинга и коксования – промышленных газов. Целевые продукты процесса — изооктан (октановое число 100), алкилат (алкилбензин) и алкилбензол.

Данные компоненты используются как добавки к бензинам, повышающие детонационную стойкость.

Для получения индивидуальных углеводородов, обладающих высокими антидетонационными свойствами и используемых в качестве добавок к бензинам (изооктан, алкилбензин, алкилбензол и др.), применяют синтезирование. Эти процессы осуществляют в присутствии катализаторов.

Алкилбензин получают из газов крекинга и риформинга. При алкилировании к молекулам углеводородов присоединяются алкильные радикалы. При изомеризации происходит перегруппировка атомов в молекуле, в результате чего образуются молекулы с изоструктурой, обеспечивающей требуемые свойства топлив. Сырьем при изомеризации служат легкие прямогонные бензиновые фракции.

Продукты прямой перегонки нельзя использовать в качестве товарного топлива, т.к. они содержат сернистые соединения, органические кислоты, асфальтено-смолистые вещества и другие соединения, негативно влияющие на эксплуатационные свойства топлив.

Для того чтобы получить товарные сорта топлив, дистилляты очищают. Существуют как химические, так и физические методы очистки.

Химическая очистка — очистка нефтепродуктов серной кислотой, щелочью, солями и поглотительными растворами, вступающими в химические реакции с вредными соединениями. Продукты реакции, образовавшиеся при обработке, удаляют из дистиллятов промывкой водой и водными растворами щелочи с последующим отстаиванием. При этом продукты реакций растворяются в воде, которая затем удаляется.

Физическая очистка — это очистка нефтепродуктов специальными адсорбентами (поглотителями) и растворителями.

В качестве адсорбентов используют твердые вещества с тонкой пористой структурой (активированный уголь, силикагель, различные глины). Эти вещества поглощают вредные соединения. Смолистые, сернистые и азотистые вещества собираются на пористой поверхности адсорбента и их удаляют вместе с ним. Адсорбционная очистка производится посредством фильтрования паров топлива через определенный слой адсорбента. Расход последнего составляет 1 . 2% от массы топлива.

Низкотемпературные свойства топлив (прежде всего дизельных) улучшаются при применении депарафинизации — частичном удалении парафина с помощью растворителей. В качестве растворителей используют ацетон и жидкий пропан, дихлорэтан и другие жидкости, имеющие низкую температуру кипения. Смесь охлаждают и после застывания парафина фильтруют. Парафин остается на фильтре, а растворители снова используют для очистки топлива после их отгонки.

В настоящее время для удаления серы широко применяют метод гидроочистки (каталитический процесс). Процесс протекает в атмосфере водорода при температуре от 300 до 430 °С и давлении до 5-7 МПа, в присутствии катализатора и водорода идет процесс гидратирования (насыщения) непредельных углеводородов; одновременно почти полностью удаляются соединения серы (на 90-92%). Поэтому продукты гидрокрекинга обычно не нуждаются в дальнейшей очистке.

Таким образом, методы очистки топливных дистиллятов (химические и физические) применяют в различных комбинациях в зависимости от способа получения нефтепродуктов, их назначения, наличия нежелательных примесей и требований к глубине очистки.

Для получения товарных сортов топлив смешивают различные очищенные топливные дистилляты, добавляя в них присадки — вещества, ввод которых в небольших количествах существенно улучшает один или ряд показателей эксплуатационных свойств нефтепродуктов.

Присадки к топливам подразделяют по их целевому назначению. Разработаны и широко применяют следующие группы присадок.

I группа. Присадки, улучшающие процесс сгорания топлива в двигателях, — антидетонаторы, присадки, уменьшающие нагарообразование, сокращающие задержку воспламенения, и противодымные присадки.

II группа. Присадки, способствующие сохранению первоначальных показателей качества топлива, — антиокислительные присадки, замедляющие процессы окислительной полимеризации в топливе, присадки-деактиваторы металлов и диспергирующие присадки, препятствующие выделению различных осадков из топлив.

III группа. Присадки, предотвращающие вредное воздействие топлив на топливную аппаратуру, топливопроводы, емкости для хранения и топливные баки. К этой группе относятся противоизносные и противокоррозионные, моющие присадки.

IV группа. Присадки, облегчающие эксплуатацию двигателей при низких температурах,— вещества, понижающие температуру застывания топлив (депрессаторы), а также присадки, предотвращающие выделение кристаллов льда.

В зависимости от назначения топлив в них вводят композиции из перечисленных видов присадок. Для бензинов, например, чаще всего применяют антидетонаторы, антиокислительные присадки и моющие.

Присадки к топливам имеют широкий ассортимент (

50), но только некоторые из них используются в практике.

Таким образом, производство нефтяных топлив выполняется в следующей последовательности:

Источник