Подготовка масличных семян к извлечению масла

Очистка семян от примесей. Перед переработкой масличные семена очищают от сорных, масличных и металлических примесей. К примесям относятся оболочки, остатки листьев и стеблей, песок, земля, камни, семена дикорастущих и культурных растений, поврежденные семена основной культуры.

Способы и методы очистки, а также соответствующее оборудование основаны на отличии примесей от масличных семян по размерам, форме, аэродинамическим и магнитным свойствам. При отделении примесей от семян, отличающихся от основной культуры по размерам, используют ситовое сепарирование. Массу семян с сорными примесями подают на сита с крупными ячейками, на которых задерживается крупный сор. Семена с более мелкими примесями попадают на сита с меньшими ячейками, через которые проходят мелкие примеси, а очищенные семена остаются на ситах. Для просеивания необходимо, чтобы сита совершали возвратно-поступательное или круговое движение либо вибрировали.

Для удаления примесей, близких к масличным семенам по размеру, но отличающихся по плотности, применяют воздушное сепарирование. При пропускании воздуха через семенную массу, происходит ее разделение в зависимости от аэродинамических свойств компонентов: более легкие примеси и семена уносятся потоком воздуха. Снижая скорость воздушного потока, можно отделять и более легкие примеси.

Удаление ферропримесей осуществляется при магнитном сепарировании, когда семенная масса непрерывно движется через сепараторы с постоянными магнитами или через электромагнитные сепараторы.

В промышленности для очистки масличных семян от примесей в основном используют высокоэффективные комбинированные очистительные машины. Наиболее распространены воздушно-ситовые сепараторы, в которых семена для отделения примесей просеивают через сита с подобранными размерами ячеек, а на входе и выходе из сепаратора семена продувают воздухом, уносящим легкие примеси. На выходе из сепаратора установлен постоянный магнит, улавливающий ферропримеси.

Для создания однородных условий при хранении и переработке масличных семян проводят разделение семян по размерам на две фракции: мелкую и крупную. Мелкую фракцию, которая включает в себя незрелые, щуплые семена, сразу направляют на переработку. Семена крупной фракции более устойчивы при хранении, содержат масло лучшего качества. Фракционирование семян осуществляют на сепараторах или калибровочных машинах.

Кондиционирование масличных семян по влажности. В процессе технологической переработки семян большое значение имеет соотношение влажности оболочек и ядра. Для эффективного разрушения оболочки семян с наименьшим повреждением ядра влажность оболочки должна быть меньше влажности ядра.

Кондиционирование (снижение влажности) семян достигается путем высушивания. Для этого используется тепловая сушка смесью дымовых газов и воздуха. Сушка производится в сушилках разных конструкций при строгом соблюдении режимов. На предприятиях масложировой промышленности используются стационарные сушильные установки: шахтные, барабанные, газовые рециркуляционные, с «кипящим» слоем семян и др. Сушилки состоят из сушильной и охладительной камер. Высушенные семена должны быть охлаждены до температуры, превышающей температуру наружного воздуха не более чем на 5 °С.

Влажность семян хлопчатника, поступающих на перерабатывающие предприятия, в ряде случаев составляет 5-7% и является благоприятной для хранения семян. Однако переработка семян с такой низкой влажностью приводит к чрезмерному измельчению оболочки, ядра, увеличиваются потери масла с шелухой. В этом случае кондиционирование

заключается в увеличении влажности семян до 10-11% с использованием специального увлажнителя.

Обрушивание масличных семян и отделение оболочки. Семена основных масличных культур имеют твердую оболочку, которую следует отделять перед извлечением масла. Это возможно, если семенная оболочка не срастается с ядром (например, семена подсолнечника, хлопчатника, сои, арахиса и других культур перерабатывают с отделением оболочки). В семенах льна, рапса и других оболочка прочно срастается с ядром, поэтому эти культуры перерабатывают без отделения оболочки.

Отделение оболочек от ядра масличных семян улучшает качество получаемого масла, при этом увеличивается производительность технологического оборудования, снижаются потери масла, повышается пищевая и кормовая ценности жмыха и шрота.

Процесс отделения оболочки состоит из двух операций: разрушения оболочек семян (обрушивание) и последующего отделения их от ядра. В результате обрушивания получают смесь, называемую рушанкой, которая состоит из целого ядра, оболочки, частиц ядра (сечки), масличной пыли, целых и не полностью обрушенных семян (недоруша). Наличие в рушанке сечки и масличной пыли увеличивает потери масла с отделяемой оболочкой. После отделения от ядра недоруш направляют на повторное обрушивание. Большое влияние на состав рушанки может оказать влажность масличных семян. Оболочка семян должна иметь меньшую влажность, чем ядро, тогда сухая и хрупкая оболочка легче раскалывается, а пластичное ядро остается целым, меньше образуется масличной пыли. Рушанка однородного состава может быть получена только при переработке одинаковых по размеру семян.

Семена сои перед отделением оболочки подвергают дробленнию на вальцовых станках.

Для разделения рушанки на фракции и отделения оболочки от ядра используется сепарирование. С этой целью широко применяются аспирационные семеновейки, разделяющие компоненты рушанки по размерам и аэродинамическим свойствам. Для разделегия дробленки сои применяют сепараторы воздушно-ситового типа, для разделения рушанки хлопчатника — пурифайеры.

После разделения рушанки получают очищенное ядро (к нему присоединяют масличную пыль) и лузгу. Недоруш подают на повторное обрушивание. Перевей, содержащий оболочки и осколки ядра, снова направляют на вейку.

Очищенное ядро, предназначенное для прессового способа извлечения масла, должно содержать не более 3% оболочек, для экстракционного способа — не более 8%.

Измельчение масличных семян и ядра. Масло содержится в клетках семян или ядер, поэтому для извлечения масла необходимо разрушить клеточную структуру масличного материала. В результате измельчения образуется масличный материал новой структуры — мятка. Мятка имеет развитую поверхность, содержит преимущественно разрушенные клетки, масло из которых высвобождается и удерживается на поверхности частиц мягки. Часть масла остается внутри неразрушенных клеток. Хорошо измельченная мятка не должна содержать растительных клеток.

Задачей измельчения является максимальное разрушение клеток и получение однородных частиц оптимального размера для дальнейшей переработки. На структуру образующейся мятки влияет влажность семян или ядер, поступающих на измельчение. Сухие семена более хрупкие, и при измельчении из них образуется много очень мелких частиц, ухудшающих свойства мятки в процессе ее технологической переработки. Семена с большей влажностью более пластичные, и из них получается мятка однородной рыхлой структуры. Ядро семян подсолнечника должно иметь влажность в пределах 5,5-6,0%.

Для измельчения ядра и семян используют однопарные, двупарные и пятивалковые станки с рифлеными и гладкими поверхностями. В результате получают сыпучую массу мятку. При лепестковом помоле на двупарной плющильной вальцовке и двупарном плющильно-вальцовом станке получают лепесток — пластинки сплющенного жмыха толщиной менее 1 мм.

Качество измельчения определяется проходом частиц мятки через сито с размером ячеек 1 мм (для подсолнечника проход должен составлять не менее 60%).

Источник

СПОСОБЫ ОЧИСТКИ И СОРТИРОВАНИЯ

Очистка и сортирование зерна основаны на различии размеров, аэродинамических свойств, плотности, формы, состояния поверхности, электропроводности, цвета и других физических свойств компонентов зернового вороха. С учетом большого разнообразия свойств существует много способов очистки.

Разделение семян по размерам.Любое семя имеет форму эллипсоида, геометрические параметры которого определяются тремя размерами: толщиной 5 (рис. IX. 1, а), шириной b и длиной /. Если размеры зерна существенно отличаются от размеров частиц примесей, то разделение по этому признаку возможно.

По толщине и ширине зерна разделяют на плоских (рис. 9.1, б, в) или цилиндрических (рис. 9.1, г, д, е) решетах с отверстиями одинакового размера (продолговатыми или круглыми).

Рис. 9.1. Схемы разделения семян:

а — основные размеры семян; б, в — на плоских решетах; г, д, е — на цилиндрических решетах; 1, 2, 3 — семя проходит сквозь отверстия; 4 — семя не проходит сквозь отверстия; 5, 6 — плоские решета; 7 — цилиндрические решета

Плоское решето помещают в решетный стан, который подвешивают к раме горизонтально или наклонно на пружинных или шарнирных подвесках и приводят в колебательное движение от эксцентрика, кривошипа или коленчатого вала. Горизонтальное и наклонное цилиндрические решета устанавливают на подшипниках и приводят во вращательное движение, а вертикальное — во вращательное и колебательное.

Зерновой ворох подают на начало решета тонким слоем. Частицы начинают двигаться по его поверхности и много раз перемещаются над отверстиями. Если размеры зерен или частиц примесей меньше размеров отверстий, то они проходят сквозь отверстия и образуют массу, называемую проход Пр, а если их размеры больше, то они сходят с поверхности решета и образуют сход Сх. Зерна, размер которых близок к размеру отверстия, могут застревать в них и нарушать разделение. Чтобы исключить такие случаи, решета снабжают щеточным или шариковым очистителем. Воздействуя на нижнюю поверхность решета, щетки выталкивают, а эластичные шарики ударами выбивают застрявшие семена.

Качество очистки зерна на плоских решетах зависит от угла их наклона, частоты и амплитуды колебаний, а на цилиндрических — от частоты вращения и угла наклона. При больших значениях этих параметров зерновая смесь движется по решету быстро, часть зерна не успевает пройти сквозь отверстия, из-за чего качество разделения снижается.

По толщине семена делят на решетах с продолговатыми отверстиями. Сквозь продолговатое отверстие (см. рис. 9.1, 6) может пройти только такое зерно, толщина 5 которого меньше ширины отверстия. Длина зерна не имеет значения, она всегда меньше длины продолговатого отверстия. Так как ширина зерна всегда больше толщины, то зерно, которое не проходит сквозь продолговатое отверстие по толщине, тем более не пройдет по ширине. Размеры отверстий указаны на полях решета.

По ширине семена делят на решетах с круглыми отверстиями. Сквозь круглое отверстие (см. рис. 9.1, в) зерно может пройти только в том случае, если его ширина b меньше диаметра отверстия. Длина и толщина зерна не препятствуют его проходу сквозь круглое отверстие.

По длине семена делят в дисковых или цилиндрических триерах. Цилиндрический триер — это вращающийся стальной цилиндр 1 (рис. 9.2) с ячейками на внутренней поверхности и желобом 2, установленным внутри цилиндра по всей его длине. В желобе вращается шнек 3. Зерновой ворох подают на внутреннюю поверхность цилиндра. Частицы начинают скользить по поверхности цилиндра и взаимодействуют с ячейками. Мелкие и короткие семена полностью погружаются в ячейки, длинные — частично. При повороте цилиндра на небольшой угол (менее 90°) из ячеек выпадают длинные зерна, а при дальнейшем повороте цилиндра — короткие зерна, которые падают в желоб 2.

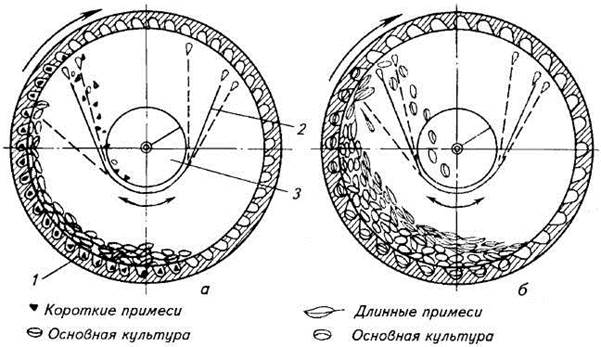

Рис. 1Х.2. Схема технологического процесса цилиндрического триера:

а, б — выделение соответственно коротких и длинных примесей; 1 — цилиндр с ячейками; 2 — желоб; 3 — шнек

Итак, принцип разделения зерен по длине заключается в том, что длинные зерна при повороте цилиндра выпадают из ячеек раньше, чем короткие.

Для одновременного выделения из зернового вороха длинных и коротких примесей применяют два цилиндра. Триер для выделения коротких примесей (кукольный) снабжен мелкими ячейками (рис. 9.2, а), для выделения длинных примесей (овсюжный) — крупными (рис. 9.2, б). В ячейки овсюжного триера западают семена основной культуры, в ячейки кукольного — короткие примеси.

При вращении кукольного цилиндра мелкие примеси поднимаются выше края неподвижного желоба 2 и выпадают из ячеек в желоб, из которого удаляются шнеком 3. Семена основной культуры перемещаются по дну цилиндра к выходу. Овсюжный цилиндр забрасывает семена основной культуры в желоб, а длинные примеси сходят по дну цилиндра. Чтобы отрегулировать полноту выделения примесей, поворачивают желоб, устанавливая его верхнюю кромку выше или ниже.

Частота вращения триерного цилиндра должна быть такой, чтобы все зерна выпадали из ячеек. Если частота вращения цилиндра выше критической, то центробежная сила удержит часть семян в ячейках и точность разделения зерна на фракции снизится. Обычно частота вращения триерного цилиндра находится в пределах 35. 50 мин -1 .

Триерные цилиндры устанавливают в сложных зерноочистительных машинах, зерноочистительных агрегатах и комплексах. Промышленность выпускает триерные цилиндры с ячейками диаметром 6,3; 8,5 и 11,2 мм для сортирования зерновых культур и диаметром 1,8; 2,8 и 3,5 мм для выделения мелких семян.

Разделение семян по аэродинамическим свойствам.Перемещаясь в воздушной среде, любое тело преодолевает сопротивление воздуха, зависящее от его размеров, формы, массы и расположения в воздушном потоке. Чем больше сопротивление воздуха, тем медленнее движется свободно падающее тело. На этом принципе основан процесс выделения примесей и разделения зерна горизонтальным или вертикальным воздушным потоком. Обычно разделяемую смесь вводят в воздушный поток, создаваемый вентилятором, или подбрасывают, заставляя двигаться в воздухе.

На тело, помещенное в вертикальном воздушном потоке (канале), действуют сила тяжести Q и сила сопротивления воздушному потоку R. Если Q > R, то тело падает. При R > Q тело движется вверх. Если Q = R, тело находится во взвешенном состоянии — оно неподвижно относительно стенок канала. Скорость вертикального воздушного потока, при которой тело находится во взвешенном состоянии, называют скоростью витания или критической скоростью vКР данного тела.

Смесь зерна можно разделить воздушным потоком только в том случае, если критические скорости семян и примесей различны. Значение vKp можно определять по формуле

где g -ускорение свободного падения; Кп — коэффициент парусности.

Так как КП зависит от нескольких изменяющихся факторов, то значение VKР обычно определяют на парусном классификаторе или в аэродинамической трубе. Критическая скорость семян зерновых культур 8. 17 м/с (пшеницы 8. 11,5 м/с, овса 8,1. 9,1 м/с, гороха 15,5. 16,5м/с).

Критическая скорость и коэффициент парусности одного и того же тела неправильной формы — непостоянные величины, так как зависят от площади поверхности тела, на которую действует поток воздуха. Площадь же поверхности тела зависит от его расположения относительно направления воздушного потока. Например, площадь поверхности зерна пшеницы будет наименьшей, если его продольная ось совпадает с направлением потока воздуха, и наибольшей, если продольная ось зерна перпендикулярна направлению потока.

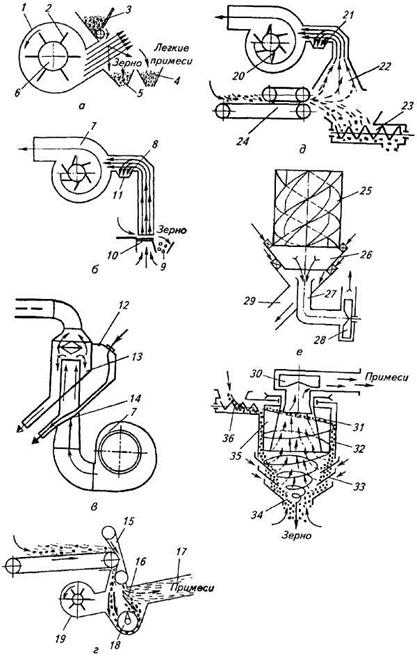

Тела разделяют по аэродинамическим свойствам с помощью пневмосепараторов или аспирационных систем, встроенных в зерноочистительные машины. Пневмосепараторы применяют для предварительной очистки зерна, поступающего от комбайна. Воздушным потоком выделяют из зерна кусочки соломы, полову, пыль и семена некоторых сорных растений. Пневмосепараторы используют также для очистки плодов машинного сбора от примесей. Существует большое разнообразие схем и конструкций пневмосепараторов. По принципу действия их можно разделить на три типа: пневмогравитационные, пневмоимпульсные и пневмоцент-робежные.

Пневмогравитационные сепараторы с наклонным (рис. 9.3, а) или вертикальным (рис. 9,3, б, в) воздушным потоком состоят из вентилятора, воздушного канала, загрузочного устройства, осадочной камеры и приемника для сбора зерна. В этих сепараторах зерновой ворох подается в воздушный канал самотеком (см. рис. 9.3, а, в) или перемещается поперек канала колеблющимся решетом 10(см. рис. 9.3, б). Под воздействием воздушного потока расщепляются траектории движения частиц зерновой смеси: тяжелое зерно сохраняет первоначальное направление движения и сходит в приемники 5 и 9, а легкие примеси отклоняются от направления ввода и уносятся воздушным потоком.

Рис. 9.З. Схемы пневмосепараторов:

а, б, в — пневмогравитационные; г, д — пневмоимпульсные; е,ж — пневмоцентробежные; 1 — кожух; 2 — лопасть; 3, 12 — бункера; 4, 5, 9, 27 — приемники; 6 — крылач; 7, 19, 20, 28, 30 — вентиляторы; 8, 17 — воздушные каналы; 10, 14 – решета; 11, 13, 21 – осадочные камеры; 15, 24 — метатели; 16, 22, 26, 33 – делительные камеры,18, 23, 36 — шнеки; 31 — ротор-распределитель; 32 — корпус камеры разгона; 25 — винтовой желоб; 29, 34 — горловины; 35 — лопасть

В пневмогравитационных сепараторах, как отмечалось ранее, на частицу вороха действуют две силы: сила тяжести Q и аэродинамическая сила R. Направление аэродинамической силы может меняться в зависимости от направления движения воздушного потока. В таких сепараторах скорость ввода материала в камеру сепарации не превышает 1. 2 м/с. Поэтому скорость воздушного потока vB должна быть меньше критической скорости зерна vKp, т. е. А, = vB/vKp

Источник