Способ очистки нефтепродуктов и сорбенты для его осуществления

Патент 2641696

Способ очистки нефтепродуктов и сорбенты для его осуществления

Изобретение относится к технологиям очистки светлых нефтепродуктов, в частности газоконденсата, бензиновой, керосиновой и дизельной фракций, методом окислительно-адсорбционной очистки от серосодержащих и полиароматических соединений нефти. Технология может быть использована в нефтеперерабатывающей промышленности и на промышленных предприятиях для утилизации вредных выбросов. Способ очистки светлых нефтепродуктов осуществляют путем пропускания через слой приготовленного сорбента, очистку светлых нефтепродуктов проводят в парожидкостной фазе с использованием сорбента на основе цеолита структуры ZSM-5, модифицированного пероксосиликатом либо пероксодикарбанатом натрия в пределах температур T=50-100°C при давлении P=1-2 атм с объемной скоростью не выше 100 ч -1 , а смесь компонентов для приготовления сорбента имеет следующий химический состав: высококремнеземистый цеолит структуры ZSM-5 и пероксосиликат натрия (Na2SiO4) в соотношении 1÷1; высококремнеземистый цеолит структуры ZSM-5 и пероксодикарбанат натрия (Na2C2O6) в соотношении 2÷1. Задача предлагаемого изобретения — получение сорбентов, способствующих высокой степени очистки светлых нефтепродуктов. Технический результат предложенного способа заключается в упрощении и обеспечении непрерывности технологического процесса. 3 н.п. ф-лы, 1 ил., 1 табл., 8 пр.

Изобретение относится к технологиям очистки светлых нефтепродуктов, в частности, газоконденсата, бензиновой, керосиновой и дизельной фракций, методом окислительно-адсорбционной очистки от серосодержащих и полиароматических соединений нефти. Технология может быть использована в нефтеперерабатывающей промышленности и на промышленных предприятиях для утилизации вредных выбросов.

Известен способ очистки нефтепродуктов [патент РФ 2171826, кл. C10G 25/00, C10G 25/05 от 10.08.2001 г. Способ выделения сераорганических соединений нефти из нефтепродуктов. // Кадыров М.У., Крупин С.В., Барабанов В.П.] от сераорганических соединений нефти путем их адсорбции на чистом силикагеле марки АСК и окиси алюминия в центробежном поле путем совместного вращения сорбента в роторе 2000-2500 об/мин в течение 30-40 мин.

Основным недостатком этого способа является невысокая глубина очистки топлива, длительное время сорбции, сложное аппаратурное оформление, использование дорогих сорбентов, а также сложных методов их регенерации

Известен также способ адсорбционный сероочистки [Patent US 6254766 B1 Int. Cl. C10G 29/04 dated 03.07.2001. Desulfurization and novel sorbents for same // Authors: Edward L. Sughrueandetc.], который позволяет одновременно снижать содержание сернистых и полиароматических соединений при температуре от 37,7 до 537,7°С и давлении от 0,1 до 10 МПа в нефтяных фракциях для удовлетворения требований современных стандартов качества.

Недостатком приведенного способа очистки является дороговизна оборудования, сложность изготовления самого сорбента, а также быстрой отравляемой его поверхности за счет высокого содержание цинкового компонента.

Аналогом является способ [патент РФ 2547480 С1, кл. B01J 20/06 от 10.04.2015 г. Адсорбент для удаления сераорганических соединений из жидкого углеводородного топлива и способ его получения. // Авторы: Есипова Е.В., Елкин С.И., Зиненко С.А., Антонов С.А.], по которому очистку углеводородного топлива проводят адсорбентом на основе γ-оксида алюминия модифицированного ацетатом цинка.

Недостатком данного способа очистки является невысокая производительность, дороговизна γ-оксида алюминия и сложная процедура регенерации адсорбента.

Наиболее близким по сущности является способ [патент РФ 2482162, кл. C10G 25/05 от 20.05.2013 г. Способ глубокой окислительно-адсорбционной десульфуризации жидких углеводородных топлив и сорбенты для его осуществления. // Красильникова О. Ки др.], который включает подготовку сыпучего сорбента путем смешивания высокопористых сорбентов (бентонит, монтмориллонит, активированный уголь или высокопористый кремнезем) с азотнокислой солью металла (нитрат железа, нитрат никеля, нитрат меди) и последующую обработку жидких углеводородов, пропусканием их потока через слой гранулированного сорбента с объемной скоростью не выше 100 ч -1 .

Недостатком данном метода является использование солей токсичных металлов, которые могут попадать в топливо, а также невысокая селективность относительно к органическим сульфидам.

Задача предлагаемого изобретения — получение сорбентов способствующих высокой степени очистки светлых нефтепродуктов.

Технический результат предложенного способа заключается в упрощении и обеспечении непрерывности технологического процесса.

Техническая задача решается тем, что обработку осуществляют пропусканием потока светлых нефтепродуктов через слой приготовленного сорбента с объемной скоростью 50-100 ч -1 в пределах температуры Т=50-100°С и давлении Р=1-2 атм.

Сущность предлагаемого способа заключается в том, что очистку светлых нефтепродуктов проводят в парожидкостной фазе с использованием сорбента на основе цеолита структуры ZSM-5, модифицированного пероксосиликатом либо пероксодикарбанатом натрия в пределах температур Т=50-100°С при давлении Р=1-2 атм с объемной скоростью не выше 100 ч -1 , а смесь компонентов для приготовления сорбента имеет следующий химический состав:

— высококремнеземистый цеолит структуры ZSM-5 и пероксосиликат натрия (Na2SiO4) в соотношении 1÷1;

— высококремнеземистый цеолит структуры ZSM-5 и пероксодикарбанат натрия (Na2C2O6) в соотношении 2÷1.

Сущность изобретения поясняется примерами.

Пример 1. Сорбент получают путем пропитывания цеолита структуры ZSM-5 водным раствором Na2SiO4 в соотношении 1÷1. Полученный сорбент помещают в адсорбционную колонну и пропускают через нее дизельную фракцию (180-350°С) с начальным содержанием общей серы (Sобщ) — 2045 мг/кг и полиароматических соединений (ПАС) — 64 мг/кг при средней объемной скорости потока (νср) 50 ч -1 при температуре Т=80-100°С и давлении Р=1-2 атм. После обработки содержание общей серы в очищенном дизтопливе составило 10 мг/кг, ПАС=2,8 мг/кг.

После обработки топливом сорбент в адсорбере промывают потоком горячей воды для десорбции сернистых соединений и высушивают в токе воздуха.

Пример 2. Сорбент получают путем пропитывания цеолита структуры ZSM-5 водным раствором Na2C2O6 в соотношении 2÷1. Полученный сорбент помещают в адсорбционную колонну и пропускают через нее дизельное топливо аналогично примеру 1. После обработки содержание общей серы в очищенном дизтопливе составило 4,5 мг/кг, ПАС=3,2 мг/кг.

После обработки топливом сорбент промывают потоком горячей воды и высушивают в токе воздуха аналогично примеру 1.

Пример 3. Сорбент готовят аналогично примеру 1. Через слой сорбента, помещенного в адсорбционную колонну, пропускают прямогонную керосиновую фракцию (180-220°С) с общим начальным содержанием Sобщ=985 мг/кг и ПАС=28 мг/кг, при νcp=50 ч -1 в пределах температуры Т=70-80°С и давлении Р=1-2 атм. После обработки содержание общей серы в очищенном керосине составило 1,5 мг/кг, ПАС=1,2 мг/кг.

Пример 4. Сорбент готовят аналогично примеру 2. Очистку прямогонной керосиновой фракции (180-220°С) осуществляли аналогично примеру 3. Содержание общей серы в очищенном керосине после обработки составило 1,2 мг/кг, ПАС=1,5 мг/кг.

Пример 5. Сорбент готовят аналогично примеру 1. Через слой сорбента, помещенного в адсорбционную колонну, пропускают прямогонную бензиновую фракцию (нк — 180°С) с общим начальным содержанием общей серы 500 мг/кг, ПАС=2,6 мг/кг, при νcp=100 ч -1 в пределах температуры Т=30-50°С и давлении Р=2 атм. После обработки содержание общей серы в очищенном бензине составило 1,2 мг/кг, ПАС=0,7 мг/кг.

Пример 6. Сорбент готовят аналогично примеру 2. Очистку прямогонной бензиновой фракции (нк — 180°С) осуществляли аналогично примеру 5. После обработки содержание общей серы в очищенном бензине составило 0,4 мг/кг, ПАС=1,0 мг/кг.

Пример 7. Сорбент готовят аналогично примеру 1. Через слой сорбента, помещенного в адсорбционную колонну, пропускают газоконденсат (нк — 300°С) с начальным содержанием Sобщ=1500 мг/кг и ПАС=16 мг/кг, при νcp=50 ч -1 в пределах температуры Т=50-80°С и давлении Р=2 атм. После обработки содержание общей серы в очищенном составило 2,8 мг/кг, ПАС=0,2 мг/кг.

Пример 8. Готовят сорбент аналогично примеру 2. Очистку газоконденсата (нк — 300°С) осуществляли аналогично примеру 7. Содержание общей серы в очищенном газоконденсате после обработки составило 1,2 мг/кг, ПАС=0,4 мг/кг.

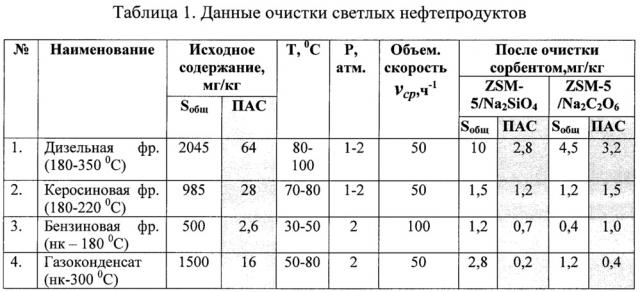

Результаты примеров представлены в таблице 1.

Из данных таблицы 1 видно, что при относительно умеренной температуре и атмосферном давлении, более эффективная очистка от серосодержащих соединений (СС) наблюдается с использованием сорбента ZSM-5/Na2C2O6 в соотношении 1÷1, а от полиароматических соединений наиболее эффективна с использованием сорбента состава ZSM-5/Na2SiO4 в соотношении 2÷1.

На фиг. 1. представлена общая схема очистки светлых нефтепродуктов, где 1, 3, 13 — насосы; 2 — адсорбер; 4 и 12 — теплообменники; 5 — емкость для очищенного нефтепродукта (НП); 6 — отстойник для регенерации раствора модификатора; 7 — емкость для концентрата СС; 8 — сульфоны (RS(O)2R); 9 — сульфоксиды RS(O)R; 10 — сульфокислоты (RSO3H); 11 — мембрана для очистки воды;

Вначале сорбент, помещенный в адсорбер 2, пропитывают с помощью дозировочного насоса Н-2 раствором модификатора (на основе водного раствора перкосиликата натрия — Na2SiO4 или пероксодикарбоната натрия — Na2C2O6). Затем после модификации сорбента исходный нефтепродукт (Sобщ=500-2045 мг/кг и ПАС=16-64 мг/кг) насосом Н-1 пропускают через теплообменник ТО-1 и направляют в колонну адсорбера 2. Процесс в адсорбере 2 протекает при температуре Т=50-100°С, давлении Р=1-2 атм и объемной скорости ν=50-100 ч -1 . Очищенный нефтепродукт поступает в емкость 5.

После обработки топливом сорбент через теплообменник 12 и насос 13 промывают потоком горячей воды для десорбции окисленных сернистых соединений и направляют в отстойник 6, где разделяют водный концентрат СС от раствора модификатора. Выделенный модификатор насосом 1 вновь возвращают в процесс. Межрегенерационный период сорбента составляет 3000 ч, общий срок службы — 2-3 года.

Полученный водный концентрат содержит смесь окисленных серосодержащих соединений (Sобщ=496-2038 мг/кг), таких как сульфоны — 8, сульфоксиды — 9 и сульфокислоты — 10, которые в дальнейшем также могут быть выделены и утилизированы. Отработанную воду очищают на мембранном фильтре 11 и вновь возвращают в процесс для регенерации сорбента.

Предложенный авторами способ обладает рядом преимуществ по сравнению с известным способом очистки светлых нефтепродуктов:

— возможность осуществления процесса без водорода, в относительно мягких условиях при умеренной температуре и атмосферном давлении;

— высокая эффективность очистки для светлых нефтепродуктов;

— в процессе регенерации не используются токсичные растворители, так как сорбент легко очищается от СС и ПАС потоком горячей воды;

— простота технологии и оборудования, низкий уровень капитальных и эксплуатационных затрат;

— возможность выделения адсорбированных сернистых соединений для последующей утилизации способствует регулированию вредных выбросов промышленных предприятий.

1. Способ очистки светлых нефтепродуктов путем пропускания через слой приготовленного сорбента, отличающийся тем, что очистку светлых нефтепродуктов проводят в парожидкостной фазе с использованием сорбента на основе цеолита структуры ZSM-5, модифицированного пероксосиликатом либо пероксодикарбанатом натрия, в пределах температур T=50-100°C при давлении P=1-2 атм с объемной скоростью не выше 100 ч -1 , а смесь компонентов для приготовления сорбента имеет следующий химический состав:

— высококремнеземистый цеолит структуры ZSM-5 и пероксосиликат натрия (Na2SiO4) в соотношении 1÷1;

— высококремнеземистый цеолит структуры ZSM-5 и пероксодикарбанат натрия (Na2C2O6) в соотношении 2÷1.

2. Сорбент для очистки нефтепродуктов по п. 1, отличающийся тем, что сорбент получен при следующем соотношении компонентов: высококремнеземистый цеолит структуры ZSM-5 и пероксосиликат натрия (Na2SiO4) в соотношении 1÷1.

3. Сорбент для очистки нефтепродуктов по п. 1, отличающийся тем, что сорбент получен при следующем соотношении компонентов: высококремнеземистый цеолит структуры ZSM-5 и пероксодикарбанат натрия (Na2C2O6) в соотношении 2÷1.

Источник

Способ очистки нефти и нефтепродуктов

Номер патента: 1089105

Текст

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙОПИСАНИЕ ИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ(71) Институт химии нефти СО АН СССР(56) 1.Авторское свидетельство СССРВ 566868, кл. С 10 С 29/12, 1971.2, Авторское свидетельство СССРВ 597709, кл. С 10 С 29/12, 1975(54)(57) СПОСОБ ОЧИСТКИ НЕФТИ И НЕФТЕПРОДУКТОВ от гетероатомных соединений путем комплексообразования последних с тетрахлоридом титана с последующим отделением рафината, о тл и ч а ю. щ и й с я тем, что, с целью увеличения степени очисткирафинат дополнительно обрабатывают триэтиламином при мольном соотношении его с тетрахлоридом титана равном 1:(0,5-2;О).1 . 108910 . 2Изобретение относится к способами Фугированием. Растворимые в углевоочистки нефти и нефтепродуктов от , дородной среде комплексы ТХТ с ГАСУгетероатомных соединений (ГАС) и мо- а также избыток комплексообраэоватежет найти применение в нефтеперера- , ля добавлением ТЭА переводят в осабатывающей и нефтехимической промыш док который также отделяют центриленности. фугированием. Количество комплексоУдаление ГАС из нефти и продуктов обрарователя определяется содержаее переработки позволит исключить нием ГАС. Мольиое соотношение ТХТряд технологических процессов допол- ТЭА = 1:(0,5-2,0).нительной очистки нефтяного сырья, Очистку проводт в интервале тем 16улучшить качеетво нефтепродуктов, ператур 20-60 С в зависимости от ,повысить срок службы и производитель- вязкости системы. С целью сниженияность катализаторов нефтепереработки вязкости возможно предварительноеи нефтехимии. разбавление нефти или нефтепродуктаИзвестен способ очистки нефтяного 15. Углеводородами,С-С. Комплекс разсырья от азотистых соединений (АС) и лагают водой или водным растворомасфальто-смолистых веществ (АСИВ) щелочи. ГАС образуют отдельную Фазу.однократной обработкой нефти и .нефте- ТХТ в виде двуокиси титана можетпродуктов четыреххлористым титаном быть исполъзован. как самостоятель(в чистом виде или в растворе угле ный продукт или направлен на хлориводородов) с последующим отделением Рование. Рафинат отмывают водой отнерастворимых комплексов фильтрова- ТЭА. После ректификации он можетнием или центрифугированием 1.1. быть использован в процессе очистки.Наиболее близок к предлагаемому П р и м е р 1. К 103 г нефтипо технической сущности способ очист- с содержанием азота 0,153 добавляют25ки нефтепродуктов от АС и АСИВ путем 13 г ТХТ при комнатной температуре.комплексообразования последних с Смесь перемешивают в течение 15 мин,тетрахлоридом титана (ТХТ) в среде осадок отделяют центрифугированием.пропиленкарбоната с последующим К фугату добавляют 6 г ТЭА, Смесь ,отделением комплекса и выделением ЗО снова перемешивают, осадок отделяют. «рафината 21, Рафинат отмывают водой. Он не содерОднако известный способ очистки жит азота.применим только к дистиллятным Фрак» П р и м е р 2. К 100 г нефти сциям,выкипающим выше 300 С.В случае содержанием Ж; азот О 33 сера 1 0нефтей разделения Фаз (сырье — пропи смолы силикагелевые 7,0 и асфальтеныленкарбонат) либо не происходит сов» 1,7 добавляют 10 г ТХТ при комнатнойсем,либо требует больших временных за- температуре. Смесь перемешивают втрат, Недостатком способа является так- течение 20 мин осадок отделяют кЭ Эже неполное извлечение АС и низкая сте рафинату добавляют 5 г ТЭА. Рафинатпень очистки от сернистых компонентов. 40 содержит 0,013 азота, О;57 серы,Цель изобретения — увеличение 0,23 смол, асфальтенов нет.степени очистки нефтяного сырья от П р и м е р 3. К 29 г фракцииГАС (сернистых и азотистых), 350-450 С с содержанием азота 0,153Поставленная цель достигается и серы 1,303 прибавляют 2,6 г комптем, что согласно способу очисткй 45 лексообраэователя, Смесь перемешиваютнефти и нефтепродуктов от гетероатом- в течение 15 мин при 40 С. Осадокных соединений путем комплексообра отделяют центрифугированием и в фузования последних с тетрахлоридом гат при перемешивании вводят 1,3 гтитана с последующим отделением ра- ТЭА. Рафинат не содержит азота, соФината рафинат дополнительно обраба держание серы снижено до 0,87.тывают триэтиламином при мольном П р и м е р 4. К 100 г вакуумносоотношении его с тетрахлоридом ти- го газойля 340-490 С с содержанием,тана равном 1:(0,5-2,0) . Х азот 0,14; сера 1,5; смолы силикаСпособ осуществляют следующим гелевые 3,2 и асфальтены ОЗЕ приобразом. 55 60 С добавляют 6 г комплексообразоНавеску нефти или нефтепродукта вателя. После перемешивания и отделеобрабатывают ТХТ. Выделившийся нерастврримьк комплекс отделяют центри- После очистки вв рафинате не обнару1089105 Таблица Содержание, Ж СоотношениеТХТ .ТЭА ыходконц.Х бс. осн. абс. осн,Таблица Р Сравнительная характеристика рафинатов по предлагаемомуи известному способам1 Содержание, Ж Способ оси И Общ До очи- Послестки очистки До очи- Послестки очистки До очи- После стки очистки Отсутст,040вует0,01 0,047 Предлагаемый 1 Отсутст- -вуетТо же 1,00 0,50 0,15 2 0,33 3 0,15 Отсутст,044вует 1,36 0,80 4 0,14 То же 0,033 1,50 0,84 Известный 2 1 0,11 0,07 0,033 0,006 1,50 1,25 2 0,11 0,03 0,033 0,003 1,50 1, 19 жено смол, асфальтенов и азота. Содержание серы снижено до 0,843.Зависимость качества очистки от соотношения ТХТ и ТЭА отображена в табл.3.Характеристики сырья и рафинатов сведены в табл.2.Изменение мольного соотношения компонентов в меньшую сторону от0 оптимального сказывается на полноте выделения гетеросоединений, а увеличение этого соотношения не приводит к повышению степени очистки. Таким образом, предлагаемый способ очистки . нефти и нефтепродуктов от гетеро 15 атомных соединений может работать при соотношении 1:0,5 — 1:2, однако оптимальное соотношение тетрахлорида титана и триэтиламина 1:1.Таким образом, предлагаемый способ позволяет очищать нефтяное сырье от ГАС (азотистых, сернистых, асфальтосмолистых соединений). В отличие от прототипа по предлагаемому способу можно очищать не только дистиллятные фракции, но и сырые нефти. Последнее имеет большое значение для процессов нефтепереработки, так как позволяет исключить многие технологическиепроцессы дополнительной очкстки иоблагораживания нефтяного сырья. Преимуществом способа является количественное выделение АС и повышениестепени очистки от сернистых соеди,нений. Последнее положительно сказывается накачестве нефтепродуктов,так как удешевляет процессы каталитической переработки и снижает выбросы в атмосферу окислов азота и серы 1:0,5 21,6. 0,30 93,0 1,6 35,5 121 21 э 8 Оф 30 9410 19 440 1:2 22,0 0,30 94,0 1,9 44,01089105 Продолжение табл, 2 Содержание, Х Способ сльФ Смолы АсФальтены До оч стки очи- Посл Послеочистк очи- Посл ки чистк тки очистк редлагаемый 1 0 Отсутс вует 3 О,б 10 Отсутст,3вует 3,2 тсутствует 25 То ж ИзвестньСоставитель Н. Богдановедактор Л. Пчелинская Техред И.Асталош. орректор Ю. Макаренк Заказ 2868/22ВНИ 113035 Филиал ППП «Патент», г. Ужгород, ул. Проектная,Тираж 489ПИ Государственного комиделам изобретений н от осква, Ж, Раушская н Подписнотета СССРкрытийаб., д. 4/5

Заявка

ИНСТИТУТ ХИМИИ НЕФТИ СО АН СССР

БЕЙКО ОЛЕГ АНТОНОВИЧ, БОЛЬШАКОВ ГЕННАДИЙ ФЕДОРОВИЧ, КАРПИЦКИЙ ВЛАДИМИР ИГНАТЬЕВИЧ, МАЙКОВА ТАТЬЯНА ВАСИЛЬЕВНА, САГАЧЕНКО ТАТЬЯНА АНАТОЛЬЕВНА, ЦОЙ ЛЮДМИЛА АЛЕКСАНДРОВНА

Источник