- Очистка газовых выбросов от вредных примесей

- Современные методы очистки газовых выбросов

- Способы очистки газов от вредных примесей

- История глобального загрязнения

- Законодательное обоснование применения систем очистки воздуха на промышленных предприятиях

- Области применения систем очистки воздуха

- Задачи, которые выполняют системы воздухоочистки

- Классификация основных методов очистки воздуха

- Основные способы очистки воздуха от взвешенных частиц

- Основные способы очистки воздуха от посторонних газов

Очистка газовых выбросов от вредных примесей

Экологизация технологических процессов

РАЗДЕЛ 3. ЗАЩИТА АТМОСФЕРЫ. ИНЖЕНЕРНЫЕ РЕШЕНИЯ

ЛЕКЦИЯ № 3.

Это наиболее радикальная мера охраны воздушного бассейна от загрязнения. Это создание технологий, исключающих попадание в атмосферу вредных загрязняющих веществ.

Например, это предварительное очищение топлива и сырья от вредных примесей, замена угля и мазута на природный газ и др.

Уровень развития экологизации технологических процессов, внедрения замкнутых технологических циклов и т. д. недостаточен для полного предотвращения выбросов токсичных веществ в атмосферу. Поэтому на предприятиях повсеместно используются различные методы очистки отходящих газов от аэрозолей (пыли, золы, сажи) и токсичных газо- и парообразных примесей (NO,NO2,SO2, SО3идр.).

Для очистки выбросов от аэрозолей применяют различные типы устройств в зависимости от степени запыленности воздуха, размеров твердых частиц и требуемого уровня очистки.

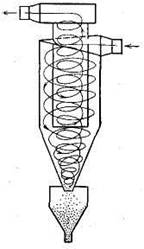

Сухие пылеуловители (циклоны (рис. 1), пылеосадительные камеры) предназначены для грубой механической очистки выбросов от крупной и тяжелой пыли. Принцип работы — оседание частиц под действием центробежных сил и сил тяжести.

Рис. 1. Схема работы циклона

Циклонные аппараты являются наиболее распространенным типом механического пылеуловителя вследствие дешевизны и простоты устройства и эксплуатации, относительно небольшого сопротивления и высокой производительности. Циклонные пылеуловители имеют следующие преимущества перед другими аппаратами: отсутствие движущихся частей; надежная работа при температуре до 500 °С без конструктивных изменении; пыль улавливается в сухом виде; возможность работы циклонов при высоких давлениях; стабильная величина гидравлического сопротивления; простота изготовления и возможность ремонта; повышение концентрации пыли не приводит к снижению эффективности аппарата. К недостаткам можно отнести высокое гидравлическое сопротивление, достигающее 1250—1500 Па, и низкую эффективность при улавливании частиц размером

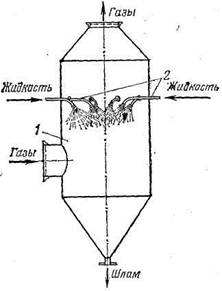

Рис. 2. Полый скруббер:

1 — корпус; 2 — форсунки

Скрубберы представляют собой колонну круглого или прямоугольного сечения, в которой осуществляется контакт между очищаемыми газами и каплями жидкости, распыливаемой форсунками. Другими словами, в полых газопромывателях запыленные газы пропускаются через завесу распыленной жидкости. При этом частицы пыли захватываются каплями жидкости и осаждаются.

Обычно применяются аппараты с противонаправленным движением газов и жидкости и реже с поперечным подводом жидкости, в которых жидкость вводится под прямым углом к направлению газового потока.

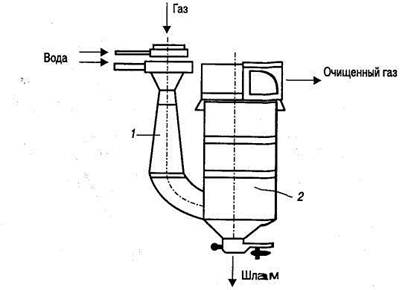

Скрубберы Вентури (рис. 3) — наиболее эффективные из аппаратов мокрой очистки газов. Осаждению частиц на каплях орошающей жидкости способствуют высокие относительные скорости между ним в трубах-распылителях. Скрубберы Вентури обеспечивают 99% очистки от частиц размером более 2 мкм, используются также при очистке от пыли взрывоопасных и горючих газов.

Рис. 3. Скруббер Вентури:

1 — труба Вентури; 2 — скруббер-каплеуловитель

Фильтры задерживают мелкодисперсные частицы пыли до 0,05 мкм. Особенно эффективны фильтры с тканями из синтетических волокон повышенной термостойкости (250—300 °С), дающие высокую степень очистки (99,9%).

Электрофильтры — наиболее совершенный способ очистки газов от частиц пыли размером до 0,01 мкм при высокой эффективности очистки газов (99,0—99,5%). Принцип работы основан на ионизации пылегазового потока у поверхности коронирующих электродов. Электроды требуют большого расхода электроэнергии — это их основной недостаток.

Наиболее эффективны комбинированные методы очистки.

Способы очистки выбросов от токсичных газо- и парообразных примесей (NO, NO2, SO2 и др.) подразделяют на три основные группы:

1) поглощение примесей путем применения каталитического превращения. Превращение токсичных компонентов выбросов в менее вредные путем введения в систему катализаторов;

С помощью каталитического метода превращают токсичные компоненты промышленных выбросов в вещества безвредные или извне вредные для окружающей среды путем введения катализаторов (палладийсодержащие, ванадиевые).

Одна из разновидностей метода – дожигание вредных примесей с помощью факельных горелок (факельное сжигание, широко применяющееся на нефтеперерабатывающих заводах)

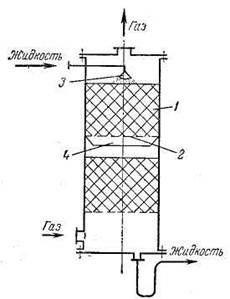

2) промывка выбросов растворителями примеси (абсорбционный метод).Основан на поглощении вредных газообразныx примесей жидким поглотителем (абсорбентом). В качестве абсорбента — вода, растворы щелочей, аммиака и др. Устройство, в котором осуществляют процесс абсорбции, называют абсорбером (рис. 4). Абсорберы используют для поглощения хорошо растворимых газов с выделением большого количества теплоты, поскольку эти аппараты снабжены высокоэффективной системой ее отвода.

1— насадка; 2 — опорная решетка; 3 — распределитель жидкости; 4 — перераспределитель жидкости

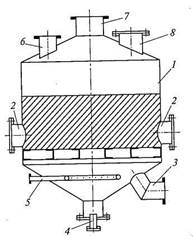

3) поглощение газообразных примесей твердыми телами с ультрамикроскопической структурой (адсорбционный метод). Позволяет извлекать вредные компоненты с помощью адсорбентов — твердых тел с ультрамикроскопической структурой (активированный уголь и глинозем, силикагель, цеолиты и др.). Устройство, в котором осуществляют процесс абсорбции, называют адсорбером (рис. 5). Адсорберычаще всего представляют собой вертикально установленную цилиндрическую емкость 1, заполненную адсорбентом, подаваемым через штуцер 8 ивыгружаемым после окончания срока службы через люки 2 (рис. 7).

Рис. 5. Схема адсорбера: 1 – емкость; 2 – люк; 3, 4, 5 – патрубки; 6, 7, 8 – штуцеры

Источник

Современные методы очистки газовых выбросов

Большинство газообразных выбросов опасных соединений в атмосферу, образующиеся в результате деятельности промышленных производств, содержат:

- взвешенные частицы (аэрозоли) твердых соединений (пыль различных источников происхождения, дым) и жидкостей (туман);

- газообразные и парообразные вещества (кислоты, галогены и галогенопроизводные вещества, газообразные оксиды, альдегиды, кетоны, спирты, углеводороды, амины, нитросоединения, пары металлов, пиридины, меркаптаны и т.д.).

Сегодня в современной промышленности находят применение всего лишь несколько приемов очищения газов от агрессивных аэрозольных соединений.

Методы очистки газовых выбросов

· Механическая очистка, включающая:

— Гравитационное осаждение. Во время этой процедуры, происходящей в специализированных газоотстойниках, оседание взвешенных частиц происходит под воздействием силы тяжести во время циркуляции загрязненного газа с небольшой скоростью без изменения направления потока. Данный метод газоочистки является подготовительным этапом перед осуществлением дальнейших газоочистительных процедур, эффективен только для достаточно объемных частиц пыли диаметром больше чем 50-100 мкм, при этом степень очистки невысокая — порядка 40-50%.

— Инерционная и центробежная блокировка пыльных частиц также обладают достаточно низкими показателями очистки (20-70%), применяются в комплексе с другими операциями газофильтрации.

— Фильтрация – сравнительно недорогая и популярная операция тонкой газоочистки. Газ прокачивают через разнообразные фильтрующие материалы, такие как: хлопковые и шерстяные ткани, химволокна, стеклонить, керамика, металлокерамика, пористый пластик.

— «Мокрые» способы очищения — промывание газа водой. Данный способ универсален и является часто применяемой процедурой при проведении завершающих газоочистительных операций, используется для очищения газов (преимущественно предназначенных для охлаждения) от пылевых частиц, дыма и тумана различных величин.

· Электростатическое очищение – подразумевает ионизацию и зарядку частиц аэрозоля, когда газ пропускают сквозь электромагнитное поле высокого напряжения, образуемое коронирующими электродами.

· Звуковая и ультразвуковая коагуляция. Пока достаточно дорогие и редко встречающиеся очистительные процессы аэрозольных соединений, происходит увеличение размера аэрозольных частиц, тем самым облегчается их фильтрация традиционными процедурами.

Рассмотрим самые широко применяемые приемы газоочистки от парообразных и газообразных загрязнителей:

Используется в производственной деятельности для выделения из газов: двуокиси серы, сульфида водорода и иных химических соединений серы, оксидов азота, паров кислот диоксида и оксида углерода, фенола, формальдегида, летучих растворителей и т.д.

· Адсорбция твердыми поглотителями – адсорбентами (активный уголь, высушенный гель поликремниевой кислоты, аморфный оксид алюминия, натуральные и искусственные цеолиты).

Представляет собой наиболее перспективный метод газоочистки, который применяется при проведении разноплановых технологических операций, таких как: сортировка парогазовых смесей на составляющие элементы с выделением фракций, осушка газов, санация газовых выбросов. Компания «ЭКСИС» разрабатывает и производит малогабаритные адсорбционные установки осушки газа – наилучший выбор для реализации комплекса мер по глубокой осушке, а также подготовке сжатого воздуха или азота для дальнейшего применения подготовленного газа в необходимом технологическом процессе. Кроме того, в комплект поставки входит зарегистрированный в Государственном Реестре средств измерений измеритель влажности газов гигрометр серии ИВГ-1, номер регистрации 15501-12.

· Каталитическое очищение газов.

Вследствие каталитических химических реакций ядовитые примеси, имеющиеся в газе, обращаются в иные вещества, в основном не представляющие угрозу природе. Впрочем, в отдельных случаях, получаемые соединения устраняют, для этого необходимо дополнительно проводить осушку очищенного газа посредством адсорбционных установок осушки газа и входящих в их комплектацию измерителей микровлажности газов.

В заключение можно отметить, что будущее за безотходными технологиями в промышленном производстве, которые предполагают разработку инновационных комплексов с индивидуальными системами технического и энергетического обеспечения. Производственное предприятие «будущего» не образует сточные воды и твердые отходы, не выбрасывает вредные вещества в атмосферу, не использует воду из природных источников.

Источник

Способы очистки газов от вредных примесей

Методы очистки воздуха на промышленных предприятиях

В этой статье мы кратко рассмотрим способы очистки атмосферного воздуха, которые применяются в промышленности, классифицируем и дадим их краткое описание.

История глобального загрязнения

Всю свою промышленную историю человечество в той или иной мере загрязняло окружающую среду. Причем, не стоит думать, что загрязнение — изобретение 19-20 века. Так уже в 13-14 веке китайские литейщики серебра хана Хубилая сжигали колоссальное количество дров, тем самым загрязняя землю продуктами горения.Причем, по оценкам археологов, скорость загрязнения была в 3-4 раза больше, чем в современном Китае, который, как известно, не ставит экологичность производства на первое место.

Однако, после промышленной революции с появлением промышленного районирования, развития тяжелой промышленности, роста потребления нефтепродуктов, загрязнение природы, и в частности атмосферы стало глобальным.

Динамика выброса углерода в атмосферу

К концу 20 века, по крайней мере в развитых странах, пришло осознание необходимости очистки воздуха, и понимание того, что от экологии зависит благополучие не только отдельных стран, но и человека как вида.

Началось глобальное движение за законодательное ограничение выбросов в атмосферу, что в итоге было закреплено в Киотском протоколе (был принят в 1997), который обязывал подписавшие страны квотировать вредные выбросы в атмосферу.

Помимо законодательства совершенствуются также и технологии — сейчас благодаря современным устройствам для очистки воздуха можно улавливать до 96-99% вредных веществ.

Законодательное обоснование применения систем очистки воздуха на промышленных предприятиях

Основной документ, регулирующий вопросы экологии в РФ — Федеральный Закон № 7 «Об охране окружающей среды». Именно он определяет понятие правила природопользования, содержит нормы пользования окружающей средой.

Виды и меры наказания для нарушителей экологического права содержится в Гражданском и Трудовом кодексе РФ.

В случае загрязнения воздуха, следующие наказания предусмотрены для нарушителей:

За выброс вредных веществ в атмосферу устанавливаются штрафы: для предпринимателей от 30 до 50 тысяч рублей, для юридических лиц — от 180 до 250 тысяч рублей.

За нарушение условий специального разрешения на выброс вредных веществ устанавливается штраф для юридических лиц от 80 до 100 тысяч рублей.

Области применения систем очистки воздуха

Средства для очищения воздуха в том или ином виде есть на каждом промышленном производстве. Но особенно они актуальны для:

Предприятий металлургической сферы, которые выбрасывают в атмосферу:

черная металлургия — твердые частицы (сажа), оксиды серы, оксид углерода, марганец, фосфор, пары ртути, свинец, фенол, аммиак, бензол и т.д.

цветная металлургия — твердые частицы, оксиды серы, оксид углерода, другие токсичные вещества.

Горно обогатительных комбинатов, которые загрязняют атмосферу сажей, оксидами азота, серы и углерода, формальдегидами;

Нефтеперерабатывающих комплексов — в процессе работы выбрасывают в атмосферу сероводород, оксиды серы, азота и углерода;

Химических производств, которые выбрасывают высокотоксичные отходы — оксиды серы и азота, хлор, аммиак, фторовые соединения, нитрозные газы и т.д.;

Предприятий энергетики (тепловых и атомных электростанций) — твердые частицы, оксиды углерода, серы и азота.

Задачи, которые выполняют системы воздухоочистки

Основные задачи любой системы очистки атмосферного воздуха на предприятии сводятся к:

Улавливанию частиц — остатков продуктов горения, пыли, аэрозольных частиц и т.д. для их последующей утилизации.

Отсеиванию посторонних примесей — пара, газов, радиоактивных компонентов.

Улавливанию ценных частиц — отсеивание от основной массы частиц, сохранение которых имеет экономическое обоснование, к примеру оксидов ценных металлов.

Классификация основных методов очистки воздуха

Стоит сразу отметить, что универсального способа не существует, поэтому на предприятиях нередко используются многоступенчатые методы очистки воздуха, когда применяется несколько способов для достижения лучшего эффекта.

Виды очистки воздуха можно классифицировать как по способу работы:

Химические методы очистки загрязненного воздуха (каталитическиее и сорбционные методы очистки)

Механические методы очистки воздуха (центробежная очистка, очистка водой, мокрая очистка)

Физико-химические методы очистки воздуха (конденсация, фильтрование, осаждение)

Так и по тому типу загрязнения:

Аппараты для очистки воздуха от пылевогозагрязнения

Аппараты для очистки от газового загрязнения

Теперь рассмотрим сами методы.

Основные способы очистки воздуха от взвешенных частиц

Осаждение — посторонние частицы отсеиваются от основной массы газа за счет воздействия определенной силы:

- Силы тяжести в пылеосадительных камерах.

Инерционных сил в аппаратах-циклонах, в инерционных пылеуловителях в механических сухих пылеуловителях.

Примеры пылеосадительных камер

Фильтрование — посторонние частицы отсеиваются при помощи специальных фильтров, которые пропускают основную массу воздуха, но задерживают взвешенные частицы. Основные типы фильтров:

Рукавные фильтры — в корпусе таких фильтров расположены рукава из ткани (чаще всего используется орлон, байка или стекловолоконная ткань), через которые проходит поток загрязненного воздуха из нижнего патрубка. Грязь оседает на ткани, а чистый воздух выходит из патрубка в верхней части фильтра. В качестве профилактики, рукава периодически встряхиваются, грязь с рукавов падает в специальный отстойник.

Керамические фильтры — в таких устройствах используют фильтрующие элементы из пористой керамики.

Масляные фильтры — такие фильтры представляют собой набор отдельных ячеек-кассет. Внутри каждой ячейки располагаются насадки, которые смазываются специальной смазкой с высокой вязкостью. Проходя через такой фильтр, частицы грязи прилипают к насадкам.

Пример рукавного фильтра

Электрические фильтры — в таких устройствах газовый поток проходит через электрическое поле, мелкодисперсные частицы получают электрический заряд, после чего оседают на заземленных осадительных электродах.

Пример электрического фильтра

Мокрая очистка — посторонние частицы в газовом потоке осаждаются при помощи водяной пыли или пены — вода обволакивает пыльи с помощью силы тяжести стекает в отстойник.

Чаще всего для мокрой очистки газа используются скрубберы — в этих устройствах поток загрязненного газа проходит через поток мелкодисперсных капель воды, они обволакивают пыльи под действием силы тяжести оседают и стекают в специальный отстойник в виде шлама.

Существует около десяти типов скрубберов, различающихся по конструкции и принципу работы, отдельно стоит выделить:

1. Скрубберы Вентури — имеют характерную форму в виде песочных часов. В основе работы таких скрубберов — уравнение Бернулли — увеличение скорости и турбулентности газа вследствие уменьшение площади потока. В точке максимальной скорости, в центральной части скруббера, газовый поток смешивается с водой.

2.Форсуночные полые скрубберы — конструкция такого скруббера представляет полую цилиндрическую емкость, внутри которой расположены форсунки для распыления воды. Капли воды захватывают частицы пыли и под действием силы тяжести стекают в отстойник.

Схема форсуночного полого скруббера

3.Пенно-барботажные скрубберы — внутри таких скрубберов расположены специальные барботажные насадки в форме решетки или тарелки с ответсвиями, на которой находиться жидкость. Поток газа, проходя через жидкость на большой скорости (более 2 м/с), образует пену, которая успешно очищает поток газа от посторонних частиц.

4.Насадочные скрубберы, они же башня с насадкой — внутри таких скрубберов расположены различные насадки (седла Берля, кольца Рашига, кольца с перегородками, седла Берля и т.д.), которые увеличивают площадь соприкосновения загрязненного воздуха и очищающей жидкости. Внутри корпуса также расположены форсунки для орошения потока загрязненного газа.

Пример насадочного скруббера

Основные способы очистки воздуха от посторонних газов

Абсорбция — поглощение газа жидкостью с помощью растворения или же избирательной химической реакции.

Абсорбция бывает полной (газ растворяется полностью) или частичной (растворяется только часть газа). На уровень абсорбции влияют как химические факторы — тип поглощающей жидкости и газа, так и физические факторы — площадь соприкосновения газа и жидкость, температура и давление в рабочей камере.

Процесс абсорбции протекает в специальных устройствах — абсорберах, которые представляют из себя вертикальный корпус, внутри которого располагается тарелкообразные насадки, на которые поступает жидкость. Газ, контактируя с жидкостью, абсорбируется, после чего очищенный воздух выводиться в атмосферу.

Адсорбция — процесс поглощения газа из воздушного потока твердым веществом (адсорбентом). На сегодняшний день, самыми популярными адсорбентами являются активированный уголь и оксидные адсорбенты. Как и в случае с абсорбцией, качество очистки зависит от исходного материала, применяемого адсорбента, а также от физических показателей — температуры и давления (идеальные условия — низкая температура и высокое давление в рабочей камере).

Адсорбционная установка — аппарат для очистки воздуха путем адсорбции, представляет из себя емкость заполненную адсорбентом. Загрязненный поток газа подается под давлением на рабочую поверхность, очищенный газ выводится через патрубок в верхней части аппарата. Стоит отметить, что поглощающая способность адсорбера ограничена, тут можно провести аналогию с фильтром, который со временем забивается. Для достижения непрерывной работы существуют сдвоенные адсорбционной установки, которые состоят из двух емкостей работающих поочередно — пока в одной емкости очищается газ, в другой регенерирует адсорбент и наоборот.

Пример сдвоенной адсорбционной установки

Сжигание — способ очистки газа путем термической обработки. Очень эффективен для удаления горючих органических компонентов из газовой среды (например, попутного газа). Способ простой и действенный, но имеющий свои недостатки, так в процессе горения выделяется углекислый газ, оксид серы, хлористый водород и оксид азота, так что для полной очистки исходного материала потребуются дополнительные очистные средства.

Сжигание газа происходит в специальных печах, температура в рабочей камере примерно 600-800 градусов Цельсия. Для предотвращения образования сажи в рабочую камеру подают водяной пар, который улавливает мелкодисперсные частицы.

Пример печи для сжигания

Конденсация — метод очистки воздуха путем конденсирования необходимой газовой фракции. В основе метода — свойство вещества менять свое агрегатное состояние под воздействием температуры (самый просто пример вода, которая в зависимости от температуры существует в трех агрегатных состояниях — лед, жидкость, пар).

Способ не является универсальным в силу своей специфичности — необходимо, чтобы температура конденсации отделяемого газа была ниже, чем температура конденсации газа носителя. Если же температура конденсации газов близка, то их разделение с помощью конденсации невозможно.

Очистка происходит в специальных конденсаторах, внутри которых располагаются охлаждающие трубки, заполненные хладагентом. Поток воздуха проходит через конденсатор, газ конденсируется на трубках, а очищенный воздух выводиться из аппарата.

Катализация — процесс очистки воздуха, путем использования катализаторов — активных веществ, которые при взаимодействии с газами в воздушном потоке в ходе химической реакции преобразуют вещество в менее вредное или же полностью безвредное. К примеру, на предприятиях используют окись хрома для превращения опасной окиси углерода (угарный газ) в менее вредную двуокись углерода (углекислый газ).

Каталитическая очистка происходит в катализационных реакторах, которые представляют из себя вертикальные емкости, внутри которых назодится тарелкообразная насадка, где располагается химический катализатор. Реактор также может быть оснащен дополнительными устройствами для нагрева или охлаждения газа (если каталитическая реакция проходит при определенной температуре), отвода тепла (если каталитическая реакция — экзотермическая) и т.д.

Источник