Способы очистки буровых растворов

Готовый буровой раствор через напорный рукав, присоединенный к неподвижной части вертлюга, закачивается в бурильную колонну буровыми насосами. Пройдя по бурильным трубам вниз, он с большой скоростью проходит через отверстия в долоте к забою скважины, захватывает частички породы, а затем поднимается между стенками скважины и бурильными трубами. Отказываться от его повторного использования экономически нецелесообразно, а использовать без очистки вновь нельзя, т.к. в противном случае происходит интенсивный абразивный износ оборудования и бурильного инструмента, снижается удерживающая способность бурового раствора, уменьшаются возможности выноса новых крупных обломков породы.

Через систему очистки необходимо пропускать и вновь приготовленные глинистые растворы, т.к. в них могут быть комочки нераспустившейся глины, непрореагировавших химических реагентов и других материалов.

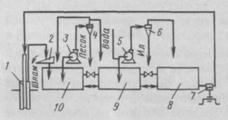

Очистка промывочной жидкости осуществляется как за счет естественного выпадания частиц породы в желобах и емкостях, так и принудительно в механических устройствах (виброситах, гидроциклонах и т.п.). Использованный буровой раствор (рис. 14) из устья скважины 1 через систему желобов 2 поступает на расположенную наклонно и вибрирующую сетку вибросита 3. При этом жидкая часть раствора свободно проходит через ячейки сетки, а частицы шлама удерживаются на стенке и под воздействием вибрации скатываются под уклон. Для дальнейшей очистки буровой раствор с помощью шламового насоса 7 прокачивается через гидроциклоны 4, в которых удается отделить частицы породы размером до 10. 20 мкм. Окончательная очистка раствора от мельчайших взвешенных частиц породы производится в емкости 6 с помощью химических реагентов, под действием которых очень мелкие частицы как бы слипаются, после чего выпадают в осадок.

Рис. 14. Циркуляционная система бурового раствора:

1 — устье скважины; 2 — желоб; 3 — вибросито; 4 — гидроциклон;

5 — блок приготовления бурового раствора; 6 — ёмкость; 7 — шламовыйнасос;

8 — приёмная ёмкость; 9 — буровой насос; 10 — нагнетательный трубопровод.

При отстаивании в емкостях 6 и 8 одновременно происходит выделение растворенных газов из раствора.

Очищенный буровой раствор насосом 9 по нагнетательному трубопроводу 10 вновь подается в скважину. По мере необходимости в систему вводится дополнительное количество свежеприготовленного раствора из блока 5.

Источник

Очистка бурового раствора от шлама

Назначение буровых растворов

Современные буровые растворы выполняют широкий спектр технологических задач:

- удаляют шлам из-под долота бурильной установки с последующим его транспортированием по кольцевому зазору между бурильной колонной и скважинным стволом вверх, после чего, уже на поверхности, обеспечивают эффективное отделение частиц твердой фазы;

- обеспечивают свойство седиментационной устойчивости, то есть удерживают в своем объеме частицы выработанной породы во взвешенном состоянии в моменты вынужденного прерывания циркуляции раствора;

- содействуют охлаждению долота бурильной установки и облегчают процесс механического разрушения породы в зоне бурения;

- обеспечивают заданное давление на стенки скважины изнутри для недопущения нефте- и газопроявлений;

- вступают в физико-химическое взаимодействие со стенками скважины для предупреждения их эрозии и обрушения;

- обеспечивают стабильность проницаемости продуктивного пласта в процессе его вскрытия и пр.

Разновидности буровых растворов

В зависимости от специфики конкретных пород, подлежащих бурению и условий их залегания, а также с учетом технических особенностей проходки скважины могут использовать следующие типы буровых растворов:

- водные буровые растворы (глинистые (бентонитовые), полимерглинистые, безглинистые);

- неводные буровые растворы (на углеводородной основе, на синтетической основе, обращенные эмульсионные растворы, дегазированные нефтепродукты);

- аэрированные и пеноподобные буровые растворы.

Чаще всего используют буровые растворы на водной и неводной основах.

Почему буровые растворы требуют эффективной очистки от шлама?

Частицы выбуренной породы, которыми насыщается буровой раствор в процессе бурения скважины, оказывают негативное влияние на его главные технологические параметры, а значит и на технико-экономические показатели бурения. По этой причине повышение эффективности очистки буровых растворов от примесей вредных частиц является приоритетной задачей во время буровых работ.

Предпосылки оснащения буровых установок высокоэффективными системами очистки промывочных жидкостей от шлама:

- высокая относительная стоимость буровых растворов на углеводородной и синтетической основах;

- проблемы, связанные с утилизацией отработанных буровых растворов;

- необходимость повышения рентабельности применяемых буровых растворов.

Следует учитывать, что в случае использования буровых растворов на углеводородной и синтетической основах, частицы выбуренной породы в них не подвергаются гидратации, в отличие от буровых растворов на водной основе. Однако, несмотря на это, оба распространенных типа буровых растворов нуждаются в строгом регулировании концентрации частиц твердой фазы. Превышение концентрации твердых частиц породы в промывочной жидкости сверх допустимого порога приводит к резкому увеличению ее вязкости и снижению пластической текучести, благодаря существенному росту взаимного поверхностного трения между такими частицами в объеме раствора. Кроме этого, чрезмерное насыщение бурового раствора частицами породы значительно снижает его седиментационную устойчивость. Конечно же, возможен вариант регулирования концентрации твердой фазы в растворе путем его разбавления специальными смачивателями и поверхностно-активными агентами, но такой подход является весьма дорогим и способен обеспечить отрицательную рентабельность применяемых буровых растворов. Поэтому на сегодняшний день самым эффективным способом поддержания стабильных технологических параметров буровых растворов является использование специального очистного оборудования, позволяющего эффективно контролировать в промывочных жидкостях концентрацию твердой фазы разных фракционных диапазонов.

Механическая очистка бурового раствора от шлама

На сегодняшний день вибросита являются основным техническим средством, позволяющим эффективно очищать углеводородные и синтетические буровые растворы от частиц твердой фазы. Современные комплексы механической очистки промывочных жидкостей оснащаются ситовыми панелями с минимальными размерами ячеек, что обеспечивает беспрепятственное прохождение жидкой основы бурового раствора и сохранение в нем требуемой концентрации утяжеляющего компонента (барита).

Следует учитывать, что в условиях высоких скоростей бурения и, соответственно, повышенного удельного расхода бурового раствора, правильней всего использовать комплексную механическую очистку:

- начальный этап очистки – на виброситах, оснащенных ситовыми панелями для грубой очистки (эффективно удаляются сравнительно крупные частицы породы);

- основной этап очистки — на виброситах, оснащенных ситовыми панелями с мелкими ячейками, рассчитанными на максимальный расход бурового раствора, оптимальный размер таких ситовых панелей составляет не более 200 меш.

Комплексный подход к механической очистке бурового раствора от шлама также предполагает использование специальных осушающих вибросит с целью сокращения содержания остаточной влаги в шламе. Таким образом, становится понятным основное назначение осушающих вибросит – снижение объемов буровых отходов, подлежащих утилизации за счет сокращения жидкого остатка, содержащегося в них.

Таким образом, эффективная очистка буровых растворов от шлама является тем ключевым фактором, благодаря которому можно обеспечить наиболее оптимальные технологические параметры бурового раствора и свести вынужденные технологические простои оборудования к минимуму. Использование качественных высокоэффективных ситовых панелей для современных вибросит и комплексов механической очистки обеспечит максимальную рентабельность применяемых буровых растворов.

Источник

Очистка бурового раствора

Буровой раствор, выходящий на поверхность из скважины, может быть вновь использован, но для этого он должен быть очищен от обломков выбуренной породы (шлама). Частицы выбуренной породы, поступающие в буровой раствор, оказывают вредное влияние на его основные технологические свойства, а, следовательно, на технико-экономические показатели бурения. Очистке буровых растворов от вредных примесей должно уделяться особое внимание.

При очистке бурового раствора от шлама используют комплекс разных механических устройств для многоступенчатой очистки (рисунок 33):

· вибрационные сита,

· гидроциклоны,

· песко- и илоотделители,

·

Рисунок 33. Схема ступенчатой очистки бурового раствора

В составе циркуляционной системы все эти механические устройства необходимо устанавливать в строгой последовательности. При этом схема прохождения промывочной жидкости должна соответствовать следующей технологической цепочке: скважина — блок грубой очистки от шлама (вибросита) — блок тонкой очистки от шлама (песко- и илоотделители) — дегазаторы — буровые насосы — скважина.

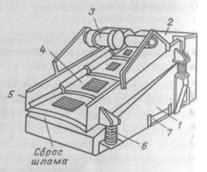

Вибросита. На виброситах происходит механическая очистка бурового раствора от шлама (рисунок 34). Основной технической характеристикой вибросита является пропускная способность, которая зависит от размера ячеек.

Вибросито установлено на основании. Рама, на которую натягивается сетка, устанавливается в наклонном положении для самопроизвольного сброса шлама в шламовый амбар. Угол наклона сетки 12-18 0 . Для лучшего отделения бурового раствора от шлама, рама совершает колебательные движения за счет вибратора, который приводится в действие через маховик от электродвигателя.

Техническая характеристика вибросита ВС-1:

1.Максимальная пропускная способность — 135 м 3 /час

2.Рабочая поверхность сетки — 2,6 м 2

3.Частота колебаний вибрирующей рамы – 1040 колебаний/мин

4.Размер ячеек — от 0,16х0,16 до 0,9х0,9 мм

Рисунок 34. Вибросито

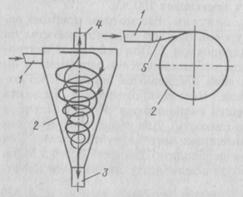

Гидроциклоны. В гидроциклонах происходит вторая ступень очистки бурового раствора от песка (рисунок 35).

Рисунок 35. Гидроциклон

Под действием центробежной силы происходит

отбрасывание более тяжелых частиц к стенкам

гидроциклона, которые стекают вниз и

выбрасываются из гидроциклона через нижнюю

насадку в шламовый амбар. Более легкий

очищенный буровой раствор концентрируется в центре и, поднимаясь наверх, выходит из гидроциклона через сливной патрубок.

Для повышения скорости подачи бурового раствора входное отверстие сужено. При этом давление, при котором работает гидроциклон – 0,2-0,5 МПа.

Для увеличения срока службы гидроциклонов на предприятии ЮНПБС г.Нефтеюганска разработана новая технология покрытия внутренних стенок карбидо-кремниевым составом.

Далее по манифольду раствор поступает в насосный блок для дальнейшей очистки.

Песко и илоотделители. При повышенном содержании песка в буровом растворе происходит абразивный износ деталей бурового оборудования и инструмента, а также изменяется вязкость раствора. Поэтому буровой раствор проходит третью ступень очистки.

Пескоотделители – это объединенная единым подающим и сливным манифольдом батарея из 4-х гидроциклонов диаметром 150 мм и более. Количество илоотделителей в батарее больше до 12-16 диаметром 75-100 мм. В песко и илоотделителях происходит более тонкая очистка бурового раствора. Производительность илоотделителей – 120м 3 /час.

Дегазация промывочных жидкостей. Газирование промывочной жидкости препятствует ведению нормального процесса бурения, поэтому дегазацию бурового раствора необходимо производить:

1. В результате снижения плотности бурового раствора и уменьшения гидростатического давления в скважине могут возникнуть осыпи, обвалы и проявления пластовой жидкости и газа на пласты;

2. Из-за снижения эффективной гидравлической мощности уменьшается скорость бурения;

3. Возникает опасность взрыва или отравления ядовитыми пластовыми газами (например, сероводородом).

4. Пузырьки газа препятствуют удалению шлама из раствора, поэтому оборудование для очистки работает неэффективно.

Газ в промывочной жидкости может находиться в свободном, жидком и растворенном состояниях. Свободный газ легко удаляется из промывочной жидкости в поверхностной циркуляционной системе путем перемешивания в желобах и емкостях на виброситах. При устойчивом газировании свободный газ из промывочной жидкости удаляют газовым сепаратором.

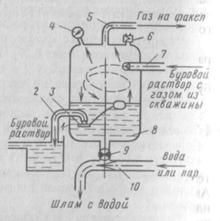

Газовый сепаратор представляет собой герметичный сосуд, оборудованный системой манифольдов, клапанов и приборов. Буровой раствор из скважины поступает по тангенциальному вводу в полость газового сепаратора, где скорость потока резко снижается. Из промывочной жидкости интенсивно выделяется газ, который скапливается в верхней части сепаратора и отводится по трубопроводу на факел.

Рисунок 36. Газовый сепаратор

Применяющиеся сепараторы вместимостью 1-4 м 3

рассчитаны на давление до 1,6 МПа. Они оборудуются

предохранительным клапаном 6, регулятором уровня

промывочной жидкости поплавкового типа 3 (рисунок 36). Для контроля за давлением верхняя часть сепаратора оборудуется манометром.

При наличии в промывочной жидкости токсичного газа (например, сероводород) поток из сепаратора по закрытому трубопроводу сразу подается на дегазатор для очистки от газа.

Контрольные вопросы:

- Назовите основные узлы вибросита.

- Для чего рама вибросита устанавливается под углом?

- От каких частиц происходит очистка бурового раствора на виброситах и куда сбрасывается шлам?

- С помощью чего подается очищенный раствор после вибросита в гидроциклоны?

- Как происходит очистка раствора в гидроциклонах?

- Почему боковые поверхности гидроциклона быстро изнашиваются?

- Что делают на предприятии ЮНПБС для увеличения срока службы гидроциклона?

- Чем отличаются пескоотделители от илоотделителей?

- Сколько ступеней очистки бурового раствора?

- Для чего нужно проводить дегазацию раствора и по какому принципу работает дегазатор?

- Какой вместимостью и на какое давление рассчитаны дегазаторы?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник