Нарезка шлицов на валах, полуосях, болтах, в отверстиях

Шлицевое соединение используется для передачи вращательного движения между валами и втулками. В отличие от шпоночного соединения оно обеспечивает лучшее центрирование деталей. При этом нагрузка на некоторые элементы значительно ниже, а прочность при динамических и переменных нагрузках существенно выше. Такой тип соединения представляет из себя зубья определенной длины, соединенные в одно целое с телом вращения.

Существует три типа шлицевых соединений:

Нарезка шлицов в машиностроительной отрасли выполняется преимущественно на фрезерном оборудовании, к которому предъявляются особые требования по точности.

Методы нарезки шлицов

Перед тем как нарезать шлицы на валу необходимо выбрать способ центрирования сопряженных деталей. Зубчатое колесо или втулку центрируют следующим образом:

- по наружному диаметру вала D;

- по внутреннему диаметру вала d;

- по боковым сторонам b.

Первый способ применим в неподвижных соединениях, которые не требуют повышенной твердости. Центрирование по внутреннему диаметру применимо к деталям, подвергшимся закалке, а по боковым сторонам при реверсивном движении вала и больших крутящих моментах.

Нарезание шлицов проходит в несколько этапов, включающих черновой и чистовой виды обработки, фрезерование пазов канавок, снятие заусенцев, шлифование и термическую обработку.

В зависимости от диаметра вала фрезерование шлицев выполняется за один или два прохода. Черновое фрезерование шлицев на валах может осуществляться дисковыми фрезами, а чистовое специальной червячной фрезой, которая обеспечивает наибольшую точность.

Строгают такие сложные элементы шпинделя как правило на специальных строгальных полуавтоматах, когда есть расстояние для выхода резца и в сквозных отверстиях. Одновременно происходит нарезка всех пазов несколькими резцами. Заготовка крепится вертикально и совершаются возвратно-поступательные движения. После каждого хода выполняется установленное движение подачи. Строгание применяется в массовом производстве и дает высокое качество обработки с шероховатостью до 0,8 мкм.

Нарезка внутреннего шлица лучше всего выполняется на протяжном оборудовании. Каждый паз обрабатывается по очереди, но существуют протяжки для одновременной нарезки нескольких зубьев.

Высокоэффективным способом изготовления соединений такого типа является накатка. Она совершается на специальном оборудовании с использованием накатной головки, которая имеет вращающиеся ролики. С помощью этих роликов происходит выдавливание металла с поверхности заготовки и образуется шлицевой паз. Данный метод позволяет нарезать до 18 зубьев одновременно и используется в крупных производствах.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Зубодолбежный шлицевой станок применяется в том случае, когда нет места для выхода фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

Нарезка шлицов в домашних условиях

Выполнить нарезание пазов на валу в домашних условиях затруднительно, так как такой технологический процесс требует использования станков с высокой точностью. Тем не менее в сети часто встречается вопрос как нарезать шлицы болгаркой на валу или сорвана шляпка болтов. Такие операции вполне по силам выполнить самостоятельно с использованием минимума инструмента и навыков. В тех случаях, когда требуется нарезка шлицов на полуоси автомобиля, необходимо закрепить изделие в тисках, разметить места будущих пазов и произвести нарезку с помощью болгарки. Восстановление шлицевого соединения привода таким методом не рекомендуется, по причине возникновения люфта между сопряженными деталями. Но если нет другого способа совершить ремонт, следует удерживать болгарку в неподвижном состоянии, чтобы не повредить пазы.

Часто встречается вопрос как сделать длинный шлицевой вал. В первую очередь необходимо подобрать вал с уже имеющимся шлицевым соединением и заготовку, на котором будет выполняться резка пазов. Затем необходимо наварить торец одного вала к другому. Получившуюся заготовку закрепляют в патроне фрезерного, долбежного, строгального или протяжного станков и выполняют нарезку.

Источник

Обработка шлицевых поверхностей

По конструкции шлицы бывают прямобочными, эвольвентными и других профилей. Шлицевые соединения с прямобочными шлицами выполняют с центрированием по внутреннему dили наружному Dдиаметрам и ширине шлицев В (рисунок , а). При эвольвентных шлицах центрирование осуществляют по боковому профилю шлица.

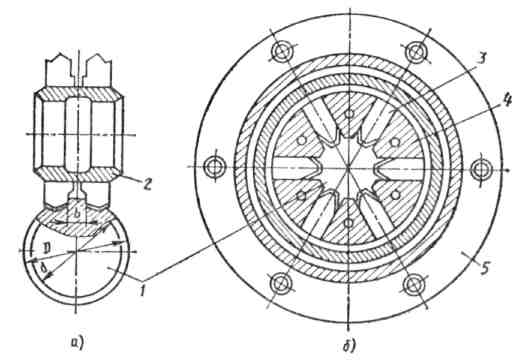

Рисунок 1 – Схема нарезания шлицев на валах фасонными фрезами (а) и резцовая головка шлицестрогального станка (б):

5 – корпус головки.

Качество шлицевого вала определяется: точностью диаметральных размеров ступеней, их соосностью, точностью ширины и шага шлицев, твердостью и шероховатостью центрирующих и других поверхностей. На эти элементы устанавливают нормы точности.

Шлицы на валах нарезают фрезерованием, строганием, протягиванием и холодным накатыванием. Обработка шлицев зависит от способа центрирования шлицевого соединения, вида термообработки и серийности производства.

В серийном производстве шлицы обычно нарезают на шлицефрезерных или зубофрезерных станках червячными фрезами методом обкатки. Таким способом нарезают шлицы за один-два рабочих хода в зависимости от требуемой точности. В качестве технологических баз используют центровые отверстия вала. У закаливаемых валов шлицы фрезеруют после предварительного наружного шлифования, у незакаливаемых – после чистового шлифования наружных поверхностей вала.

Нарезание прямобочных шлицев на валах в крупносерийном производстве осуществляется фрезерованием фасонными дисковыми фрезами с последующим шлифованием поверхностей шлицев. Обработку выполняют на механизированных горизонтально-фрезерных станках. Заготовка закрепляется в центрах делительной головки, установленной на столе станка. Такой метод нарезания шлицев в 3 – 4 раза производительнее, чем обработка на шлицефрезерных и зубофрезерных станках.

Прогрессивным способом получения шлицев является также контурное шлицедолбление методом копирования набором фасонных резцов 3, собранных в корпусе 5 головки. Их число и профиль соответствуют числу шлицев и профилю впадины между шлицами вала. За каждый двойной ход резцы 3 сходятся к центру заготовки вала на глубину установленной подачи (рисунок, б). Этим методом можно обрабатывать сквозные и несквозные шлицы. В последнем случае необходимо в конструкциях вала предусмотреть канавку размером 6 – 8 мм для выхода стружки. При этом шероховатость обработанной поверхности Ra= 2,5 . 1,25 мкм.

Шлицепротягивание производят двумя блочными протяжками одновременно двух диаметрально противоположных впадин на валу с последующим поворотом вала на угол

где z– число шлицев.

Блок протяжки состоит из набора резцов, имеющих независимое радиальное перемещение. Этот метод позволяет обрабатывать сквозные и несквозные шлицы.

По производительности шлицедолбление и шлицепротягивание в 5 – 8 раз (в зависимости от размеров шлицев) превосходят шлицефрезерование.

Перспективен метод холодного накатывания шлицев, при котором их профиль образуется пластическим деформированием роликами, рейками и многороликовыми профильными головками без снятия стружки. Уплотнение слоя металла при накатывании повышает прочность шлицевых валов. Иногда холодное накатывание позволяет отказаться от термической обработки валов и дальнейшей механической обработки шлицев. Холодной накаткой в основном делают эвольвентные шлицы.

Шлицы эвольвентного профиля с модулем до 2,5 ммполучают холодным накатыванием двумя или тремя роликами. Их устанавливают по делительной окружности предварительно обработанной заготовки с учетом упругих деформаций технологической системы. Накатные ролики изготовляют из высоколегированных сталей марок X 122ФН и Х6ФН. Одним и тем же роликом определенного модуля можно обработать валы с различным числом шлицев. Накатыванию подвергают заготовки с НВ не более 220. Получаемая точность по шагу 0,01 . 0,03 мм, накопленная погрешность по шагу 0,05 . 0,1 мм, Ra= 0,63. 0,32 мм. В зависимости от длины шлицев производительность при накатывании в 10 раз выше, чем при шлицефрезеровании.

Большинство термообработанных шлицевых поверхностей, центрируемых по поверхности внутреннего диаметра, после нарезания шлицев подвергают дальнейшему шлицешлифованию.

Поверхности, образующие профиль шлицев на валах, центрируемых по поверхности внутреннего диаметра, шлифуют профильным фасонным кругом за один установ.

За два установа шлифуют боковые поверхности шлицев двумя цилиндрическими кругами, а затем шлифуют поверхность внутреннего центрирующего диаметра профильным кругом.

По точности и производительности наилучшие результаты дает шлифование шлицев одним профильным кругом. Шлицевые валы с центрированием по наружному диаметру шлифуют на круглошлифовальных станках, а затем фрезеруют шлицы, что позволяет обходиться одним комплексным калибром – втулкой.

Источник

ВИДЫ И ОБРАБОТКА ШЛИЦЕВЫХ СОЕДИНЕНИЙ

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ОБРАБОТКИ ТИПОВЫХ ДЕТАЛЕЙ

Шлицевые соединения валов и втулок представляют собой многошпоночные соединения, у которых шпонки, называемые шлицами (c немецкого Schlitz – разрез), или зубьями, выполнены в одно целое с валом и служат для передачи вращательных движений и крутящих моментов. Шлицы, или зубья, выполненные с валами за одно целое, повышают жесткость вала и обеспечивают требуемое направление и легкость перемещения монтируемых на нем зубчатых колес, муфт, втулок.

Шлицевые соединения применяют для посадок с натягом или зазором деталей различного назначения (зубчатых колёс, шкивов, втулок и др.) на валу. По сравнению со шпоночными шлицевые соединения имеют ряд преимуществ: детали на шлицевых валах лучше центрируются и направляются при передвижении вдоль вала; напряжения смятия на гранях шлицев меньше, чем на поверхностях шпонок; прочность шлицевых валов при динамических и переменных нагрузках выше, чем валов со шпонками.

Наиболее распространены шлицевые соединения с прямоугольной прямобочной (рисунок 7.1,а), эвольвентной (рисунок 7.1,б) и треугольной (рисунок 7.1,в) формой шлицев.

Рисунок 7.1 Виды шлицевых соединений.

При обработке шлицев особое внимание уделяется тем элементам, которые являются центрирующими базами при сборке шлицевого соединения. Поэтому технологический процесс изготовления шлицевых соединений проектируется с учётом принятого типа центрирования. В прямоугольных шлицевых соединениях применяют (для изготовления и эксплуатации) три способа центрирования (базирования) шлицевого вала и втулки:

1) по боковым сторонам шлицев;

2) по наружному диаметру шлицев;

3) по внутреннему диаметру шлицев.

Центрирование шлицевого соединения по боковым граням шлицев применяется для соединений с наружным диаметром от 25 до 90 мм, где требуется передача больших крутящих моментов при минимальном боковом зазоре, а точность центрирования не имеет существенного значения. В остальных случаях выполняют с центрированием втулки по внутреннему и наружному диаметрам вала.

В механизмах, где основное внимание уделяется кинематической точности передач, например в механизмах металлорежущих станков, автомобилей, тракторов и др., применяют центрирование по наружному (D) или внутреннему (d) диаметрам шлицев (рисунок 7.2,а).

Выбор наружного или внутреннего диаметра в качестве центрирующего определяется твёрдостью поверхностей шлицевых пазов и размерами соединения.

Если шлицевые пазы отверстия термически не обрабатываются или твёрдость их поверхности допускает калибрование протяжкой после термообработки, то применяют центрирование по наружному диаметру. Если твёрдость поверхностей отверстия не позволяет производить калибрование, то применяют центрирование по внутреннему диаметру. Центрирование по внутреннему диаметру применяют также при обработке длинных валов, подвергающихся термообработке, так как в этом случае возможно одновременное шлифование боковых сторон зубьев (выступов) шлицев и внутреннего диаметра вала.

При центрировании по наружному диаметру на углах шлицевых выступов вала (рисунок 7.2,б), а при центрировании по внутреннему диаметру в углах шлицевых пазов отверстия делают фаски и скругления.

При центрировании по внутреннему диаметру, а также при необходимости обеспечить контакт боковых сторон зубьев вала и пазов отверстия по возможно большей поверхности в углах впадин шлицевого вала делают канавки (рисунок 7.2,в).

Шлицевые валы с прямоугольными зубьями обрабатывают специальными профильными фрезами для каждого значения диаметра и числа зубьев.

Эвольвентное шлицевое соединение используют для передачи значительных крутящих моментов, а также в тех случаях, когда к точности центрирования сопрягаемых элементов предъявляют повышенные требования.

Эти соединения обладают повышенной прочностью вследствие постепенного утолщения зубьев от вершины к основанию зуба, а также вследствие уменьшения концентрации напряжений у основания. Кроме того, благодаря применению при обработке шлицев червячной фрезы с прямолинейными режущими кромками обеспечиваются более высокие чистота поверхности и точность обработки шлицев, исключающие в большинстве случаев последующее шлифование.

Риунок7.2. Способы центрирования шлицевых соединений.

При эвольвентном профиле шлицев можно допускать отделочные виды обработки, применяемые по методу обкатки и др.

Центрирование эвольвентных соединений осуществляют по наружному диаметру, боковым сторонам шлицев и по вспомогательной цилиндрической поверхности (хвостовику). Наиболее часто применяют центрирование по боковым сторонам шлицев.

Треугольные шлицевые соединения используют главным образом для неподвижных соединений при небольших величинах крутящего момента (чтобы избежать применения прессовых посадок), а также для тонкостенных втулок.

Центрирование при этом виде шлицевых соединений осуществляют только по боковым сторонам шлицев.

В качестве технологических баз обычно используют поверхности центровых отверстий. Однако валы с короткими опорными шейками, к которым непосредственно выходят шлицы, нельзя устанавливать в центрах с хомутиком, так как он не дает выхода червячной фрезе. В этом случае шлицевый валик со стороны шпинделя базируется по шлифованной опорной шейке в специальной оправке с обратным конусом (рисунок 7.3).

Рисунок 7.3. Схема сквозного фрезерования шлицев с применением оправки с обратным конусом.

У закаливаемых валов шлицы рекомендуется фрезеровать после предварительного шлифования, а у незакаливаемых — после чистового шлифования наружной поверхности. Шлицы закаливаемых валов и центрируемые по наружной поверхности обрабатывают в такой последовательности:

фрезерование шлицев с припуском под шлифование боковых поверхностей;

чистовое шлифование боковых поверхностей шлицев после термической обработки и чистового наружного шлифования.

Обработка шлицев таких же валов, но незакаливаемых, ограничивается только чистовым фрезерованием после чистового шлифования наружной поверхности.

В авиационной и станкостроительной промышленности применяют главным образом метод центрирования по внутреннему диаметру, так как он обеспечивает большую точность шлицевого соединения.

Шлицы валов, центрируемых по поверхности внутреннего диаметра, обрабатывают в такой последовательности:

фрезерование шлицев с припуском под шлифование;

фрезерование канавок для выхода круга при шлифовании центрирующей поверхности по внутреннему диаметру (в случае, если канавки не обработаны на первой операции фрезой совместно с шлицами);

чистовое шлифование боковых поверхностей и центрирующей поверхности по внутреннему диаметру после термической обработки.

При центрировании шлицевого соединения по наружному диаметру и боковым сторонам и невысоких требованиях к точности фрезерование шлицев производится в окончательный размер. Такая технология сокращает цикл обработки и упрощает процесс изготовления шлицев.

В размерных цепях машины или узла шлицевой вал участвует рядом своих размеров и, в первую очередь, размерами, связывающими поверхности вспомогательных баз с основными, а также их диаметральными и линейными размерами. Качество шлицевого вала определяется рядом параметров: точностью диаметральных размеров поверхности опорных и центрирующих шеек, отклонением от перпендикулярности опорных торцов оси опорной или центрирующей шейки, отклонением от соосности поверхностей опорных и центрирующих шеек; точностью ширины шлицев; точностью шага шлицев; отклонением от параллельности боковых плоскостей шлицев оси вала; отклонением от перпендикулярности поверхности вспомогательных баз к оси вала; твердостью и шероховатостью основных и вспомогательных баз.

На все перечисленные элементы в зависимости от конечной степени точности механизма, в который входит звеном шлицевой вал, должны быть установлены необходимые нормы точности и технические требования. Допустимые отклонения в зависимости от класса точности соединения довольно жесткие. Например, допустимое отклонение равномерности шага шлицев — не более 0,02 мм, допустимое смещение любого шлица относительно оси — не более 0,02 мм.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник