Mse-Online.Ru

Способы обработки валов

За очень редкими исключениями обработка всех видов валов строится при применении центровых станков и в этом случае технология состоит из следующих операций: отрезание заготовок, подрезание торцов и центрирование, в дальнейшем производятся токарные операции на центровых токарных станках, чаще всего на многорезцовых станках стандартного типа, после вытачивания заготовки выполняется операция рифления, а затем все шлифовальные операции, фрезерование шпоночных канавок производится чаще всего перед операциями шлифования вала.

После окончания всей механической обработки валов приходится проводить слесарную зачистку шпоночных канавок, вследствие их искажения по ширине после шлифования из-за затягивания кромок. Поэтому некоторые заводы предпочитают производить фрезерование шпоночных канавок, в особенности если выполняются канавки для полукруглых шпонок после шлифования вала. В этом случае, вследствие некоторого поднятия кромок, также приходится выполнять операцию ручной зачистки, т. е. снятие фасок, однако эта операция менее трудоемка, чем в первом случае, кроме того, уменьшается опасность порчи вала при зачистке.

Вся токарная обработка вала производится, как правило, в две установки на многорезцовых токарных станках, обтачивая за каждую установку часть вала. Кроме того, в зависимости от конструкции вала и состояния оборудования, производят еще иногда чистовое протачивание вала и несколько коротких токарных операций, носящих характер доделки, в том числе подрезки торцов выточки галтелей, канавок ц т. д.

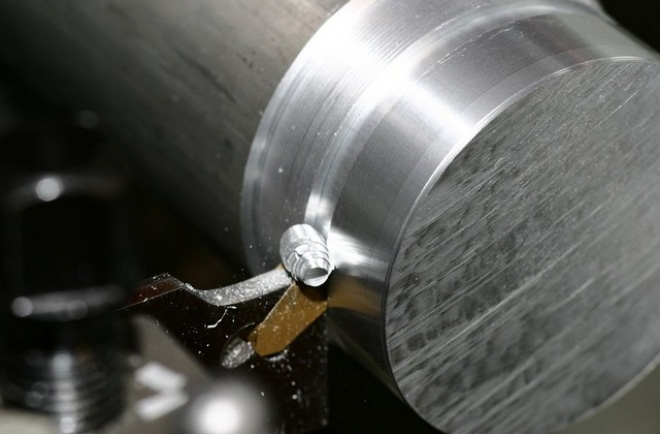

Операция накатывания рифления зачастую производится на обычном токарном станке, при помощи одного или двух накатных роликов, укрепленных в специальной державке. Ролики производят накатывание при продольной подаче будучи прижатыми к валу в такой степени, чтобы за один проход образовывалось рифление полного профиля.

Операции шлифования производятся на обычных центровых круглых шлифовальных станках. Большинство поверхностей шлифуются при продольном перемещении изделия по отношению к кругу и лишь в отдельных случаях применяется более производительный способ шлифования широкими кругами, в соответствии с шириной обрабатываемой поверхности, при поперечных подачах.

Фрезерование шпоночных канавок производится на простых горизонтальных фрезерных станках. При изготовлении канавок для шпонок с большим успехом применяются небольшие ручные фрезерные станки с рычажным управлением. Несмотря на свою простоту и примитивность, такие фрезерные станки оказываются очень удобными и высокопроизводительными при подобного рода кратковременных операциях.

При изготовлении длинных и тонких валов перед шлифованием вводится операция правки, производимая либо на прессах с ручным или механическим приводом, либо на малых гидравлических или пневматических прессах. Контроль всех размеров в процессе производства осуществляется при помощи жестких предельных калибров и шаблонов. За исключением проверок на биение и при операции правки индикаторные приспособления почти не применяются.

Недостатки описанной технологии сводятся в основном к следующему:

1) применяемое оборудование и способы изготовления обладают невысокой производительностью и отстали от современных способов массового производства;

2) в качестве исходного материала применяется в большинстве случаев сталь в виде черных некалиброванных прутков, что приводит к необходимости протачивать также и среднюю часть вала, имеющую наибольший диаметр. Одно это обстоятельство, увеличивая трудоемкость обработки приводит к потерям материала, минимум в 15—20%;

3) операции отрезки заготовки, протачивания торцов и засверливания центров производятся на обычном оборудовании, предназначенном для работы в серийном производстве и поэтому обладающем невысокой производительностью, при сравнительно большом удельном весе ручного вспомогательного времени. Так, например, засверливание центров чаще всего выполняют на вертикальных сверлильных станках в два перехода, т. е. каждую сторону вала самостоятельно, поворачивая вал;

4) токарные операции тоже производятся на недостаточно производительном оборудовании универсального назначения. Особым недостатком применяемых многорезцовых станков является их малая приспособленность к быстрой смене настройки с одного типоразмера вала на другой, что приводит к большим потерям времени при переналадках. Особо следует остановиться на применяемом способе производства рифления. При существующем способе накатывания на токарных станках предварительно проточенных валов невозможно выдержать достаточно точно размеры диаметров и избежать недопустимых колебаний в размерах и отступлений от необходимой прямолинейности рифления. Последнее требуется для правильной посадки сердечника ротора (якоря). Наконец, практикуемый способ шлифования узкими кругами при продольной подаче является малопроизводительным. Нужно отметить, что, как правило, даже там, где это вполне возможно и рационально, как, например, при шлифовании шеек, станки не снабжаются приспособлениями для измерения шлифуемых размеров в процессе работы, т. е. на ходу станка, а для проверки размеров станок останавливается.

Следует указать, что очистка и промывка вала в процессе обработки, в частности перед окончательной шлифовкой, и в готовом виде в действующей технологии не предусматривается. В таком виде выглядит самый распространенный процесс центровой обработки валов.

Существует, однако, и совершенно отличный процесс бесцентровой обработки валов, обладающий рядом преимуществ по сравнению с центровым способом и приводящий к значительному уменьшению трудоемкости обработки. Этот процесс с большим успехом применяется при изготовлении валов в производстве автотракторного электрооборудования.

При бесцентровом способе исходным материалом обязательно должен быть калиброванный и тщательно выправленный пруток. Первая операция — полное вытачивание вала производится на прутковом автомате. Для того чтобы при протачивании избежать искривления длинных валов, последние поддерживаются при помощи роликовых люнетов. В последующие операции обработки валов, производится предварительное шлифование на бесцентровых шлифовальных станках, причем первые операции выполняются при сквозной подаче изделий, на двух-трех последовательно стоящих станках.

В дальнейшем производится накатывание рифления. Эта операция в производстве автотракторного электрооборудования выполнялась отлично от того, как это делается на других электромашиностроительных заводах. Для обеспечения правильности размеров диаметров и соблюдения одинаковой прочности запрессовки различных валов последние перед накатыванием обязательно проходили шлифование по своему диаметру при этом размеры выдерживались по третьему классу точности. Операция накатывания выполняется на мощном резьбонакатном станке горизонтального типа. Наряду с очень высокой производительностью этого способа накатывания, обеспечивается также полная прямолинейность рифления, что в некоторых конструкциях машин является безусловно, необходимым.

Действительно, если на рифленый вал производится на прессовка сердечника ротора, то отдельные его листы в процессе прессования неизбежно стремятся следовать форме и направлению рифления. Поэтому, если рифления имеют хотя бы очень незначительные искривления и идут по крутой спирали, то все пазы сердечника должны повторить кривизну рифлений.

Известно, что искажения в форме пазов совершенно недопустимы, особенно при машинной обмотке якоря. Не следует думать, что если якорь электрической машины должен иметь косые пазы, то и рифление может иметь соответствующий наклон. В действительности у всех без исключений конструкций якорей и роторов рифление должно быть возможно более прямым, а необходимый скос пазов получается в процессе запрессовки применяя соответствующие наклонные направляющие ножи в приспособлении для прессования.

Часто отсутствие на заводе возможности изготовить валы с абсолютно прямым рифлением вынуждает пользоваться другими, значительно более дорогими способами крепления сердечника на валу и, в частности, применять для этой цели шпонки.

Для рифления валов необязательно применять станки с плоскими плашками и поступательным рабочим ходом, а можно с успехом пользоваться и другими типами резьбонакатного оборудования. После накатывания рифления валы проходят шлифовальные операции на бесцентровых шлифовальных станках, частично при продольной, но, главным образом, при поперечной подаче.

Одновременно обязательно шлифуется также и наружный диаметр рифленой поверхности с целью выдержать размер в пределах третьего класса точности и несколько притупить верхушки отдельных зубчиков, обеспечив тем самым одинаковую величину натяга и высокое качество прессового соединения.

Способ бесцентровой обработки требует меньшего числа операций чем центровой, и, в частности, отпадают все заготовительные операции — отрезание заготовки, протачивание ее торцов и центрирование. Применяемое в этом случае оборудование обладает также более высокой производительностью. Прутковый автомат для вытачивания вала требует меньшего обслуживания со стороны рабочего, чем многорезцовый токарный станок. Качество валов, полученных обоими способами, примерно одинаково. При бесцентровой обработке валов, имеющих несколько уступов по длине, величины их биений могут быть выдержаны в пределах требуемых допусков.

Источник

Токарная обработка валов

Токарной обработкой металлических деталей называется процесс удаления припуска с поверхности заготовки за счет стружкообразования. При этом возникают механические деформации, сопровождаемые трением и, как следствие, нагреванием изделия и рабочего инструмента. Одним из видов токарной обработки является точение валов.

Вал — это круглая цилиндрическая деталь, длина которой намного больше ее диаметра. Форма валов подразделяется на гладкую и ступенчатую. При обработке гладких валов должны выдерживаться заданные размеры и показатели шероховатости. К ступенчатым валам предъявляются дополнительные требования: соосность отдельных цилиндрических участков и соблюдение перпендикулярности уступов к оси вращения.

Общие сведения

При соотношении диаметра вала к его длине более чем 1:15 применяются подвижные и неподвижные люнеты. Эти поддерживающие устройства принимают на себя реакцию сил резания, не допуская деформаций заготовки. Этим повышается жесткость режущей системы и уменьшается вероятность возникновения нежелательных вибраций.

Чистовая обработка валов проводится в центрах, при этом конец вала закрепляется в поводковом патроне или используется хомутик. При обработке единичных изделий одна сторона вала проходится за одну установку с использованием всех необходимых инструментов. Крупные партии изделий изготавливаются на различных станках с использованием минимального набора инструментов.

Чистовая обработка проводится на высокоточном оборудовании. При этом обработка начинается с наибольшего диаметра, последовательно переходя на следующий меньший размер.

Обработка гладких валов

Центровые отверстия выполняются на различных станках: токарных, сверлильных, револьверных. На специальных двухсторонних центровальных станках проводится одновременное протачивание противоположных центров. В любом случае для этой операции применяются спиральные сверла, зенковки или комбинированный центровочный инструмент.

От точности выполнения центровочных отверстий, называемых установочными базами, зависит качество изготовления всей детали.

При изготовлении гладкого вала выполняются следующие операции:

- Отрезание заготовки от общего прутка.

- Обработка торцовой поверхности с последующим центрованием

- Изготовление противоположной торцовой плоскости и ее центрование.

- Черновая обработка одной половины заготовки, находящейся в центрах.

- Черновая обработка второй части заготовки.

- Последовательная чистовая обработка первой и второй части заготовки.

Надо сказать, что самым экономичным способом изготовления гладкого вала является применение калиброванной стали. При этом отпадает необходимость в обработке внешней цилиндрической поверхности. Но в большинстве случаев применяется сортовой прокат. Поэтому, выбирая заготовку, нужно брать наружный размер прутка с диаметром, наиболее близким к максимальному сечению будущего вала.

Изготовление ступенчатых валов

Ступенчатые валы изготавливают по двум схемам:

- Деление припуска на части.

- Деление длины заготовки на несколько отрезков.

Первая схема предполагает обработку заготовки с небольшой глубиной резания. При этом общее расстояние проходимое резцом получается больше. Во втором случае снятие припуска происходит за один проход с большой глубиной резания. При таком подходе необходим более мощный электропривод станка.

Перед обработкой цилиндрической поверхности подрезаются торцы. Операция проводится подрезным резцом с подачей в двух направлениях. Подрезание от центра к поверхности вала отличается менее шероховатым качеством плоскости.

Галтели (скругления между ступенями) выполняют проходным резцом с одновременной поперечной и продольной подачей. Радиус галтели зависит от диаметра ступени.

Канавки проходятся поперечной подачей фасонного резца с режущей частью равной ширине канавки. Широкие канавки выполняют в два приема: поперечной и продольной подачей.

Сверлят отверстия закрепленным в пиноли инструментом. Расточные резцы, закрепленные в резцедержателе, служат для прохода внутренних цилиндрических поверхностей.

|

| Проходные резцы |

Для гладких сквозных отверстий применяются проходные резцы. Упорные расточные резцы используются для изготовления глухих и ступенчатых отверстий.

Для отрезки готовой детали устанавливают отрезной резец и применяют поперечную подачу. При этом, для получения чистого среза лучше использовать резец с наклонной режущей кромкой. Прямая кромка разрушает срез и требуется дальнейшая подрезка торца.

Массовое производство ступенчатых валов организуется следующими методами:

- Обработка на обычных станках без использования специальной оснастки.

- Обработка с применением дополнительных приспособлений на специально настроенных станках.

- Работа на станках с копировальными устройствами.

Для изготовления валов обычной точности необходимо не более двух установок заготовки. Токарная обработка за три-четыре установки требуется для изготовления валов высокой точности и в случаях, когда заготовка имеет неравномерные припуски.

Черновые и чистовые операции должны быть разделены по времени. Это необходимо для снятия внутренних механических напряжений металла, возникших при первичной обработке.

Источник