Обработка плоских поверхностей фрезерованием

При фрезеровании поверхность обрабатывается не однолезвийным инструментом — резцом, как при строгании, а многолезвийным вращающимся инструментом — фрезой. Подача осуществляется путем перемещения обрабатываемой детали, закрепленной на столе станка. Фреза получает вращение от шпинделя станка.

Плоские поверхности можно фрезеровать торцовыми и цилиндрическими фрезами. Фрезерование торцовыми фрезами более производительно, чем цилиндрическими. Это объясняется тем, что при торцовом фрезеровании происходит одновременное резание металла несколькими зубьями, причем возможно применение фрез большого диаметра с большим числом зубьев.

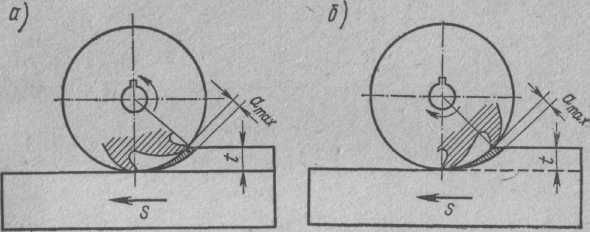

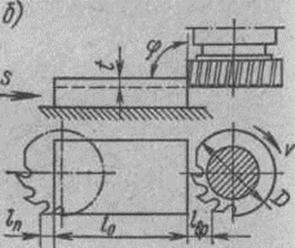

Фрезерование цилиндрическими фрезами производится двумя способами. Первый способ — встречное фрезерование (рис. 2, а), когда вращение фрезы направлено против подачи; второй способ — попутное фрезерование (рис. 2, б), когда направление вращения фрезы совпадает с направлением подачи.

Рис. 2. Схемы фрезерования: a — встречное; б — попутное

При первом способе фрезерования толщина стружки постепенно увеличивается при резании металла каждым зубом фрезы, достигая величины атах. Перед началом резания происходит небольшое проскальзывание режущей кромки зуба по поверхности резания, что вызывает наклеп обработанной поверхности и затупляет зубья.

При втором способе фрезерования толщина стружки постепенно уменьшаеся. Производительность может быть больше и качество обработанной поверхности лучше, чем при первом, но при втором фрезерования зуб фрезы захватывает металл сразу на полную глубину резания и, таким образом, резание происходит с ударами. Ввиду этого второй способ фрезерования можно применять только для работы на станках с большой жесткостью конструкции и устройством для устранения зазоров в механизмах подачи. По этой причин первый способ фрезерования применяется чаще, чем второй.

Фрезерные станки разделяются на следующие виды: 1) горизонтально-фрезерные, 2) вертикально-фрезерные, 3) универсально — фрезерныe, 4) продольно-фрезерные, 5) карусельно — фрезерцые, 6) барабанно — фрезерные и 7) специальные.

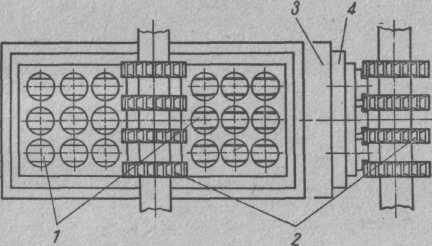

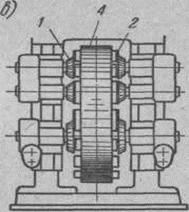

Фрезерные станки первых трех видов являются станками общего назначения и применяются во всех видах производства; остальные относятся к высокопроизводительным и применяются в серийном, преимущественно крупносерийном и массовом производстве. На горизонтально-фрезерных и вертикально-фрезерных станках можно устанавливать на стол станка 3 одну деталь 1 или несколько деталей рядами, обрабатывая их одновременно или последовательно (рис. 3) фрезами 2, закрепленными в приспособлении 4

Рис. 3. Фрезерование деталей, установленных рядами:1 — обрабатываемые детали; 2 — набор фрез; 3 — стол станка; 4 — приспособление.

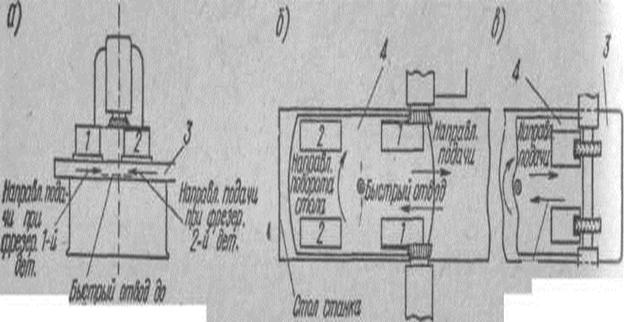

Рис. 4. Производительные методы фрезерования:

1 и 2 — обрабатываемые детали; 3 — стол станка; 4 — поворотный стол

На рис. 4, а показано фрезерование деталей торцовой фрезой на вертикально-фрезерном станке так называемым методом маятниковой подачи (подача в обе стороны); при этом вспомогательное время затрачивается только на передвижение стола 3 на длину расстояния между деталями. Применение этого метода может значительно повысить производительность станка. Универсально-фрезерные станки в отличие от горизонтально-фрезерных имеют поворотный стол, которому можно придавать положение в горизонтальной плоскости под углом к оси шпинделя. Это дает возможность фрезеровать винтовые поверхности при использовании универсальной делительной головки.

Продольно-фрезерные станки бывают с горизонтальными и вертикальными шпинделями в различном сочетании: с одним горизонтальным или с одним вертикальным шпинделем; с двумя горизонтальными; с двумя горизонтальными и одним вертикальным; с двумя горизонтальными и двумя вертикальными. Такие станки бывают больших размеров (с ходом стола до 8 м, а иногда и более); их применяют для обработки крупных деталей — одновременно с двух или трех сторон.

На рис. 4, показано высокопроизводительное фрезерование на продольно-фрезерном (а) и горизонтально-фрезерном (б) станках с применением поворотного стола 4, благодаря которому смена обработанных деталей 1, 2 производится во время фрезерования; вспомогательное время затрачивается только на обратный отвод стола и поворот его, что не превышает 0,2—0,5 минуты на две детали.

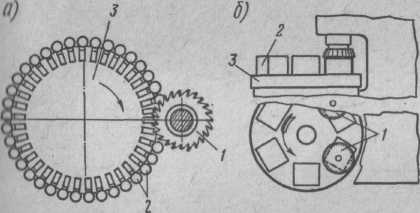

Карусельно-фрезерные станки имеют круглые вращающиеся столы большого диаметра и один (рис. 5, а) или два (рис. 5, б) вертикально расположенных шпинделя.

|  |

Рис. 5. Примеры фрезерования деталей на фрезерных станках.

карусельно-фрезерном с одним шпинделем; б — шпинделями; барабанно-фрезерном; 1 — фрезы; 2 — обрабатываемые детали; 3 — стол станка; 4 — барабан.

На этих станках обрабатываются плоские поверхности торцовыми фрезами. Детали устанавливают для обработки и снимают их по окончании обработки во время вращения стола; таким образом, детали обрабатываются непрерывно. Если на станке два шпинделя, то одним шпинделем производится черновая обработка, другим — чистовая (рис. 5, б). Такие станки применяют в крупносерийном и массовом производствах. -Барабанно-фрезерные станки служат для обработки параллельных плоскостей детали одновременно с двух сторон (рис. 5, в). Детали подлежащие обработке, устанавливают на барабан 4, который вращается внутри станины, имеющей портальную форму. Фрезы 1 помещены на расположенных с двух сторон четырехшпиндельных бабках, с каждой стороны по две. Одна фреза с каждой стороны производит черновое фрезерование, другая — чистовое. Нa этих станках детали устанавливают и снимают на ходу станка, таким образом, фрезерование идет непрерывно. Такие станки отличаются большой производительностью и применяются в крупносерийном и массовом производстве.

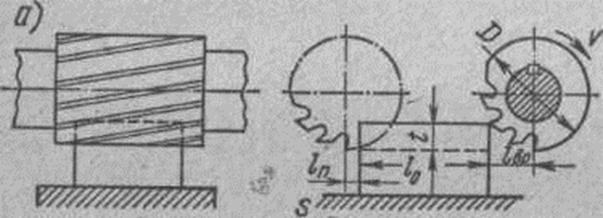

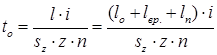

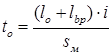

Фрезерные полуавтоматы и автоматы широко применяются в массовом производстве для фрезерования деталей малых размеров. Основное время при цилиндрическом и торцовом фрезеровании определяется по формуле:

где

зубьев фрезы; п — число оборотов фрезы в минуту.

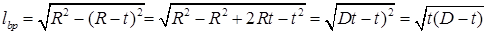

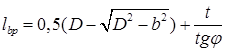

Величина врезания фрезы

где t — глубина фрезерования в мм; D — диаметр фрезы в мм.

Рис. 6. Схемы фрезерования:

а — цилиндрической фрезой; б — торцовой фрезой

Для торцового симметричного фрезерования (рис. 6, б) величина врезания фрезы равна:

Перебег фрезы

Основное время для фрезерования с круговой подачей стола определяется:

Источник

Фрезерование плоскостей

Обработка плоскостей на фрезерном станке

Фрезерование плоскостей торцовыми и цилиндрическими фрезами бывает: грубое, черновое и получистовая.

- Грубая обработка — фрезерная обработка с большим и неравномерным припуском — более 8 мм, а также работа по корке.

- Черновая обработка — обработка плоскостей с относительно равномерным припуском, без корки, с глубиной резания от 3 до 8 мм.

- Получистовая обработка — фрезерная обработка плоскости с равномерным припуском и глубиной резания от 1,5 до 3 мм и высотой микронеровностей обработанной поверхности не более Rz = 40 мкм.

- Чистовая обработка — обработка плоскости с равно-мерным припуском и глубиной резания до 1,5 мм и высотой микронеровностей обработанной поверхности не более Ra = 20 мкм (Ra =2,5 и 1,25 мкм).

Требования, предъявляемые к фрезерованию плоскостей

Плоскость — поверхность, обладающая следующим свойством: если любые две точки поверхности соединить прямой, то все точки этой прямой будут находиться на этой поверхности. Отсюда вытекает простейший способ контроля плоских поверхностей деталей. Если к плоскости детали приложить ребро лекальной линейки, то величина образовавшегося между ними зазора будет характеризовать качество ее изготовления. Чем точнее изготовлена плоскость, тем меньше будет зазор.

Качественная фрезерная обработка плоскостей характеризуется следующими показателями:

- Точность размеров, т. е. должно быть соответствие фактических размеров детали размерам, указанным на чертеже.

- Допустимые отклонения от правильной геометрической формы полученной поверхности не должны выходить за пределы допуска на неточность изготовления (допуск прямолинейности, допуск плоскостности).

- Отклонения расположения отдельных граней детали относительно других поверхностей должны быть в заданных пределах (отклонения от параллельности, перпендикулярности, наклона, симметричности и др.).

Фрезерование плоскостей обычно производится на вертикально-фрезерных, горизонтально-фрезерных и продольно-фрезерных станках цилиндрическими, торцовыми, ротационными и концевыми фрезами. В зависимости от расположения относительно поверхности стола станка обрабатываемые плоскости подразделяют на горизонтальные, вертикальные и наклонные.

Выбор схемы и последовательности операции фрезерования плоскостей

Выбор схемы и последовательности операции фрезерования плоскости (с учетом имеющегося оборудования и технологической оснастки) целесообразно начинать с установления возможности одновременной обработки нескольких заготовок. Если такая возможность существует, то в общем случае возможны две схемы обработки. Для первой схемы характерна установка заготовок в несколько параллельных рядов (рис. 91, г). Фрезерование ведут одной или несколькими (набором) фрезами. В этом случае затраты основного времени уменьшаются во столько раз, сколько заготовок установлено в одном ряду. При определении числа одновременно обрабатываемых заготовок необходимо учитывать мощность станка, жесткость режущего инструмента, надежность крепления заготовок.

Для второй схемы характерна установка заготовок последовательно в один ряд по направлению перемещения стола (рис. 91, а). Расстояние.а между заготовками зависит в основном от конфигурации заготовки и принятой схемы крепления. Именно этот параметр определяет целесообразность выбора схемы. Сокращение штучного времени достигают за счет уменьшения длины пути холостого хода фрезы, который определяется длиной врезания и перебега режущего инструмента. На рис.91 показаны возможные варианты установки четырех заготовок размером 50×100 мм. При первом варианте (рис. 91, а) расстояние а=20 мм, при втором (рис. 91, б) и третьем (рис. 91, в) а=0. Если основное время при фрезеровании заготовок, расположенных по первому варианту, принять за 100%, то при расположении по второму варианту оно уменьшится на 10%, а при третьем — более чем на 45%. Однако наибольшая производительность обработки может быть достигнута при установке заготовок параллельными рядами (рис. 91, г). Основное время при этой схеме по сравнению с исходной (рис. 91, а) сократится не менее чем в 4,5 раза.

Рассмотренные выше примеры позволяют установить пути рационального размещения нескольких заготовок на столе станка:

- Заготовки следует устанавливать так, чтобы сторона, имеющая наименьший размер, была расположена параллельно направлению подачи.

- Расстояние между обрабатываемыми заготовками должно быть минимальным.

- При возможности использовать схему расположения заготовок параллельными рядами.

При обработке партии заготовок применяют схему непрерывного фрезерования, когда вспомогательное время перекрывается основным. Такая фрезерная обработка осуществляется и на вертикально-фрезерных станках, оснащенных круглым столом с непрерывным вращением. На круглом столе 1 (рис. 92) устанавливают многоместное приспособление 2 или несколько зажимных устройств. На разгрузочно-загрузочной позиции 3 во время фрезерования одной заготовки 4 рабочий снимает уже обработанную заготовку и устанавливает новую. Зажим и отжим заготовки происходит автоматически. При приближении к зоне обработки стержень 5 многоместного приспособления при помощи копира перемещается к центру и благодаря клиновому мехайизму обеспечивает зажим заготовки. После окончания обработки стержень сходит с копира, и заготовка открепляется.

Круглый стол получает вращение от механизма продольной подачи стола станка (продольное перемещение стола отключается) или от индивидуального привода. Частота вращения стола должна обеспечить установленную подачу на зуб фрезы в соответствии с заданным режимом резания и с учетом частоты вращения входного вала 7 круглого стола и передаточного отношения червячной пары его кинематической цепи.

Позиционное фрезерование также является одним из прогрессивных методов обработки, при котором снятие обработанной заготовки и установку новой осуществляют на загрузочной позиции. При этом основное время должно превышать вспомогательное. Заготовки при позиционном фрезеровании устанавливают на поворотные столы (или приспособления), имеющие фиксированный поворот на заданное число позиций (3, 4, 6 или 12).

На рис. 93 показана схема позиционного фрезерования. На загрузочной позиции 2 устанавливают три заготовки 1. На рабочей позиции 3 фрезой 4 обрабатывают заготовки 5 с подачей стола DS. После окончания фрезерования следует быстрый отвод стола (положение пунктиром) и поворот его на 90°. Затем стол фиксиру-ется и зажимается. Одновременно с зажимом поворотной части стола включается рабочая подача, и цикл повторяется. В определенных конструкциях приспособлений отжим заготовки на загрузочной позиции и закрепление ее при приближении к зоне обработки происходит автоматически.

Наша компания принимает заказы на фрезерную обработку, чтобы сделать заказ или получить информацию по интересующим вопросам, свяжитесь с менеджерами нашей компании по телефонам +7 967 780 43 30, +7 917 856 82 24, по электронной почте info@inmet16.ru или отправьте сообщение через форму обратной связи.

Источник