- Виды кулинарной обработки мяса в домашних условиях

- Холодильная обработка мяса и мясных продуктов

- 1. Холодильная обработка как способ консервирования мяса. Классификация мяса по термическому состоянию

- 2. Цель охлаждения. Способы охлаждения мясного сырья и их оценка. Тепло- и массообмены мяса с окружающей средой. Усушка мяса при охлаждении и хранении

- 3. Подмораживание мяса, его цель и режимы. Параметры и длительность хранения мяса в подмороженном состоянии

- 4. Замораживание мяса и мясопродуктов

- 5. Размораживание мяса. Изменения, происходящие в сырье при размораживании. Способы размораживания

- 6. Контроль технологических процессов. Контрольно-измерительные приборы

Виды кулинарной обработки мяса в домашних условиях

Мясо хорошо сочетается с различными пищевыми продуктами, поэтому из него можно приготовить большое количество разнообразных блюд.

При изготовлении блюд из мяса применяют все виды тепловой обработки: варку, припускание, жаренье, тушение и запекание. Следует помнить, что температурная обработка разрушает часть витаминов; так, при варке их содержание уменьшается на 45 — 60 %, при жаренье — на 10 — 15, а при стерилизации (изготовление консервов) — на 10 — 55 %.

Варка и припускание

Говядину, телятину, баранину, крольчатину и свинину для вторых блюд варят в небольшом количестве воды (1—1,5 л на 1 кг мяса). Подготовленные для варки мясо, репчатый лук, петрушку, морковь и сельдерей (15 г овощей на 1 кг мяса) закладывают в горячую воду и нагревают до кипения, после чего продолжают варку при температуре 90—95° до готовности мяса. В результате такого способа варки уменьшается извлечение из него растворимых веществ. К концу варки кладут соль. Бульон после варки мясных продуктов используют для приготовления соусов или супов.

Продолжительность варки мяса различна и зависит главным образом от вида животных, их возраста и упитанности. Время варки мяса различных видов также меняется (от 40 минут до 3 часов) в зависимости от части туши и величины кусков, взятых для варки.

Для определения готовности учитывают время варки мяса, а также прокалывают поварской иглой наиболее толстую часть куска. Если игла входит с некоторым усилием и на месте прокола появляется сок красноватого цвета, свёртывающийся в кипящей воде, значит, мясо ещё не сварилось. Куски сваренного мяса укладывают в посуду в один ряд, подливают немного бульона, накрывают крышкой и хранят до подачи при температуре 60–65°. У телячьих и бараньих грудинок сразу же после варки вынимают рёбрышки.

Припускание — варка мяса в небольшом количестве жидкости под плотно закрытой крышкой.

Жаренье крупных кусков

При жаренье говядину (вырезка, спинная и поясничная части) посыпают солью, перцем, кладут на противни с горячим жиром (слой жира 1—1,5 см) и обжаривают на сильном огне до образования корочки. Мясо укладывают с интервалами между кусками не менее 0,5 см, чтобы не охлаждать сильно жир. При тесной укладке кусков мяса значительно понижается температура жира, долго не образуется корочка, обильно выделяется сок и мясо получается несочным и жёстким.

После обжарки на плите мясо дожаривают в жарочном шкафу. Во время жаренья мясо через каждые 10–15 минут поливают соком и жиром.

Если имеется возможность в начале нагреть шкаф до 300—350°, то противень с мясом можно поместить в него сразу, без предварительного обжаривания кусков мяса на плите. При этом корочка на мясе образуется значительно быстрее и более равномерно, чем при обжаривании на плите. Продолжительность жаренья зависит от величины кусков.

Для жаренья крупными кусками телятины, баранины, свинины используют окорока, лопатки, корейки, грудинки. Кроме того, крупным куском жарят почечную часть телятины, а также баранины.

Куски баранины перед приготовлением можно нашпиговать чесноком; чеснок можно истолочь с солью и перцем и натереть им куски баранины за 2—3 часа до жаренья.

Подготовленные куски посыпают солью и перцем, укладывают с промежутками на противни наружной стороной вверх. На каждый противень кладут однородные по весу и форме куски. Поверхность кусков поливают жиром (жирную свинину поливают водой). Куски мяса обжаривают в жарочном шкафу до полного прожаривания. Во время приготовления мяса жидкости на противне должно быть немного, так как излишек её мешает образованию корочки на обжариваемых кусках мяса. Поэтому подливать воду или бульон к мясу следует небольшими порциями. Куски мяса поливают через каждые 10–15 минут жиром, в котором они и жарятся.

При жаренье свинины с кожей окорок предварительно ошпаривают, а кожу надрезают так, чтобы получились квадратики или ромбики.

Для определения готовности куски прокалывают поварской иглой. Если мясо готово, игла входит легко и ровно, а вытекающий сок прозрачный.

В результате регулирования температуры при обжарке на кусках образуется ровная поджаристая корочка. Если у жарочных шкафов нет специального регулятора температуры, то при чрезмерном её повышении следует приоткрывать дверцы шкафа, а обжариваемый продукт покрывать влажной бумагой.

Жаренье порционных и более мелких кусков

Порционные и более мелкие куски чаще всего жарят с небольшим количеством жира и реже — в большом количестве жира (фритюре). Первым способом жарят натуральные и панированные куски сырого мяса, а вторым — только панированные. Значительно реже применяют обжарку на вертеле или решётке.

Для тонких порционных кусков мяса — лангета, антрекота — употребляют железные или чугунные сковороды. Натуральные свиные и телячьи котлеты, филе, бифштексы рекомендуется жарить в мелких сотейниках, на толстодонных лужёных противнях или на чугунной сковороде. Порционные панированные куски жарят на железных сковородах или противнях. Непосредственно перед приготовлением мясо посыпают солью и перцем, подготовленные куски укладывают в посуду с жиром, предварительно разогретым до температуры 130–140°.

После образования корочки с одной стороны мясо переворачивают. В процессе приготовления температура не должна снижаться; только толстые куски мяса (филе и бифштексы) дожаривают при более низкой температуре.

Порционные натуральные куски жарят до полной готовности. Панированные куски, если они за время образования корочки не прожарились, доводят до готовности в жарочном шкафу.

Готовность мяса определяют по отсутствию кровянистого сока при проколе иглой или по степени упругости кусков при нажиме. Умение определять готовность мяса по упругости приобретается путём практического навыка.

Для фритюра сваренные или жареные продукты панируют в муке, яйце и сухарях. Панированные куски закладывают в жир, разогретый до 160–170°. Количество жира должно быть в соотношении к продукту 4:1. После образования корочки изделия вынимают и, если требуется, дожаривают в жарочном шкафу в течение 3–10 минут, в зависимости от толщины кусков.

Над углями на решётке или без неё в шашлычной печи обжаривают мясо в натуральном виде; продолжительность колеблется от 8 до 20 минут.

Тушение крупных кусков

Мясо тушат кусками весом не более 1,5 кг.

Перед тушением мясо обжаривают до образования корочки и после этого припускают (тушат) с небольшим количеством жидкости в закрытой посуде, добавляют пряности и приправы, а иногда готовый соус. Для тушения используют главным образом боковую и наружную части задней ноги и части лопатки.

Вкус и аромат мяса и соуса дополняют приправы, ароматические овощи и пряности. Ароматические овощи (лук, морковь, сельдерей и петрушку) кладут из расчёта 100 г овощей на 1 кг мяса.

Приправы и пряности к мясу при тушении добавляют в следующих количествах: чёрный перец, лавровый лист — по 0,5 г, зелень петрушки — 5 г, укроп — 3 г. Этот набор может быть дополнен корицей, гвоздикой, мускатным орехом, которые кладут по 0,5 г на 1 кг мяса.

Чтобы придать мясу остроту, можно добавить виноградное белое или красное вино, квас, уксус, а также маринованные ягоды и плоды вместе с соком (100—150 г на 1 кг мяса). При введении этих продуктов уменьшают количество томатного пюре.

Готовое мясо хранят в закрытой посуде при температуре 50–60° и по мере надобности нарезают по 2–3 куска на порцию. Если мясо предполагается подавать не ранее чем через 3 часа после изготовления, его охлаждают и при отпуске нарезанные куски разогревают в соусе.

Тушение порционных и более мелких кусков

Для тушения мяса порционными и мелкими кусками используют мякоть задней и передней ног и покромки говяжьих туш, грудинку и лопатку баранины, телятины. Порционные куски слегка отбивают и затем надрезают у них сухожилия. На мелкие куски мясо нарезают кубиками весом по 25–40 г. При тушении в посуду с мясом кладут указанные выше приправы, а также пряности.

Посыпанные солью и перцем куски мяса обжаривают на противне или сковороде до образования корочки, а затем тушат в течение 40–50 минут так же, как и крупные куски (см. выше).

Запекание

При запекании мясные продукты перед запеканием припускают или жарят до полной готовности. Запекают мясо в жарочном шкафу при высокой температуре (300—350°). Продукты считаются готовыми, когда они прогреваются до 80—85°, а на их поверхности образуется корочка. Готовые блюда не следует хранить, так как их внешний вид и вкусовые качества быстро ухудшаются.

Источник

Холодильная обработка мяса и мясных продуктов

1. Холодильная обработка как способ консервирования мяса. Классификация мяса по термическому состоянию

Холодильная обработка мяса и мясопродуктов и их хранение при соответствующих низких температурах является одним из наиболее современных приемов предупреждения или замедления порчи этих продуктов. При холодильной обработке достигается наиболее большое сохранение первоначальных нативных свойств мяса и субпродуктов.

Хранение на холоде обеспечивает минимальное изменение пищевой ценности и вкуса мяса. Обработка холодом обуславливает подавление жизнедеятельности микроорганизмов, а также замедление химических и биохимических процессов, происходящих в продукте под действием собственных ферментов, кислорода воздуха, тепла и света.

В зависимости от предполагаемых сроков хранения различают:

- хранение при температуре выше точки замерзания тканевой жидкости, но близкой к ней (0–4 °С); возможный срок хранения 7–10 суток, а при особо благоприятных санитарных условиях до 3–4-х недель;

- ниже точки замерзания, но близкой к ней, возможный срок хранения до 2–3-х недель;

- хранение при температуре значительно ниже точки замерзания; срок хранения 6–12 месяцев, а при благоприятных условиях и более.

Соответственно этому мясо охлаждают, т. е. снижают его температуру почти до точки замерзания, или замораживают, доводя его температуру ближе к той, при которой предлагается хранения.

В технологической практике в зависимости от характера холодильной обработки мясо разделяют следующим образом:

- мясо горяче-парное, т. е. не потерявшее животного тепла, с температурой не ниже 36–38 °С;

- остывшее, имеющее температуру не выше 12 °С;

- охлажденное, имеющее в толще температуру не выше 4 °С после охлаждения в регламентированных условиях;

- подмороженное, имеющее температуру –2…–3 °С;

- замороженное, с температурой в толще не выше –8 °С;

- размороженное, температура которого при определенных условиях доведена в толще до 1 °С.

Первоначальные нативные свойства мяса наиболее полно сохраняются в охлажденном мясе, которое по качеству превосходит замороженное и подмороженное.

Охлаждение мяса до точки замерзания тканевой жидкости замедляет жизнедеятельность микроорганизмов, а также вносит качественное изменение в состав микрофлоры. Уменьшается доля термофилов и мезофиллов до 2–5 % от общего количества. При замораживании снижение температуры и отнятие влаги в результате кристаллообразования приводит к прекращению жизнедеятельности микроорганизмов. Психрофильные бактерии теряют способность к размножению при температуре ниже –5 °С, психрофильные дрожжи при –10 °С. При –18 °С и ниже замороженное мясо не может подвергаться порче в результате развития микроорганизмов.

Различные возбудители порчи, плесневые грибы, дрожжи прекращают свою деятельность при температуре ниже –10 °С. Наибольшей устойчивостью к низким температурам обладают плесени, в том числе вызывающие образование слизи на поверхности мяса.

Высокая жизнеспособность микроорганизмов обусловлена тем, что важнейшим фактором их развития является вода, без которой обмен веществ у микроорганизмов невозможен. При замораживании мяса и субпродуктов вода тканевой жидкости превращается в лед. Полное вымерзание тканевой жидкости происходит в мясе при температуре –55…–65 °С. При недостаточно низкой температуре замораживания вода в мясе остается, следовательно, остаются главнейшие условия для жизнедеятельности микроорганизмов. При замораживании продуктов наряду с замедлением или прекращением жизнедеятельности микроорганизмов происходит и их отмирание. Гибель микроорганизмов при замораживании вызывается существенным нарушением обмена веществ, вследствие вымерзания влаги и существенным повреждением структуры клетки.

Максимальная степень повреждения микробных клеток отмечается при медленном замораживании мяса до температуры –6…–12 °С. При очень быстром замораживании около 10 % клеток остаются живыми. Это объясняется образованием большого количества мельчайших кристаллов льда и, вследствие этого, меньшим повреждением структуры клетки. Однако процессы холодильной обработки мяса и

субпродуктов следует вести ускоренно, так как чем быстрее понижается температура продукта, тем скорее подавляется жизнедеятельность микроорганизмов и активность ферментов, и медленнее протекают структурные и химические изменения в продукте.

2. Цель охлаждения. Способы охлаждения мясного сырья и их оценка. Тепло- и массообмены мяса с окружающей средой. Усушка мяса при охлаждении и хранении

Охлаждение мяса и субпродуктов заключается в отводе от них тепла с понижением температуры до уровня, близкого к криоскопической точке (0–4 о С).

На качество мяса в период охлаждения существенное влияние оказывает его взаимодействие с внешней средой и изменения, вызываемые деятельностью тканевых ферментов. Взаимодействие с внешней средой приводит к возникновению тепло- и влагообмена и окислению составных частей тканей кислородом воздуха.

Мясо и мясопродукты охлаждают в воздушной среде или в жидкостях (воде или рассолах). Охлаждение говяжьего и свиного мяса в полутушах и бараньего мяса в тушах производят в помещениях камерного или туннельного типа. Туши и полутуши подвешивают к троллеям подвесных путей, по которым их передвигают вручную или с помощью конвейеров. Камеры (туннели) для холодильной обработки мяса могут быть цикличного или непрерывного действия, с вмонтированными устройствами для охлаждения.

Главными регулируемыми параметрами охлаждения мяса в воздушной среде являются температура, скорость движения воздушной среды и ее влажность. Интенсивность теплоотдачи во внешнюю среду зависит от размеров и конфигурации охлаждаемого объекта.

Охлаждение мяса осуществляется одно- и двухстадийными методами. При одностадийном охлаждении мясо доводят до температуры 0–4 о С в толще мышц бедра непосредственно в камере при температуре воздуха от –1…–2 до –3…–5 о С с относительной влажностью 90–92 % и скоростью циркуляции воздуха от 0,1 до 2,0 м/с.

Продолжительность охлаждения мяса в зависимости от температуры и скорости движения воздуха при одностадийном способе охлаждения приведена в таблице 10.

Таблица 1 – Параметры охлаждения различных видов мяса

| Охлаждение, вид мяса | Параметр охлаждающего воздуха | Продолжительность, ч | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Температура, °С | Скорость, м/с | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Медленное, для всех видов мяса | 2 | 0,16–0,2 | 26–28 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ускоренное, для всех видов мяса | 0 | 0,3–0,5 | 20–24 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Быстрое:

| –3, –5 Температура и скорость движения воздуха в холодильных камерах должны быть одинаковы во всех точках. Расстояние между полутушами и тушами на подвесных путях – 30–50 см. Нагрузка на один погонный метр подвесного пути для говядины составляет 250 кг, для свинины и баранины 200 кг. Двухстадийное охлаждение проводят при температуре на первом этапе –4…–15 °С, скорости движения воздуха – 1–2 м/с в течение 6–10 часов, на втором этапе (доохлаждение) температура воздуха –1…–1,5 оС, скорость его движения 0,1–0,2 м/с. Потери массы у различных видов мяса (усушка) составляют при одностадийном охлаждении для свинины 1,1–1,5 %, для говядины – 1,4–1,6 %, для баранины – 1,5–1,8 %. При двухстадийном способе охлаждения потери уменьшаются на 20–30 %. Помимо одностадийного и двухстадийного способов охлаждения, существует гидроаэрозольный способ охлаждения (ВНИИМПа). Он заключается в том, что свиные и говяжьи полутуши, имеющие температуру в толще бедра 35–37 °С и на поверхности 20–25 °С, орошаются через форсунки тонкодиспергированной водой при температуре 9 °С; скорость подачи воды 1–2 м/с. Через три часа охлаждения температура в толще бедра и на поверхности становится соответственно 22–24 °С и 10–12 °С, после чего мясо доохлаждают в камерах при 0…–1 °С в течение 10–13 часов. Общая продолжительность охлаждения не превышает 16 часов. При таком способе охлаждения снижаются потери массы, однако происходит увлажнение поверхности, что значительно сокращает срок хранения продуктов, а также приводит к ухудшению товарного вида и качества мяса. Для сохранения качества мясо и мясопродукты необходимо упаковывать в полимерный материал, после чего применять контактное охлаждение. Медленное охлаждение парного мяса имеет ряд недостатков. Прежде всего из-за значительных потерь влаги поверхность туш покрывается сплошной, чрезмерно толстой корочкой подсыхания, которая не всегда сохраняется, и под действием влажного воздуха может набухать, что снижает устойчивость мяса к микробиальной порче при хранении. Недостаточная интенсивность охлаждения внутри мышц бедренного сустава говядины и свинины при неблагоприятных санитарных условиях первичной переработки может привести к росту гнилостных бактерий в толще мясо и образованию «загара» с появлением неприятного сильного запаха и нехарактерного (сероватокрасного) цвета. Быстрое двухстадийное охлаждение обеспечивает хороший товарный вид, сохранение яркого цвета, получение тонкой корочки подсыхания, снижение потерь массы (20–30 %) и высокую стабильность сырья при хранении. Следует иметь в виду, что при быстром охлаждении, особенно на первом этапе воздействия холода, может произойти изменение направленности автолитических процессов, сопровождающееся развитием так называемой холодной контрактации (холодового шока, холодового сокращения), приводящей к увеличению жесткости мяса и снижению водосвязывающей способности, особенно в периферийных слоях туши и у красных мышечных волокон. Данное явление присуще говядине, баранине и птице. Чаще всего холодовое сокращение возникает в говядине, если температура снизилась ниже 11 °С прежде чем величина рН достигла уровня ниже 6,2. Развитие холодной контрактации обусловлено спецификой изменения миофибрилл в парном мясе: под действием резко снижающейся температуры между сократительными белками актином и миозином образуются поперечные мостики, и происходит сокращение (сжатие мышц), малообратимое при последующем хранении мяса. Механизм холодной контрактации, несмотря на внешнее сходство, отличается от процесса образования актомиозинового комплекса в ходе посмертного окоченения тем, что в последнем случае между актином и миозином образуются ионные связи, и мышечные волокна расслабляются по мере распада АТФ в процессе созревания. Во избежание появления холодной контрактации необходимо:

Существует так же трехстадийный способ охлаждения мясных туш, который предусматривает переменные параметры воздушной среды: на первой стадии охлаждения –10…–12 °С; на второй –5…–7 °С при скорости движения воздуха 1–2 м/с в течение соответственно 1,5 и 2 часов; на третьем этапе – доохлаждение проводят при температуре около 0 °С и скорости движения воздуха не более 0,5 м/с. Техника охлаждения. В зависимости от условий теплоотвода и конструкции приборов охлаждения различают батарейное, воздушное и смешанное охлаждение. При батарейном охлаждении в камерах устанавливают батареи, в которые подают жидкий хладагент или теплоноситель. Воздух может охлаждаться благодаря нагреванию теплоносителя, поступающего в батарею с температурой на 8–10 °С ниже, чем температура охлаждаемого воздуха. Распространенными теплоносителями являются рассолы – водные растворы хлоридов натрия и кальция. Такое охлаждение называют рассольным, а камерные приборы охлаждения – рассольными батареями. Воздушное охлаждение камер осуществляется воздухом. Холодный воздух из воздухоохладителя нагнетается вентилятором в камеру, соприкасаясь с мясом, отепляется, увлажняется и вновь поступает в воздухоохладитель. При воздушном охлаждении в отличие от батарейного, когда в камерах происходит естественная циркуляция воздуха со скоростью 0,05–0,15 м/с, циркуляция воздуха принудительная со скоростью до 2,5 м/с. Смешанное охлаждение сочетает в себе батарейное и воздушное охлаждение. Этот вид охлаждения не нашел применение на предприятиях мясной промышленности. Воздушное охлаждение, несмотря на такие недостатки, как энергозатраты на работу вентиляторов, необходимость установления воздухоохладителей, воздуховодов и вентиляторов находит широкое применение. К преимуществам воздушного охлаждения относят: более равномерное распределение температуры и влажности воздуха по объему камеры, чем при батарейном охлаждении; интенсификация процессов охлаждения и замораживания; возможность регулирования влажности воздуха благодаря большой скорости движения воздуха; небольшая металлоемкость. Субпродукты охлаждают в отдельных камерах, в тазиках слоем толщиной не более 10 см, которые размещают на стеллажах или этажерках. Длительность охлаждения субпродуктов при 0–1 °С составляет 18–24 часа. Хранение охлажденного мяса. Продолжительность хранения охлажденного мяса зависит как от температуры, относительной влажности и циркуляции воздуха в камере, так и от начальной бактериальной обсемененности поверхности мяса. Температура в камере должна быть 0–1 °С, относительная влажность воздуха – 85–90 %, скорость его движения – 0,1–0,2 м/с. Для увеличения сроков хранения мяса, мясопродуктов и мяса птицы применяют различные упаковки с регулируемыми газовыми средами, ультрафиолетовое и ионизирующее излучения, упаковку под вакуумом. Использование полиэтиленовых, сарановых, вискозиновых полимерных пленочных покрытий предохраняет продукт от внешних воздействий, что улучшает санитарное состояние мяса, а также снижает потери массы, бактериальную обсемененность, способствует сохранению окраски и предотвращает окисление жиров. Перспективным является хранение мяса в газовых средах с регулируемым составом. Так, срок хранения мяса в среде, содержащей 10 %-й СО2, при температуре –1…–15 °С и относительной влажности 90–95 % увеличивается в 2 раза по сравнению с хранением в обычной атмосфере, а в смеси азота (70 %), диоксида углерода (25 %) и кислорода (5 %) срок хранения увеличивается в 2,5–3 раза. На срок хранения охлажденного мяса влияют способ охлаждения и относительная влажность воздуха. Мясо, охлажденное медленным способом, может храниться 15–20 суток при 0–1 °С и относительной влажности воздуха 85–90 %, а охлаждение быстрым способом – до 4 недель при температуре –1 °С и относительной влажности воздуха 90–95 %. 3. Подмораживание мяса, его цель и режимы. Параметры и длительность хранения мяса в подмороженном состоянииПодмораживание – один из способов увеличения сроков хранения мяса. Рекомендуется подмораживать мясо, предназначенное для транспортирования на небольшие расстояния. Подмороженное мясо – мясо с температурой –4…–5 °С во внешнем слое бедра с сохранением в толще плюсовой температуры на уровне 1–2 °С. После отепления до 0 °С такое мясо по свойствам мало отличается от охлажденного. Подмороженное мясо можно хранить и транспортировать в подвешенном состоянии или в штабелях при температуре –2…–3 °С в течение 15–20 суток. Подмораживают в основном парное мясо. Длительность подмораживания при температуре –30…–35 °С и скорости движения воздуха 1–2 м/с для говядины составляет 6–8 часов, для свинины 6–10 часов. Тушки птицы подмораживают в упакованном виде после предварительного охлаждения. Продолжительность подмораживания мяса птицы в камерах при –23 °С и скорости движения воздуха 3–4 м/с составляет 2–3 часа. Продолжительность хранения подмороженных тушек птицы увеличивается до 20–25 суток. Хранят тушки птицы в камерах при –2…–3 °С и относительной влажности воздуха 85 %. 4. Замораживание мяса и мясопродуктовЗамораживание мяса и субпродуктов является одним из наиболее совершенных методов консервирования, обеспечивающих длительное хранение продукта. Замораживание сопровождается потерями массы мяса и некоторым снижением качества продукта. При последующем размораживании также происходит значительная потеря массы. Несмотря на это, замораживание является одним из наиболее дешевых методов длительного сохранения качества мяса. При замораживании мяса и субпродуктов сначала наступает переохлаждение в тканях (для мышечной ткани до –4 °С), в результате чего возникают кристаллические зародыши. В этот момент выделяется скрытая теплота кристаллизации, и температура системы несколько повышается, достигает криоскопической точки, при которой становится невозможным образование новых зародышей. Начинается вторая фаза замораживания – рост выделившихся кристаллов, которые при размораживании разрушают клеточные структуры, и мясо при этом теряет большое количество мясного сока. В этот момент необходимо увеличить теплоотвод. При высокой скорости теплоотвода обеспечиваются условия для образования новых кристаллов. Различают медленное и быстрое замораживание. Медленное замораживание сопровождается образованием в мышечной ткани небольшого количества центров кристаллизации, которые зарождаются в первую очередь в межклеточном пространстве, т. е. между волокнами. Такой характер кристаллообразования обусловлен тем, что концентрация кислот, солей и других веществ тканевой жидкости в межволоконном пространстве ниже, чем в волокнах. Поэтому межклеточная жидкость замерзает при более высокой температуре, чем жидкость, содержащаяся в клетках. В процессе роста образовавшихся кристаллов льда и повышения концентрации тканевой жидкости в межволоконном пространстве влага из волокон мигрирует в межволоконное пространство и вызывает дальнейший рост кристаллов. Крупные кристаллы льда расширяют межволоконное пространство и разрушают соединительнотканные прослойки своими острыми краями. Ткань разрыхляется, мышечные волокна деформируются, иногда разрушаются, что сопровождается большими потерями мясного сока. При медленном замораживании также заметна миграция влаги из более глубоких слоев мяса к поверхности, а растворенные в мясном соке вещества продвигаются в противоположном направлении. Это обусловлено возникающей разностью концентраций между более концентрированным (вследствие частичного вымораживания воды) мясным соком поверхностного слоя и менее концентрированным соком нижележащего слоя. Следовательно, количество вымерзающей воды всегда больше в поверхностных слоях, чем в толще мяса. При быстром замораживании в тканях возникает большое количество центров кристаллизации, как в межклеточном пространстве, так и внутри волокон. Это объясняется большой скоростью снижения температуры. Образование большого количества центров кристаллизации обуславливает небольшое увеличение размеров кристаллов и отсутствие разрушения оболочек волокон. При быстром замораживании образуется множество мелких межфибриллярных и межмышечных кристаллов льда. Внешние очертания и взаимное расположение мышечных пучков, волокон и сарколеммы сохраняется. Высокая степень сохранности морфологической структуры обеспечивает более полное восстановление первоначальных свойств, чем при медленном замораживании. Таким образом, влияние замораживания на качество мяса обусловлено характером процесса кристаллизации. Выбор способа и условий для замораживания и хранения мясопродуктов. Выбор обусловливается технологическими соображениями, санитарно-гигиеническими требованиями и экономичностью способа замораживания и хранения. Первостепенное значение имеет состояние продукта перед замораживанием, скорость и глубина замораживания, вид и состояние теплоотводящей среды, и наличие или отсутствие контакта продукта с ней. Учитывая значение глубины автолиза перед замораживанием, замораживать мясо нужно до наступления посмертного окоченения (парного мяса) или к моменту разрешения посмертного окоченения (охлажденное мясо). Мясо, замороженное в парном состоянии, по вкусовым качествам не отличается от мяса, замороженного после охлаждения. Оно лучше сохраняет естественную окраску и обладает более высокой водосвязывающей способностью. Размеры усушки в процессе холодной обработки сокращаются почти вдвое, а общая производительность холодильной обработки на 41–43 %. Замораживанию в полутушах независимо от глубины автолиза присущи серьезные недостатки: низкий коэффициент использования объема камер хранения, невысокий санитарный уровень хранения, высокие размеры усушки и снижение качества мяса вследствие его контакта со средой. Более выгодно замораживать мясо в виде блоков, подбирая их состав в соответствии со стандартными схемами сортовой разделки мяса. Это исключает необходимость размораживания, уменьшает затраты холода и повышает коэффициент использования холодильных емкостей. При замораживании мяса в блоках уменьшается расход холода на единицу массы, особенно при замораживании жилованного мяса. Камера замораживания и хранения мороженого мяса используется эффективнее, потому что норма загрузки блочного мяса и мясопродуктов почти втрое выше, чем для мяса в тушах и полутушах. Замораживание и хранение мяса в блоках повышает его санитарногигиеническое состояние, потеря массы сокращается до минимума. Процесс замораживания легче интенсифицировать, потому что его можно осуществлять в скороморозильных аппаратах при высокой скорости циркуляции воздуха, а также использовать жидкую охлаждающую среду. В блоках можно замораживать и парное мясо, если развитие автолиза задержано применением предубойной адренализации животных. Без этого развитие автолиза и период разделки туш и полутуш, и подготовки блоков может достигнуть уровня, близкого к состоянию посмертного окоченения. Мясные блоки выпускают следующих наименований и сортов:

Таблица 2 – Типы и размеры мясных блоков, мм

Допускается производить блоки размеров, мм: 480×390×65; 750×370×95; и 800×250×60. Перед замораживанием мясо для производства блоков упаковывают в пакеты из полиэтиленовой пленки «Повиден» или другие влагонепроницаемые пленки и укладывают в металлические формы или ячейки скороморозильных аппаратов. Продолжительность замораживания составляет:

В зависимости от состояния мяса применяют одноили двухфазное замораживание. Парное мясо, поступающее после первичной переработки, замораживают однофазным способом. Температура в толще мышц бедра должна быть не менее 35 °С. Длительность транспортирования мяса от приемных весов холодильника до камеры замораживания не должна превышать 10–20 мин. Парные туши или полутуши загружают в камеру непрерывно потоком по мере их поступления из убойного цеха синхронно с работой главного конвейера или циклично небольшими партиями по 10–15 полутуш. Продолжительность однофазного замораживания парных полутуш говядины массой до 110 кг составляет при температуре –23 °С и естественной циркуляции воздуха в камере 32 часа, а при принудительной циркуляции со скоростью 0,8 м/с – 35 часов; при температуре –30 °С и со скоростью воздуха 0,8 м/с – 27 часов, а при –35 °С – 23 часа. Продолжительность замораживания свиных полутуш бараньих туш массой соответственно не более 45 и 30 кг составляет 80 и 60 % от продолжительности замораживания говяжьих полутуш. Двухфазное замораживание. На замораживание двухфазным способом направляют мясо, предварительно охлажденное до температуры 0–4 °С в толще мышцы бедра. Продолжительность замораживания говяжьих полутуш массой до 110 кг при естественной циркуляции скорости воздуха при –23 °С составляет 35 часов, при –30 °С – 26 часов. При принудительной циркуляции воздуха и его скоростью 0,8 м/с продолжительность замораживания составляет: при –23 °С – 28 часов, при –30 °С –22 часа, –35 °С – 18 часов. Продолжительность замораживания свиных полутуш и бараньих туш массой соответственно не более 45 и 30 кг составляет 80 и 60 % от продолжительности замораживания говяжьих полутуш. Преимуществами однофазного способа замораживания мяса являются сокращение продолжительности производства замороженного мяса, более эффективное использование производственных площадей, уменьшение потерь массы, сокращение затрат труда на транспортирование, более высокое качество мяса. Интенсивный теплоотвод на первых стадиях процесса обеспечивает понижение скорости химических и биохимических реакций, что приводит к увеличению сроков хранения мороженого мяса. Мясо, замороженное двухфазным способом, при размораживании теряет больше мясного сока, белковых и экстрактивных веществ, чем мясо, замороженное в парном состоянии. Мясо однофазного способа размораживания менее нежное, чем замороженное после предварительного созревания. Замораживание мяса сопровождается усушкой. Усушка при замораживании мяса и субпродуктов в воздушной среде зависит от вида и упитанности мяса и вида субпродуктов, а также от температуры замораживания. Потери массы при однофазном замораживании, в зависимости от категории упитанности говяжьих полутуш, составляют 1,58–2,1 %. При двухфазном замораживании суммарная потеря массы при охлаждении и размораживании выше на 30–45 %. Потери массы жилованного мяса при замораживании в блоках зависят от вида упаковочного материала и составляют: при замораживании в морозильных камерах – 0,6 % без упаковки, 0,25 % в упаковке, в скороморозильных аппаратах 0,12 %. Хранение мороженого мяса и субпродуктов. Температура хранения замороженных продуктов не должна быть выше –10 °С для предотвращения микробиальной порчи. Чем данная температура ниже, тем лучше сохраняется продукт. Возможная длительность хранения при определенной температуре зависит от вида и упитанности мяса, вида субпродуктов, температуры хранения. Сроки хранения мяса при различных температурах представлены в таблице 3. Таблица 3 – Сроки хранения мороженого мяса, в месяцах

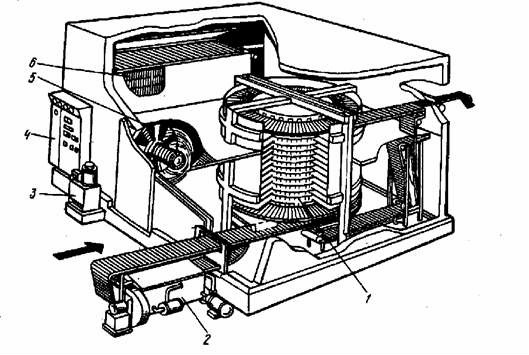

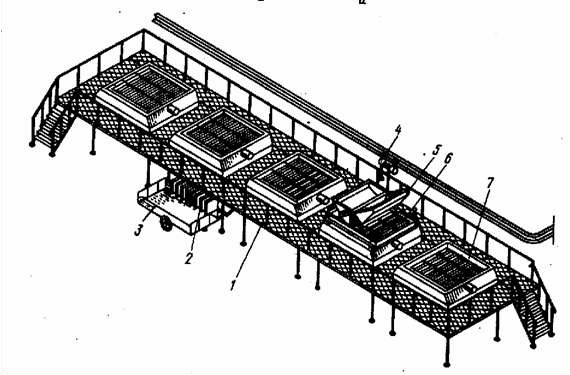

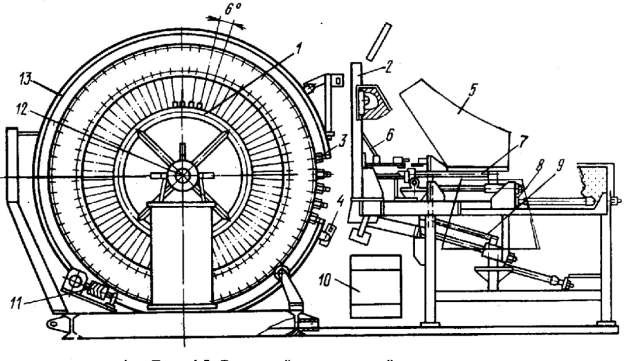

Потери массы мороженого мяса при хранении тем меньше, чем больше степень загрузки камеры, плотность укладки мяса и размеры штабелей, лучше теплоизоляция камер. Потери при хранении зависят также от расположения охлаждающих батарей, времени года, этажности холодильника, места расположения камеры в холодильнике, географического расположения. Действующие нормы усушки мяса учитывают большинство из перечисленных выше факторов. Для препятствия миграции влаги из продукта к приборам охлаждения штабеля мороженого мяса укрывают брезентовыми чехлами. В этом случае обмен воздуха между штабелями и окружающей средой почти прекращается, под брезентом создается микроклимат, воздух насыщается до 100 % влажности, что замедляет усушку на 2–2,5 раза. Эффективным способом снижения усушки является экранирование пристенных батарей. На брезентовые занавески намораживается ледяная стенка, укрепленная на рейках. Экраны образуют вокруг наружных стен теплозащитную воздушную рубашку, и в камере устанавливается более высокая относительная влажность и пониженная температура воздуха. Усушка мяса при таком способе хранения снижается в 2 раза. Упаковка мясопродуктов в картонную тару значительно снижает усушку. Наиболее прогрессивным способом борьбы с усушкой является применение паронепроницаемых пленочных материалов, обеспечивающих плотное прилегание пленки к поверхности продукта. Эффективным приемом снижения потерь массы мяса является нанесение снега на поверхности штабелей, что способствует повышению влажности воздуха в камере в результате сублимации снега. Потери можно также снизить введением в камеры пара, нанесением покрытий, получаемых из коллагена или глицеридов. В процессе хранения мяса в мороженом виде могут меняться его органолептические свойства и пищевая ценность. Они проявляются в ухудшении консистенции, вкуса, водосвязывающей способности (ВСС). Минимальное снижение пищевой ценности происходит при хранении мяса однофазного замораживания. При хранении мяса в мороженом виде устойчивость белков мяса к воздействию протеолитических ферментов повышается. При температуре хранения –30 °С значительно лучше сохраняется качество мяса, чем при –20 °С, замедляется окисление миоглобина, лучше сохраняются нативные свойства белков, их перевариваемость. Сохранность качества мороженого мяса и субпродуктов при хранении, а также усушка зависят от постоянства температуры воздуха. Колебания температуры приводят к потерям массы и ухудшению качества. Допустимое отклонение температуры 2 °С, при загрузке и выгрузке 3–4 °С. Даже небольшие колебания температуры воздуха вызывают перекристаллизацию льда в тканях мяса. При повышении температуры мяса происходит частичное оттаивание более крупных кристаллов льда. Наиболее мелкие кристаллы льда внутри мышечных волокон оттаивают полностью, и выделившаяся влага частично мигрирует в межволоконное пространство. Полное оттаивание мельчайших кристаллов обусловлено более низкой температурой замерзания внутри клеточной жидкости. При понижении температуры новые центры кристаллизации не образуются, а выделившаяся влага намерзает на имеющиеся кристаллы, в первую очередь на более крупные кристаллы. Следовательно, при колебаниях температуры в основном увеличиваются размеры более крупных кристаллов льда, расположенных между волокнами. Колебания температуры в процессе хранения приводят к постепенному исчезновению кристаллов льда в мышечных волокнах и к значительному увеличению размеров кристаллов в межволоконном пространстве. При этом происходит разрушение структуры мышечных волокон. Колебания температуры при хранении мороженого мяса могут привести к тому, что по обратимости процесса быстрозамороженное мясо станет равноценным медленнозамороженному. Техника замораживания. Мясо и мясопродукты замораживают в помещениях камерного и туннельного типа, а также в морозильных аппаратах. Камеры оборудованы пристенными или поточными батареями, в которых циркулирует хладоагент. Серьезным недостатком камер является большая продолжительность процесса, неравномерность замораживания и высокая усушка мяса. Интенсифицировать процесс можно в туннелях быстрого замораживания, где батареи охлаждения или замораживания размещены между рядами подвесных путей. В таких камерах при температуре –35 °С и скорости движения воздуха 3 м/с продолжительность замораживания составляет 14–15 часов. Использование туннелей позволяет уменьшить усушку мяса на 40–50 %. Блочное мясо, субпродукты, полуфабрикаты, готовые блюда, эндокринно-ферментное сырье можно замораживать в морозильных аппаратах. Продукты помещают на ленточный транспортер, тележки или на этажерки, движущиеся по рельсу. На этой установке можно замораживать пельмени, кнели, котлеты и другие полуфабрикаты. В морозильном аппарате для замораживания штучных изделий (рис. 1) ленточно-спирального типа вокруг вращающего цилиндра смонтирована спираль, по которой перемешается ленточный конвейер. Продукт с помощью загрузочного устройства попадает на ленту и перемещается по спирали вверх к разгрузочному устройству. Поток холодного воздуха направлен сверху вниз, перпендикулярно к ленте, т. е. движется противоточно по отношению к продукту, что обеспечивает повышение скорости замораживания и уменьшение усушки. Аппарат оборудован автоматическим устройством для мойки и сушки ленты. Рисунок 1 – Морозильный аппарат: а – со спиральным конвейером и одним барабаном для замораживания готовых блюд и кулинарных изделий: 1– грузовой конвейер; 2 – устройство для мойки транспортерной ленты; 3 – гидравлический агрегат; 4 – щит управления; 5 – вентилятор; 6 – охлаждающие батареи; б – линия с мембранными аппаратами ФМБ–2: 1 – площадка для обслуживания; 2 – замороженный блок мяса; 3 – тележка; 4 – тельфер; 5 – загрузочный ковш; 6 – питатель; 7 – мембранный аппарат Наряду с воздушными морозильными аппаратами используют плиточные аппараты, в которых замораживают мясо в блоках, субпродукты, фарши, эндокринно-ферментное сырье. В плиточных аппаратах продукт размещают между подвижными морозильными плитами. В результате перемещения плит происходит подпрессовывание продукта, что обеспечивает хороший контакт с охлаждаемой поверхностью и способствует интенсификации теплообмена. Упакованное жилованное мясо, субпродукты можно замораживать в роторных аппаратах. Достоинством роторных морозильных аппаратов являются сокращение продолжительности замораживания в 1,5–2 раза (по сравнению с воздушными морозильными аппаратами); непрерывность процесса, механизация загрузки и выгрузки, небольшие габаритные размеры (рис. 2). Рисунок 2 – Роторный морозильный аппарат: 1 – кольцевой коллектор для подачи и отвода хладагента; 2 – щит подпрессовывающего устройства; 3 – морозильная плита; 4 – лоток; 5 – весы; 6 – подпрессовывающее устройство; 7 – механизм передвижения стола; 8 – загрузочное устройство; 9 – механизм выгрузки замороженных блоков; 10 – конвейер; 11 – привод; 12 – вал ротора; 13 – бандаж ротора 5. Размораживание мяса. Изменения, происходящие в сырье при размораживании. Способы размораживанияВ технологической практике под размораживанием понимают отепление мяса до температуры –1…+1 °С в глубине наиболее толстой части. Процесс размораживания по своей природе обратен процессу замораживания. При размораживании происходит восстановление свойств мяса, которыми оно обладало до замораживания. Однако в связи с тем что при замораживании и хранении мясо подвергается необратимым изменениям, полное восстановление его первоначальных свойств невозможно. Способы и режимы размораживания мяса должны обеспечить, возможно, большую обратимость процесса. Для мяса наиболее достоверным показателем обратимости свойств при размораживании является величина потерь сока. Размороженное мясо имеет ярко-красный цвет и не обладает упругостью. Вследствие высыхания поверхностных слоев при замораживании и хранении они становятся гигроскопичными и при повышенной влажности окружающей среды поглощают влагу. Сопротивление резанию размороженного мяса меньше, чем охлажденного. Размороженное мясо по органолептическим показателям уступает охлажденному и обычно не направляется на хранение. Удерживание клеточной жидкости при размораживании мяса в значительной степени зависит от способности белков задерживать свободную воду и от состояния белков миофибрилл. Значительное снижение ВСС происходит уже при небольших денатурационных изменениях белков миофибрилл и их дегидратации. Таким образом, образование и выделение мясного сока при размораживании обусловлено тем, что часть воды, образующаяся при таянии кристаллов льда, не успевает мигрировать внутрь клеток и вступить в связь с белками клеток. Она растворяет вещества, находящиеся в межклеточном пространстве, образуя так называемый мясной сок, и переполняет систему капилляров в структуре мяса. Часть мясного сока оттекает из мяса во время размораживания, большая часть теряется в процессе обработки мяса (обвалки, жиловки) под давлением ножа. С мясным соком теряется некоторое количество белковых и экстрактивных веществ, составляющих до 9 % мясного сока, а также до 12 % витаминов группы В. При медленном размораживании в мышечной ткани повышается концентрация тканевых растворов, что способствует денатурации и разрушении коллоидных систем, что сопровождается увеличением выделения мясного сока. При высокой скорости размораживания концентрация минеральных солей тканевых растворов увеличивается в меньшей степени, что приводит к снижению выделения мясного сока. В связи с этим качество мяса снижается в большей степени, если медленное размораживание сочетается с медленным замораживанием. Качество и состав мясного сока, вытекающего из размороженного мяса, зависит от глубины биохимических изменений, скорости замораживания, продолжительности и температуры хранения в замороженном виде, способа размораживания, а также от размера отрубов мяса. При больших скоростях замораживания потери мясного сока снижаются. При увеличении срока хранения и уменьшения размера отрубов потери мясного сока возрастают. Потери мясного сока при размораживании зависят также от вида мяса и возраста животного. Максимальные потери наблюдаются у говядины, более низкие у телятины и баранины и совсем низкие у свинины. Во время размораживания масса мяса изменяется не только в связи с потерями мясного сока, но и вследствие испарения воды с поверхности, если ее температура выше точки росы, или наоборот, конденсации влаги, когда температура поверхности ниже точки росы. Следовательно, масса мяса может увеличиваться. В связи с отеплением мяса и высвобождением ферментов из структуры в нем активизируются протеолитические ферменты и, следовательно, интенсифицируется автолиз. Ход автолиза в размороженном мясе напоминает течение этого процесса в охлажденном, однако скорость изменения несколько выше. При размораживании важное значение имеет санитарное состояние мяса. Во время размораживания температура поверхности мяса на несколько градусов выше криоскопической. Вследствие этого на поверхности мяса развиваются микроорганизмы, и, особенно интенсивно, если поверхность увлажнена. Иногда к концу размораживания мясо покрывается слизью или плесенью и обесцвечивается. Это особенно заметно при большой продолжительности размораживания. В практике способ размораживания выбирают в зависимости от конкретных условий. Если потребность в размораживании мяса невелика и предприятие располагает достаточными производственными площадями, лучше размораживать мясо медленно при температурах близких к нулю. Размораживание воздухом. Существует несколько способов размораживания воздухом:

Размораживание паровоздушной смесью. При таком способе достигается значительное ускорение процесса, так как конденсирующийся пар обладает большим коэффициентом теплоотдачи, чем воздух. При этом достигается увеличение массы мяса, однако поверхность такого мяса влажная, серого цвета, консистенция дряблая, потери мясного сока имеют место в большом количестве, особенно при последующей разделке, обвалке, жиловке. На поверхности значительно развивается микрофлора, в связи с чем, оно становится нестойким при хранении. Применение высоких температур паровоздушной среды приводит к значительному снижению качества мяса. Параметры данного способа размораживания: температура – 20–25 °С, относительная влажность – 85–90 %, скорость движения воздуха – 1–2 м/с. Размораживание в этом случае протекает в течение 12–16 часов. Данный способ является наиболее прогрессивным способом размораживания, особенно для блочного мяса. Сокращаются потери массы, продолжительность размораживания снижается от нескольких часов до нескольких минут. Лучшими качественными показателями обладает мясо, размороженное при 20 °С и относительной влажности воздуха 95 %. Наиболее прогрессивным способом размораживания мяса является применение СВЧ-нагрева. Размораживание мяса в поле СВЧ сокращает потери массы и продолжительность технологического процесса (до нескольких минут), способствует сохранению качества и снижению бактериальной обсемененности мяса. 6. Контроль технологических процессов. Контрольно-измерительные приборыВысокое качество продукции может быть обеспечено при строгом соблюдении технологических и санитарно-гигиенических требований на всех этапах производственного процесса. При холодильной обработке колебания температуры не должны превышать ±1 °С. В процессе загрузки и выгрузки камер допускается повышение температуры на 3–4 °С.

При отгрузке мясо и мясопродукты обязательно подвергают ветеринарно-санитарному осмотру. На каждую партию продукта выдают ветеринарное свидетельство, при оформлении документов указывают сроки реализации продукта. Важное условие обеспечения высокого качества продукции – правильно организованный и своевременно осуществляемый контроль за режимными параметрами холодильной обработки. Основные технологические параметры, определяемые на всех этапах холодильной обработки: температура, влажность и скорость движения охлаждающей среды; температура продукта. При выборе контрольно-измерительных приборов учитывают необходимую точность измерения показателей, надежность в эксплуатации и безопасность. В зависимости от технической оснащенности предприятий используют контрольно-измерительные приборы различной конструкции, которые подразделяют на следующие группы:

Измерение температуры в помещении позволяет не только оценивать ее соответствие с регламентируемыми величинами, но и предупредить возможные колебания этого показателя в процессе холодильной обработки. Температуру измеряют ртутными и спиртовыми термометрами. Широко используют также установки для измерения температуры дистанционным методом. Установки этого вида состоят из системы термометров сопротивления, размещенных в отдельных камерах, и измерительного пульта со шкалой отсчета результатов измерения. Для непрерывного контроля температур в помещениях применяют термографы, обеспечивающие автоматическую запись определяемого показателя. Относительную влажность в производственных помещениях измеряют с помощью психрометров и гигрометров. Гигрометр с часовым механизмом и самописцем, называемый гигрографом, служит для непрерывного измерения и записи относительной влажности воздуха в помещениях. Принцип действия гигрометров и гигрографов основан на свойстве обезжиренного волоса человека изменять свою длину в зависимости от относительной влажности воздуха. Психрометры используют в качестве переносного контрольного прибора. На основании показателей сухого и влажного термометров по психрометрическим таблицам находят относительную влажность. Скорость движения воздуха в помещении определяют с помощью анемометров. Различают динамические и электрические анемометры. Действие динамического анемометра основано на измерении скорости вращения рабочего органа в результате движения воздуха. Определяемый параметр регистрируется в помещении, где установлен прибор. Для дистанционного контроля применяют электрические анемометры. Принцип работы прибора основан на охлаждении потоком воздуха электрического проводника, нагреваемого током. При проведении измерений режимных параметров важное значение имеет расположение приборов в помещении. В случае рационального расположения приборов можно получить представление о среднем значении определяемых величин по всему объему камеры. Наряду с контролем режимных параметров холодильной обработки регистрируют температуру продукта. Температуру внутри объектов холодильной обработки измеряют ртутными, спиртовыми или толуоловыми термометрами в металлической оправе. Острый конец металлического корпуса может иметь отградуированную шкалу, что позволяет регистрировать глубину погружения точки измерения прибора в продукт. Для измерения температуры внутри замороженных продуктов часто используют также электронные измерительные приборы, чувствительные элементы которых вводят в продукт. При измерении температуры в замороженном продукте предварительно высверливают отверстие и через 2 мин после этого вводят чувствительный элемент. Отсчет температуры проводят через 10 мин после внедрения термометра. Источник | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||