- Обработка металлов давлением – ОМД: разновидности и особенности технологии

- Физика процесса обработки металлов давлением

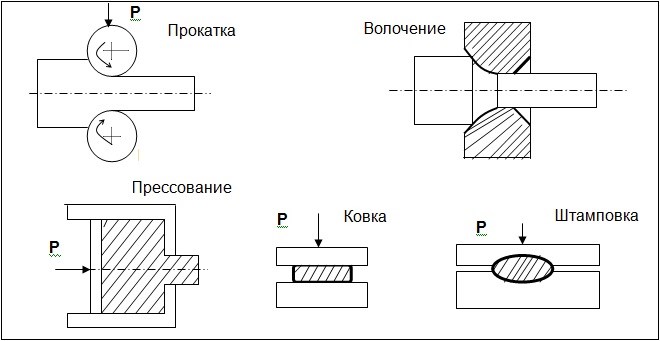

- Виды обработки

- Прокатка

- Ковка

- Прессование

- Волочение

- Объемная штамповка

- Листовая штамповка

- Обработка материалов давлением

- Анализ понятий и эффектов, определяющих сущность процессов обработки материалов давлением. Прокатка — получение длинномерных заготовок путем обжатия их между вращающимися валками на прокатных станах. Разновидности листовой формоизменяющей штамповки.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

Обработка металлов давлением – ОМД: разновидности и особенности технологии

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью. В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам. Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

Виды обработки

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

Основные виды обработки металла давлением

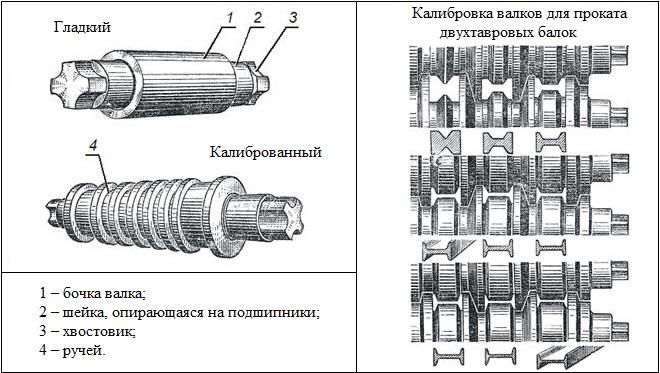

Прокатка

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

Виды прокатных валков

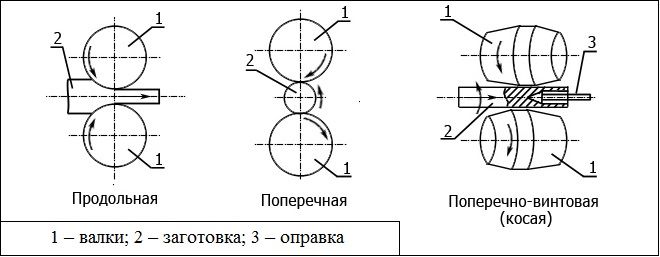

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

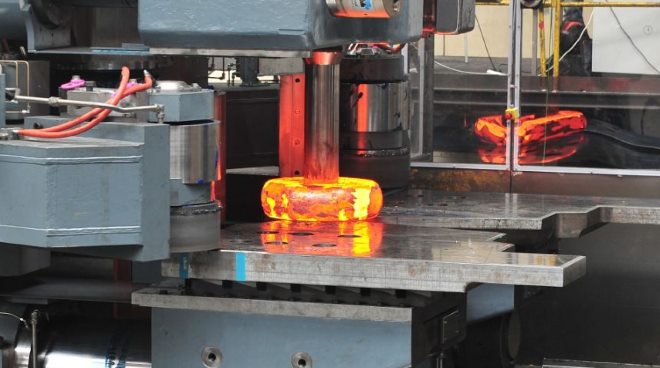

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

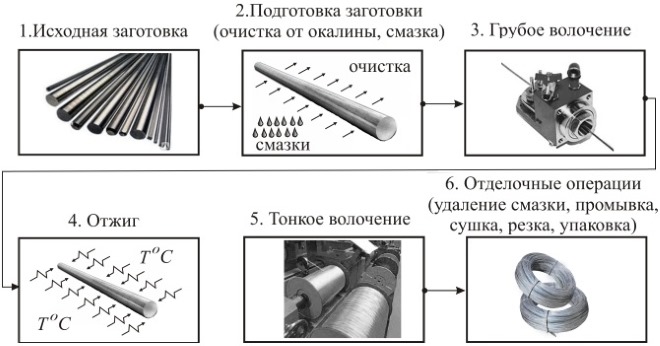

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой. В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения. Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

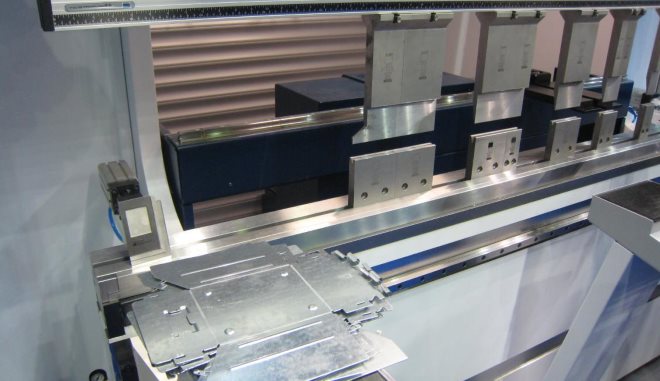

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

- разделительную (отрезка, вырубка и пробивка);

- формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Получить более полное представление о способах обработки металла давлением, позволяет видео, демонстрирующее их в мельчайших подробностях.

Источник

Обработка материалов давлением

Анализ понятий и эффектов, определяющих сущность процессов обработки материалов давлением. Прокатка — получение длинномерных заготовок путем обжатия их между вращающимися валками на прокатных станах. Разновидности листовой формоизменяющей штамповки.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 15.03.2015 |

| Размер файла | 39,0 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Обработка материалов давлением

Обработка материалов давлением (ОМД) является одним из древнейших способов изготовления изделий, известных человеку и имеющих признаки технологии, т.е. осмысленного и воспроизводимого многократно приема или совокупности приемов. Вместе с тем, это древнейшее технологическое направление является наиболее перспективным в современных условиях развития техники и малоотходности методов ОМД, что отвечает стратегии развития техники в современном мире, ориентированном на экономию ресурсов земли и, особенно, ресурсов металлов и энергии.

Обработка материалов давлением основана на их способности, в определенных условиях, получать остаточные деформации в результате воздействия на деформируемое тело внешних сил. Анализ основных понятий и эффектов, определяющих сущность процессов ОМД, будет дан в параграфе «физико-механические основы ОМД».

1. Структура производства. Классификация методов ОМД

Организационно изготовление изделий методами ОМД производится в отдельных цехах или заводах, а также, участках ОМД, размещенных в машиностроительных цехах общего назначения или в инструментальном производстве. Следует отметить, что такой широко распространенный метод, как прокатка, организационно является частого металлургического комплекса и традиционно называется «третьим переделом» при производстве изделий из черных металлов.

Методы обработки материалов давлением подразделяются:

по назначению — на два направления:

а) для получения длинномерных заготовок постоянного сечения по длине. К этому направлению относятся прокатка, волочение, прессование, экструдирование;

б) для получения штучных деталей или заготовок, имеющих форму и размеры приближенные к окончательным параметрам готового изделия. К этому направлению относятся ковка, штамповка, выдавливание;

По температурным условиям технологического процесса — на два направления:

в) горячую обработку материалов давлением (ГОМД);

г) холодную обработку материалов давлением (ХОМД);

По виду исходных продуктов — на два направления:

д) листовую обработку; е) объемную обработку;

По результату воздействия — на три направления:

ж) формообразующую обработку; з) разделительную обработку; и) отделочную обработку.

2. Основные способы, виды ОМД и их назначение

Прокатка — получение длинномерных заготовок путем обжатия их между вращающимися валками на прокатных станах.

а) продольная; б) поперечная; в) поперечно-винтовая.

Сортамент изделий — листовой прокат, сортовой прокат, трубы и специальный прокат.

Полупродукты — сляб — заготовки для листового проката изготавливают размерами сечения: S=65300; =6001000 мм.

Блюм — заготовки для сортового проката, изготовляют размерами сечения: =200200450450 мм.

При прокатке листового проката используют гладкие валки. При прокатке сортового проката используют калиброванные валки, имеющие ручьи. Совокупность двух ручьев пары валков образуют калибр. Ручей — профиль сечения впадины или выступа на калиброванном валке.

При поперечной прокатке необходимо обеспечить продольное движение заготовки вдоль рабочих валков. Условие для обеспечения этого требования состоит в обеспечении неравенства tg f, где f — коэффициент трения пары валков, — угол захвата.

При этом выполняется силовое условие

где — реакция; — сила трения.

Волочение — протягивание заготовки через отверстия в инструменте (волоке) при действии усилия на готовую деталь.

Волочением получают: проволоку диаметром 0.00210 мм; трубы диаметром 0.3200 мм; прутки диаметром 3150 мм.

Волочение производят на специальных волочильных станках путем многократного протягивания заготовки сквозь отверстия специальной конфигурации — фильеры, (рис.1). При этом достигается значительная степень деформации металла. Волочение осуществляется при комнатной температуре, однако для увеличения пластичности металла после значительного обжатия заготовки применяют промежуточные отжиги в печах, расположенных по ходу движения.

Размещено на http://www.allbest.ru/

Рисунок 1 Сечение фильеры. 1 — зона захвата, 2 — зона деформации, 3 — зона калибровки, 4 — выходная зона

Условием обеспечения высокого качества изделия является ограничение степени деформации ниже предельно допустимого значения для данного материала. Степень деформации определяется соотношением

где d — диаметр изделия; D — диаметр заготовки.

Прессование — продавливание заготовки через отверстие в форме.

Прессованием получают изделия с постоянным, преимущественно сложным сечением: прутки с размером по сечению 3250 мм; трубы с наружным диаметром 20400 мм.

Схемы прессования: а)прямое; б)обратное; в)комбинированное.

Примечание. При изготовлении однотипных изделий схема обратного прессования на 30% экономичнее прямого.

Экструдирование — является аналогом прессования.

Применяется для изготовления длиномерных изделий постоянного, преимущественно сложного сечения. Используют схему прямого экструбирования для получения изделий из высокопластичных металлов.

Ковка — свободное изменение формы и размеров изделия путем последовательного ударного локального воздействия инструмента на заготовку. Ковка применяется для изготовления преимущественно уникальных изделий или для получения изделий с высоким уровнем физико-механических свойств.

Процесс ковки производят с помощью молотов, ручных или механизированных. Заготовка при ковке находится в пластичном состоянии, которое достигается за счет предварительного нагрева.

Характерной особенностью ковки является использование универсального инструмента и оснастки для изготовления уникальных изделий.

Горячая обьемная штамповка — экономичный и высокопроизводительный способ производства. При нагреве образуется слой окалины, поэтому, при условии дальнейшей механической обработки, на размеры заготовки назначают припуски. Отверстия малого диаметра получить штамповкой нельзя (например 30 мм при прошивке толстых стальных заготовок).

Для облегчения выемки поковки из полости штампа назначают штамповочные уклоны — наружные уклоны при штамповке на молотах — 57, при использовании прессов с выталкивателем — 23.

Внутренние уклоны назначают на 23 больше наружного. Для снижения вероятности образования трещин в сопряженных стенок изделия предусматривают радиусы скруглений — галтели. Наружные радиусом =16 мм; внутренние радиусом

Холодная штамповка. Разновидности обьемной холодной штамповки.

Высадка — образование местных утолщений с отношением длины «L» к диаметру «D» LD 2.5 2.8

Обьемная формовка — заполнение полости штампа.

Разновидностью объемной формовки является холодное выдавливание, которое применяется для изготовления небольших изделий сложной конфигурации из пластичных материалов. Способы холодного выдавливания — прямое, обратное, радиальное, комбинированное. Габариты изделий, полученных холодным выдавливанием, определяются мощностью оборудования. Холодное выдавливание можно применять при изготовлении не менее 40-50% всех небольших и средних серийных и массовых деталей, получаемых в настоящее время резанием из прутка стали, цветных металлов и сплавов, излитых заготовок, из горячештампованных заготовок. Экономические показатели холодного выдавливания по сравнению с другими технологическими процессами приведены в таблице 1.

Таблица 1 Экономические показатели холодного выдавливания в сравнении с другими способами

Экономия при холодном выдавливании, %

Разновидности листовой разделительной штамповки.

а) резка — разделение заготовки на части;

б) вырубка — получение изделия типа диска;

в) пробивка — получение отверстия в изделии.

Разделение состоит из зоны внедрения режущей кромки поверхности (срез) и зоны разрушения трещинами, наклоненными под углом 4 — 6 к оси инструмента (скол).

Качество поверхности среза обеспечивается правильным зазором между кромками пуансона и матрицы. При

где д- толщина листа проходит чистый срез и обеспечивается высокое качество изделия.

При неверно выбранном зазоре происходит рваный срез, образуется заусенец (при увеличении зазора) или поломка инструмента (при уменьшении зазора).

Разновидности листовой формоизменяющей штамповки.

Гибка — изменение кривизны вдоль определенного направления заготовки (лист, полоса, труба).

Деформация при изгибе определяется из условий

прокатка штамповка давление листовой

r = 0.1 0.2 и = S 2 + S ,

где — относительная деформация, — предельно допустимая деформация, r — радиус изгиба. S — толщина заготовки листового материала.

Вытяжка — образование полого изделия из плоской заготовки.

Заготовка диаметром D3 и толщиной д продавливается пуасоном в отверстие матрицы, диаметром , образуя полог изделия типа стакана с фланцем диаметром .

Формоизменение при вытяжке оценивают коэффициентом вытяжки

возможна потеря устойчивости фланца и образования складок. Это явление предотвращают прижимая фланец к матрице.

Зазор между пуансоном и матрицей при вытяжке без утонения составляет

При вытяжке с утонением зазор уменьшается и определяется задачей формообразования толщины стенки изделия. При вытяжке с утонением толщина днища изделия практически не изменяется.

Отбортовка — образование фланца в полом изделии.

Характеризуется коэффициентом отбортовки 0,

представляющим величину обратную коэффициенту вытяжки. Обжим — уменьшение диаметра полой заготовки до величины . Раздача — увеличение диаметра полой заготовки диаметром до диаметра .

Операции обжима и раздачи характеризуются придельным коэффициентом = 0.70.8. который определяется исходя из допустимой деформации материала при растяжении.

Рельефная формовка — местное деформирование листовой заготовки для образования рельефа. Рельеф предназначен для обеспечения жесткости листового изделия или придания ему эстетических качеств.

3. Cравнительный анализ достижимых уровней технико-экономических показателей

Методами ОМД можно изготавливать как заготовки, так и готовые детали.

Возможности горячей обработки (ГОМД) в основном ориентированы на изготовление заготовок.

Возможности методов холодной обработки ХОМД в основном ориентированы на изготовлене деталей без применения последующей механической обработки резанием или с обработкой резанием некоторых элементов полученной заготовки.

Ниже приводится таблица 2, в которой показаны экономические достижимые показатели точности и качества изделий, получаемых различными методами ОМД.

Таблица 2 Экономически достижимые показатели точности и качества технологий ОМД

Экономически достижимый показатель

Шероховатость, R, мкм

Горячая объемная штамповка

Шероховатость, R, мкм

Экономически достижимый показатель

Примечание. Экономически достижимый уровень — достижение которого возможно в условиях существующего технического оснащения производства стран. Физически достижимый уровень — прогноз на базе научных достижений. Реализация такого уровня требует перевооружения производства, применения новых технологических подходов в рамках известного метода обработки. По данным таблицы видно, что методы холодной обработки давлением (ХОМД) позволяют получить изделия весьма высокой точности и чистоты поверхности.

Например, 5-6 квалитет точности и шероховатость 0.08 мкм — показатели, достижимые при калибровании и раскатывании позволяют этим методам конкурировать с наиболее точными методами обработки резанием при изготовлении прецизионных деталей. Вместе с тем у методов ОМД есть одно неоспоримое преимущество перед методом резания — безотходность материала изделия и инструмента. Поэтому себестоимость изделий, получаемых отделочными методами ХОМД ниже себестоимости аналогичных изделий, полученных резанием. Обращает на себя внимание существенная разница в достижимых уровнях точности и шероховатости при холодной и горячей обработке. Рассмотрим основные причины этого различия.

Преимущества и недостатки горячей обработки.

Среди недостатков горячей обработки можно отметить следующие:

— Трудности поддержания постоянной температуры.

Например, тонкие листы и проволока малого диаметра охлаждается настолько быстро, что без специального подогрева валков или волоки изделия приобретают неоднородную структуру и, соответственно, низкие качества. Необходимое оборудование требует больших затрат на его эксплуатацию и в условиях незначительных масштабов производство становится неэкономичным. Большинство изделий, получаемых в малых масштабах, деформируют в холодном состоянии. Предельный размер изделия, ниже которого горячая обработка не экономична зависит от природы материала, геометрии сечения, способа и скорости обработки. Обжатие горячим способом редко применяется при производстве изделий, размер сечения которого меньше 2 3мм.

— Затруднен точный контроль температуры.

Причинами этого эффекта могут быть следующие: разогрев металла при деформации и низкая точность приборов, контролирующих температуру. Например, в диапазоне 10001200С точность определения температуры оптическими параметрами составляет 20-50С. При значительных обжатиях тяжелых изделий простой формы, для которых отношение поверхности к объему мало, при деформации происходит значительный внутренний разогрев тела.

— Затруднен точный контроль размеров.

Вследствие потери металла за счет окисления нельзя учесть величину изменений линейных размеров изделия. При ковке окалина разрушается отделочными кусочками, некоторые из которых попадают под рабочие поверхности молота, вызывая локальные деформации изделия.

— Низкое качество поверхности. Окалина, образующаяся при нагреве в атмосфере воздуха, является неоднородным покрытием на изделии. В процессе дальнейшей деформации окалина отслаивается локально, значительно ухудшая качество поверхности изделия. Еще более значительное влияние окалины на режущий инструмент при обработке резанием заготовок, изготовленных горячей обработкой давлением. Удаление окалины затруднительно и требует больших затрат времени и средств.

Размещено на Allbest.ru

Подобные документы

Прокатка сортовых и листовых металлов, способ обработки их сплавов давлением, состоящий в обжатии их между вращающимися валками прокатных станов. Непрерывность рабочего процесса, общая схема процесса производства бесшовных труб, фасонные сортовые профили.

реферат [408,8 K], добавлен 15.03.2011

Классификация и применение процессов объемного деформирования материалов. Металлургические и машиностроительные процессы обработки металлов давлением. Методы нагрева металла при выполнении операций ОМД. Технология холодной штамповки металлов и сплавов.

контрольная работа [1,2 M], добавлен 20.08.2015

Физико-механические основы обработки давлением. Факторы, влияющие на пластичность металла. Влияние обработки давлением на его структуру и свойства. Изготовление машиностроительных профилей: прокатка, волочение, прессование, штамповка, ковка, гибка.

контрольная работа [38,0 K], добавлен 03.07.2015

Описание операций по резке металла: отрезке, вырубке, пробивке, обрезке, надрезке, зачистке и др. Применение операций при штамповке листовых и рулонных полимерных материалов. Оборудование и специальная технологическая оснастка для листовой штамповки.

реферат [1,4 M], добавлен 18.01.2009

Технология обработки давлением, общие сведения. Прокатка: продольная, поперечная, поперечно-винтовая. Технологические операции при прокатке. Разрезка и заготовительная обработка проката. Общие сведения о резинах. Классификация и ассортимент резин.

контрольная работа [235,6 K], добавлен 18.04.2010

Источник