- Некоторые гравитационные методы обогащения угля.

- Мокрые и Сухие Гравитационные процессы обогащения угля.

- Мокрая отсадка

- Обогащение на моечных желобах

- Концентрационные столы.

- Другие виды оборудования

- Обогащение в тяжелых средах

- Обогащение угля — особенности, технология, правила и схема

- Общие сведения

- Грохоты и мокрое обогащение

- Продукты

- Технология обогащения угля

- Вспомогательные процессы

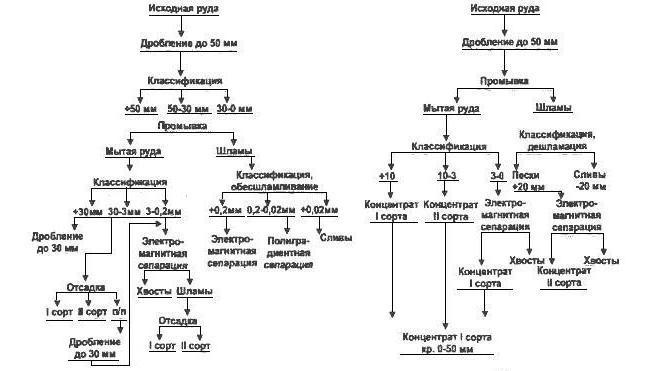

- Схемы обогащения угля

- Правила

- Обогащение угля: этапы и способы

- Подготовка угля

- «Простое» обогащение

- Флотация

- Гравитационное обогащение

- Конечный продукт

Некоторые гравитационные методы обогащения угля.

Мокрый гравитационный метод основной для обогащения угля. Его основа большая разница между удельным весом самого угля и примесей. Гравитационные процессы обогащения угля отличаются большой скоростью разделения смесей, высокой эффективностью и высокой производительностью при относительно невысокой стоимости.

Обогащение угля производится с целью удаление из него вредных примесей. В результате обогащения угля получаем на выходе: малосернистый и низкозольный концентрат, высокозольный промпродукт и хвосты.

Главные методы обогащения угля это гравитация, флотация и электрическая сепарация. В этой статье речь пойдет о некоторых способах применяемых при использовании гравитационных методов обогащения.

Гравитационный метод обогащения основной при работе с углем. Это определяется большой разницей между удельным весом самого угля и примесей. Применение гравитации в процессах обогащения отличаются большой скоростью разделения, достаточной эффективностью и высокой производительностью при относительно невысокой стоимости.

Мокрые и Сухие Гравитационные процессы обогащения угля.

Гравитационные процессы, используемые при обогащении угля делятся на мокрые и сухие, каждый из которых имеет свои достоинства и недостатки.

Мокрые гравитационные процессы обогащения угля характеризуются высокой эффективностью и отлично подходят для обогащения относительно крупных углей. При этом для процесса требуется наличие большого количества воды, последующая сушка, а влага затрудняет обогащение в районах с суровым климатом.

Преимущество сухого обогащения — отсутствие увеличения влажности угля и следовательно процессов его осушения. К недостаткам же можно отнести то, что этим способом можно обогащать уголь с начальной влажностью не более 5%, а при обогащении углей размером до 30 мм образуется пыль, требующая дополнительных процессов улавливания. Эффективность процесса ниже.

Наибольшее распространение среди мокрых гравитационных процессов получили мокрая отсадка на специальных машинах, обогащение на моечных желобах и концентрационных столах, а так же обогащение в тяжелых средах.

Мокрая отсадка

Отсадкой называется процесс разделения угольной смеси на составляющие разной плотности в восходящей и нисходящей струях воды движущихся с переменной скоростью. Мокрая отсадка дает наилучшие результаты как по качеству, так и по количеству по сравнению с другими способами гравитационного обогащения (за исключением обогащения в тяжелых средах).

Мокрая отсадка применяется как для крупных (100 – 12 мм) так и для мелких углей (12 – 0,5 мм) и неприменима для обогащения углей мельче 0,5 мм. Для процесса мокрой отсадки применяют специальные отсадочные машины. Перед обогащением на отсадочных машинах уголь требует подготовительных операций, таких как дробление и грохочение.

Обогащение на моечных желобах

Обогащение на моечных желобах применяется для тех же размеров угля, что и отсадка (100 – 0,5 мм). При этом обогащение крупных (100– 13 мм) и мелких (13– 0,5 мм) фракций угля производится на моечных желобах различной конструкции.

Моечные желоба для обогащения угля представляют собой плоское корыто с невысокими бортами, устанавливаемое с небольшим уклоном. Ширина моечного жёлоба для крупного угля 400-900 мм, для мелкого — до 400 мм. Производительность на 1 м ширины моечного жёлоба 70-100 т/ч, расход воды 5-6 м3/т.

Моечные желоба применяются достаточно редко, так как процесс обогащения на моечных желобах имеет низкую производительность.

Концентрационные столы.

Гравитационное обогащение углей на концентрационных столах применяется для мелких и тонких фракций (15 — 0,08 мм). Процесс требует предварительной гидравлической классификации и характеризуется низкой производительностью.

Применяется при обработке высокосернистых коксовых углей, для выделения пирита, что не характерно для углей добываемых в нашей стране. Поэтому большее применение этот вид нашел за рубежом, а отечественная промышленность не изготавливает подобное оборудование.

Другие виды оборудования

Винтовые сепараторы применяются для обогащения мелкого угля (6 мм и меньше). Австралийская компания Vickers Australia создала для обогащения мелкого угля сепаратор производительностью 2,5 тонны в час позволяющий обрабатывать уголь с различными характеристиками обогатимости.

В нашей стране ведется разработка противоточных гравитационных обогатительных аппаратов. Обогащение производится за счет взаимодействия гравитационных и центробежных сил.

Обогащение в тяжелых средах

Гравитационный процесс обогащения угля в тяжелых средах в качестве тяжелой среды обогащения использует жидкости и минеральные суспензии на основе неорганических солей и отходов химических производств безвредных для работы. Главная их особенность — легкое удаление с поверхности частиц угля при промывке обычной водой.

Широкое распространение в качестве тяжелой среды для обогащения угля получил раствор хлористого кальция, который является отходом при производстве бертолетовой соли и соды. При необходимости повышения плотности среды применяется водный раствор азотнокислого кальция. Азотнокислый кальций получается при утилизации отходящих газов предприятий азотной промышленности.

Для обогащения угля так же доступен обширный ассортимент неорганических солей, водные растворы которых используются в качестве тяжелых сред. Выбор раствора зависит от свойств обогащаемого материала и желаемого результата. Эффективность обогащения угля напрямую зависит от устойчивости и вязкости суспензии.

Метод обогащения угля в минеральных суспензиях впервые был применен еще в середине прошлого века. Но в то время этот процесс был не достаточно надежен из-за отсутствия соответствующего оборудования и общего несовершенства технологий.

Сейчас обогащение угля в тяжелых суспензиях получило широкое распространение для обработки крупных углей (более 25 мм). Основные преимущества этого процесса в большой точности разделения, высоких показателях, в простоте и дешевизне применяемых установок.

Эффективным является барабанный сепаратор СБЭ -2, трёхпродуктовый сепаратор СКВП -32, сепараторы СТТ -32, KHC-I08, КНС-138а и KHC -168. А так же сепараторы зарубежных конструкций: «Дрюбой» (Франция), «Ведаг» (Германия), «Теска » (Германия).

Обогащение угля в тяжелых средах, особенно для труднообогатимых углей осуществляется с применением многоступенчатой сепарации в двухпродуктовых центробежных сепараторах (ГТ-500, ГТ-710) и трехпродуктовых (ГТ 630/500, ГТ 10/500), а так же может осуществляться в гидроциклонах, так же двух — и трехпродуктовых.

Источник

Обогащение угля — особенности, технология, правила и схема

Каменный уголь, добыча которого осуществляется в шахтах под землей, нуждается в дополнительном процессе обработки. Обогащение угля необходимо потому, что сырье, добытое под землей, имеет множество ненужных примесей.

Общие сведения

Почему именно процесс обогащения является настолько важным? Все из-за того, что примеси, имеющиеся в этом материале, дадут низкую температуру горения, если начать их использовать. Таким образом, получится, что придется спалить большое количество угля, который даст низкую температуру горения. Обогащение же угля — это очистка сырья от всех ненужных веществ, мешающих его горению.

Во время проведения этой процедуры достигается несколько целей. Во-первых, удаляют минеральные вещества и примеси, а во-вторых, делят добытый уголь на фракции по размерам и сорту зерен. Только после прохождения этих процедур и проверки качества конечного продукта уголь поступает к потребителю.

Грохоты и мокрое обогащение

Процесс обогащение угля включает в себя несколько этапов. Первый из них — это грохочение, или разделение сырья на фракции по размерам и сортам. Для того чтобы осуществить первичную обработку, используется такое оборудование, как виброгрохот. Это огромного размера сито. Чаще всего на фабрике по обогащению их имеется несколько штук, а их основное отличие заключается в размере ячеек. Попадая на грохоты с разными ячейками, уголь разделяется на несколько групп. Если говорить о классификации каменного угля по размеру, то имеется общепринятая стандартная схема, включающая в себя несколько типов — семечко, орех и т. д.

Один из наиболее распространенных типов обогащения угля — это мокрый. Данная процедура основывается на принципе разделения плотности. Так как примеси имеют меньший показатель этого параметра, а уголь — больший, то в водной среде будет происходить их разделение. Машины, в которых осуществляется этот процесс, называют отсадочными. Это оборудование принадлежит к устройствам гравитационного обогащения.

Продукты

Сырье, которое используется для проведения этих работ, называют питанием. Во время переработки каменного сырья можно получить такие продукты обогащения угля, как:

- Концентрат. Так называют те продукты переработки, которые сохранили максимальное количество горючих веществ в своем составе, а содержание породных компонентов сократилось до минимального показателя.

- Промпродукт. Данное сырье является промежуточным продуктом. Содержание горючих веществ в нем не достигло своего максимального значения, но и количество породных компонентов не слишком увеличилось. Такие продукты переработки считаются неготовыми и нуждаются в дополнительной обработке.

- Микст, или отходы. С этим сырьем все становится понятно из его названия — содержание горючих компонентов минимально, а породных — максимально.

Технология обогащения угля

На обогатительных фабриках имеется несколько различных процессов, которые подразделяются на группы в зависимости от своего технологического предназначения.

Первая категория — это подготовительные процедуры. Основная задача на этом этапе заключается в том, чтобы раскрыть компоненты горной массы, разделить на машинные классы и т. д. В этот этап входят такие виды операций, как грохочение и дробление. Если говорить о процессе дробление, то он достаточно прост. Задача этого этапа — разбить имеющиеся куски горной породы до необходимых размеров. Для этого применяются внешние силы, то есть специальное оборудование. Грохочение, как говорилось ранее, — процедура разделения кусков породы на классы по размеру.

После завершения подготовительного этапа можно приступать к основному, задача которого и заключается в том, чтобы разделить имеющиеся куски угля на концентрат, промпродукт или микст.

В настоящее время фабрики по обогащению породы используют такие типы гравитационного обогащения, как отсадка, винтовая и противоточная сепарация, обогащение в тяжелых суспензиях.

Некоторые объекты используют установки для обогащения угля, которые выполняют процедуру флотации. Суть технологии обогащения таким способом заключается в том, что используется разница в физических и химических свойствах угля и примесей.

Вспомогательные процессы

Помимо основных процессов, на обогатительных фабриках используют и несколько вспомогательных. К таким относят операции по обезвоживанию или обеспыливанию.

Естественно, что процедура обезвоживания применима лишь к тем продуктам обогащения, которые проходили через гравитационную обработку. Для выполнения этой задачи используется несколько разных способов. Крупные куски, более 13 мм, обезвоживаются на грохотах, элеваторах или в дренажных бункерах. Мелки же классы породы проходят через процесс центрифугирования, а в зимнее время еще и термическую сушку материала.

Обеспыливание — это процедура отделения из угля частиц пыли, размер которых -меньше чем 0,5 мм. Чтобы выполнить эту задачу, используется два способа. Мокрый способ — применяются грохоты или гидроциклоны. Сухой способ задействует воздушные классификаторы с различной конструкцией.

Схемы обогащения угля

Здесь важно отметить, что единой схемы для обогащения нет. В каждом случае приходится делать выбор из нескольких имеющихся вариантов. Решающими факторами, которые влияют на исход, являются свойства самой руды, а также ее назначение.

К примеру, если говорить о глубине обогащения, то имеются несколько следующих технологических схем:

- Первый метод предполагает обогащение лишь самых крупных частей, размер которых превышает 25 (13) мм. Последующая отгрузка породы осуществляется либо совместно, то есть и концентрат и отходы отгружаются вместе, либо раздельно.

- Второй метод — это обогащение лишь среднего класса породы с размером более 6 (3) мм. Разделение полученных продуктов также может происходить совместно или раздельно.

Имеется также разделение на несколько схем, в зависимости от качества полученного концентрата при обогащении. Одна из наиболее распространенных технологических схем этого типа — выпуск одного товарного продукта. Она используется только при обогащении энергетического угля таких марок, их которых в процессе обработки не было выделено несколько классов по размерам. Ярким примером такой схемы стал уголь с маркировкой П.

Правила

На самом деле, правил обогащения угля немного. Если быть точным, то оно всего одно, но довольно важное и заключается в том, что необходимо соблюдать все производственные процессы во время обработки горной породы. К таким обязательным процессам относят сортировку по фракциям и непосредственно обогащение продукта. Так как порода изначально не может быть одинакового размера, то ее условно разделяют на крупную, среднюю и мелкую, после чего отправляют на этап грохочения.

Источник

Обогащение угля: этапы и способы

Не секрет, что горняки добывают в шахтах и на разрезах далеко не чистый уголь. Извлекаемая порода содержит в себе множество примесей, которые снижают качественные характеристики полезного ископаемого.

Уголь в первозданном виде непригоден для дальнейшего использования, поэтому его надо отделять от ненужных минеральных компонентов в горной массе

Процесс разделения давно называется обогащением — проходит оно в несколько этапов и самыми разнообразными способами.

Подготовка угля

Добытую на разрезе или в шахте породу горняки отгружают в спецтехнику, которая доставляет её на горно-обогатительную фабрику. Там горная масса проходит начальный этап обогащения – подготовку.

Первичную породу сортируют на классы по размеру кусков и наличию минеральных включений. Главная задача – выявить углесодержащие компоненты.

Для отделения фракций угля ГОФы на специальном оборудовании проводят процедуры грохочения и дробления.

Сначала порода загружается в грохоты – аппараты в виде одного или нескольких коробов с ситами или решетами с калиброванными отверстиями. Куски породы просеивают, после чего сортируют по фракциям в классификаторах.

Все классификаторы работают примерно по одной схеме: пульпа (смесь угля и жидкости) непрерывно поступает в заполненный водой сосуд. Крупные частицы угля быстро оседают на дно сосуда, а мелкие «уходят» вместе с пульпой через сливной порог.

Затем отсортированную породу измельчают до необходимых размеров при помощи дробильных установок.

Стандартная классификация крупности угля включает в себя следующие виды: плитный (более 100 мм), крупный (50-100 мм), орех (26-50 мм), мелкий (13-25 мм), семечко (6-13 мм), штыб (менее 6 мм). Также есть так называемый рядовой уголь, который имеет неограниченные размеры.

«Простое» обогащение

Непосредственно для обогащения угольщики прибегают к массе методов. Среди них есть довольно простые: например, ручная сортировка, когда уголь отделяют от горной массы вручную, ориентируясь только по его внешним отличительным признакам.

Ещё один метод — обогащение по трению – основан на форме частиц угля и разной величине их коэффициентов трения. Его суть такова: куски угля обогащают на наклонной поверхности. Имея разный коэффициент трения, они движутся с разной скоростью и траекторией движения, что позволяет им самостоятельно отделяться друг от друга.

Флотация

Флотационный способ основан на свойстве минеральных частиц: находясь в воде, они прилипают к поверхности воздушных пузырьков. Для обогащения угля данным методом используются специальные машины (пневматические, механические или механопневматические).

В устройство загружается пульпа, через которую оно пропускает пузырьки воздуха – к ним прилипают только угольные зёрна. Полученный пенный продукт устремляется на поверхность смеси и образует на ней слой минеральной пены, который отправляют в концентрат.

Эффективность флотационного метода увеличивают реагенты. Это могут быть продукты нефтепереработки (керосин, соляровое масло, нефть) или продукты переработки самого угля (фенолы, антраценовое масло, сырой бензол).

Гравитационное обогащение

В основе гравитационного метода обогащения угля лежит его разная плотность и скорость движения в воздушной или водной среде.

Так называемый мокрый процесс обогащения может проводиться на концентрационных столах, в тяжёлых средах, моечных желобах, гидроциклонах или же при помощи отсадки на специальных машинах.

Моечный желоб — плоское корыто с невысокими бортами, которое ставится под небольшим уклоном. Пульпа проходит через аппарат, осевшие частицы угля выделяются через разгрузочную камеру желоба. Сейчас такие аппараты используются очень редко из-за невысокой производительности.

Концентрационные столы больше подходят для обогащения высокосернистых коксовых углей и пирита – не характерных для России видов угля, поэтому в нашей стране практически не применяются.

Зато большое распространение получили отсадочные машины. Они разделяют угольную смесь на частицы с разной плотностью при помощи движущихся в них восходящих и нисходящих потоках воды с разной скоростью. Отсадку используют и для мелких углей (12-0,5 мм), и для крупных (10-12 мм).

Данный метод обогащения более эффективен, чем другие мокрые способы, но за исключением обогащения в тяжёлых жидкостях.

Тяжёлые жидкости – это водные растворы неорганических солей и минеральные суспензии. Их плотность выше, чем плотность угля, но в то же время меньше, чем плотность первичной породы. Поэтому уголь, оказавшись в растворе или суспензии, всплывает на поверхность, а лишние материалы тонут.

Концентраты, полученные в результате мокрого обогащения, содержат в себе много воды, поэтому обязательно подвергаются обезвоживанию.

Сухой метод обогащения разделяет уголь в воздушной среде с помощью другого оборудования – сухих лотков, пневматических сепараторов или машин.

Материал подаётся на рабочую поверхность оборудования и сортируется под действием восходящего или пульсирующего воздушного потока с параллельным встряхиванием. Зёрна угля в зависимости от плотности и крупности разделяются за счёт перемещения в разных направлениях.

Благодаря обогащению уголь из первичной горной массы превращается в первичный концентрат, оставшиеся породы отходами.

Конечный продукт

Полученный первичный концентрат подвергается доводке – чтобы получить материал, который будет полностью соответствовать принятым стандартам. Конечный продукт с ГОФ отправляется потребителям.

На выходе обогатительные фабрики получают концентрат, который содержит наибольшее количество горючей массы с минимальным числом лишних примесей. За счёт этого повышается самое главное качество концентрата – теплота сгорания.

Ещё в процессе обогащения образуется так называемый промпродукт – смесь сростков угольных и породных компонентов. В большинстве случаев его отправляют на повторное обогащение, но иногда реализуют в качестве котельного топлива.

И третий продукт углеобогащения, который содержит в себе в основном породные минералы, — это отходы обогащения (по-другому из называют микстами). В составе некоторых отходов есть достаточное для переработки количество угля, поэтому их тоже иногда отправляют на повторное обогащение.

Остальные миксты угольные предприятия, как правило, складируют в хвостохранилищах. Но постепенно в угольной отрасли получает распространение переработка углесодержащих отходов (например, получение брикетов).

Источник