Дефектация деталей. Методы выявления скрытых дефектов деталей

Технологический процесс, который носит название дефектация, служит для оценки технического состояния деталей с последующей их сортировкой на группы годности. В ходе этого процесса производится проверка соответствия деталей техническим требованиям, изложенным в технических условиях на ремонт или в руководствах по ремонту, при этом применяется сплошной контроль, т. е. контроль каждой детали.

Дефектация деталей – это инструментальный и многостадийный контроль. Для последовательного изъятия невосстанавливаемых деталей из общей массы применяют следующие стадии выявления дефектов:

с явными неустранимыми дефектами – визуальный контроль;

со скрытыми неустранимыми дефектами – неразрушающий контроль;

с неустранимыми геометрическими параметрами – измерительный контроль.

Методы обнаружения скрытых дефектов:

1. Магнитопорошковая дефектоскопия – метод проверки на наличие трещины с использованием магнитного поля имеет общепринятое название.

2. Контроль методом проникающего красителя. Используется для дефектоскопии поршней и других деталей, изготовленных из алюминия или другого немагнитного материала. Сначала на проверяемый участок поверхности разбрызгивается темно-красный проникающий краситель. После очистки на проверяемый участок поверхности напыляется белый порошок. При наличии трещины сквозь белый слой в месте дефекта проступит след красителя. Хотя этот метод применим также для контроля деталей, изготовленных из чугуна и стали (магнитных материалов), но обычно он применяется для контроля только изделий из немагнитных материалов, потому что методы магнитной дефектоскопии для их контроля непригодны.

3. Контроль методом проникающего флуоресцентного вещества. Флуоресцентный проникающий состав светится при облучении его ультрафиолетовыми лучами. Этот метод применим для контроля деталей из стали, чугуна и алюминия. Общепринятое название этого метода – Zyglo, является торговой маркой корпорации Magnaflux Corporation. При ультрафиолетовом освещении в тех местах, где имеются трещины, видны яркие линии.

4. Контроль повышенным давлением. Головки блока цилиндров и блоки цилиндров часто испытывают на наличие утечек под давлением сжатого воздуха. Все каналы охлаждения запечатываются резиновыми пробками или прокладками и в водяную рубашку(и) подается сжатый воздух от компрессора. Проверяемая головка или блок цилиндров погружается в воду и воздушные пузырьки указывают места утечек. Для большей точности результатов контроля вода должна быть горячей. Под воздействием горячей воды отливка расширяется примерно настолько же, как и в работающем двигателе.

Альтернативный метод заключается в пропускании через цилиндр или блок горячей воды с растворенным в ней красителем. Просочившаяся вода указывает места трещин

Источник

Методы определения дефектов в деталях машин

Цель: Закрепить полученные знания по способам выявления дефектов, дефектации деталей и составлении ведомости дефектов

Ход работы :

1. Изучить теоретический материал

2. Выбрать задание по таблице в соответствии с вариантом

3. Дать подробное описание заданных способов выявления дефектов.

4. Заполнить ведомость дефектов в соответствии с задачей

5. Сделать вывод

Таблица 1 – Задание

Способы выявления дефектов

Проверка на ощупь

При разборке станка выявлены следующие дефекты: изогнут винт подачи каретки, большой люфт на лимбе подачи, изношены направляющие бабки, сломана шестерня в коробке скоростей.

Теоретическая часть

Очищенные детали подвергают дефектации с целью оценки их технического состояния, выявления дефектов и установления возможности дальнейшего использования, необходимости ремонта или замены. При дефектации выявляют: износы рабочих поверхностей в виде изменений размеров и геометрической формы детали; наличие выкрошиваний, трещин, сколов, пробоин, царапин, рисок, задиров и т. п.; остаточные деформации в виде изгиба, скручивания, коробления; изменение физико-механических свойств в результате воздействия теплоты или среды.

Дефектацию промытых и просушенных деталей производят после их комплектования по узлам, которую необходимо выполнять аккуратно и внимательно. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом проверяют ее размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней.

Способы выявления дефектов:

1. Внешний осмотр. Позволяет определить значительную часть дефектов: пробоины, вмятины, явные трещины, сколы, выкрошивания в подшипниках и зубчатых колесах, коррозию и др.

2. Проверка на ощупь. Определяется износ и смятие резьбы на деталях, легкость проворота подшипников качения и цапф вала в подшипниках скольжения, легкость перемещения шестерен по шлицам вала, наличие и относительная величина зазоров сопряженных деталей, плотность неподвижных соединений и др.

3. Простукивание. Деталь легко остукивают мягким молотком или рукояткой молотка с целью обнаружения трещин, о наличии которых свидетельствует дребезжащий звук.

4. Керосиновая проба. Проводится с целью обнаружения трещины и ее концов. Деталь либо погружают на 15—20 мин в керосин, либо предполагаемое дефектное место смазывают керосином. Затем тщательно протирают и покрывают мелом. Выступающий из трещины керосин — увлажнит мел и четко проявит границы трещины.

5. Измерение. С помощью измерительных инструментов и средств определяется величина износа и зазора в сопряженных деталях, отклонение от заданного размера, погрешности формы и расположения поверхностей.

6. Проверка твердости. По результатам замера твердости поверхности детали обнаруживаются изменения, произошедшие в материале детали в процессе ее эксплуатации.

7. Гидравлическое (пневматическое) испытание. Служит для обнаружения трещин и раковин в корпусных деталях. С этой целью в корпусе заглушают все отверстия, кроме одного, через которое нагнетают жидкость под давлением 0,2— 0,3 МПа. Течь или запотевание стенок укажет на наличие трещины. Возможно также нагнетание воздуха в корпус, погруженный в воду. Наличие пузырьков воздуха укажет на имеющуюся неплотность.

8. Магнитный способ. Основан на изменении величины и направления магнитного потока, проходящего через деталь, в местах с дефектами. Это изменение регистрируется нанесением на испытуемую деталь ферромагнитного порошка в сухом или взвешенном в керосине (трансформаторном масле) виде: порошок оседает по кромкам трещины. Способ используется для обнаружения скрытых трещин и раковин в стальных и чугунных деталях. Применяются стационарные и переносные (для крупных деталей) магнитные дефектоскопы.

9. Ультразвуковой способ. Основан на свойстве ультразвуковых волн отражаться от границы двух сред (металла и пустоты в виде трещины, раковины, непровара). Импульс, отраженный от дефектной полости, регистрируется на экране установки, определяя место дефекта и его размеры. Применяется ряд моделей ультразвуковых дефектоскопов.

10. Люминесцентный способ. Основан на свойстве некоторых веществ светиться в ультрафиолетовых лучах. На поверхность детали кисточкой или погружением в ванну наносят флюоресцирующий раствор. Через 10—15 мин поверхность протирают, просушивают сжатым воздухом и наносят на нее тонкий слой порошка (углекислого магния, талька, силикагеля), впитывающего жидкость из трещин или пор. После этого деталь осматривают в затемненном помещении в ультрафиолетовых лучах. Свечение люминофора укажет расположение трещины. Используются стационарные и переносные

дефектоскопы. Способ применяется в основном для деталей из цветных металлов и неметаллических материалов, так как их контроль другим способом невозможен.

В ведомости дефектов подробно перечисляются дефекты станка в целом, каждоrо узла в отдельности и каждой детали, подлежащей восстановлению и упрочнению. Правильно составленная и достаточно подробная ведомость дефектов является существенным дополнением к технологическим процессам ремонта.

Дефектацию промытых и просушенных деталей производят после их комплектования по узлам. Эта операция требует большого внимания. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом проверят его размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней.

В ведомости дефектов подробно перечисляются дефекты оборудования в целом, каждого узла в отдельности и каждой детали, подлежащей восстановлению и упрочнению.

При дефектации важно знать и уметь назначать величины предельных износов для различных деталей оборудования.

При разборке подлежащего ремонту оборудования на узлы и детали производятся контроль и сортировка егo деталей на следующие группы:

1) годные для дальнейшей эксплуатации;

2) требующие ремонта или восстановления;

3) негодные, подлежащие замене.

Годные не имеющие повреждений, влияющих на их работу в оборудовании, сохранившие свои первоначальные размеры или имеющие износ в пределах поля допуска по чертежу.

Требующие ремонта имеющие износ или повреждения, устранение которых технически возможно и экономически целесообразно. Ремонту подвергают трудоемкие в изготовлении детали, восстановление которых обходится значительно дешевле вновь изготовляемых. Ремонтируемая деталь должна обладать значительным запасом прочности, позволяющим восстанавливать или заменять размеры сопрягаемых поверхностей (по системе ремонтных размеров), не снижая (а в ряде случаев повышая) их долговечность, сохраняя или улучшая эксплуатационные качества узла и агрегата в целом.

Негодные подлежащие замене, имеющие износ и повреждения, устранение которых либо невозможно по техническим причинам, либо экономически нецелесообразно.

Детали подлежащие замене, если уменьшение их размеров в результате износа нарушает нормальную работу механизма или вызывает дальнейший интенсивный износ, который приводит к выходу механизма из строя.

При ремонте оборудования замене подлежат детали с предельным износом, а также с износом меше допустимого, если они по расчету не дослужат до очередного ремонта. Расчет срока службы деталей производится с учетом предельного износа интенсивности их изнашивания в фактических условиях эксплуатации.

С целью повышения качества дефектации, сокращения времени на составление ведомости на ремонт рационально пользоваться заготовленными типовыми ведомостями дефектов. Эти ведомости отличаются от известных тем, что в них внесены все изнашиваемые детали станка определенной модели, определены различные возможные виды дефектов деталей и узлов и перечислены операции или даны краткие описания конкретных работ, подлежащих выполнению при ремонте.

Готовая ведомость на ремонт резко упрощает процесс дефектации, сокращает время на ее оформление, при этом сохраняются порядковые номера пунктов ведомости и деталей, что позволяет производить маркировку последних до их разбраковки, уменьшаются ошибки при решении метода ремонта.

Таким образом, процесс дефектации в основном сводится к сверке ремонтируемых деталей с типовой ведомостью дефектов, в которой подчеркивают соответствующий порядковый номер, операцию, группу операций и ремонтных работ. Когда ( в редких случаях) в ведомости отсутствует нужная деталь или не предусмотрен возможный дефект, тогда делают соответствующую дополнительную запись.

После составления ведомости дефектов начинается ее конструкторская проработка и выдача чертежей для проведения капитального или среднего ремонта и изготовления деталей, оформляется технологическая документация. Эта ведомость является исходным техническим и финансовым документом, по которому контролируют ход изготовления, ремонта, сборки и сдачи станка после ремонта.

Источник

Способы обнаружения скрытых дефектов деталей

Цель работы.

1. Изучить методы выявления трещин и скрытых дефектов в деталях машин.

2. Дать заключение о возможности дальнейшего использования детали или назначить способ устранения обнаруженного дефекта.

Задание.

1. Ознакомиться с устройством оборудования, стендов, приборов и приспособлений.

2. Изучить последовательность выполнения операций по выявлению поверхностных и внутренних трещин в деталях машин.

3. Приобрести практические навыки обнаружения скрытых дефектов в деталях, имеющих различные конфигурацию, материал и условия работы.

4. Дать краткое описание способа устранения дефекта или заключение о пригодности детали.

Оснащение рабочего места. Прибор для циркулярного намагничивания; магнитный дефектоскоп МВД (УМД-9000 ВИАМ, М-217, ЗИЛ и др.); ртутно-кварцевые лампы ПРК-2, ПРК-4 или СВДШ-20; светофильтр УФС-3; ванна с флуоресцентным раствором; ванна с трансформаторным маслом; порошок силикагель; стенд типа КП-0406 для гидравлического испытания блоков и головок цилиндров; стенд типа КП-2002 для гидравлического испытания радиаторов; ванны с холодной и горячей водой, 10—20%-ным раствором серной кислоты и меловым раствором; волосяная кисть; деревянный или бронзовый молоток; лупа 10—20-кратного увеличения; установка для обнаружения трещин в изоляционных деталях электрооборудования и банках аккумуляторов; ручной воздушный насос; детали (коленчатая ось, шатун, коленчатый вал, радиатор, латунный поплавок карбюратора, аккумуляторный бак, блок или головка блока, выхлопная или всасывающая труба коллектора, крышка распределителя).

Рекламные предложения на основе ваших интересов:

Содержание и порядок выполнения работы. Трещины и скрытые дефекты у деталей (поры, раковины, пустоты, шлаковые включения и др.) могут быть выявлены различными методами.

На практике применяют следующие методы:

1) магнитный;

2) флуоресцентный;

3) травления детали кислотой;

4) смачивания поверхности детали керосином с последующей меловой обмазкой;

5) гидравлический;

6) пневматический;

7) нагрева детали;

8) проверки электрической прочности детали;

9) ультразвуковой.

Выбор того или иного метода дефектов обусловливается конфигурацией и материалом детали, а также вероятным расположением дефекта.

Магнитный метод применяется для контроля деталей любой конфигурации и размеров, изготовленных из ферромагнитных сплавов (сталь, чугун). Он отличается достаточно высокой точностью, быстротой выполнения операций, простотой устройства аппаратуры.

При намагничивании детали в местах, где имеется дефект, магнитные силовые линии образуют поток рассеивания. На границах дефекта возникают магнитные полюса, и величина магнитного потока изменяется. После кратковременного погружения детали в суспензию из порошка и масла легко обнаружить места расположения дефекта по осевшим частицам порошка. Дефект в детали можно выявить также при помощи искательных катушек и измерительных приборов.

Детали, изготовленные из термически обработанных или легированных сталей, проверяют по остаточному магнетизму, погружая в суспензию после отключения намагничивающего аппарата.

Детали с невысокой твердостью, а также имеющие поверхностные трещины испытывают во время их намагничивания. Перед установкой на намагничивающий прибор детали, имеющей сквозное отверстие (пружины, втулки, подшипники качения и др.), необходимо вставить в него медный стержень.

Различают циркулярное, продольное и комбинированное намагничнва-ние деталей.

При циркулярном намагничивании выявляют продольные и косо расположенные трещины (угол между направлением магнитного потока и трещиной должен быть не менее 20°).

Величину намагничивающего тока при циркулярном намагничивании выбирают, исходя из соотношений:

а) при контроле на остаточной намагниченности

б) при контроле в магнитном поле

При продольном намагничивании напряженность магнитного поля должна быть в полтора раза больше, чем при циркулярном намагничивании.

Для определения дефектов при циркулярном намагничивании деталь устанавливают между медной плитой и контактной пластиной и зажимают рукояткой прибора. Включают трансформатор или специальный аккумулятор, при этом напряжение должно составлять 4—8 В, а величина тока зависит от поперечного сечения и материала проверяемой детали. Деталь намагничивают в течение 1—2 с, затем отключают источник тока и освобождают ее. Погружают деталь на 1—2 мин в ванну с суспензией, состоящей из мелкодисперсного порошка прокаленной окиси железа (крокуса) и трансформаторного масла (соотношение объемов порошка и масла 1 : 40). Внешним осмотром поверхности детали по концентрации порошка вдоль трещины определяют место расположения и характер дефекта, промывают ее в чистом трансформаторном масле и проводят размагничивание, помещая деталь внутрь катушки соленоида, питаемого от сети переменного тока, или на индукционном аппарате типа ППЯ (модель 533).

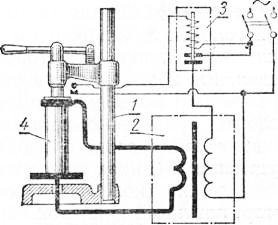

Рис. 12. Схема магнитной дефектоскопической установки:

1 — прибор для циркулярного намагничивания; 2 — трансформатор; 3 — магнитный пускатель; 4 — деталь.

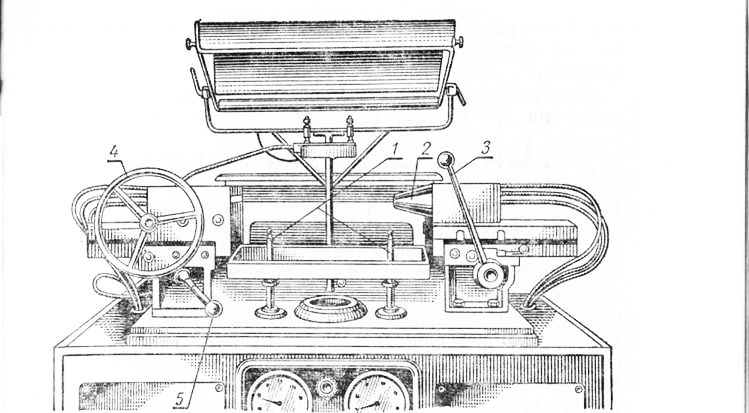

Рис. 13. Универсальный магнитный дефектоскоп типа МДВ:

1 — призмы; 2 — полюсный наконечник; 3 — рукоятка; 4 — маховик; 5 — зажимной механизм.

Внутренние повреждения любого направления в деталях выявляют на универсальном магнитном дефектоскопе МДВ (рис. 13).

При контроле на этом приборе деталь кладут на призмы, ножной педалью поднимают ее до уровня полюсных наконечников электромагнита и рукояткой прижимают к ним. Зажимным механизмом обеспечивают плотность контакта детали с наконечниками. Во время испытания поворачивают деталь маховиком.

Размагничивают деталь в специальной камере магнитного дефектоскопа.

Флуоресцентный метод применяют для контроля деталей из сплавов цветных металлов и инструмента с пластинками из твердого сплава. Используют его

и для контроля деталей из черных металлов, но в этом случае он более сложен и требует значительных затрат времени.

При контроле очищенную и обезжиренную деталь погружают на 10—15 мин в ванну с флуоресцентной жидкостью.

Эта жидкость представляет собой смесь 0,25 л трансформаторного масла, 0,5 л керосина, 0,25 л бензина и 0,25 г порошка дефектоля.

Если флуоресцентную жидкость наносят на поверхность детали кистью, то деталь также выдерживают, прежде чем приступить к следующей операции. Затем струей холодной воды под давлением примерно 0,2 МПа удаляют с поверхности флуоресцентный раствор и просушивают деталь. На контролируемую поверхность наносят мелкий сухой порошок силикагеля (Si02), выдерживают деталь на воздухе в течение 5—30 мин и затем удаляют излишки порошка. Облучают проверяемую поверхность детали ртутно-кварцевой лампой через светофильтр УФС-3. Дефекты обнаруживают по яркому зелено-желтому свечению порошка силикагеля, пропитанного флуоресцентным раствором, который располагается по трещине.

Метод выявления трещин травлением заключается в том, что предварительно очищенную и обезжиренную деталь в течение 3—5 мин протравливают в 10—20%-ном растворе серной кислоты. При помощи лупы 10—20-кратного увеличения или микроскопа обнаруживают трещину по следам коррозии на краях трещины.

Метод выявления трещин при помощи керосина и меловой обмазки включает следующие операции.

Очищенную поверхность контролируемой детали слегка смачивают керосином и после 5—10 мин выдержки протирают ветошью. На проверяемую поверхность наносят меловую обмазку (мел, разведенный в воде до кашицеобразного состояния) и сушат. Ударами деревянного молотка по смежным участкам детали выдавливают остатки керосина из трещины и по желтому пятну на меловой обмазке обнаруживают скрытый дефект.

Гидравлический метод (опрессовку) применяют для определения повреждений в корпусных деталях (блоке и головке цилиндров, впускной и выпускной трубе коллектора) и в отдельных узлах машины (водяном радиаторе и др.).

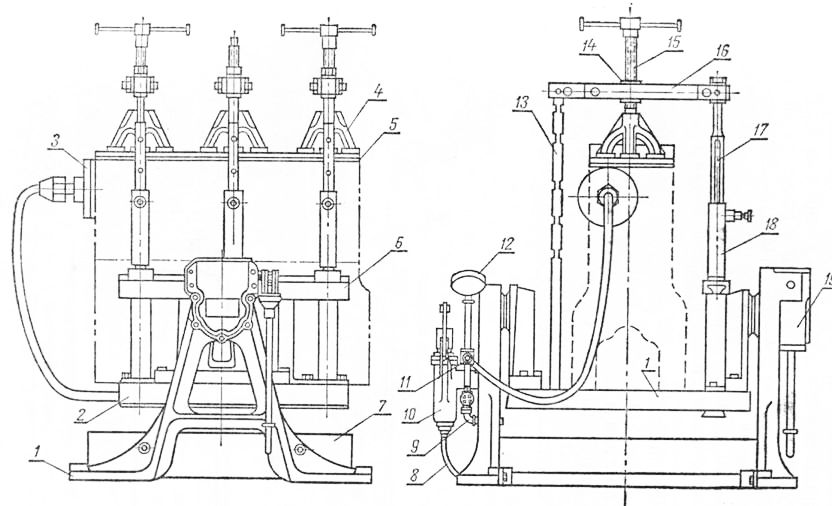

Рис. 14. Гидравлическое испытание блока цилиндров на стенде КП-0406 J

1 — кронштейн; 2 — стол; 3 — фланец с прокладкой и штуцером; 4 — нажимной кронштейн; 5 — плита с резиновой прокладкой; 6 — параллели стола; 7 — ванна; 8 — заборная трубка; 9 — сливная трубка с краном; 10 — поршневой насос; 11 — нагнетательная трубка с шлангом; 12 — манометр; 13 — растяжка; 14—гайка; 15 — зажимной винт; 16 — брус; 17 — выдвижная стойка кронштейна; 18 — кронштейн; 19 — поворотный механизм с рукояткой.

Блоки и головки цилиндров опрессовывают на стендах КП-0406 (рис. 14). Для испытания коллектора используют специальные плиты (рис. 15).

При установке деталей на стенд наружные отверстия закрывают крышками и заглушками. Стендовым насосом заполняют рубашку блока и внутренние полости головки водой и создают давление 0,4—0,5 МПа. Давление контролируют по манометру. Испытание проводят в течение 5 мин.

Постоянство давления и отсутствие течи — признак хорошей герметичности стенок рубашки блока цилиндров и головки.

Повреждения тракторного радиатора определяют на специальном стенде. Отверстия баков радиатора заглушают пробками, плитами и фланцами с резиновыми прокладками. Заполняют радиатор водой и создают в нем давление до 0,1— 0,15 МПа. Испытание проводят в течение 1 мин. Обнаруженные места повреждений отмечают краской, мелом или чертилкой.

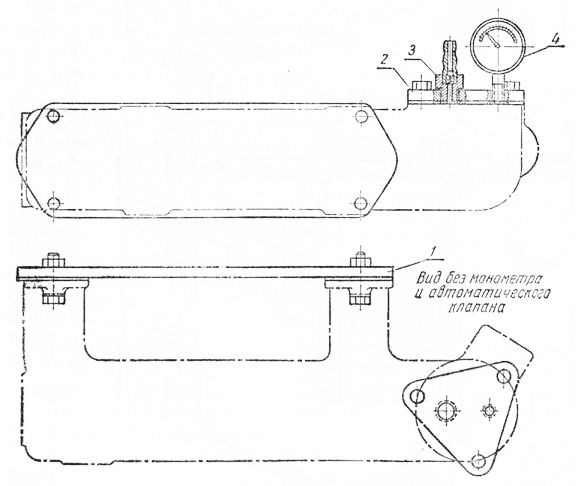

Рис. 15. Приспособление для гидравлического испытания выпускного коллектора:

1 и 2 плиты с резиновыми прокладками; 3 =ш автоматический клапан; 4 — манометр.

Пневматический метод используют для определения повреждений в автомобильных радиаторах, шинах и топливных баках. Воздух под давлением 0,05—0,1 МПа подают внутрь радиатора, погруженного в ванну с водой. По пузырькам выходящего воздуха обнаруживают дефекты.

Повреждения топливного бака находят так. Ручным воздушным насосом внутрь бака нагнетают воздух до давления примерно 0,1 МПа. На участки возможных трещин (сварные швы, соединения штуцера с баком) наносят мыльный раствор. Нарушение герметичности выявляют по выступающим в местах повреждений пузырькам мыльного раствора.

Метод нагрева детали используют для обнаружения трещин в тонкостенных герметически закрытых деталях (например, латунных поплавков карбюраторов). При этом деталь помещают в горячую (^=80ч-90°С) воду. По выходящим пузырькам нагретого воздуха устанавливают месторасположение трещин.

Метод проверки электрической прочности деталей используют для выявления трещин в изоляционных деталях электрооборудования и баках аккумуляторов. Проверку проводят по схеме, показанной на рисунке 16. Прекращение искрообразования в трехэлектродном разряднике стенда свидетельствует о наличии трещины.

Ультразвуковой метод контроля основан на способности ультразвуковых колебаний (УЗК) распространяться в металле на большие расстояния в виде направленных пучков и отражаться от дефектного участка детали вследствие резкого изменения плотности среды, а следовательно, и акустического сопротивления (произведение плотности среды на скорость УЗ К).

Отчет о работе.

1. Обосновывают выбранный метод контроля заданных деталей и в технологической последовательности перечисляют операции по выявлению скрытых дефектов.

2. Составляют гидравлическую или электрическую схему одной из установок.

3. Назначают способ восстановления или дают заключение о годности детали.

Рис. 16. Проверка бака аккумулятора на наличие трещины:

1 — бак аккумулятора; 2 — искровой разрядник; 3 — контакты.

Источник