Методы определения дефектов в деталях машин

Цель: Закрепить полученные знания по способам выявления дефектов, дефектации деталей и составлении ведомости дефектов

Ход работы :

1. Изучить теоретический материал

2. Выбрать задание по таблице в соответствии с вариантом

3. Дать подробное описание заданных способов выявления дефектов.

4. Заполнить ведомость дефектов в соответствии с задачей

5. Сделать вывод

Таблица 1 – Задание

Способы выявления дефектов

Проверка на ощупь

При разборке станка выявлены следующие дефекты: изогнут винт подачи каретки, большой люфт на лимбе подачи, изношены направляющие бабки, сломана шестерня в коробке скоростей.

Теоретическая часть

Очищенные детали подвергают дефектации с целью оценки их технического состояния, выявления дефектов и установления возможности дальнейшего использования, необходимости ремонта или замены. При дефектации выявляют: износы рабочих поверхностей в виде изменений размеров и геометрической формы детали; наличие выкрошиваний, трещин, сколов, пробоин, царапин, рисок, задиров и т. п.; остаточные деформации в виде изгиба, скручивания, коробления; изменение физико-механических свойств в результате воздействия теплоты или среды.

Дефектацию промытых и просушенных деталей производят после их комплектования по узлам, которую необходимо выполнять аккуратно и внимательно. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом проверяют ее размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней.

Способы выявления дефектов:

1. Внешний осмотр. Позволяет определить значительную часть дефектов: пробоины, вмятины, явные трещины, сколы, выкрошивания в подшипниках и зубчатых колесах, коррозию и др.

2. Проверка на ощупь. Определяется износ и смятие резьбы на деталях, легкость проворота подшипников качения и цапф вала в подшипниках скольжения, легкость перемещения шестерен по шлицам вала, наличие и относительная величина зазоров сопряженных деталей, плотность неподвижных соединений и др.

3. Простукивание. Деталь легко остукивают мягким молотком или рукояткой молотка с целью обнаружения трещин, о наличии которых свидетельствует дребезжащий звук.

4. Керосиновая проба. Проводится с целью обнаружения трещины и ее концов. Деталь либо погружают на 15—20 мин в керосин, либо предполагаемое дефектное место смазывают керосином. Затем тщательно протирают и покрывают мелом. Выступающий из трещины керосин — увлажнит мел и четко проявит границы трещины.

5. Измерение. С помощью измерительных инструментов и средств определяется величина износа и зазора в сопряженных деталях, отклонение от заданного размера, погрешности формы и расположения поверхностей.

6. Проверка твердости. По результатам замера твердости поверхности детали обнаруживаются изменения, произошедшие в материале детали в процессе ее эксплуатации.

7. Гидравлическое (пневматическое) испытание. Служит для обнаружения трещин и раковин в корпусных деталях. С этой целью в корпусе заглушают все отверстия, кроме одного, через которое нагнетают жидкость под давлением 0,2— 0,3 МПа. Течь или запотевание стенок укажет на наличие трещины. Возможно также нагнетание воздуха в корпус, погруженный в воду. Наличие пузырьков воздуха укажет на имеющуюся неплотность.

8. Магнитный способ. Основан на изменении величины и направления магнитного потока, проходящего через деталь, в местах с дефектами. Это изменение регистрируется нанесением на испытуемую деталь ферромагнитного порошка в сухом или взвешенном в керосине (трансформаторном масле) виде: порошок оседает по кромкам трещины. Способ используется для обнаружения скрытых трещин и раковин в стальных и чугунных деталях. Применяются стационарные и переносные (для крупных деталей) магнитные дефектоскопы.

9. Ультразвуковой способ. Основан на свойстве ультразвуковых волн отражаться от границы двух сред (металла и пустоты в виде трещины, раковины, непровара). Импульс, отраженный от дефектной полости, регистрируется на экране установки, определяя место дефекта и его размеры. Применяется ряд моделей ультразвуковых дефектоскопов.

10. Люминесцентный способ. Основан на свойстве некоторых веществ светиться в ультрафиолетовых лучах. На поверхность детали кисточкой или погружением в ванну наносят флюоресцирующий раствор. Через 10—15 мин поверхность протирают, просушивают сжатым воздухом и наносят на нее тонкий слой порошка (углекислого магния, талька, силикагеля), впитывающего жидкость из трещин или пор. После этого деталь осматривают в затемненном помещении в ультрафиолетовых лучах. Свечение люминофора укажет расположение трещины. Используются стационарные и переносные

дефектоскопы. Способ применяется в основном для деталей из цветных металлов и неметаллических материалов, так как их контроль другим способом невозможен.

В ведомости дефектов подробно перечисляются дефекты станка в целом, каждоrо узла в отдельности и каждой детали, подлежащей восстановлению и упрочнению. Правильно составленная и достаточно подробная ведомость дефектов является существенным дополнением к технологическим процессам ремонта.

Дефектацию промытых и просушенных деталей производят после их комплектования по узлам. Эта операция требует большого внимания. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом проверят его размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней.

В ведомости дефектов подробно перечисляются дефекты оборудования в целом, каждого узла в отдельности и каждой детали, подлежащей восстановлению и упрочнению.

При дефектации важно знать и уметь назначать величины предельных износов для различных деталей оборудования.

При разборке подлежащего ремонту оборудования на узлы и детали производятся контроль и сортировка егo деталей на следующие группы:

1) годные для дальнейшей эксплуатации;

2) требующие ремонта или восстановления;

3) негодные, подлежащие замене.

Годные не имеющие повреждений, влияющих на их работу в оборудовании, сохранившие свои первоначальные размеры или имеющие износ в пределах поля допуска по чертежу.

Требующие ремонта имеющие износ или повреждения, устранение которых технически возможно и экономически целесообразно. Ремонту подвергают трудоемкие в изготовлении детали, восстановление которых обходится значительно дешевле вновь изготовляемых. Ремонтируемая деталь должна обладать значительным запасом прочности, позволяющим восстанавливать или заменять размеры сопрягаемых поверхностей (по системе ремонтных размеров), не снижая (а в ряде случаев повышая) их долговечность, сохраняя или улучшая эксплуатационные качества узла и агрегата в целом.

Негодные подлежащие замене, имеющие износ и повреждения, устранение которых либо невозможно по техническим причинам, либо экономически нецелесообразно.

Детали подлежащие замене, если уменьшение их размеров в результате износа нарушает нормальную работу механизма или вызывает дальнейший интенсивный износ, который приводит к выходу механизма из строя.

При ремонте оборудования замене подлежат детали с предельным износом, а также с износом меше допустимого, если они по расчету не дослужат до очередного ремонта. Расчет срока службы деталей производится с учетом предельного износа интенсивности их изнашивания в фактических условиях эксплуатации.

С целью повышения качества дефектации, сокращения времени на составление ведомости на ремонт рационально пользоваться заготовленными типовыми ведомостями дефектов. Эти ведомости отличаются от известных тем, что в них внесены все изнашиваемые детали станка определенной модели, определены различные возможные виды дефектов деталей и узлов и перечислены операции или даны краткие описания конкретных работ, подлежащих выполнению при ремонте.

Готовая ведомость на ремонт резко упрощает процесс дефектации, сокращает время на ее оформление, при этом сохраняются порядковые номера пунктов ведомости и деталей, что позволяет производить маркировку последних до их разбраковки, уменьшаются ошибки при решении метода ремонта.

Таким образом, процесс дефектации в основном сводится к сверке ремонтируемых деталей с типовой ведомостью дефектов, в которой подчеркивают соответствующий порядковый номер, операцию, группу операций и ремонтных работ. Когда ( в редких случаях) в ведомости отсутствует нужная деталь или не предусмотрен возможный дефект, тогда делают соответствующую дополнительную запись.

После составления ведомости дефектов начинается ее конструкторская проработка и выдача чертежей для проведения капитального или среднего ремонта и изготовления деталей, оформляется технологическая документация. Эта ведомость является исходным техническим и финансовым документом, по которому контролируют ход изготовления, ремонта, сборки и сдачи станка после ремонта.

Источник

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

Дефектация и ее виды. Определение технического состояния оборудования, его сборочных единиц и отдельных деталей с выявлением неисправностей называется дефектацией (дефектовкой, выбраковкой). Дефектацию выполняют до ремонта с целью определения необходимых при ремонте видов и объема работ, потребности в материалах и деталях, рабочей силе, проектной и конструкторской документации и финансовых средствах. Дефектацию проводят в три этапа и в заключение составляют ведомость дефектов.

Предварительную дефектацию проводят во время работы оборудования на основании его осмотра, замера производительности, шума, вибрации, температуры и давления, анализа замечаний по работе оборудования в суточных журналах, определения на ощупь нагрева сопряженных пар трения и проверки состояния деталей при кратковременных остановках. Заморенные показатели сравнивают с номинальными или с показателями после предыдущего ремонта. Предварительную дефектацию проводят главным образом для определения состояния холодильной установки в целом или отдельных машин и аппаратов с целью определения объема работ или уточнения сроков останова на ремонт.

Поузловую дефектацию проводят при текущих осмотрах, а также при разборке оборудования на сборочные комплексы и единицы для определения их пригодности.

Подетальную дефектацию проводят при разборке оборудования и сборочных единиц во время ремонта для определения возможности повторного использования деталей и характера требуемого ремонта. Все детали сортируют на три группы: детали с допустимым износом, детали с износом выше допустимого, но пригодные для ремонта, детали с большим износом, непригодные для ремонта и подлежащие списанию. Подетальную дефектацию проводят в соответствии с техническими условиями предприятия-владельца или по документации завода-изготовителя. Для упрощения процесса подетальной дефекации на каждую деталь составляют карту дефектов и эскиз детали, на котором указывают позиции контроля \и номинальные размеры с допусками. В карте дефектов указывают позиции контроля по эскизу, наименование дефекта, метод контроля или испытаний и заключение о пригодности.

В ведомости дефектов дается описание дефектов, перечисляются необходимые виды ремонтных работ, количество деталей для замены и материалов для ремонта, заключение о пригодности изделий. Ведомость дефектов является основанием для составления сметы на ремонт, заказов на разработку проектно-конструкторской документации и изготовление деталей в ре-монтно-механическом цехе, а также для выписки материалов и сменных деталей со склада.

Способы дефектации. В зависимости от конструктивных особенностей оборудования и отдельных деталей выбирают тот или иной способ дефектации. Наиболее простым способом является внешний осмотр, позволяющий выявить наружные трещины, задиры, изгибы, перегрев металла по цветам побежалости и пр. Внешний осмотр предшествует всем другим способам контроля. При освидетельствовании сосудов или баллонов прибегают к внутреннему осмотру поверхности.

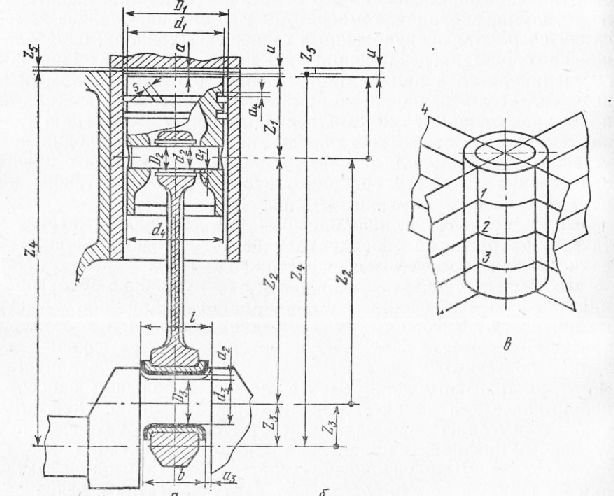

Осмотр детали завершается ее обмером с помощью измерительного инструмента. Измерения при обмере проводят по определенной схеме (рис. 1, а, в).

При проверке прочности и плотности сосудов, трубопроводов и арматуры проводят испытания на плотность и прочность давлением. При испытании грузоподъемных устройств на прочность, пружин на соответствие расчетной характеристике используют контрольные грузы.

Основную массу внутренних дефектов деталей определяют методами неразрушающего контроля (дефектоскопия). В некоторых случаях, например при необходимости металлографических анализов состава или структуры металла, прибегают к вырезанию образцов с последующей постановкой накладок, заплат на стенке аппарата.

Все дефекты по происхождению можно разделить на три группы: металлургические (газовые и усадочные раковины, разрывы на поверхности отливок, ликвационные зоны — неравномерность состава металла, неметаллические включения, закаты и волосовины, образующиеся при прокатке или ковке, флокены — трещины с кристаллической поверхностью, образующиеся внутри проката или поковок большой трещины), технологические (трещины в зоне сварного шва, непровар в корне шва, по его кромке или между слоями, поры, раковины, шлаковые включения в металле шва, непропай — незаполнение зазора припоем при пайке, закалочные трещины, шлифованные трещины, надрывы при холодной обработке металла) и эксплуатационные (трещины усталости, ползучести, забоины и другие механические и коррозионные повреждения).

Проведение обмеров деталей. В зависимости от характера износа меняются первоначальные размеры, форма деталей, зазоры между ними (посадка), свойства и характеристики детали или ее рабочей поверхности. Изменение размеров, формы или свойств деталей определяют путем измерений: прямых (абсолютных) — при непосредственном сравнении с мерами или косвенных по результатам прямых измерений величин, связанных с искомыми. Измерения могут быть контактными и бесконтактными.

При обмере контролируют отклонения формы и расположения деталей: неплоскостность (на поверочной плите); отклонение от цилиндричности; изогнутость оси (вращением детали на ножевых опорах), конусность (измерение диаметров по краям продольного сечения), седлообразность и бочкообразность (измерением диаметров по краям и в середине продольного сечения); непараллельность плоскостей (по поверочной плите, на которую опирают базовую поверхность, и по пластине с параллельными гранями, накладываемой на вторую поверхность); перекос и неперпендикулярность осей (на поверочной плите со стойками и индикаторами); торцевое биение (при вращении детали и измерении разности между экстремальными значениями измерительной головкой); несоосность относительно базовой поверхности (измерением радиального биения в крайних сечениях при вращении детали вокруг оси базовой поверхности); радиальное биение (при вращении на призмах как разность экстремальных значений за один оборот); несимметричность (на плите как полуразность расстояний, измеренных в двух противоположных положениях детали). Кроме универсальных приборов существует большое количество приспособлений и приемов по контролю.

Неразрушающие методы контроля. В соответствии с ГОСТом различают следующие методы неразрушающего контроля: визуально-оптические, капиллярные, магнитные, акустические, радиационные, радиоволновые, электромагнитные, электрические, тепловые и методы течеискания. Существуют разновидности этих методов.

Визуально-оптический метод используют при внешнем и внутреннем осмотрах. Он позволяет выявить относительно крупные повреждения, и его эффективность во многом зависит от остроты зрения и опыта работы контролера. Для повышения чувствительности метода используют лупы. При проведении внутренних осмотров используют оптические приборы с подсветкой — интроскопы.

Капиллярный метод основан на проникающих свойствах жидкости (капиллярность) и может быть использован для обнаружения дефектов, выходящих на поверхность. Метод применим для деталей из магнитных и немагнитных материалов. В качестве пинетратов (проникающих жидкостей) могут использоваться керосин, масло, различные составы с красителями (цветной метод) или люминофоров, светящихся под действием ультрафиолетового света (люминесцентные методы),

Применяя керосин («керосиновая проба»), деталь погружают в него или ее поверхность смазывают керосином, затем поверхность обдувают воздухом и покрывают тонким слоем водной меловой эмульсии. После высыхания на белой поверхности детали проступит керосин, оставшийся в трещине и адсорбируемый мелом. Керосиновую пробу широко используют для выявления дефектов отливок, картеров, гильз, корпусов арматуры и насосов, поршней, сварных швов.

Контроль цветным методом проводят в следующем порядке. Очищают поверхность детали от грязи, лака, нагара, окалины и смазки. Затем наносят слой индикаторной жидкости. Наиболее хорошо зарекомендовавший себя состав жидкости: скипидар марки А (200 мл), керосин (800 мл), краситель жирорастворимый марки Ж (15 г.). После нанесения пинетрата и выдержки его на поверхности детали до 15 мин остатки жидкости удаляют, деталь вытирают и наносят адсорбирующее покрытие (обычно водно-спиртовой раствор каолина или мела). После высыхания на белой поверхности трещины и волосовины проявляются в виде красных линий, пористость и раковины — в виде точек и пятен. Капиллярные методы можно применять непосредственно в цехе.

Люминесцентный метод контроля включает следующие операции: очистку поверхности, нанесение проникающих растворов и красителей или порошков люминофоров и осмотр с помощью люминесцентных дефектоскопов или в свете ртутных ламп. Методика несложна, позволяет выявлять дефекты в немагнитных материалах, но при работе требуется защита контролера от ультрафиолетового излучения. Некоторые составы коррозионно-активны к алюминиевым, магниевым сплавам и сталям.

Магнитно-порошковый метод применяют для контроля деталей из ферромагнитных материалов. Он позволяет выявить волосовины, флокены, трещины, но для его использования необходимо удалять защитные покрытия толщиной более 0,3 мм. Контроль состоит из следующих операций: подготовки поверхности, намагничивания изделия, нанесения магнитных частиц, исследование поверхности, удаления частиц и размагничивания изделий.

Ультразвуковой (акустический) метод позволяет выявлять внутренние скрытые дефекты в труднодоступных местах деталей из магнитных и упругих немагнитных материалов. Недостатками метода являются необходимость разработки методики контроля и конструкции искателей для каждой задачи и сложность расшифровки результатов контроля.

Рентгенографический (радиоволновых) метод позволяет выявить внутренние скрытые дефекты. Недостатком является сложность’ и большие размеры аппаратуры, низкая чувствительность к усталостным трещинам, необходимость защиты от рентгеновского излучения.

Гамма-графический (радиационный) метод позволяет выявить внутренние скрытые дефекты с помощью портативных дефектоскопов. Недостатком являются ограниченная интенсивность излучения и необходимость защиты от воздействия ионизирующих излучений.

Электроиндуктивный метод (метод вихревых токов) позволяет обнаружить открытые и закрытые дефекты деталей из электропроводных материалов, а также трещины без снятия защитных покрытий. Метод характеризуется большой скоростью и незначительной трудоемкостью при ручном контроле, но более низкой чувствительностью, чем у магнитно-порошкового и цветного методов.

Галоидно-электрические и масс-спектрометрические (гелиевые) течеискатели применяют для проверки плотности замкнутых систем (пневмоиспытания сосудов и трубопроводных систем). Галоидные течеискатели и галоидные лампы широко используются в холодильной технике. Гелиевые течеискатели обладают высокой чувствительностью, но применение их из-за значительных размеров аппаратуры ограничено стационарными условиями. Для определения неплотностей аппаратов при пнев-моиспытаниях в воздух добавляют хладон или гелий.

При использовании конкретного метода дефектации или их совокупности необходимо учитывать чувствительность метода, определяемую наименьшими размерами выявляемых дефектов, свойства материала, местонахождение и форму детали, условия работы приборов, контроля, чистоту обработки поверхности, технические требования к детали.

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник