Методы диагностики зубов

Диагностика в стоматологии необходима для оценки состояния ротовой полости, зубочелюстного аппарата, выявления скрытых патологий. Кроме того, современные методы исследований позволяют контролировать ход лечения, промежуточный или конечный результат.

Цели диагностики в стоматологии

Исследования в сфере стоматологии нужны для оценки полости рта, выявления заболеваний и патологий, анализа состояния зубочелюстной системы. Также проведение обследования требуется для контроля промежуточного или конечного результата терапии.

- возможность быстро оценить мышцы, связки и суставы челюстного аппарата;

- определить патологии или дистрофические процессы в кости, структурные особенности, выявить воспаления, протекание патологических процессов;

- оценка слизистых и десневых тканей;

- проведение анализа таких отдельных участков, как коронка, корни, пульпа, дентин и другие;

- контроль лечения, эффекта предпринимаемых действий;

- проведение подготовки перед протезированием, установкой имплантов или хирургическим вмешательством.

Основные этапы

Сегодня стоматологи применяют разные способы, выбор которых зависит от состояния ротовой полости, жалоб Пациента и других факторов. К базовым мерам относятся:

- проводится сбор анамнеза, включая устный опрос, осмотр;

- выполняется проверка пломб, коронок и других конструкций;

- анализ окклюзии, выявление дефектов зубочелюстного аппарата;

- прохождение рентгенологического обследования;

- компьютерная томография (проводится при необходимости, перед имплантацией);

- постановка диагноза, составление схемы лечения.

Диагностика – важное условие полноценной оценки клинической картины, выявления проблем, подбора эффективных терапевтических методик.

Варианты диагностики

Сегодня для обследования применяются различные методики, включая следующие:

- первичный осмотр, сбор жалоб и информации о симптомах;

- оценка зубов, слизистой, смыкания рядов;

- осмотр коронковой части при помощи зеркала, микроскопа или сканера, зонда (для анализа эмали), также проводятся простукивание и перкуссия;

- аппаратные методы обследования при помощи специального оборудования;

- лабораторные исследования.

Визуальный осмотр

Обследование Пациента начинается с первичного приема и визуального осмотра. При этом врач учитывает следующие параметры:

- болевой синдром, характеристики, частота, интенсивность болей;

- наличие острых симптомов;

- реакция на прикосновения, перепады температуры, кислое или соленое;

- травмы и другие.

Для выполнения этого этапа применяются стоматологические инструменты, методы пальпации, простукивание. Если проблема выявляется сразу и не требует дальнейших исследований, врач может сразу приступить к лечению. Обычно это происходит при выявлении кариеса, при больших скоплениях камня или налета.

Микроскопия

Для диагностики может использоваться специальное оборудование в виде микроскопа или внутриротовых сканеров. Это позволяет подробно осмотреть внутренние ткани, выявить скрытые проблемы, кариес на начальной стадии. Специальное оптическое оборудование с высоким качеством разрешения позволяет определить проблемы, не видимые при обычном наружном осмотре. Чаще всего это требуется для обнаружения участков эрозии, микротравм, скрытых полостей при поражении кариесом.

Рентгенология

Такой метод диагностики позволяет определить характеристики кости, зуба, мягких тканей. Показаниями к использованию метода выступают:

- выявление кариеса, воспалительных процессов, пульпита;

- анализ объем кости, строения зубочелюстного ряда;

- сбор информации для контроля достигнутых результатов, перед протезированием, установкой импланта;

- проверка наличия пустот и пор в каналах после пломбировки.

Используются следующее оборудование и варианты исследований:

- дентальный внутриротовый снимок небольшого участка или отдельных зубов;

- панорамный снимок для получения данных о строении челюсти, наличия скрытых патологий, периодонтита;

- объемный снимок перед костной пластикой, синус-лифтингом, другими хирургическими вмешательствами.

Компьютерная томография

При помощи КТ можно получить объемное изображение зубочелюстного аппарата, детально рассмотреть отдельные участки, выявить скрытые проблемы и назначить максимально эффективную терапию. Сегодня применяют следующие виды установок для обследования:

- оборудование для конусно-лучевого исследования;

- аппараты последовательной обработки получаемых слоев;

- спиральное обследование.

КТ показано к проведению к следующих случаях:

- обнаружение воспалений, кариеса, травм;

- изучение структуры тканей;

- поиск образований, кист, опухолей;

- проверка наличия ретинированных единиц;

- оценка состояния полости рта перед протезированием, установкой имплантов.

Электроодонтометрия и другие методы

Этот способ применяют для оценки состояния нервно-сосудистого пучка пульпы. Для определения жизнеспособности тканей оказывается воздействие электрическим током, после чего оценивается наличие или отсутствие у Пациента болевой реакции.

Кроме указанных способов диагностики могут применяться и другие, если это необходимо для анализа состояния тканей. К ним относятся температурные тесты, цветные маркеры, люминесцентные методы с УФ излучением. Все они помогают провести полноценное исследование, выявить патологии и начать правильное, эффективное лечение, исключив осложнения.

Источник

Контроль скрытых дефектов

Этот контроль очень важный для деталей и особенно необходим для деталей, от которых зависит безопасность движения автомобиля.

Методы обнаружения скрытых дефектов:

1. метод опрессовки;

3. метод люминесцентный;

4. метод намагничивания;

5. ультрозвуковой метод

Метод опрессовки – для контроля дефектов в полых деталях с помощью воды (гидравлический метод) и сжатого воздуха (пневматический метод).

Гидравлический метод применяют для выявления трещин в корпусных деталях (блок и головка цилиндров).

Испытание – на специальном стенде горячей водой р = 0,3…0,4 МПа при герметизации детали. О наличии трещин судят по подтеканию воды.

Пневматический метод – для деталей типа баки, радиаторы, трубопроводы и др.

Полость детали заполняют сжатым воздухом под давлением (по ТУ) и погружают в ванну с водой. О наличии дефектов укажут пузырьки воздуха.

Метод красок основан на свойстве жидких красок к взаимной диффузии.

Сущность в том, что на контролируемую обезжиренную поверхность наносят красную краску, разведенную керосином. Краска проникает в трещины. Затем ее смывают растворителем и поверхность покрывают белой краской. На поверхности на белом фоне проявляется красный рисунок трещин, увеличенный по ширине. Метод позволяет обнаружить трещины не менее 20 мкм по ширине.

Люминесцентный метод основан на свойстве веществ светится при облучении их ультрафиолетовыми лучами.

Для этого деталь погружают в ванну с флюорисцентной жидкостью (50% керосина, 25% бензина, 25% трансформаторного масла с добавкой флюорисцетного красителя – дефектоля 3 кг/м 3 смеси), промывают водой, сушат теплым воздухом, припудривают порошком силикателя, который вытягивает флюорисцентную жидкость из трещин. При облучении пропитанный порошок будет ярко светиться в местах трещин.

Прибор – люминесцентный дефектоскоп для трещин более 10 мкм в деталях из немагнитных материалов.

Метод магнитной дефектоскопии применяют для автомобильных деталей, изготовленных из ферромагнитных материалов (сталь, чугун).

Сущность — деталь намагничивают на магнитном дефектоскопе. Магнитные силовые линии, проходя через деталь и встречая дефект, огибают его. Над дефектом образуется поле рассеивания магнитных силовых линий, а на краях трещины – магнитные полюсы.

Чтобы обнаружить неоднородность магнитного поля, деталь покрывают суспензией (50% раствора керосина и трансформаторного масла, 50% магнитного порошка – окиси железа – магнетита). Магнитный порошок будет протягиваться по краям трещин и четко обрисует их границы. Затем деталь размагничивается путем медленного вывода детали из соленоида (переменный ток) или уменьшения силы тока — для деталей небольших размеров. Магнитное поле создается за счет переменного тока I = 1000…4000 А. Ширина трещин до 1 мм.

1.Дефектоскоп циркулярного намагничивания. Магнитное поле создается за счет перемещения деталей вдоль (для продольных трещин)

2. Дефектоскоп продольного намагничивания …… (для поперечных трещин)

3. Дефектоскоп комбинированного намагничивания (для трещин любого направления) — М-217 (диаметр – 90 мм, длина – 900 мм ), УМД-9000 (для крупных деталей)

Метод ультразвуковой дефектоскопии высокочувствительный и основан на свойстве ультразвука проходить через металлическое изделие и отражается от границы двух средних, в том числе и от дефекта (трещин, раковин и пр.)

Способы приема сигнала от дефекта:

1. ультразвуковая дефектоскопия просвечиванием (теневой метод)

2. ультразвуковая дефектоскопия импульсная

Метод просвечивания основан на появлении звуковой тени за дефектом. В этом случае ультразвуковой излучатель находится по одну сторону детали, а приемник – по другую.

1. Невозможность определения глубины залегания дефекта.

2. Сложность расположения с обеих сторон детали приемника и излучателя.

Импульсный метод заключается в том, что излучатель-приемник находится по одну сторону. К поверхности детали подводят излучатель. Если дефекта нет, то ультразвуковой сигнал, отразившись от противоположной стороны детали, возвращается обратно и возбуждает электросигнал. На экране электронно-лучевой трубки видны два всплеска. Если в детали дефект, то УЗК отразится от дефекта и появится промежуточный всплеск.

Путем сопоставления расстояний между импульсами на экране и размеров деталей можно определить месторасположение и глубину залегания дефекта.

Ультразвуковые дефектоскопы ДУК-66ПМ, УД-10УА и др.

Максимальная глубина просвечивания 2,6 м, минимальная – 7 мм.

Источник

Способы выявления дефектов

Виды дефектоскопии

Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Примерами дефектов могут служить выход размера детали за пределы допуска по рабочим чертежам, при ремонте или эксплуатации, трещины, забойные риски и т. д.

По степени влияния на работоспособность изделий дефекты подразделяют на критические, значительные и малозначительные. При наличии критического дефекта изделие не используется. Значительный дефект влияет на использование изделия по его назначению или снижает его долговечность. Малозначительный дефект не влияет существенно ни на использование изделия по назначению, ни на его долговечность.

По возможности устранения дефекты делят на исправимые и неисправимые. Детали с неисправимыми дефектами выбраковывают, а с исправимыми направляют в специализированные цехи или отделения для ремонта.

По месту расположения различают наружные и внутренние дефекты.

Наружный осмотр.Осуществляют осмотр обычно визуально, невооруженным глазом или с помощью простейших оптических средств — луп с 5—10-кратным увеличением. В редких случаях применяют микроскопы. При этом выявляют видимые погрешности поверхностей — мелкие и крупные риски, натиры, задиры, следы подплавления, поверхностные раковины коррозионного или кавитационного происхождения, отслаивание и выкрашивание усталостного происхождения, вмятины, сколы, отколы, макротрещины различного происхождения и т. д. При контроле особое внимание обращают на поверхности, расположенные в зонах высоких тепловых и механических нагрузок, а также в зонах конструктивных и технологических концентраторов напряжений.

Контроль размеров.Типовыми операциями являются операции измерения отклонений действительных размеров от нормальных вследствие износа или деформации детали или ее поверхностей. Для упругих элементов контроль размеров может производиться также под статической нагрузкой.

Магнитопорошковый метод.Все магнитные методы контроля можно использовать только для деталей, изготовленных из ферромагнитных материалов. Магнитные методы основаны на обнаружении магнитных полей рассеяния, которые возникают на поверхности намагниченной детали в местах, где имеются дефекты типа нарушения целостности материала или включений с другой магнитной проницаемостью.

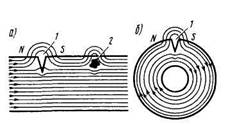

На рис. 7 показана схема возникновения магнитного поля рассеяния над дефектом. Магнитный поток при прохождении через бездефектную часть детали не изменяет своего направления. Но если на пути магнитного потока встретится дефект, т. е. препятствие с малой магнитной проницаемостью, то он вызовет искажение направления магнитного поля, наведенного в детали. При этом на краях дефекта возникают магнитные полюсы, создающие магнитное поле рассеяния. Это поле можно обнаружить с помощью мелкого ферромагнитного порошка. Этим методом обнаруживаются поверхностные микротрещины и другие дефекты с шириной раскрытия у поверхности 0,001 мм и более, глубиной 0,01 мм и более, подповерхностные дефекты больших размеров на глубине до 1,5—2,0 мм, а также дефекты под различного рода покрытиями (после окраски, электрохимических покрытий и др.), но при условии, что толщина немагнитного покрытия не более 0,08 мм.

Метод контроля состоит из следующих технологических операций:

подготовки изделия к контролю; намагничивания изделия или его части; нанесения на поверхность изделия ферромагнитного порошка (сухой метод) или суспензии (мокрый метод); исследования поверхности и расшифровки результатов контроля; размагничивания.

Подготовка изделий к контролю заключается в его тщательной очистке, которую производят в порядке общей мойки деталей или дополнительно на рабочем месте.

Существует три способа намагничивания: полюсное (продольное), бесполюсное (циркулярное) и комбинированное. При полюсном намагничивании применяются электромагниты и соленоиды. При бесполюсном намагничивании через деталь пропускают большой ток низкого напряжения, а если деталь полая, то используют электродный метод намагничивания. Комбинированный способ представляет собой комбинацию бесполюсного и полюсного способов намагничивания (рис. 8). При полюсном намагничивании образуется продольное поле, при котором хорошо обнаруживаются поперечные, наиболее опасные трещины. При бесполюсном намагничивании четко выявляются продольные дефекты (трещины, волосовины и др.) и радиальные трещины на торцовых поверхностях. При комбинированном намагничивании изделие находится под воздействием одновременно двух взаимно перпендикулярных магнитных полей, что дает возможность обнаружить дефект

Рис. 7. Схема возникновения магнитных полей рассеяния:

а—при продольном намагничивании; б—при циркулярном намагничивании; /—трещина; 2 -неметаллическое включение

любых направлений. Для намагничивания изделий может использоваться переменный (однофазный и трехфазный), постоянный, выпрямленный, однополупериодный и двухполупериодный ток, а также импульсный ток.

В качестве магнитных порошков применяют магнезит (закись-окись железа черного или темно-коричневого цвета для контроля изделий со светлой поверхностью. Окись железа (Fe2O3) буро-красного цвета применяют для контроля изделий с темной поверхностью. Лучшими магнитными свойствами обладает порошок из мягкой стали. Для контроля изделий с темной поверхностью применяют также окрашенные порошки для большего контраста с поверхностью. Жидкой основой для смесей-суспензий служат органические масла или их смеси с керосином. Обычно в 1 л жидкости добавляют 125— 175 г порошка из окиси железа или 200 г порошка из мягкой стали. В зависимости от магнитных свойств материала контроль можно производить на остаточной намагниченности изделия или в приложенном магнитном поле. В первом случае порошок наносят на деталь при выключенном дефектоскопе, а во втором — при включенном. При наличии дефекта (например, открытой трещины) в зоне краев трещины образуется полюсность. Частицы порошка, оседая в зоне трещины в виде узоров различной формы и размеров, обрисовывают ее контур, т. е. показывают ее месторасположение, форму и длину.

Детали, обладающие большим остаточным магнетизмом, будучи намагничены, могут длительное время притягивать к себе продукты истирания деталей, которые, сосредоточиваясь в пора», вызывают повышенный абразивный износ. Поэтому указанные детали обязательно размагничивают. Для этой цели изделие, находящееся внутри включенного дефектоскопа, постепенно удаляют от дефектоскопа (или дефектоскоп от изделия) на расстояние не менее 1 —1,5 м, после чего дефектоскоп выключают. Полностью размагниченное изделие не должно притягивать стальную пластину или опилки. Наибольшее распространение в депо и на заводах нашли магнитные дефектоскопы переменного тока, круглые, неразъемные ДГЭ-М, седлообразные ДГС-М и настольные ДГН-1Б. Все они являются приборами соленоидного типа, отличающимися друг от друга конструктивно.

Методы ультразвуковой дефектоскопии.Ультразвуковая дефектоскопия основана на свойстве ультразвуковых колебаний (волн) распространяться в твердом или жидком теле и отражаться от границ раздела двух сред (воздух — металл, инородные включения — металл, жидкость — газ и т. д.).

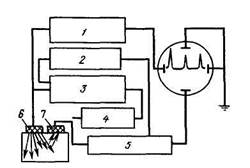

Ультразвуковыми волнами называют упругие механические колебания (звуки), имеющие частоту более 20 кГц. Этот вид дефектоскопии применяют для обнаружения подповерхностных и глубоко залегающих пороков деталей независимо от материала, из которого они изготовлены. Ультразвуковая дефектоскопия используется как для контроля отдельных деталей, так и деталей, находящихся в сборке; например, можно выявить дефекты подступичной части оси колесной пары, шеек коленчатого вала, не снятого с дизеля, в болтах крепления полюсов электрических машин, в зубьях шестерен тяговых редукторов, находящихся под тепловозом, и т. д. В локомотивных депо и на ремонтных заводах распространен дефектоскоп УЗД-64, работающий по эхо-импульсному методу (рис. 9). Генератор импульсов через определенные промежутки времени включает генератор развертки и одновременно с этим подает на короткое время электрическое напряжение на пьезопластину искателя-излучателя. Под воздействием генератора развертки электронный луч на экране дефектоскопа перемещается с частотой 50 Гц из левой его части в правую. На экране дефектоскопа появляется светящаяся почти прямая линия развертки с отклонением вблизи начальной точки (зондирующий импульс). После каждого электрического «удара» пьезопластина искателя совершает определенное количество колебаний, посылая УЗК в деталь. При отсутствии дефекта УЗК отражаются от противоположной поверхности детали и воспринимаются пьезопластиной искателя-приемника, где УЗК преобразуются в электрическое переменное напряжение, частота и длительность которого соответствуют частоте и длительности импульса отраженной волны. В усилителе положительная часть переменного напряжения усиливается и подается на вертикальные пластины кинескопа. На экране возникает донное отражение (эхо). При наличии в детали дефекта часть УЗК вначале отразится от него, а остальная часть отразится от противоположной поверхности детали. При этом эхо-сигнал от дефекта попадает на экран кинескопа раньше донного. Прием отраженных эхо-сигналов происходит в промежутке между двумя импульсами генератора.

При дефектоскопии деталей дефектоскопист должен соблюдать технику безопасности производства работ в соответствии с действующей должностной инструкцией. Дефектоскопист не имеет права допускать к пользованию дефектоскопом других работников, за исключением мастеров и совместно с ним работающих дефектоскопистов, сдавших установленные испытания.

Рис. 9. Структурная схема ультразвукового дефектоскопа:

1 — генератор развертки; 2 — индикатор расстояния; 3 — генератор импульсов;

Источник