- Методы неразрушающего контроля сварных соединений. Виды дефектоскопии

- Содержание

- Особенности выбора метода неразрушающего контроля

- Визуально-измерительный контроль сварки внешним осмотром

- Ультразвуковая дефектоскопия сварных швов

- Магнитная дефектоскопия сварных соединений

- Радиографический контроль сварных соединений. Контроль рентгеновскими и гамма-лучами

- Рентгеновский контроль

- Контроль гамма-излучением

- Видео: неразрушающие методы контроля

- Неразрушающие методы контроля сварных швов и соединений

- Основные дефекты

- Методы неразрушающего контроля сварных соединений

- Визуально-измерительный

- Ультразвуковой

- Капиллярный

- Магнитный

- Радиографический

- Заключение

- Современные методы неразрушающего контроля сварных соединений

- Какими способами определяют дефекты швов

- Классификация дефектов сварных соединений

- Классификация основных методов неразрушающего контроля

- Визуально-измерительный контроль (ВИК)

- Ультразвуковая диагностика или дефектоскопия (УЗД), либо ультразвуковой контроль (УЗК)

- Магнитная дефектоскопия

- Капиллярный контроль (цветная дефектоскопия)

- Радиографический контроль сварных швов (РК)

- Другие способы неразрушающего контроля

- Как это работает на практике

- Выводы

Методы неразрушающего контроля сварных соединений. Виды дефектоскопии

Содержание

К неразрушающим методам контроля сварных соединений относятся контроль внешним осмотром и различные виды дефектоскопии. Неразрушающий контроль основан на получении информации о контролируемых материалах с помощью электромагнитных и акустических полей, а также от проникающих в металл изделия различных веществ.

Для выявления внутренних сварных дефектов широко используют дефектоскопию рентгеновскими лучами, дефектоскопию гамма-излучением, ультразвуковую дефектоскопию, магнитные методы дефектоскопия (например, магнитопорошковая дефектоскопия), контроль шва на проницаемость (в том числе, метод капиллярной дефектоскопии), вакуумную дефектоскопию.

Особенности выбора метода неразрушающего контроля

Выбор оптимального метода неразрушающего контроля зависит от следующих факторов:

1. От физических свойств контролируемого металла

2. От толщины сварного соединения

3. От типа сварного соединения и его толщины

4. От состояния поверхности соединения

5. От особенностей изготовления сварной конструкции

6. От технико-экономических показателей метода контроля и других факторов.

Характерной особенностью большинства методов неразрушающего контроля является, то, что выявление дефектов происходит лишь косвенным путём, в результате анализа определённых физических свойств сварного соединения, которые не влияют на работоспособность изделия.

Например, при радиационной дефектоскопии дефекты типа «нарушения сплошности» определяют по интенсивности ионизирующего излучения, проходящего через шов. Результаты подобных методов контроля зачастую сложно расшифровать, поэтому в их проведении должен быть задействован квалифицированный персонал.

Поскольку среди существующих методов контроля нет универсального, который гарантировал бы выявление всех дефектов, то важно, в первую очередь, обнаружить недопустимые дефекты. У каждого из методов есть свои преимущества и недостатки. В большинстве случаев используют несколько методов. Такой подход позволяет обнаружить дефект с большой долей вероятности. Далее рассмотрим каждый из методов контроля в отдельности.

Визуально-измерительный контроль сварки внешним осмотром

С помощью внешнего осмотра можно выявить только наружные дефекты сварного шва. Осмотр можно производить как невооружённым глазом, так и при помощи увеличительного стекла с многократным увеличением. Размеры сварных швов проверяют с помощью шаблонов и мерительного инструмента.

Внешний контроль обычно применяют ко всем сварным швам, независимо от степени ответственности конструкции и от применения других способов контроля. Подробнее о данном методе контроля рассказывается на странице: «Контроль сварных швов внешним осмотром и измерением».

Ультразвуковая дефектоскопия сварных швов

Метод ультразвуковой дефектоскопии основан на свойстве ультразвуковых волн, проходить сквозь большую толщину металла, и отражаться от скоплений шлака, неметаллических включений и других дефектов сварного шва.

Ультразвуковые дефектоскопы работают по следующему принципу: пластинку из кварца или сегнетовой соли подвергают воздействию электрического поля высокой частоты. Под воздействием поля пластинка излучает ультразвуковые волны, которые направляются на сварное соединение.

На границе между однородным металлом и дефектом происходит отражение ультразвуковых колебаний, и отражённая волна воспринимается второй пластинкой. Под воздействием отражённой волны на этой пластинке образуется переменная разность потенциалов, величина которой зависит от интенсивности отражённой волны.

Далее электрические колебания, исходящие от пластинки, усиливаются и передаются в осциллограф. На экране осциллографа происходит одновременно изображение импульсов волны, направляемой на сварной шов, и волны, отражённой от дефекта в сварном шве. По расположению этих импульсов определяют расположение и характер сварного дефекта.

Ультразвуковой метод дефектоскопии позволяет выявить все известные дефекты сварных соединений. Более подробно о данном методе неразрушающего контроля рассказывается в статье: «Ультразвуковой контроль сварных швов. Ультразвуковая дефектоскопия».

Магнитная дефектоскопия сварных соединений

Суть метода магнитной дефектоскопии состоит в возбуждении неоднородного магнитного поля, проходящего через сварное соединение с образованием рассеянных магнитных потоков на участках, содержащих сварные дефекты.

Существует несколько методов магнитного контроля: магнитопорошковая дефектоскопия, магнитографический контроль и индукционный контроль. Магнитопорошковая дефектоскопия — самый простой из них, но и достоверность контроля у этого метода ниже, чем у других.

При магнитопорошковой дефектоскопии проверяемое соединение намагничивается, на его поверхность наносится магнитный порошок (железная окалина или мелкие железные опилки) или суспензия и через соединение пропускают магнитное поле. Магнитный порошок или суспензия, под действием магнитного поля, распределиться равномерно. Но в местах расположения дефектов будут наблюдаться скопления магнитного порошка (суспензии).

При магнитографическом контроле магнитное поле, пропускаемое через сварное соединение, записывают на магнитную плёнку. Для этого магнитную плёнку накладывают на соединение, во время прохождения по нему магнитного поля. Далее, с помощью магнитографических дефектоскопов с плёнки считываю записанную информацию, и преобразуют её в звук, или в изображение на мониторе дефектоскопа. Кроме этих методов, существует индукционный метод магнитной дефектоскопии.

Более подробную информацию об этих методах контроля можно узнать на странице: «Магнитные методы контроля сварных швов. Магнитная дефектоскопия сварки».

Радиографический контроль сварных соединений. Контроль рентгеновскими и гамма-лучами

Рентгеновский контроль

Рентгеновские лучи по-разному распространяются в различных материалах. Например, такие лучи будут по-разному проходить сквозь однородный металл, сквозь шлаковые включения или сквозь пустоту в металле. На этом свойстве рентгеновского излучения и основан метод рентгеновской дефектоскопии, схема которого показана на рисунке.

Для контроля сварного шва с одной его стороны устанавливают источник излучения, а с противоположной стороны — детектор. Рентгеновские лучи, проходя через шов от источника, облучают детектор (фотоплёнку или фотобумагу), на котором и отображается полная картина прохождения лучей сквозь металл. Наличие затемнённых мест на плёнке говорит о том, что интенсивность прохождения лучей в этих зонах было высоким, следовательно, в этих местах сварного соединения присутствуют дефекты. Более полную информацию о данном методе неразрушающего контроля смотрите на странице: «Радиографический метод контроля сварных соединений Ч.1 Контроль рентгеном».

Контроль гамма-излучением

Контроль гамма-лучами, также как и контроль рентгеном, основан на способности гамма-лучей по-разному проходить сквозь металл, неметаллические включения и пустоту в металле.

Схем гамма-контроля следующая: из ампулы, содержащей радиоактивные изотопы, направляется поток гамма-лучей на контролируемое соединение. С обратной стороны соединения находится кассета с фотоплёнкой или фотобумагой, на которой отображается полная картина прохождения лучей через металл. В местах выявленных дефектов на плёнке появятся затемнённые области. Для того чтобы упорядочить поток радиоактивного излучения, ампула помещена в свинцовый контейнер с маленьким отверстием, через который выходит поток гамма-лучей.

У радиационной дефектоскопии есть преимущества, по сравнению с рентгеновским просвечиванием. Например, гамма-лучи обладают большей проникающей способностью, что позволяет их использовать при контроле больших толщин металла, толщиной более 300мм. Кроме того, контроль гамма-излучением экономически более выгоден, т.к. имеет меньшую себестоимость. Но, у него также есть и свои недостатки. Например, радиация представляет большую опасность для здоровья человека. Более подробно о этом методе контроля сварки рассказано на странице: «Радиографический метод контроля сварных соединений Ч.2 Радиационный контроль гамма-излучением».

Видео: неразрушающие методы контроля

Источник

Неразрушающие методы контроля сварных швов и соединений

Прочность сварных конструкций зависит от качества швов, которое невозможно объективно оценить после визуального осмотра. Поэтому были разработаны другие методы неразрушающего контроля сварных соединений. При проведении не нарушается целостность элементов конструкции. Неразрушающим контролем сварного соединения обнаруживают внешние и скрытые изъяны, их размеры, расположение. Полученные данные позволяют с высокой точностью определять качество швов. На предприятиях неразрушающему контролю сварных соединений подвергают всю продукцию.

Основные дефекты

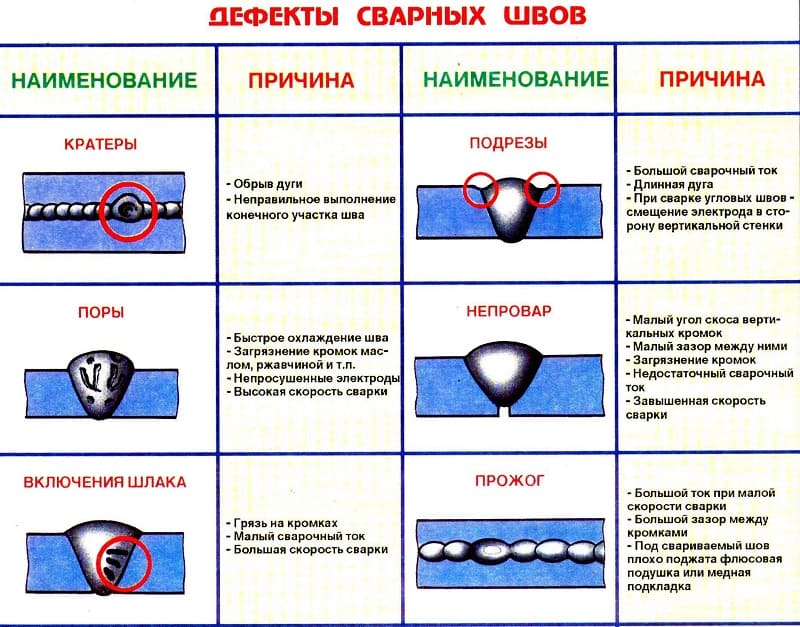

Наружные и внутренние дефекты образуются в основном из-за нарушения технологии. Методами неразрушающего контроля сварных швов выявляют:

- Подрезы, которые образуются, если завышен ток или держится длинная дуга.

- Непровары, возникающие при работе с заниженными сварочными токами, завышенной скоростью ведения электрода, недостаточным зазором между кромками заготовок.

- Прожоги образуются, если сварку выполняют завышенным током с малой скоростью.

- Появление пор внутри соединения. Они образуются из-за быстрого охлаждения, от влаги, попадающей в расплавленный металл с непросушенных электродов или плохо очищенных кромок.

- Кратеры появляются при обрыве дуги или неправильном завершении шва.

- Трещины снаружи и скрытые образуются при неравномерном остывании объема расплавленной зоны. Для предотвращения этого явления основной металл предварительно подогревают.

- Кусочки шлака остаются внутри, не успев всплыть при быстром охлаждении шва, если работа выполнялась с повышенной скоростью малым током.

Методы неразрушающего контроля сварных соединений

Способы проверки качества швов и требования, предъявляемые к ним, приведены в ГОСТ 3242-79. Методы объединены в группы по принципу действия. Выбор вида неразрушающего контроля сварных соединений зависит от возможностей и условий проведения.

Визуально-измерительный

Этим методом при внешнем осмотре, используя эталоны, шаблоны, лупу, линейку, выявляют наружные изъяны размером от 0,1 мм. Перед проверкой шов и рядом расположенные поверхности очищают от шлака, брызг металла. К достоинствам относится доступность и отсутствие сложного оборудования. На предприятиях сварщики после обучения самостоятельно проводят проверку соединений на наличие изъянов. Недостатком считают субъективность оценки качества. Работник может не заметить дефект из-за невнимательности, усталости или недомогания. Другие способы контроля применяют после проведения визуального осмотра и устранения выявленных изъянов.

Ультразвуковой

Метод основан на способности звуковых волн высокой частоты, посылаемых излучателем, отражаться от границы раздела сред с разной плотностью. Вернувшийся ультразвук улавливается датчиком дефектоскопа, после преобразования выводится на дисплей. По степени ослабления и углу отражения сигнала оператор определяет расположение, величину дефектов. Мобильный вариант ультразвукового дефектоскопа удобен для проверки качества сварных соединений при монтаже магистральных трубопроводов или больших конструкций.

Из достоинств отмечают простоту проверки и быстрое получение результатов. Однако для расшифровки отраженных сигналов требуется оператор с профессиональной подготовкой. Высокая цена аппаратуры не окупается на мелких предприятиях.

Капиллярный

Этим способом выявляют наружные и сквозные дефекты, которые не видны невооруженным глазом. Принцип действия основан на способности жидкостей (индикаторов) с высокой текучестью проникать в мельчайшие полости, которые наносят на соединение. Через 0,5 — 30 минут, когда индикатор заполнит дефекты, излишки удаляют. Для определения размеров изъянов поверхность обрабатывают реагентом (проявителем), который в местах контакта с индикатором меняет цвет.

На производстве диагностику проводят горячим минеральным маслом и раствором извести, на которой после высыхания проявляются контуры дефектов. Вместо них также применяют пару краска ― бензол. Для улучшения контрастности в качестве проявителя берут флуоресцирующий реагент. Метод недорогой, но не выявляет скрытые дефекты.

Магнитный

Суть метода состоит в наведении на диагностируемом участке магнитного поля. Если изъянов нет, силовые линии остаются ровными, если есть ― изгибаются в местах нарушения структуры металла. На практике магнитные неразрушающие методы контроля выполняют двумя способами:

- графическим с регистрацией искажений специальным прибором;

- с помощью железного порошка, который после высыпания на проверяемый участок начинает скапливаться в местах расположения изъянов.

Радиографический

Этим способом диагностируют швы на особо ответственных конструкциях. Суть заключается в просвечивании металла рентгеновскими лучами или гамма-излучением с фиксацией результата на фотопленке. По изображению на снимке определяют размеры пустот или посторонних включений. Диагностику проводят стационарными и компактными аппаратами для работы в полевых условиях.

К достоинствам радиографии относятся точность результатов, быстрое проведение диагностики. Основным минусом считается повышение уровня радиации рядом с работающим прибором. Поэтому необходимо обеспечение безопасности персонала. Высокая цена аппаратуры и расходных материалов также не радует.

Заключение

Некоторые методы неразрушающего контроля сварных соединений успешно применяют в домашних мастерских. Поскольку требования к самодельным конструкциям невысоки, их проверяют визуально-измерительным неразрушающим контролем сварных соединений. Для освоения технологии покупают специальный кейс с набором инструментов и инструкцией по применению. При проверке швов на герметичность предпочтение отдают капиллярному неразрушающему контролю сварных соединений. В качестве индикатора берут керосин, проявителя ― раствор мела.

Источник

Современные методы неразрушающего контроля сварных соединений

Во всех отраслях промышленности и народного хозяйства постоянно применяется электродуговая или газовая сварка металлов. Каждый сварной шов требует определённой проверки качества. Однако требования всегда разные. Нельзя сравнивать подход к контролю качества сварных стыков трубопровода и, например, металлоизоляцию рентгенографического кабинета. К дефектоскопии сварных швов предъявляются повышенные требования в следующих отраслях:

- трубопроводы воды, нефти и газа;

- производство высоковольтных опор;

- машиностроении, авиации, судостроении;

- мостостроении.

Какими способами определяют дефекты швов

Действующие отраслевые нормативные документы Российской Федерации (ГОСТ 3242-79) разделяет их на два вида:

- Разрушающие методы исследований, например, проведение механических испытаний, которые выполняют в лабораториях на разрывных машинах.

- НК или неразрушающие методы контроля. Применяются в лабораторных условиях и непосредственно на объектах. По совокупности технических и финансовых преимуществ, чаще всего применяются именно эти способы.

В этой публикации мы рассмотрим особенности НК сварных соединений, расскажем про классификацию контроля. Покажем порядок выбора способов на промышленных объектах.

Классификация дефектов сварных соединений

Брак, возникающий при сварке металлов, подробно описан в ГОСТ Р ИСО 6520-1-2012. Этим документом основывается общепринятая в России маркировка обозначения дефектов и даны официальные варианты перевода терминов на английский язык. Согласно данному ГОСТу составляются отчёты с общепринятыми наименованиями, которыми пользуются отечественные дефектоскописты, инженеры и сварщики. Дефекты сгруппированы по объединяющим параметрам, распределены по 6-ти группам:

- Трещины и микротрещины. На сварных швах встречаются:

- 1.1. продольные,

- 1.2. поперечные,

- 1.3. радиальные,

- 1.4. кратерные,

- 1.5. разветвленные,

- 1.6. разрозненные трещины.

- Полости, поры, усадки. Определены различия внутренних, внешних и сквозных пористостей сваренного металла. Обозначены признаки свищей и раковин различного происхождения, возникающих при работе.

- Твердые включения. Разделяются на:

- 3.1. шлаковые,

- 3.2. флюсовые,

- 3.3. оксидные,

- 3.4. инородные металлические вкрапления и скопления;

- 3.5. отдельно учитываются оксидные плёнки в металле шва, актуальные для алюминиевых сплавов.

- Несплавления и непровары.

- Отклонение формы и размера. Обширный раздел, который описывает подрезы, проплавы. Включает классификацию протеков, прожогов, смещений.

- Прочие дефекты сварных соединений.

Классификация основных методов неразрушающего контроля

Важно понимать, что не существует универсального способа выявлять и фиксировать дефекты сварных соединений. Промышленность предлагает комбинированные варианты контроля, использующие последние технологические разработки приборостроения и IT. Все нюансы в одной статье рассмотреть невозможно. Поэтому затронем только самые распространенные.

Визуально-измерительный контроль (ВИК)

Главный первичный способ неразрушающего контроля. Выполняется внешним осмотром с проведением измерений. В работе используются обычные измерительные приборы: рулетка, штангенциркуль, шаблон. Малозатратный вариант. Выявляют наружные дефекты:

- наличие шлака;

- брызги металла;

- ржавые и загрязненные участки;

- сквозные прожоги;

- подрезы;

- остатки флюса и др.

К этому разделу также относится визуально-оптический метод. Для проведения исследований используют увеличительные стекла или микроскопы. Это помогает обнаружить и отметить участки сварки с поверхностными дефектами.

Ультразвуковая диагностика или дефектоскопия (УЗД), либо ультразвуковой контроль (УЗК)

УЗД (УЗК) – это совокупность эхо-акустических методов неразрушающего контроля сварных соединений из любых материалов с помощью ультразвука. При использовании этого способа применяют УЗ преобразователь с дефектоскопом. Этими приборами определяют дефекты сварных швов. Они фиксируют разницу длины волн отраженного сигнала или импульса от разнородных по плотности составов или пустот.

Ультразвуковая дефектоскопия не уступает возможностям рентгеновской диагностики, проводимой гамма-излучением, но при этом проще в работе, не наносит вред окружающим зону контроля людям. Это сочетание вывело УЗД в лидеры методов проверок.

Магнитная дефектоскопия

Среди вариантов неразрушающего контроля сварных соединений отдельно стоит МПД – магнитопорошковый способ дефектоскопии сварных швов, как доступный и популярный метод.

В основе лежит физическое свойство искривления или преломления электромагнитного потока, проходящего через разнородные по составу среды. Визуализация дефектов на детали осуществляется с помощью цветного ферромагнитного порошка — сухого или суспензионно нанесенного. Намагниченный порошок равномерно распределяется по поверхности шва. Затем через него пропускают электромагнитное поле. Порошок выстраивается по направлению движения электромагнитных волн, повторяя их путь своим узором. Волны огибают отдельные по плотности места, а рисунок порошка демонстрирует места с изъянами.

МПД идентифицирует дефекты на поверхности и глубине в 2-3 мм. Они включают в себя:

- неметаллические вкрапления флюса, шлака;

- посторонние вплавления чужеродных металлов;

- непровары, несплавления;

- внутренние флокены;

- каверны с коррозионными язвами;

- пустоты и полости;

- волосовины;

- микротрещины.

Благодаря чёткой картинке магнитного поля все дефекты легко визуализируются и фиксируются фотографией, что позволяет сформировать отчёт с рекомендациями. При этом выявляются даже микроскопические трещины.

Выбирая этот способ, учитывайте, что МПД применяют только для проверок соединений ферромагнитных металлов (сталь, железо). Он не может применяться для исследований на немагнитных поверхностях, таких как алюминий, медные сплавы или хромоникелевые и хромомарганцевоникелевые сплавы нержавеющих сталей.

Капиллярный контроль (цветная дефектоскопия)

Основан на проникающей способности текучих жидкостей просачиваться через капилляры в твердых телах. Жидкости, которые применяют для проверки, принято называть пенетрантами — из-за способности протекать через микротрещины.

Раньше использовали поверхностный способ: смачивали керосином, а затем фиксировали протечки на обратной стороне проверяемой поверхности через капилляры по всей длине соединения. Теперь промышленность выпускает тестовые смеси с люминофорными подсветками, которые облегчают выявление дефектов. Они сокращают время на проверку герметичности, позволяют задокументировать наблюдения и составить план исправления дефектов.

Радиографический контроль сварных швов (РК)

Другое название — просвечивание рентгеновскими лучами. Это точный способ неразрушающего контроля. Дефектоскопист использует сложное радиографическое оборудование, чтобы изучить строение металла внутри шва и обнаружить скрытые полости, непровары или вкрапления. Исследования основаны на просвечивании соединения рентгеновскими лучами или гамма-лучами. Применяют, когда техническая документация и регламент не допускают даже малого процента брака. Минус этого способа — необходимость соблюдать дополнительную технику безопасности из-за наличия радиационного излучения.

Другие способы неразрушающего контроля

НК-методы контроля сварных соединений не ограничиваются описанными выше вариантами. Промышленные предприятия часто используют более сложные методики, создавая для этого отдельные цеховые лаборатории, для которых заказывают специальное диагностирующее оборудование. Особенно это касается крупных промышленных производств с автономными участками эксплуатации. Среди принятых в ГОСТах НК-методов обычно дополнительно используются:

- вихретоковый, при котором анализируется взаимодействие электромагнитных полей;

- тепловой, основанный на принципе преобразования инфракрасного излучения в видимый спектр;

- с использованием специальных приборов — микротвердометров;

- методы экспресс-контроля, например, TOFD (дифракционно-временной метод).

Как это работает на практике

На предприятиях обычно нерентабельно использовать сложные виды испытаний для проверки сварки металлов простых конструкций. Хватает первичных неразрушающих методов контроля: визуально-измерительного и капиллярного. Они проводятся бригадиром или мастером участка, а когда работу выполняет опытный сварщик, то полагаются на его знания с мастерством. Эти варианты не требуют покупки или аренды дефектоскопа и серьёзных знаний материалов у персонала.

К прочности сварных соединений предъявляются повышенные требования в тех случаях, когда это записано в техдокументации к объекту, где указано, что требуется проверка качества швов с экспертным заключением дефектоскописта. Без этого невозможно подписать акт приёмки-сдачи детали, узла или конструкции. Для заказа выполнения такой работы руководители объекта обращаются в сертифицированные лаборатории. В зависимости от требований, типа объекта, марок и толщины свариваемых сталей выбирается подходящий метод исследования. Стороны составляют план работ и подписывают договор.

Выводы

Современные неразрушающие методы контроля сварных соединений используют только обученные специалисты-дефектоскописты, допущенные к работе с диагностическим оборудованием. Руководство предприятий понимает, что экономить на проверках качества не получится. Масштабы случающихся катастроф превышают расходы на дефектоскопию, оснащение и подготовку персонала. Поэтому работа обученного персонала, осмысленное выполнение им требований нормативов, ГОСТов, СНиП, внутренних регламентирующих правил — основа инновационной промышленности XXI века. Советуем всем придерживаться этих правил и не надеяться на слепую удачу.

Источник