- Способы натяжения цепей.

- Натяжение и смазывание цепи. КПД цепных передач

- Натяжение приводной цепи. Как проверить и отрегулировать?

- Несколько важных моментов

- Проверка натяжения с демонтажем цепи

- Как проверить натяжение цепи с использованием шаблона?

- Как отрегулировать натяжение цепи?

- Натяжение и смазывание цепи. КПД цепных передач

- Детали машин

- Расчет и конструирование цепных передач

- Критерии работоспособности и расчет цепной передачи

- Проектировочный расчет цепи

- Условное обозначние приводных цепей

Способы натяжения цепей.

1. Перемещение опор ведущей звездочки (наиболее распространено) с помощью винтового натяжного устройства (рис. 3)

2. Удаление двух звеньев (обязательно четное число т.к. цепь имеет замок) применяется при сильном вытягивании нерегулируемой цепи

3. Натяжная дополнительная подпружиненная звездочка (рис. 4)

4. Дополнительная плавающая звездочка (применяется очень редко)

Рис. 3 Винтовое натяжное устройство Рис. 4 Натяжение подпружиненной звездочкой

Cмазка цепных передач

Наиболее распространенная – периодическая смазка, применяется в основном для тихоходных передач при скоростях до 2 м/с, для смазки используются: литол, консталин (цилиндровое масло, загущенное натриевыми мылами жирных кислот касторового масла). Смазка осуществляется погружением демонтированной цепи в нагретое масло для лучшего проникновения смазки внутрь шарниров. Картерная смазка применяется реже, только для скоростных передач (масло – индустриальное 20, 30, 50). Капельная смазка — при скорости до 6 м/с, в масляной ванне — при скорости до 8 м/с, циркуляционная смазка — при скорости свыше 8м/с.

Источник

Натяжение и смазывание цепи. КПД цепных передач

Причины выхода из строя цепных передач.

Цепные передачи выходят из строя по следующим причинам: износ шарниров, приводящий к удлинению цепи, увеличению шага цепи и, как следствие, к нарушению ее зацепления с зубьями звездочек; усталостное разрушение пластин по проушинам, характерное для закрытых быстроходных передач, работающих при хорошем смазывании, когда износ шарниров не является определяющим; проворачивание валиков и втулок в пластинах в местах запрессовки, связанное с низким качеством изготовления; усталостное выкрашивание и разрушение роликов; износ зубьев звездочек. Ресурс цепных передач в стационарных машинах должен составлять 10. 15 тыс. ч, он чаще всего ограничивается долговечностью цепи.

Натяжение цепи. По мере изнашивания шарниров цепь вытягивается. Что вызывает захлестывание звездочки цепью. Регулирование натяжения цепи осуществляют устройствами, аналогичными применяемым для натяжения ремня, т. е. перемещением вала одной из звездочек, нажимными роликами или оттяжными звездочками.

Натяжные устройства должны компенсировать удлинение цепи в пределах двух звеньев, при большей вытяжке – два звена цепи удаляют. Увеличение шага цепи вследствие износа в шарнирах не компенсируется ее натяжением. По мере изнашивания цепи шарниры располагаются все ближе к вершинам зубьев и возникает опасность соскакивания цепи со звездочек.

Смазывание цепи оказывает решающее воздействие на ее долговечность. При скорости цепи

В тихоходных малонагруженных передачах применяют периодическое смазывание ручной масленкой через 6…8 часов работы.

КПД передачи зависит от потерь на трение в шарнирах цепи, в контакте цепи с зубьями звездочек, в опорах валов, а также на перемешивание масла при смазывании погружением. Обычно среднее значение КПД

Источник

Натяжение приводной цепи. Как проверить и отрегулировать?

Приводные цепи эксплуатируются в условиях повышенной нагрузки. Они постоянно соприкасаются со звездочками, на них может воздействовать влага, высокая или пониженная температура. Эти факторы приводят к ухудшению технических характеристик не только непосредственно цепи, но и всего оборудования. Чтобы конвейеры, тяговые механизмы не выходили преждевременно из строя, необходимо контролировать натяжение приводной цепи. Специально для этого разработано несколько способов, о которых далее и пойдет речь.

Несколько важных моментов

Здесь сразу необходимо отметить, что одинаково плохи ситуации и когда цепь излишне натянута, и когда она свободно провисает, если это не предусмотрено конструктивными особенностями техники. В первом случае возможны разрывы звеньев, во втором — ухудшение эксплуатационных качеств оборудования. Звездочки прокручиваются вхолостую, механическое усилие не передается от ведущего звена к ведомому.

Провисать цепь может по нескольким причинам:

- ее длина превышает необходимую. Данную проблему в большинстве случаев можно решить. Как отрегулировать натяжение цепи, расскажем ниже;

- за время эксплуатации звенья износились, ослабли связи между пластинами. В данном случае регулировка натяжения не поможет. Чаще всего цепь подлежит замене. Ее нельзя эксплуатировать в соответствии с требованиями техники безопасности. В частности, это делается обязательно, если цепь раз за разом соскальзывает с зубьев звездочки.

Далее расскажем, как проверить натяжение, какие способы для этого можно применить. Цепь либо снимают со звездочек, либо задействуют специальные шаблоны.

Проверка натяжения с демонтажем цепи

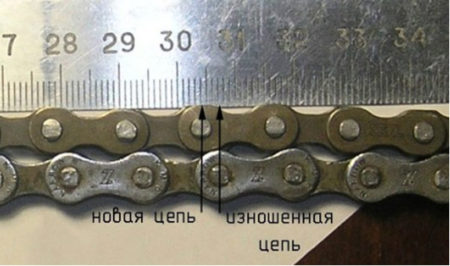

Если цепь имеет относительно небольшие размеры, ее можно снять при условии, что это предусмотрено конструкцией оборудования. Дальнейшие действия предельно просты. При помощи линейки или штангенциркуля измеряют двенадцать соседних звеньев.

Полученное значение сравнивают с аналогичным для нового изделия. Далее остается проверить, какие допуски возможны для конкретного типа техники. Если разница между реальным и нормативным значением превышает его, цепь придется менять.

Способ проверки и регулировки натяжения цепи имеет как преимущества, так и недостатки. Плюс в том, что значение получается достаточно точным. Минус — необходимость тщательно очищать поверхности, удалять масла, иные отложения. Да и качество проверки часто зависит от опыта и квалификации замерщика.

Как проверить натяжение цепи с использованием шаблона?

Производители обычно поставляют специальные шаблоны для проверки схемы натяжения цепи. Принцип проверки следующий. Шаблон имеет две стороны: проходную и непроходную. К цепи прикладывают сначала одной стороной, затем второй. Если непроходная полностью совмещается с измеряемым отрезком, цепь подлежит замене. Она изношена сверх допустимого лимита.

Предел установлен на уровне уже 1%. Если с учетом стандартного натяжения длина 5 звеньев (без диаметра ролика пятого) превышает исходную на 0,75–1%, далее эксплуатировать цепь нельзя. Если измерения вызывают сомнения в точности, можно повторить их уже на 12 звеньях с использованием того же шаблона.

Важно отметить, что замене подлежит вся система натяжения цепи, включая соединительные, переходные звенья. Чаще всего это относится и к звездочкам. Совместить новую цепь со старым приводным механизмом сложно, а порой и невозможно. Бывают провороты, соскакивания, иные проблемы.

Как отрегулировать натяжение цепи?

Результаты всех измерений показали, что звенья не изменили свою конструкцию, связи между ними не ослабли. Остается сделать вывод, что неправильно подобрана длина цепи. Исправить ситуацию можно несколькими способами:

- разборную цепь снимают и убирают несколько лишних звеньев, используя соединительные, переходные замки. Далее изделие возвращают на место и проверяют работоспособность системы. Если нагрузка на привод не превышает допустимую, отсутствуют провисания, все сделано правильно;

- неразборную цепь, если ее длина существенно превышает допустимые пределы, меняют;

- при незначительном провисании цепи устанавливают звездочки-натяжители. Они должны находиться на стороне ведомого узла. Количество, диаметр таких звездочек рассчитывает проектировщик с учетом параметров конкретного оборудования.

Еще раз повторим, что регулировка натяжения цепи целесообразна только при условии, что она исправна, длина звеньев не превышает исходную больше чем на 1%.

Источник

Натяжение и смазывание цепи. КПД цепных передач

Натяжение цепи.По мере изнашивания шарниров цепь вытягивается, стрела провисания f ведомой ветви увеличивается (см. рис. 26.8), что вызывает захлестывание звездочки цепью. Для передач с углом Θ е При Θ > 60′ на ведомую ветвь в местах наибольшего провисания цепи устанавливают оттяжную звездочку.

Диаметр оттяжной звездочки выполняют больше диаметра меньшей звездочки передачи, она должна входить в зацепление не менее чем с тремя звеньями цепи.

4. Поскольку цепь в поперечном сечении не обладает гибкостью,! 8 валы цепной передачи должны быть параллельными, а звездочки установлены в одной плоскости.

5. Применение трех- и четырехрядных цепей нежелательно, так как они дороги и требуют повышенной точности изготовления звездочек и монтажа передачи.

1. Каковы достоинства и недостатки цепных передач по сравнению с ременными? Где применяют цепные передачи?

2. Какова конструкция роликовой и втулочной цепей?

3. В каких случаях применяют многорядные роликовые цепи?

4. Почему при высоких скоростях рекомендуется применять цепи с малым шагом?

5. Чем вызвана неравномерность движения приводных цепей и почему она возрастает с увеличением шага?

6. Чем обусловлены ограничения минимального числа зубьев малой звездочки и максимального числа зубьев большой звездочки?

7. Почему при определении длины цепи рекомендуется принимать четное число звеньев цепи?

8. Что является основным критерием работоспособности цепных передач? Как проводится проверка цепи по этому критерию?

9. Что такое коэффициент эксплуатации, от чего он зависит?

10.Чем вызвана необходимость в применении натяжных устройств в цепных передачах? Каковы способы натяжения цепи?

11.Какие способы смазывания применяют в цепных передачах?

ЧАСТЬ ЧЕТВЕРТАЯ ВАЛЫ, ОСИ, ПОДШИПНИКИ, МУФТЫ

Глава 27 Валы и оси

Общие сведения

Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах и осях.

Валпредназначен для передачи вращающего момента вдоль своей оси, а также для поддержания расположенных на нем деталей и восприятия действующих на эти детали сил. При работе вал испытывает изгиб и кручение, а в некоторых случаях дополнительно растяжение или сжатие (рис. 27.2).

Осьтолько поддерживает установленные на ней детали и воспринимает действующие на эти детали силы (рис. 27.1). В отличие от вала ось не передает вращающего момента и, следовательно, не испытывает кручения. Оси могут быть неподвижными (см. рис. 27.9) или могут вращаться вместе с насаженными на них деталями (рис. 27.1).

По форме геометрической оси валы делят на прямые (рис. 27.2)и непрямые — коленчатые и эксцентриковые. Непрямые валы относят к специальным деталям и в учебнике не рассматриваются.

Оси, как правило, изготовляют прямыми (см. рис. 27.1). По конструкции прямые валы и оси мало отличаются друг от друга.

Прямые валы и оси могут быть гладкими (см. рис. 27.9) или ступенчатыми (см. рис. 27.2). Ступенчатая форма способствует равной напряженности отдельных участков, упрощает установку деталей на валу.

Рис. 27.1. Ось тележки

Рис. 27.2. Прямой ступенчатый вал:

1 — шип; 2—шейка; 3 — подшипник; 4—кольца с поперечным пазом для размещения тяг съемника для подшипников (см. рис. 29.26)

По форме поперечного сечения валы и оси бывают сплошные и полые (с осевым отверстием). Полые валы применяют для уменьшения массы или для размещения внутри них других деталей или смазочных материалов.

По внешнему очертанию поперечного сечения валы разделяют на шлицевые и шпоночные, имеющие на некоторой длине шлицевой профиль или профиль со шпоночным пазом.

Источник

Детали машин

Расчет и конструирование цепных передач

Критерии работоспособности и расчет цепной передачи

Основным критерием работоспособности цепных передач является долговечность цепи, определяемая изнашиванием шарниров.

За основной принят расчет цепных передач, обеспечивающий износостойкость шарниров цепи. При этом цепи обладают достаточной прочностью. Долговечность (ресурс) приводных цепей по изнашиванию в стационарных машинах составляет 10…15 тыс. часов работы.

Проектировочный расчет цепи

Проектировочный расчет цепной передачи заключается в подборе цепи из стандартного ряда по справочным таблицам. При этом учитываются передаваемая нагрузка и скоростные характеристики передачи.

Таким образом, определяется требуемый шаг t цепи, а также число рядов m и допускаемое среднее давление [pц] в шарнире цепи.

Условное обозначние приводных цепей

Для работы со справочными таблицами необходимо знать условное обозначение цепей. Так, для роликовых цепей приняты следующие обозначения:

- первая цифра – число рядов цепи (цифра 1 для обозначения однорядной цепи не ставится);

- буквы «ПР» – означают «приводная роликовая цепь»;

- вторая цифра (число) – шаг цепи, мм;

- третья цифра (число) – разрушающая нагрузка, Н;

- четвертая цифра – исполнение цепи по ширине.

Пример обозначения роликовой цепи:

ПР-12,7-1820-1 : приводная роликовая цепь, однорядная, шаг 12,7 мм, разрушающая нагрузка 18200 Н, первое исполнение по ширине.

При проектировочном расчете предварительно определяют шаг цепи:

где:

Кэ – коэффициент эксплуатации, Кэ = Кд×Кс×К0×Крег×Кр ; Кд – коэффициент динамичности; Кс – коэффициент способа смазывания передачи; К0 – коэффициент наклона передачи к горизонту; Крег – коэффициент способа регулирования; Кр – коэффициент режима нагрузки;

Т1 – вращающий момент на ведущей звездочке;

m – число рядов цепи;

z1 = 29 – 2u – минимальное число зубьев ведущей звездочки роликовой цепи;

[pц] – допускаемое среднее давление в шарнире (определяется по таблицам с учетом угловой скорости цепи и ее шага, см. Таблицу 1);

Источник