- Способы натяжения арматуры механический электротермический

- Натяжение арматуры

- Способы натяжения арматуры: механический, электротермический, электротермомеханический. Характеристика видов напрягаемой арматуры. Особенности процесса механического натяжения арматуры. Классификация стальной арматуры по профилю и химическому составу.

- Подобные документы

Способы натяжения арматуры механический электротермический

4. Способы натяжения арматуры

4.1. Механическое натяжение арматуры.

4.2. Электротермическое натяжение арматуры.

4.3. Электротермомеханическое натяжение арматуры.

4.4. Схемы непрерывного натяжения арматуры.

4.5. Контроль натяжения арматуры.

4.6. Контроль напряжения арматуры по усилию в натяжном механизме.

4.7. Контроль натяжения по удлинению арматуры.

4.8. Контроль натяжения по прогибу арматуры.

4.9. Контроль натяжения арматуры частотным методом.

4.1. Механическое натяжение арматуры.

Механическое натяжение арматуры применяется для конструкций всех категорий по трещиностойкости, так как возможен контроль усилия в процессе натяжения.

Рекомендуется осуществлять гидравлическими домкратами или грузовыми устройствами с системой блоков и рычагов.

Натяжение арматуры на упоры формы и стендов может быть одиночным (каждый арматурный элемент натягивается отдельно) и групповым (одновременно натягиваются несколько элементов или вся напрягаемая арматура). Выбор того или иного вида натяжения зависит от:

— расположения арматурных элементов;

— числа арматурных элементов;

— общего усилия их натяжения;

— наличия оборудования необходимой мощности.

Натяжение арматуры рекомендуется проводить в 2 этапа.

1) На 1-ом этапе арматуру натягивают с усилием, равным 40 – 50 % заданного.

Далее проверяют правильность расположения напрягаемой арматуры.

Затем устанавливают закладные детали, сварные арматурные каркасы, и закрывают борта формы.

2) На 2-ом этапе арматуру натягивают до заданного проектного усилия с перетяжкой на 10 %, при которой арматуру выдерживают в течение 3 – 5 мин.

После этого натяжение снижают до проектного.

Контролируемое напряжение ssp должно соответствовать проектному.

Контроль усилия натяжения должен выполняться по показаниям оттарированных манометров гидравлических домкратов и одновременно по удлинению арматуры.

Результаты измерений по этим двум показателям не должны отличаться более чем на 10 %. В противном случае, следует приостановить натяжение арматуры и выявить причину расхождения показателей.

В том случае, когда ssp £ Rsn удлинение арматуры рекомендуется определять по формуле 7:

где Rsn – нормативное сопротивление растяжению арматуры, МПа;

ssp – контролируемое напряжение арматуры, МПа;

– контролируемое удлинение, см;

Р – усилие натяжения, кН или кгс;

Аsp – площадь арматурного элемента, см 2 ;

Еs – модуль упругости напрягаемой стали, МПа;

Lз – длина заготовки (по внутренним граням анкеров), см;

Если ssp > 0,7×Rsn, то необходимо учитывать потери от релаксации напряжений арматуры, тогда:

При выборе гидравлического домкрата его тяговое усилие рекомендуется принимать по формуле 9:

где – число одновременно натягиваемых стержней, шт;

– площадь одного стержня, см 2 ;

ssp – контролируемое натяжение арматуры, МПа;

h — средний КПД домкрата (0,95 – 0,97).

Необходимый ход поршня гидравлического домкрата рекомендуется определять по формуле 10:

где L3 – длина натягиваемой арматуры.

4.2. Электротермическое натяжение арматуры.

Рекомендуется при изготовлении массовых ПН плит перекрытия и покрытия, дорожных плит и других изделий длиной до 12 м.

Допускается — при изготовлении ПН балок, ферм, опор ЛЭП и других изделий длиной до 24 м.

Сущность электротермического способа натяжения арматуры:

— стержни нагревают электрическим током до требуемого удлинения и фиксируют в таком состоянии в жестких упорах форм или поддонов, которые препятствуют укорочению арматуры при стыковании.

Удлинение стержней должно обеспечивать свободную укладку их в нагретом состоянии в упоры формы.

При натяжении стержневой арматуры величину максимального напряжения следует принимать не более нормативного сопротивления стали:

где Rsn – соответствует в данном случае s0,2 (условный предел текучести);

ssp – контролируемое проектное предварительное напряжение;

Р – допустимые предельные отклонения напряжений.

При натяжении Вр1500:

Значение Р принимается по таблице в зависимости от длины стержня.

Предварительное напряжение ssp при электротермическом способе натяжения должно соответствовать заданному удлинению арматуры , которое определяется по формуле 13:

где Еs – модуль упругости напрягаемой стали, МПа;

– расстояние между наружными гранями упоров формы, стенда или поддона;

Р – допустимое предельное отклонение предварительного напряжения от заданного;

К – коэффициент, учитывающий упругопластические свойства стали.

Полное удлинение арматуры учитывает:

— Dсм – величина, учитывающая деформацию шайб под высаженными головками, смятие высаженных головок или приваренных коротышей,

где m= 0,02 мм 3 /кг – для анкеров типа «обжатая обойма»;

m= 0,03 мм 3 /кг – для анкеров типа «высаженная головка».

— Dф – продольная деформация формы, поддона, стенда при натяжении арматуры, Dф = 1 – 4 мм.

— Ct – дополнительное удлинение, обеспечивающее свободную укладку арматурного стержня в упоры с учетом остывания при переносе, Ct = (0,5 мм – 1 мм) на 1 м длины стержня.

Таким образом, полное удлинение арматуры равняется:

Полное удлинение должно быть:

Dп £ Dt (удлинение при нагреве до заданной температуры).

где tp – температура нагрева;

to – температура окружающего воздуха;

k – длина нагреваемого участка арматуры или расстояние между токопроводящими контактами;

a — коэффициент линейного расширения стали.

Длина заготовки напрягаемого стержня:

где a = 2,5d – отрезок арматуры для создания анкерной головки.

Для нагрева стержней арматуры переменным током рассчитывают силу тока, напряжение и требуемую мощность:

где Qполн — полное количество теплоты, расходуемой на нагрев 1 м длины стержня до расчетной температуры, Дж;

К — коэффициент, учитывающий схему включения стержней в цепь питания;

К = 1 – при последовательном подключении,

К = числу стержней – при параллельном включении.

R — активное сопротивление 1 м длины стержня при расчете нагрева, Ом×10 -4 ;

t — время нагрева, мин.

Рекомендуемая продолжительность нагрева стержневой арматуры = 0,5 до 10 мин в зависимости от диаметра.

где Z – полное сопротивление на 1 м длины стержня, Ом×10 -4 ;

k – длина нагреваемого участка одного стержня, м.

Требуемая мощность трансформатора (кВа):

Таким образом, технологические расчеты электротермического способа натяжения арматуры сводятся:

1) расчет длины отрезаемого стержня;

2) определение температуры нагрева;

3) расчет I, U, W и выбор типа нагреваемой установки

4.3. Электротермомеханический способ натяжения арматуры.

Натяжение осуществляется одновременным действием механического и электротермического способов. Заданное предварительное напряжение в арматуре складывается из двух величин:

где sм – напряжение, создаваемое механическими устройствами;

st – напряжение, возникающее при остывании нагретой электрическим током арматуры.

где Р – усилие, приложенное к натягиваемой арматуре механическими устройствами;

f – площадь поперечного сечения одного арматурного элемента;

n – число одновременно натягиваемых арматурных элементов;

h — КПД установки для механического натяжения = 0,8 – 0,95.

где t – температура нагрева арматуры;

to – начальная температура;

a — коэффициент линейного расширения арматуры;

Е — нормальный модуль упругости.

Длина нагреваемого участка состоит из участков 1 – не изменяющегося в процессе плавки, и 2 – изменяющегося при перемещении каретки:

Продолжительность нагрева арматуры зависит от линейной скорости движения арматуры при навивке:

где t = 10 – 30 с. в зависимости от класса и марки арматурной стали.

Параметры электрического тока рассчитываются следующим образом:

где М – масса 1 п.м. арматуры;

с – удельная теплоемкость стали;

t — время нагрева;

Rср – среднее сопротивление 1 м.

Мощность установки для нагрева:

где n – число нагреваемых проволок.

4.4. Схемы непрерывного натяжения арматуры.

1) Продольное перемещение по отношению к поддону основной траверсы машины и поперечным перемещением навивочной машины.

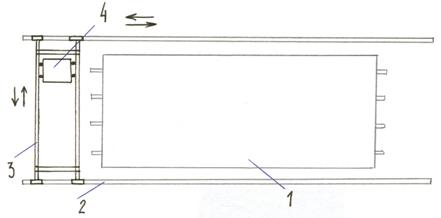

Рис. 22. Схема с продольным перемещением по отношению к поддону основной траверсы машины и поперечным перемещением навивочной машины:

1 – поддон (неподвижный); 2 – направляющие; 3 – траверса; 4 – навивочная машина

Такая схема наиболее удобна в стендовом производстве, так как при этом не ограничивается длина стендов (т. е. изделий).

2) Схема с поперечным движением траверсы.

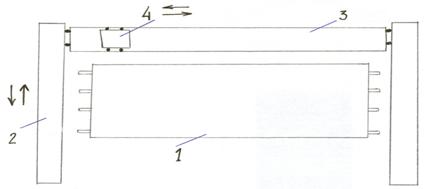

Рис. 23. Схема с поперечным движением траверсы:

1 – поддон (неподвижный); 2 – направляющие; 3 – траверса; 4 – навивочная машина

Применяется в агрегатно-поточном и конвейерном производствах.

Навивочная машина совершает возвратно-поступательные движения.

3) Схема с неподвижной траверсой и поперечным перемещением поддона.

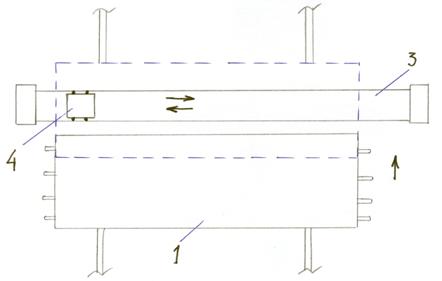

Рис. 24. Схема с неподвижной траверсой и поперечным перемещением поддона:

1 – поддон (подвижный); 2 – направляющие; 3 – траверса; 4 – навивочная машина

Применяется в конвейерном производстве.

4.5. Контроль натяжения арматуры.

Надежность и долговечность ПН ЖБК зависит от соблюдения заданного усилия натяжения арматуры.

Недостаточное усилие натяжения снижает трещиностойкость и жесткость.

Чрезмерное усилие натяжения приводит к появлению продольных трещин.

Отклонения, допущенные в процессе производства ПН ЖБК, могут быть обнаружены только при испытании готовых изделий, поэтому в процессе производства необходимо контролировать следующие параметры:

— равномерность натяжения арматуры;

— степень натяжения арматуры;

— надежность анкеровки арматуры в бетоне.

Существует 2 варианта контроля усилия натяжения:

1) усилие измеряется в процессе самого натяжения и результаты немедленно используются для регулирования процесса натяжения;

2) усилие измеряется после завершения процесса натяжения и фиксации полученного удлинения, и результаты не могут быть использованы для немедленного регулирования.

Натяжение арматуры можно контролировать по усилию в натяжном механизме, деформации напрягаемого элемента (прогибу или удлинению), частоте колебаний в натянутой арматуре.

4.6. Контроль напряжения арматуры по усилию в натяжном механизме.

Общее усилие натяжения рассчитывают, исходя из числа одновременно натягиваемых проволок или стержней, площади их сечения и заданного натяжения арматуры:

Усилие можно измерять механическими динамометрами, а также при помощи натяжного домкрата и манометра.

При использовании гидродомкрата и манометра усилие натяжения оценивают по полному давлению масла на поршень гидродомкрата:

где р – давление масла в гидродомкрате;

Fп – активная площадь поршня.

4.7. Контроль натяжения по удлинению арматуры.

Этот способ основан на зависимости между напряжением и удлинением:

Удлинение измеряют двумя способами:

— по перемещению зажима (или) анкера в процессе натяжения;

— с помощью прибора, установленного на одном из напрягаемых стержней.

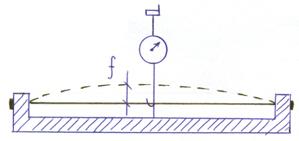

4.8. Контроль натяжения по прогибу арматуры.

В основе данного метода контроля усилия натяжения лежит зависимость:

где f – величина прогиба;

Q – поперечная сила;

– длина арматурного элемента.

Величину прогиба и поперечную силу измеряют при помощи накладных динамометров:

— ПРД (без собственной базы) – пружинный динамометр, измеряет напряжение по всей длине арматурного элемента.

Рис. 25. Пружинный динамометр ПРД

— ПРД – У (база прибора 600 мм) – измеряет напряжение на участке длины, принцип действия прибора аналогичен прибору ПРД.

4.9. Контроль натяжения арматуры частотным методом.

Основан на зависимости между натяжением арматуры и частотой свободных поперечных колебаний арматурного элемента:

где f – частота колебаний;

r — плотность материала колеблющегося элемента;

g – ускорение свободного падения.

Для контроля усилия натяжения используются частотомеры: ИПН – 6; ЭСИН – 1Д.

1) Прибор устанавливают на расстоянии 5 мм от арматурного элемента.

Рис. 26. Схема установки арматурного элемента и частотомера

1) Ударяют по арматуре и в течение 10 с. после удара снимают показания счетчика в импульсах и в Герцах (Гц).

2) С помощью графика определяют усилие натяжения.

Источник

Натяжение арматуры

Способы натяжения арматуры: механический, электротермический, электротермомеханический. Характеристика видов напрягаемой арматуры. Особенности процесса механического натяжения арматуры. Классификация стальной арматуры по профилю и химическому составу.

| Рубрика | Строительство и архитектура |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 09.04.2012 |

натяжение арматура механический

Бетон, как и другие каменные материалы, слабо сопротивляется изгибу и растяжению, однако в сочетании с арматурой его механические свойства значительно улучшаются. Улучшению механических свойств бетона способствует хорошее сцепление его с арматурой, обеспечивающее рациональное распределение нагрузки между этими материалами. Важным для совместной работы является и то, что температурное расширение стали и бетона сводит к минимуму внутреннее напряжения в зоне контакта при изменении температуры, и кроме того, бетон надежно защищает арматуру от коррозии. Поэтому конструкцию армируют. Для повышения сцепления применяют арматуру периодического профиля, а также сварные сетки и каркасы.

Однако, во избежание появления значительных растягивающих усилий в зоне растяжения конструкции необходимо размещать большое количество арматуры, в связи с чем увеличивается площадь сечения и вес конструкции. Поэтому, в производстве применяют предварительное напряжение арматуры. Существуют несколько способов натяжения арматуры:

· Химический (при применении расширяющегося цемента).

1. Теоретическая часть

1.1 Классификация арматурных сталей

Для армирования бетона используют в основном стальную арматуру из углеродистых и низколегированных сталей.

Стальную арматуру классифицируют:

· По основной технологии: горячекатанная, термически упрочненная и холоднотянутаю;

· По условиям применения в конструкциях: ненапрягаемая и напрягаемая;

· По профилю: гладкая и периодического профиля;

· По химическому составу: на марки, определяемые содержанием основных химических элементов;

· По свойствам: мягкие и твердые;

· По условиям поставки: прутковая и бухтовая арматурная сталь. Прутковую сталь доставляют в виде стержней длиной 6-12 м (по особому заказу даже до 18 и 25 м) диаметром более 10 мм и пачках массой по 5 т. В бухтах доставляют арматурную сталь диаметром менее 10 мм и длиной до 200 м.

Наша промышленность выпускает арматурные стали с различными физико-механическими свойствами (таблица 1). Арматурные стали хорошо ведут себя в эксплуатации, например при многократно изменяющихся нагрузках, изменениях температуры и т.п.

Таблица 1. Основные виды арматурных сталей

арматурная проволока гладкая

арматурная проволока гладкая

При проектировании железобетонных конструкций арматуру необходимо выбирать в зависимости от ее назначения, марки и вида бетона, свариваемости сталей, условий эксплуатации и характера нагружний, а также от специальных требований.

1.2 Напрягаемая арматура и ее элементы

1.2.1 Напрягаемая арматура

С целью повышения трещиностойкости и несущей способности железобетонных конструкций, а также более полного использования механических свойств арматурной стали и сокращения ее расхода используют предварительное напряжение арматуры. Использование предварительного напряжения арматуры при изготовлении конструкций позволяет железобетону сопротивляться значительным растягивающим напряжениям.

В качестве арматуры используют сталь с высокой прочностью на растяжение, которая натягивается механическим устройством и заливается бетонной смесью. После схватывания сила предварительного натяжения освобожденной стальной проволоки или троса передается окружающему бетону, так что он оказывается сжатым. Такое создание напряжений сжатия позволяет частично или полностью устранить растягивающие напряжения от нагрузки.

Предварительное напряжение может производиться не только до, но и после схватывания бетонной смеси. Чаще этот метод применяется при строительстве мостов с большими пролетами, где один пролет изготавливается в несколько этапов. Материал из стали (трос или арматура) укладывается в форму для бетонирования в чехле (гофрированная тонкостенная металлическая или пластиковая труба). После изготовления монолитной конструкции трос или арматуру домкратом натягивают до определенной степени. После этого в чехол закачивается бетонный раствор.

Методы предварительного напряжения арматуры, используемые в строительстве:

· Натяжение на упоры поддона или формы;

· Натяжение на бетон изделия или конструктивного элемента.

Способы натяжения арматуры:

Арматурные работы при натяжении состоят из:

· Заготовки напрягаемой арматуры и арматурных элементов;

Элементами напрягаемой арматуры являются: рабочая арматура, анкера и зажимы.

1.2.2 Элементы напрягаемой арматуры

Более сложными в изготовлении и по конструкций являются анкерные элементы для арматуры из трудносвариваемых или несвариваемых сталей, а также для натяжения нескольких прядей одновременно. Так, на стендовых или агрегатно-поточных технологических линиях с использованием высокопрочной термоустойчивой проволоки диаметром 3—8 мм применяют унифицированные напрягаемые арматурные элементы (УНАЭ), например. конструкции ЦНИИОМТП с прорезной или дырчатой колодкой (рис. 1).

Рис. 1. Унифицированные напрягаемые арматурные элементы (УНАЭ)

а — с дырчатой анкерной колодкой; б —с прорезной анкерной колодкой; 1 — анкерная колодка; 2 — высокопрочная проволока; 3 — спиральный хомут; 4 — высаженные головки

Предварительно проволоку устанавливают по размерам (длине). В анкерных колодках унифицированных напрягаемых арматурных элементах арматуру закрепляют путем высаживания головок на концах проволоки. В зависимости от числа проволок, закрепленных в колодке, эти арматурные элементы унифицируют по маркам. Для холодной высадки головок арматурной проволоки применяют станки СМЖ-155 или СМЖ-311. При натяжении арматуры на упоры форм и на бетон используют различные анкерные устройства в зависимости от диаметра и вида арматуры. Некоторые зажимы для захвата и натяжения арматуры показаны в табл.2.

Таблица 2. Некоторые виды зажимов напрягаемой арматуры.

Для стержневой арматуры

При натяжении арматуры на упоры форм

Для проволочной арматуры

Высокопрочная проволока гладкая

При натяжении на упоры форм и стендов

При натяжении на упоры стендов

Высокопрочная проволока или прядь

Для автоматического закрепления арматуры при непрерывном армировании

Для пучковой арматуры

При натяжении на бетон

1.3 Технология производства напрягаемой арматуры механическим способом

1.3.1 Заготовка напрягаемой арматуры и ее элементов

Напрягаемые арматурные элементы заготовляют на технологических линиях стержневой, прядево-канатной и пучковой арматуры.

Для стержневой арматуры используют горячекатаную сталь периодического профиля диаметром 6. 8 и 10. 40 мм классов A-IV (марки 20ХГ2Ц) и А-Шв (марок 35ГС и 25Г2С), упрочненную вытяжкой в холодном состоянии. В бетонах высоких марок эффективны углеродистая сталь класса А-IV марки 80С, циркониевая свариваемая сталь марки 20ХГ2Ц, а также термически упрочненные стали классов Ат-IV, AT-V и Ат-VI марок 20ГС2 и 20ГС, катанка Атк и высокопрочная проволока В-II и Вр-П с повышенным временным сопротивлением на разрыв (ГОСТ 7348— 81).

Процесс заготовки стержней состоит из правки, чистки, резки и сварки их в плети и устройства анкеров. Термически упрочненную сталь следует заказывать мерной длины, что исключает в дальнейшем процесс сварки стержней. При необходимости их стыкуют на контактно-стыковых машинах. Утолщения стыков целесообразно обрубать, чтобы уменьшить трение арматуры о стенки канала при натяжении.

Для устройства анкеров к концам стержней контактной сваркой (или сваркой трением) приваривают коротыши из стали одинаковой со стержнем прочности. Коротыши имеют резьбу, на которую навинчивают гайки, передающие на бетон плиты нагрузки натяжения через шайбы. Готовые стержни маркируют, указывая на бирках их длину, диаметр и прочностные показатели.

Арматурные нераскручивающиеся пряди и канаты изготовляют из высокопрочной проволоки диаметром 1,5. 5 мм. Пряди выпускаются трех-, семи- и девятнадцатипроволочные (классов П-3, П-7 и П-19) номинальным диаметром от 4,5 до 15 мм. Канаты из двух или трех семипроволочных прядей (К2 X 7, КЗ X 7) и двух-трех девятнадцатипроволочных (К2х19, КЗх19) имеют номинальный диаметр от 9 до 30 мм.

Пряди и канаты поступают с заводов металлоизделий отрезками длиной не менее 200 м (или заказанной мерной длины), намотанными на металлические катушки. Их сматывают с катушек, пропускают через правильные устройства и одновременно очищают от масла и грязи. Перерезают канаты и пряди карборундовым диском. Концы прядей во избежание раскручивания закрепляют пачечным железом.

Для анкеровки прядей (канатов) применяют преимущественно гильзовые наконечники. Гильзу надевают на заготовленный конец пряди (каната), запрессовывают на специальном гидравлическом прессе или домкрате и затем на ее поверхности нарезают или накатывают резьбу для крепления муфты домкрата, с помощью которого натягивается прядь (канат).

Проволочные пучки изготовляют из высокопрочной проволоки (гладкой или периодического профиля). При использовании гильзового анкера проволока заполняет все сечение, а гильзостержневого — располагается по окружности. Пучки собирают из 14, 18 и 24 проволок с гильзостержневым анкером

Различные анкерные устройства на концах арматурных изделий показаны на рис. 2.

Рис. 2. Простейшие анкерные устройства на концах арматурных элементов

а — с приваренными коротышами; б — с приваренной петлей; в — с приваренной пластиной; г — с высаженной головкой на стержне; д, е — с высаженными головками на высокопрочной проволоке; ж — с напрессованной и обжатой втулкой на стержне; з — с напрессованной трубкой на канате, пряди; 1— канат, прядь с трубкой в сборе; 2 — заготовка трубки

1.3.2 Соединение арматуры

Основным видом соединения арматурных стержней является сварное соединение встык, которое в заводских условиях и на монтаже выполняется различными способами.

В заводских условиях для соединения арматурных стержней классов от A-I до A-VI, Ат-III, AT-IVC (например, для соединения заготовок арматурных стержней, приварки коротышей большого диаметра и т. п.) применяют контактную сварку. На монтаже для соединения арматурных стержней классов A-I, A-II, A-III, Ат-III (например, для соединения выпусков арматуры сборных железобетонных элементов и т. п.) применяют дуговую ванную сварку в инвентарных формах.

Если диаметр соединяемых стержней d 2 ; ?0 — контролируемое напряжение, кгс/см 2 ; ? — коэффициент полезного действия механизма натяжения: для гидродомкрата 0,94…0,96;

Р = 1,1 ? 10 ? ((((3,14 ? 1,6 2 )/4) ? 3) / 0,95) = 69,8 ТС

3) Учитывая тяговое усилие и возможное удлинение арматуры, ход поршня или тяги:

Где Ea — тяговое усилие; А — длина хода, необходимая для выборки свободно провисающей арматуры, принимается 0,4…0,5Lизд; Ход поршня принимается 0,01 Lизд

S = ((3 ? 6900) / 190000) + 0,4 ? 0,01 ? 7555 = 30,3 мм

На основе полученных данных подбираем гидродомкрат типа ДГ 1600.

Технические характеристики ДГ 1600:

· Рабочий ход поршня, мм………..400

· Диаметр натягиваемых стержней, мм…….8…40

· Рабочее давление, Мпа……………..40

· Габаритные размеры, мм: 1125 ? 315 ? 315

2.Ю.М.Баженов, А.Г.Комар, Технология бетонных и железобетонных изделий, учебное пособие для ВУЗов. — М.: Стройиздат, 1984 г.

Размещено на stud.wiki

Подобные документы

Виды и классификация арматуры — горячекатаной круглой стали, которая предназначенная для армирования железобетонных конструкций. Создание базы данных строительной арматуры: таблиц, запросов, форм, отчетов и кнопочной формы-заставки для базы данных.

дипломная работа [3,7 M], добавлен 09.12.2014

Общая характеристика наиболее распространенных современных видов арматуры: базальтопластиковая, стеклопластиковая. Композитная арматура как неметаллические стержни из стеклянных, базальтовых, углеродных или арамидных волокон, анализ сфер использования.

реферат [29,2 K], добавлен 20.12.2014

Предварительное назначение размеров железобетонных элементов подземного здания. Расчётные и нормативные характеристики арматуры и бетона. Расчет и подбор прочности рабочей арматуры полки ребристой плиты перекрытия, колонны, столбчатого фундамента.

курсовая работа [123,8 K], добавлен 01.02.2011

Компоновка конструктивной схемы сборного перекрытия. Расчет ребристой плиты по предельным состояниям. Определение усилий в ригеле поперечной рамы. Характеристики прочности бетона и арматуры. Поперечные силы ригеля. Конструирование арматуры колонны.

курсовая работа [1,1 M], добавлен 28.04.2015

Характеристики прочности бетона В45 и арматуры А 1000. Расчетный пролет и нагрузки. Расчет прочности плиты по сечению, наклонному к продольной оси. Определение усилий в ригеле поперечной рамы, усилий в средней колонне. Конструирование арматуры колонны.

курсовая работа [216,6 K], добавлен 19.01.2011

Определение значений поперечных сил и изгибающих моментов. Порядок составления уравнения равновесия сил и моментов. Подбор продольной и поперечной арматуры исходя из условий сварки, его главные критерии и обоснование. Спецификация подобранной арматуры.

контрольная работа [142,9 K], добавлен 31.01.2011

Варианты разбивки балочной клетки. Сбор нагрузок на перекрытие. Назначение основных размеров плиты. Подбор сечения продольной арматуры. Размещение рабочей арматуры. Расчет прочности плиты по сечению наклонному к продольной оси по поперечной силе.

курсовая работа [1,2 M], добавлен 14.03.2009

Широкое использование полимерных материалов в современной технике. Полимерная арматура. Схема устройства для изготовления образцов изделия. Перемешивание бетонной смеси. Сравнение характеристик бетонных изделий без арматуры и изделий с арматурой.

отчет по практике [88,1 K], добавлен 17.02.2009

Объемно-планировочные решения возведения крытой стоянки с полным монолитным железобетонным каркасом. Допустимые площади арматуры в подходящей цветовой гамме. Технологическая карта на монтаж монолитной плиты покрытия. Расчет количества арматуры и опалубки.

дипломная работа [921,9 K], добавлен 09.11.2016

Определение толщины стенки резервуара. Расчет нагрузок, усилий, количества кольцевой арматуры. Величина предварительно напряжённой арматуры, определение потерь. Расчёт стенки по образованию трещин при действии изгибающих моментов в вертикальной плоскости.

задача [889,4 K], добавлен 25.03.2010

Источник