Методы нарезания зубчатых колес

В настоящее время зубчатые колеса нарезают в основном двумя методами: методом копирования и методом обката или огибания.

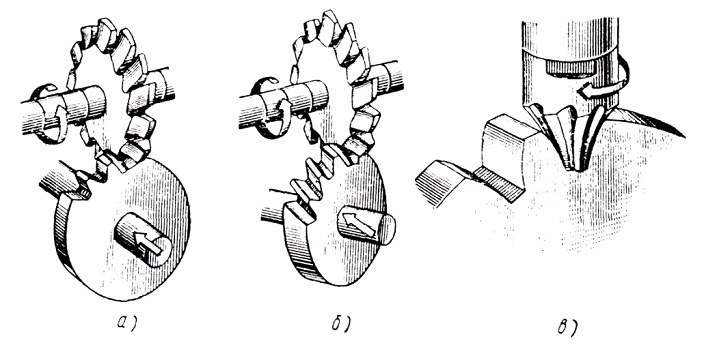

Метод копирования. Для нарезания зубчатых колес этим методом применяют инструмент, режущие кромки которого имеют очертание, соответствующее контуру впадины нарезаемого зубчатого колеса. В качестве такого инструмента используют модульные фрезы (дисковые или концевые) (рис. 1, а, б, в) или же фасонные резцы. Обработка производится либо одним инструментом (поочерёдно каждую впадину), либо несколькими одновременно по числу впадин. Недостатки метода копирования: 1 – для обработки каждого зубчатого колеса с определенным числом зубьев и модулем требуется инструмент специального профиля, поскольку профиль зависит от модуля. смещения исходного контура и числа зубьев. 2 – точность нарезания зубчатых колес невысока, так как помимо погрешности, обусловленной неточностью работы делительного механизма, неизбежны погрешности, вследствие неточности инструмента. В связи с указанными недостатками к такому методу зубонарезания прибегают лишь при отсутствии зуборезных станков, а также для предварительного нарезания впадин (при черновой операции). При нарезании зубьев одним инструментом производится поворот головки на шаг зубьев, т.е. на 1/z часть оборота, где z – число зубьев нарезаемого колеса. Производительность при этом способе низка, так как зубья нарезаются каждый отдельно и требуют время на возврат инструмента в исходное

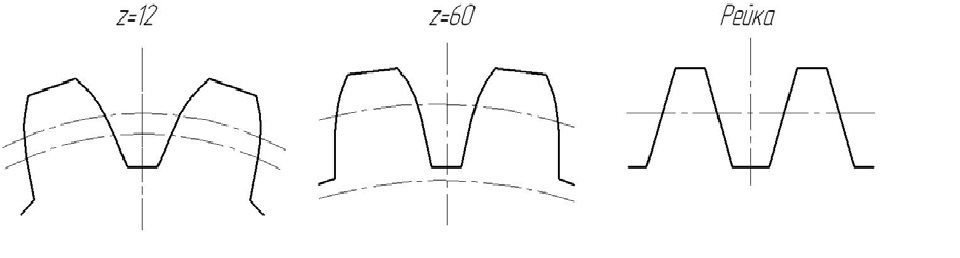

При этом методе инструментом служит фасонная фреза, профиль которой представляет копию впадины между зубьями колеса (рис. 1). Обычно для зубчатых колес применяют модульные дисковые фрезы, а для особенно больших зубчатых колес – фасонные пальцевые фрезы (рис. 1, в). С увеличением числа зубьев кривые эвольвенты зуба изменяются и приближаются к прямой линии, а при колесе с бесконечно большим количеством зубьев – рейке; эвольвента превращается в прямую линию (рис. 2). При точном нарезании колес с числом зубев от 12 до 300 одного модуля необходимо 288 фрез с различным профилем их зубьев. Такое количество фрез для колес только одного модуля иметь дорого и трудно, поэтому в зависимости от точности нарезания ограничиваются комплектом из 3,8,15 или 26 фрез вместо 288.

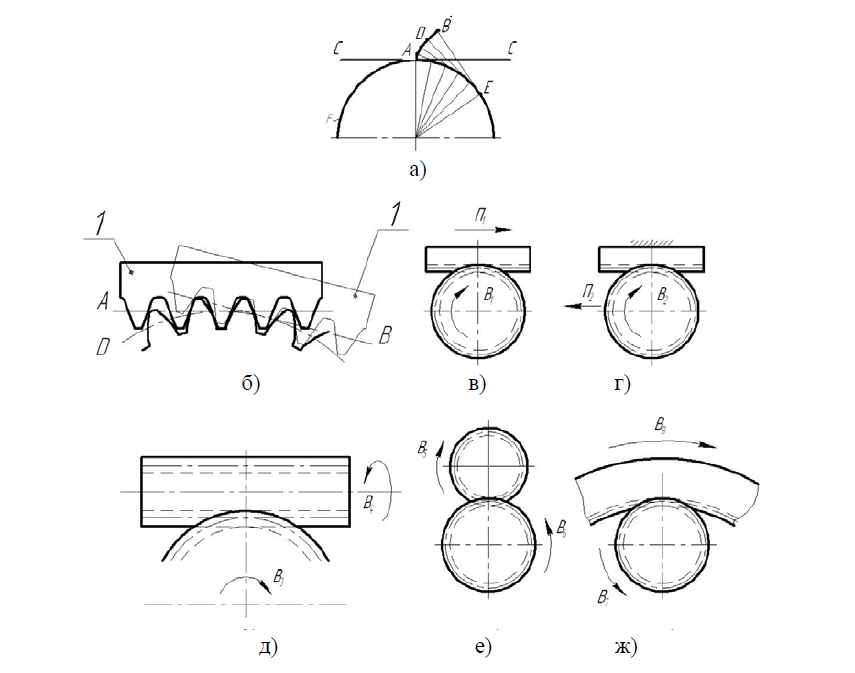

Рис. 1. Схема нарезания зубчатых колес методом копирования:

а – дисковой модульной фрезой цилиндрического колеса с прямыми зубьями; б – дисковой модульной фрезой цилиндрического колеса с винтовыми зубьями; в – пальцевой модульной фрезой цилиндрического колеса с прямыми зубьями

Каждая фреза из комплекта имеет свой номер и предназначена для нарезания колес с определенным диапазоном их зубьев. При комплекте из восьми фрез точно по профилю могут быть нарезаны колеса, имеющие число зубьев 12, 14, 17, 21, 26, 35, 55 и 135, а все остальные колеса получаются при нарезании неточного профиля.

Рис. 2. Изменение профиля зубьев колес при увеличении зубьев

Увеличение количества фрез в наборе для более крупных модулей вызвано тем, что неточность нарезания одной фрезы колес с разными числами зубьев для больших модулей сказывается больше. По этой причине для точных колес более крупных модулей (свыше 16 мм) применяют комплекты, состоящие из 26 номеров фрез для каждого модуля. Подбор модульной фрезы для нарезания косозубых шестерен несколько сложнее, так как в этом случае необходимо учесть величину угла β наклона зубцов. Если для нарезания, например 32 косых зубцов модуля 6, взять фрезу №5 из 8-штучного набора, то это будет ошибкой, и в работе получится брак. В этом случае профрезерованная впадина между зубцами получится значительно шире, чем это требуется. Для того, чтобы получить правильный профиль у косых зубцов, необходимо модульную фрезу подбирать не по действительному числу зубцов, а по фиктивному. Это фиктивное число зубцов необходимо определять по следующей формуле: .jpg)

где Zф – фиктивное число зубцов фрезы, z – действительное число зубцов, β – угол наклона зуба.

Основная ошибка в профиле нарезаемого колеса здесь обусловлена тем, что косозубое колесо имеет эвольвентный профиль только в торцовом сечении, тогда как эвольвентный профиль фрезы располагается в сечении нормальном к направлению зуба.

Метод обката. При методе обката (огибания) заготовка и зубонарезной инструмент воспроизводят движения пары сопряженных элементов зубчатой или червячной передачи. Для этого инструменту придается форма зубчатого колеса, зубчатой рейки или червяка. Эвольвентную кривую АВ зуба, опишет точка А, принадлежащая прямой СС (рис. 3, а), если эту прямую перекатывать без скольжения по неподвижной окружности F. Отрезок DE, будет касаться эвольвентной кривой во всех положениях прямой СС. Это означает, что эвольвентная кривая в данном случае будет огибающей ряда последовательных положений отрезка DE, перемещающегося вместе с прямой АС.

Рис. 3. Схемы зубонарезания методом обкатки

Для образования профиля зуба цилиндрических колес методом обката исходной рейке 1 с прямолинейным производящим контуром АВ (рис. 3, б) сообщают движение качения относительно нарезаемой заготовки (по делительной окружности Д). Образуемый таким способом профиль зуба является огибающей положений производящего контура. Это исполнительное движение формообразования профиля зуба является сложным и осуществляется в станках двумя элементарными взаимосвязанными движениями. Возможны схемы нарезки зубьев при движениях П1 и В1 (рис. 3, в) или при движениях П2 и В2 (рис. 3, г). Вариант относительного движения гребенки при неподвижной заготовке в практике не используется, так как в этом случае усложняется конструкция станка. Если рейки размещены на цилиндре так, что производящие контуры располагаются по винтовой линии, то режущая рейка становится червячной фрезой, и исполнительное движение формообразования состоит из двух вращательных движений В3 и В4 (рис. 3, д). В качестве производящего контура, кроме зуба рейки, можно использовать также зубчатые цилиндрические колеса. Тогда исполнительное движение образуется из двух взаимосвязанных вращательных движений В5 и В6 (рис. 3, е) при нарезании колес с внешним зацеплением и В7, В8 при нарезании колес с внутренним зацеплением (рис. 3, ж).

Источник

Способы нарезания зубьев

Нарезание зубьев зубчатых колес можно производить методом копирования или методом огибания (обкатки).

По методу копирования впадина между зубьями образуется инструментом (дисковой фрезой (рис. 2.8а), пальцевой фрезой (рис. 2.8б), протяжкой, шлифовальным кругом), имеющим профиль впадины. Точность этого метода, особенно по шагу – пониженная. Метод копирования применяют для обработки крупномодульных шевронных колес, для нарезания и для шлифования колес в массовом производстве, а также в условиях ремонтных мастерских. Для нарезания колес с разным числом зубьев необходим комплект инструмента каждого модуля из 8…26 шт.

Методом копирования получают зубчатые колеса пониженной (9-ой) степени точности (см. ниже п. 2.6 «Нормы точности») без дополнительных отделочных операций. Колеса средней (8-ой) степени точности дополнительно отделываются или притираются в паре.

| |||

| а | б | в | г |

| Рис. 2.8. Способы нарезания зубьев |

Основное применение имеет метод огибания. По этому методу зубья нарезают инструментом в виде рейки-гребенки (рис. 2.8в), червячной фрезы (рис. 2.8г) или шестерни-долбяка. Нарезание происходит в процессе принудительного зацепления инструмента с заготовкой на зубофрезерном станке. Инструменту дополнительно сообщается движение, обеспечивающее резание.

Метод огибания дает непрерывный процесс нарезания, что обеспечивает повышенную производительность и точность по сравнению с методом копирования. Метод огибания позволяет использовать для нарезания колес, а также долбяков, реечный инструмент с прямолинейным профилем.

Методом огибания изготавливают колеса 6 – 8 степени точности.

Высокоточные зубчатые колеса (6-ой степени точности) подвергают отделочным операциям: шлифованию, шевингованию, притирке. Эти же отделочные операции рекомендуются для сырых колес и обязательны для каленых зубчатых колес 7-ой степени точности. Закаливаемые зубчатые колеса средней (8-й) степени точности обычно только шлифуются.

Кроме нарезания применяют также метод накатывания зубьев, который повышает их прочность на 15-20 %.

Нормы точности

Нормы точности (допуски и отклонения) для цилиндрических зубчатых передач регламентированы ГОСТ 1643-81 и для конических зубчатых передач – ГОСТ 1758-81, в которых предусматривается 12 степеней точности изготовления этих передач. Допуски на наиболее точные 1 и 2-ю степени (для конических передач – на 1 и 4-ю степени) пока не обусловлены, а на последнюю, наименее точную 12-ю степень не предусматривается, так как она относится к зубчатым колесам, не подвергающимся механической обработке. Наибольшее практическое распространение имеют 6–9-е степени точности, соответствующие предельным окружным скоростям, приведенным в таблице 2.1. Если к зубчатым передачам предъявляются повышенные требования по плавности работы, бесшумности, более высокого к.п.д., степень точности может быть повышена.

Зубчатые передачи общего назначения обычно имеют 8-ю степень точности.

Зубчатые передачи, предназначенные для грубой работы, к которым не предъявляются требования нормальной точности (передачи, выполненные по конструктивным соображениям большими чем следовало по расчету и т.п.) имеют 9-ю степень точности.

Ответственные скоростные судовые и авиационные передачи имеют 5–7 степень и лишь для некоторых специальных прецизионных и высокоскоростных передач назначаются более высокие степени точности или их комбинации.

Степени точности зубчатых колес

| Степень точности | Характеристика передач | Окружные скорости вращения колес v, м/с | ||||

| цилиндрические | конические | |||||

| прямо-зубые | непрямо-зубые | прямо-зубые | непрямо-зубые | |||

| Высокоточные скоростные, работающие с большими нагрузками |

|

| Рис. 1.31 |

Рассмотрим метод обкатки. Если режущий инструмент выполнить в виде зубчатой рейки (рис. 1.32), то методом обката им можно нарезать зубчатое колесо с эвольвентным профилем зубьев.

Рассмотрим контур зубьев рейки ( рис. 1.33), который называется исходным, так как он служит основой для определения форм и расположения режущих кромок.

|

| Рис. 1.32 |

|

| Рис. 1.33 |

Профиль зуба режущего инструмента отличается от исходного профиля тем, что высота головки увеличена на

Прямая (С-С) проходящая по середине общей высоты зуба называется средней прямой (иногда делительной);

Существуют следующие разновидности метода обкатки.

Режущий инструмент выполняют в виде зубчатой рейки (рис. 1.33).

преимущество: простота инструмента и высокая точность изготовления зубчатых колес.

2. Режущий инструмент выполнен в виде зубчатого колеса, высота головки которого

преимущество: можно нарезать зубчатые колеса с внутренними и наружными зубьями.

3. Режущий инструмент выполнен в виде червячной фрезы, продольное сечение которой имеет вид зубчатой рейки

преимущество: непрерывность процесса, процесс более производителен.

недостаток: можно нарезать зубья только с внешним зацеплением.

Источник

;

;  -угловой шаг.

-угловой шаг.