Способы и технологии нанесения полимерных материалов, их сущность, особенности и области применения

В ряде случаев полимерные материалы стали применять в виде тонкослойных покрытий, нанесенных на металлическое основание — подложку. Толщина такого покрытия для узлов трения обычно назначается в пределах 0,3-0,7 мм. Покрытие на металлическом основании удерживается за счет адгезионных сил, возникающих между полимером и металлом. Прочность адгезионных соединений зависит от вида полимера. Некоторые полимеры, такие как эпоксидные и полиамидные смолы, обладают довольно высокой адгезионной способностью, другие, например фторопласты, такой способностью практически совсем не обладают. Чем выше прочность сцепления полимерного покрытия с металлической подложкой, тем более высокие нагрузки может выдерживать метало полимерная композиция, поэтому для нанесения полимерных покрытий пригодным оказывается весьма небольшое число полимеров.

Полимерные покрытия могут наноситься с помощью жидких полимер изующихся составов, расплавов и мелкодисперсных порошков. Последний способ получил широкое распространение благодаря простой и производительной технологии. Используя специальные эмульсии, можно создавать полимерные покрытия из материалов, которые сами не могут образовывать адгезионные связи с металлом.

Нанесение полимерных покрытий с помощью жидких составов осуществляется либо кистевым способом, либо способом заливки с использованием специально подготовленных форм. Кистевой способ весьма прост, так как не требует дополнительного оборудования.

В ремонтном производстве полимерные материалы применяют для: заделки в деталях трещин, пробоин и раковин; склеивания; восстановления формы и размеров изношенных деталей; герметизации стыков; изготовления быстроизнашивающихся деталей или отдельных их частей.

В зависимости от способности возвращаться под действием температуры в исходное состояние различают термореактивные и термопластичные полимерные материалы.

Реактопласты при нагреве размягчаются, и их можно формовать прессованием или другими способами. После дальнейшего нагрева происходят определенные химические превращения, и они становятся твердыми, плотными, нерастворимыми и неплавкими. Повторно реактопласты по прямому назначению использовать нельзя.

Термопласты Размягчаются при нагреве, формируются литьем под давлением, а затем после охлаждения затвердевают, сохраняя приданную им форму. При повторном нагревании термопласты становятся мягкими и плавкими, т. е. пригодными для повторного использования.

Капролактам Применяют для изготовления и восстановления деталей с высокими антифрикционными свойствами (подшипники, зубчатые колеса, втулки, ролики, вкладыши), уплотнений, прокладок и т. д.

Основной недостаток капрона — низкая теплопроводность, теплостойкость и усталостная прочность (6,5 МПа). Максимально допустимая рабочая температура капроновых деталей или покрытий на воздухе не должна превышать плюс 70—80°С и минус 20— 30°С.

Полиэтилен Высокого давления марки Г1Э-150 — твердый роговидный материал молочно-белого цвета. Поставляется в виде гранул. Предел прочности при растяжении 12—16 МПа, при сжатии 12,5 МПа, при изгибе 12—17 МПа.

Полиэтилен этой марки обладает высокими диэлектрическими свойствами, значительной сопротивляемостью к действию кислот и щелочей, хорошей стойкостью в среде различных масел, незначительной поглощаемостью влаги.

Полиэтилен ПЭ-150 Применяют для изоляции проводов, кабелей, деталей высокочастотных устройств, радиоаппаратуры, обкладки аппаратов, резервуаров, покрытия металлов. Полиэтиленовые пленки используют в качестве упаковочного материала.

Источник

Способы нанесения полимерных покрытий

Полимерные покрытия можно наносить различными способами. Выбор способа зависит от размеров деталей и изделий, их конструктивных и технических особенностей, агрегатного состояния полимерного материала и требований к покрытиям. Применительно к сельскохозяйственной технике наиболее пригодно и доступно газопламенное, вихревое, вибрационное и вибровихревое напыление, а также нанесение полимеров в электростатическом поле.

Газопламенный способобычно применяют для покрытия больших поверхностей. Сущность способа заключается в том, что струя воздуха со взвешенными в ней частицами порошкообразного полимера проходит через факел ацетилено-воздушного пламени. При температуре 650. 700 °С и выше порошкообразный полимер размягчается и при ударе о подготовленную и нагретую до температуры плавления полимера поверхность детали сцепляется с ней, образуя сплошное полимерное покрытие.

Газопламенное напыление целесообразно применять для двоякой цели: для защиты от коррозии и устранения дефектов (выравнивание поверхности) облицовок различных сельскохозяйственных машин: зерновых жаток, комбайнов и культиваторов; капота, крыльев и кабин. Для газопламенного нанесения полимерных покрытий используют специальные установки типа УПН (рис. 15).

Рис. 15. Схема установки УПН-6-63 газопламенного напыления полимеров

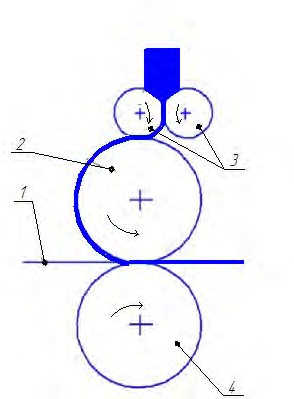

Вихревой способ. При вихревом напылении металлическая деталь, нагретая до температуры, превышающей температуру плавления полимерного материала, опускается в ванну, где находящийся во взвихренном состоянии благодаря потоку воздуха или инертного газа полимерный порошок соприкасается с ней, плавится и образует защитную пленку. Для окончательного оплавления и выравнивания слоя изделия снова помещают в электропечь.

Схема установки для вихревого напыления показана на рис. 16 Две камеры 3 и 6 разделены пористой перегородкой 4 и фильтром 5. Воздух или инертный газ по трубопроводу под давлением 0,15. 0,25 МПа поступает в нижнюю камеру 6, где поддерживается давление, создающее в верхней камере 3 взвихренный слой, вследствие чего полимерный порошок, лежащий в ней на пористом основании, распыляется.

Подачу воздуха и отсос через кольцевой карман над верхней камерой регулируют так; чтобы высота взвихренного слоя была в 1,35. 1,8 раза больше первоначального слоя порошка. Нагретую деталь (например, до 280. 300 °С при нанесении поликапроамида) погружают во взвихренный слой и выдерживают там в течение определенного времени (3. 20 с), необходимого для получения слоя заданной толщины. Обычно в течение 2. 5 с удается получить слой толщиной 0,15. 0,2 мм, если нагретая деталь обладает достаточной теплоемкостью.

Рис. 16. Схема установки для вихревого напыления:

1 – баллон; 2 – зонт; 3 – камера верхняя; 4 – перегородка

пористая;5 – фильтр; 6 – камера нижняя; 7 – пылесос

Вихревой способ имеет ряд преимуществ перед газопламенным:

1) простоту аппаратурного оформления и легкость обслуживания аппарата;

2) высокую производительность и пригодность для покрытия изделий сложной конфигурации;

3) используя для создания взвешенного слоя инертные газы (азот и др.), можно почти полностью устранить окисление полимеров и получать светлые покрытия высокого качества.

К недостаткам этого метода относятся:

1) трудность покрытия узлов изделий, имеющих в разных сечениях неодинаковую толщину;

2) громоздкость аппаратуры для покрытия крупногабаритных изделий;

3) наблюдаются также заниженная толщина пленки на кромках деталей по сравнению с остальной частью поверхности и неравномерное покрытие острых кромок и узлов между элементами узлов изделий, образование в этих местах дефектов в виде пор, утонений и даже разрывов.

Вибрационный способ. При вибрационном способе полимерный порошок поддерживается во взвешенном состоянии прямолинейными колебаниями в вертикальном направлении.

В отличие от вихревого способа, вибрационный не требует применения сжатого воздуха или инертного газа и устройства для подогрева смеси. Он основан на способности сыпучих материалов течь при вибрировании, то есть приобретать некоторые свойства вязкой жидкости.

Установки для вибрационного напыления отличаются простотой конструкции и доступностью изготовления в любой ремонтной мастерской. На рис. 17 показана схема установки для вибрационного напыления.

Установка состоит из корпуса и вибратора электролобзика ЭЛ-2, стального диска 11, цилиндра 7, эластичного резинового дна 6, стального кольца 5 и крышки 9. Диск 11 устанавливается на вибратор и закрепляется винтом. Цилиндр 7, изготовленный из гильзы двигателя, крепится на корпусе электролобзика болтами 3. Внизу цилиндра с помощью стального кольца 5 крепится эластичное дно. Крышка 9 служит для создания подпора воздуха, необходимого для лучшего кипения порошка. Она имеет отверстие для пропуска подвески детали.

Перед напылением, как и при вихревом способе, детали очищают от ржавчины, грязи и обезжиривают, Не подлежащие напылению поверхности изолируют фольгой, асбестом, стеклотканью или другими защитными материалами. Для получения прочного сцепления покрытия с металлом желательно напыляемые детали обработать на дробеструйной установке или драчевым напильником. Затем детали нагревают в печах или других устройствах, имеющих автоматические терморегуляторы. Температура нагрева их для нанесения порошков капрона П-46, ПФН-12 и ТПФ-37 – 250. 260 °С, поливинилбутираля – 300. 310 °С, полиэтилена – 260. 270 °С и пентапласта – 260. 280 °С.

Обычно толщина напыленного слоя достигает 0,2. 0,3 мм. Она зависит от продолжительности пребывания детали в псевдоожиженной среде порошка. При увеличении температуры нагрева детали может быть получена толщина до 1 мм.

Рис. 17. Схема установки для вибрационного напыления:

1 – корпус вибратора; 2 – выключатель; 3 – болт; 4 – вибратор;

5 – кольцо стальное; 6 – дно резиновое; 7 – цилиндр;

8 – обрабатываемая деталь; 9 – крышка; 10 – рукоятка;

11 – стальной диск

Для повышения прочности и износостойкости покрытия, снятия усадочных напряжений и предохранения слоя от окисления после напыления детали закаливают погружением в масляную ванну, нагретую до 160. 170 °С, и выдерживают их в течение 30 мин с последующим медленным охлаждением вместе с маслом.

Стоимость вибрационного способа покрытия деталей полимерами в 1,5 раза дешевле вихревого за счет снижения затрат, связанных с подогревом и расходом инертного газа.

К недостаткам вибрационного способа относятся:

1) малый коэффициент объема;

2) неравномерность взвешенного слоя, приводящая к неравномерности толщины покрытия. При использовании этого метода предъявляют повышенные требования к дисперсности полимера и тщательности подбора компонентов по массе и размерам частиц, чтобы не происходило расслоения смеси по фракциям.

Вибровихревой способ. При этом способе псевдосжижение полимерного порошка при подаче газа через пористое дно установки совмещено с вибрацией дна или всего аппарата. Стабильность псевдосжиженного слоя порошкообразного полимера на вибровихревых установках в меньшей степени, чем в других установках, зависит от размеров аппарата, влажности и дисперсности порошка, высоты слоя полимера. В этих аппаратах можно проводить ожижение порошков, которые обычными методами с трудом переводятся во взвешенное состояние, например полистирола.

Нанесение покрытия в электростатическом поле. Этим способом можно напылять как растворы, так и сухие холодные порошки. Принцип способа такой же, как и при получении покрытий в электростатическом поле на основе лакокрасочных материалов. Отличие состоит в том, что изделие с напыленным материалом нагревают для оплавления порошка и формирования покрытия. Это наиболее удобный и дешевый способ нанесения равномерных покрытий на изделия любой формы, позволяющий применять как ручные, так и автоматические установки. Для напыления успешно используют полиэтилен, поливинилхлорид, фторопласты, нейлон и другие полимерные материалы.

В качестве источника высокого напряжения могут использоваться любые электростатические генераторы или выпрямительные устройства с напряжением на выходе до 50. 150 кВ.

Дата добавления: 2016-10-07 ; просмотров: 9365 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Полимерные покрытия

1. Материалы покрытия

Для защиты металлов от коррозии широкое применение находят полимерные покрытия. Они не только защищают металл от коррозионных и прочих химических воздействий, но и придают изделию отличные электроизоляционные, декоративные, антисептические и другие свойства. По сравнению с лакокрасочным и эмалевым полимерные покрытия имеют ряд преимуществ. Они более прочны, эластичны, лучше связаны с металлом; в процессе эксплуатации стираются и растрескиваются значительно меньше, чем эмали.

Металлопласты состоят из основы, металлической подложки и полимерного покрытия. Материалами основы чаще всего являются стальные или алюминиевые листы, придающие металлопластом необходимую прочность и жесткость. Достоинство стальных листов — высокая прочность и незначительный по сравнению с алюминием коэффициент температурного расширения. По сравнению со стальными алюминиевые листы имеют незначительную массу и более гладкую поверхность, более высокую стойкость в кислой среде и промышленной атмосфере.

В качестве металлической подложки в металлопластах используется цинковое покрытие, получаемое методом погружения в расплавленный металл или электрогальванизацией. Толщина электролитического цинка редко превышает 8-10 мкм. Особенно важна оцинковка на торцах и около отверстий, где полимерные покрытия могут отсутствовать.

К полимерным покрытиям предъявляются чрезвычайно высокие требования. Пластик должен быть стоек к истиранию, ударным нагрузкам, действию химических реагентов, температурным и климатическим условиям эксплуатации. Последнее требование является очень важным, поскольку все полимерные материалы в большей или меньшей мере подвержены атмосферному старению. При старении значительно ухудшаются диэлектрические свойства полимера, изменяется естественная окраска и снижается устойчивость к действию различных химических реагентов.

Кроме вида полимера, используемого при изготовлении металлопласта, очень важным является выбор типа (состояния) материала, изготовленного для нанесения на металл. Применяются четыре типа: пластизоль, органозоль, готовая пленка, порошок.

Пластизоль — это свободная или почти свободная от растворителей смола, дисперсированная в веществах, называемых пластификаторами. Пластизоль имеет пастообразный вид и применяется для нанесения толстых (свыше 80 мкм) покрытий. Наличие пластификаторов придает поверхности из пластизолевого покрытия относительную мягкость.

В органозоле количество пластификаторов меньше, а растворителя больше. Толщина покрытия органозолем составляет 30-50 мкм. Поверхность покрытия в этом случае тверже, чем при нанесении пластизоля.

Покрытие пленкой имеет ограниченное применение. Оно используется для изделий, эксплуатирующихся преимущественно внутри помещений, с целью улучшения декоративных свойств. Толщина пленки составляет 50-500 мкм.

Порошкообразные вещества, используемые для покрытий, относятся к системе покрытий без растворителя. Достоинством этого вида покрытия является полноценное использование материала и возможность доведения толщины покрытий до 150 мкм при отсутствии пористых участков и трещин.

Наиболее широко распространен в качестве покрытия для металлов поливинилхлорид (ПВХ). Он обладает рядом ценных качеств. Поливинилхлоридное покрытие позволяет получать толщины широкого диапазона и цветовой гаммы. Оно стойко к кислотам, щелочам, растворителям, имеет хорошие диэлектрические свойства, довольно высокую прочность и эластичность. Недостатком ПВХ является низкая теплостойкость. Максимальная температура длительной эксплуатации +80 ºС, кратковременная +100 ºС. Применяются три основных типа виниловых покрытий: органозоли, пластозоли и пленки.

Применение органозолей и пластозолей обусловлено их высокими физико-механическими свойствами, атмосферостойкостью, химической стойкостью и хорошей антикоррозионной защитой. Большим достоинством этих материалов является высокое содержание сухого вещества (в пластиках 95-100 %, в органозолях до 60 %), что позволяет при нанесении одного-двух слоев материала получать покрытия толщиной 60-300 мкм и более (пластизоли) и 50-80 (органозоли).

Пленочный ПВХ — это пластифицированная поливинилхлоридная смола с добавлением стабилизаторов, наполнителей и пигментов. Молекулы пластификатора, распределяясь между молекулами полимера, уменьшают силы сцепления в пленке (отсюда снижается прочность пленки) и придают молекулам полимера большую свободу передвижения. При этом повышается эластичность пленки.

Кроме пленок ПВХ в качестве покрытий применяются полиэтиленовые пленки. У них высокое сопротивление большинству агрессивных сред и их паров, растворителей, масел и т. п. Полиэтилен

незначительно адсорбирует влагу, в него почти не проникают водяные пары (примерно в 10 раз меньше, чем в поливинилхлоридные пленки). Диэлектрические свойства также намного превосходят показатели поливинилхлорида. Полиэтиленовая пленка практически не горит, а при высоких температурах только плавится.

2. Способы нанесения полимерных покрытий

Разработаны и реализованы следующие основные технологические принципы получения металлопластов:

- нанесение на металлическую основу пластизолей и пластифицированных органозолей;

- плакирование полимерной пленкой металла, предварительно покрытого адгезионным подслоем;

- плакирование металла полимерной пленкой, в состав которой входят компоненты, обеспечивающие прочную и долговечную связь покрытия с подложкой;

- нанесение на металлическую основу пластизолей и пластифицированных органозолей;

Технологическая схема процесса покрытия листовой стали и алюминия включает следующие основные группы операций:

- подготовка поверхности полосы;

- нанесение, полимерных покрытий и отделку поверхности покрытия.

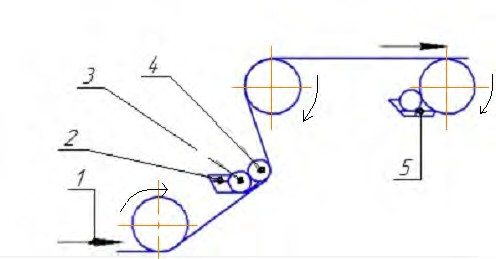

Для нанесения покрытий типа пластизолей и органозолей применяются валковые машины (рис. 6.7). Наносимый материал, находящийся в желобе между двумя дозирующими валками 3, 4, захватывается и передается непосредственно на формообразующий валок 2. Зазор между дозирующим валком и формообразующим определяет толщину слоя покрытия металлической ленты 1.

Рисунок 6.7 — Схема валковой машины для нанесения покрытий: 1 — металлическая лента; 2 — наносящий валок;3 — дозирующие валки; 4 — опорный валок

Валковые машины обеспечивают высокую скорость процесса нанесения покрытия (до 90 м/мин) и применяются для непрерывной обработки лент и рулонов. Эти машины включают несколько валковых агрегатов; позволяют без остановки всей машины переходить на формование покрытий другого типа, разных толщин, а также покрывать обе стороны металла. Валковые машины обычно размещают в отдельных изолированных боксах, где создается повышенное давление воздуха (0,7 МПа).

После нанесения на полосу пластизоля она поступает в сушильные печи, где происходит удаление растворителя. Время сушки в зависимости от материала и толщины покрытия, скорости движения ленты составляет 0,5 до 2 мин.

Плакирование металла полимерной пленкой осуществляется по следующей технологической схеме: подача ( сматывание с рулона) металла, подготовка поверхности металла, нанесение подслоя ( грунта) с одной или обеих сторон, нанесение основного ( отделочного) слоя покрытия, сушка, сматывание в рулоны.

Предварительная подготовка поверхности может включать щеточную обработку, химическое или электролитическое обезжиривание, травление, промывку.

Однако предварительная обработка металлических поверхностей может быть недостаточна для надежного сцепления термопластов. Необходимо еще нанесение слоя грунта, в качестве которого применяются сополимеры термопластичных и термореактивных смол. Термореактивная часть сополимера хорошо сцепляется с металлом, а термопластичная перемещается по поверхности и хорошо совмещается с наносимым термореактивным покрытием. Толщина грунтового слоя зависит от состава и может изменяться от 50 мкм до 0,3 мм. Схема установки для нанесения покрытия представлена на рисунке 6.8.

Рисунок 6.8 – Схема установки для нанесения покрытия: 1 — покрывающий валок; 2 — емкость с грунтом; 3 -вспомогательный валок; 4 — натяжной валок; 5 — устройство для нанесения покрытия на нижнюю сторону полосы

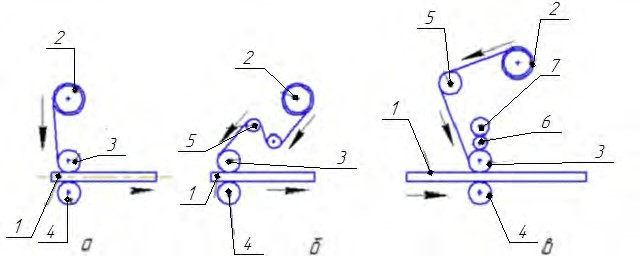

Металл после грунтовки имеет температуру 160 ºС, пленка при этом тоже может быть нагрета до 40-50 ºС. Накладывается пленка двумя валками, покрытыми резиной (рис. 6.9). Скорость наложения может быть от 6 до 30 м/мин.

Рисунок 6.9 — Схемы расположения валков для покрытия металлической ленты полимерными пленками: а — без натяжных роликов; б- с натяжными роликами; в — с натяжным и нижним опорным роликом; 1 — лента; 2 — разматыватель с рулоном пленки; 3 — накатывающий валок; 4 — опорный валок; 5 — натяжной ролик; 6 -промежуточный ролик; 7 — верхний опорный валок

Нанесение порошковых полимеров на поверхность металлических материалов может осуществляться различными способами, основным из которых является электростатический.

Сущность электростатического способа напыления состоит в том, что заряженные частицы полимера под воздействием сил электрического поля движутся к изделию и осаждаются на его поверхности. Между напыляемым изделием и распылителем создается поле высокого напряжения, в котором частицы полимера электризуются.

Заряженные частицы образуют облако, которое осаждается на поверхности изделия. В зависимости от величины напряжения и давления воздуха частицы имеет различную степень проникновения в углубления изделия и разную рассеивающую способность. Порошок не осевший на изделие улавливается регенерирующим устройством и вновь используется.

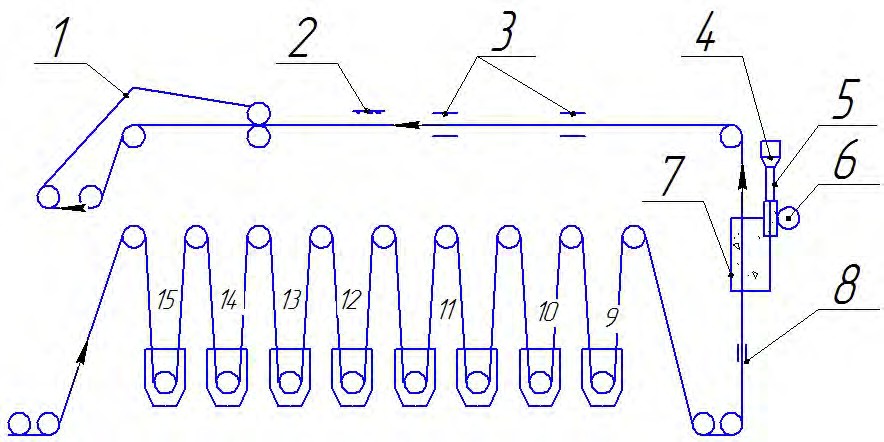

Способом электростатического напыления наносят порошковые полимеры, лаки, эмульсии, смолы, фторопласт и др. На рисунке 6.10

приведена схема установки для напыления полиэтилена на поверхность стальной ленты.

Первой стадией процесса является подготовка поверхности ленты, заключающаяся в промывке и травлении. После этого лента поступает в камеру предварительного индукционного нагрева. Нагретая лента подается в ионизационную камеру, в которой специальные распылители наносят порошок на непрерывную движущуюся ленту. Далее полоса поступает на оплавление в горизонтально расположенные индукторы, на выходе из которых охлаждается воздушными форсунками и наматывается в рулон.

Рисунок 6.10 — Схема установки для получения полимерных покрытий электростатическим напылением: 1 — система наматывания полосы в рулон; 2 — воздушные форсунки; 3, 8 — индукторы; 4 — бункер; 5 — дозатор; 6 — распылитель; 7 — ионизационная камера; 9,14 — ванны промывки горячей водой; 10,12 — ванны струйной промывки; 11 — ванны хромирования; 13 — ванна травления; 15 — ванна обезжиривания

Применение полимерных покрытий

Широкое использование листового проката с полимерными покрытиями связано с его высокими антикорризионными свойствами в разнообразных условиях и широкой цветовой гаммы. Возможность переработки листов с полимерными покрытиями: применение гибки, профилирование, штамповка и др.

В зависимости от предполагаемой области применения могут быть усилены те или иные свойства: погодостойкость, химическая стойкость, стойкость к истиранию.

Листы из профилированного штампованного материала могут служить облицовкой или же входить в состав трехслойных панелей.

В авиа-, вагоно- и судостроении металлопласт используется для внутренней обшивки, отделки, изготовления перегородок.

Металлопласт нашел применение для изготовления кожухов бытовых приборов, холодильников, стиральных машин, торгового оборудования.

Полимерные покрытия с проводящим слоем нашли широкое применение в электро- и электронной промышленности при производстве печатных схем конденсатора.

Источник