- Способы нанесения полимерных покрытий

- Технология полимерной покраски металла

- Как выполняется операция

- Способ обработки металлических рулонов

- Обработка металлоконструкций

- Виды полимерных красок

- Преимущества полимерных красок

- Как выбрать краску

- Область применения окрашивания

- Подготовка поверхности

- Полимерные покрытия. Свойства материалов и особенности нанесения

- Смотрите также

- Полиэстер

- ПВДФ-покрытие

- Пластизол

- Пурал

- Полимерные антифрикционные покрытия

- Достоинства и недостатки полимерных покрытий

- Нанесение полимерного покрытия

Способы нанесения полимерных покрытий

Полимерные покрытия можно наносить различными способами. Выбор способа зависит от размеров деталей и изделий, их конструктивных и технических особенностей, агрегатного состояния полимерного материала и требований к покрытиям. Применительно к сельскохозяйственной технике наиболее пригодно и доступно газопламенное, вихревое, вибрационное и вибровихревое напыление, а также нанесение полимеров в электростатическом поле.

Газопламенный способобычно применяют для покрытия больших поверхностей. Сущность способа заключается в том, что струя воздуха со взвешенными в ней частицами порошкообразного полимера проходит через факел ацетилено-воздушного пламени. При температуре 650. 700 °С и выше порошкообразный полимер размягчается и при ударе о подготовленную и нагретую до температуры плавления полимера поверхность детали сцепляется с ней, образуя сплошное полимерное покрытие.

Газопламенное напыление целесообразно применять для двоякой цели: для защиты от коррозии и устранения дефектов (выравнивание поверхности) облицовок различных сельскохозяйственных машин: зерновых жаток, комбайнов и культиваторов; капота, крыльев и кабин. Для газопламенного нанесения полимерных покрытий используют специальные установки типа УПН (рис. 15).

Рис. 15. Схема установки УПН-6-63 газопламенного напыления полимеров

Вихревой способ. При вихревом напылении металлическая деталь, нагретая до температуры, превышающей температуру плавления полимерного материала, опускается в ванну, где находящийся во взвихренном состоянии благодаря потоку воздуха или инертного газа полимерный порошок соприкасается с ней, плавится и образует защитную пленку. Для окончательного оплавления и выравнивания слоя изделия снова помещают в электропечь.

Схема установки для вихревого напыления показана на рис. 16 Две камеры 3 и 6 разделены пористой перегородкой 4 и фильтром 5. Воздух или инертный газ по трубопроводу под давлением 0,15. 0,25 МПа поступает в нижнюю камеру 6, где поддерживается давление, создающее в верхней камере 3 взвихренный слой, вследствие чего полимерный порошок, лежащий в ней на пористом основании, распыляется.

Подачу воздуха и отсос через кольцевой карман над верхней камерой регулируют так; чтобы высота взвихренного слоя была в 1,35. 1,8 раза больше первоначального слоя порошка. Нагретую деталь (например, до 280. 300 °С при нанесении поликапроамида) погружают во взвихренный слой и выдерживают там в течение определенного времени (3. 20 с), необходимого для получения слоя заданной толщины. Обычно в течение 2. 5 с удается получить слой толщиной 0,15. 0,2 мм, если нагретая деталь обладает достаточной теплоемкостью.

Рис. 16. Схема установки для вихревого напыления:

1 – баллон; 2 – зонт; 3 – камера верхняя; 4 – перегородка

пористая;5 – фильтр; 6 – камера нижняя; 7 – пылесос

Вихревой способ имеет ряд преимуществ перед газопламенным:

1) простоту аппаратурного оформления и легкость обслуживания аппарата;

2) высокую производительность и пригодность для покрытия изделий сложной конфигурации;

3) используя для создания взвешенного слоя инертные газы (азот и др.), можно почти полностью устранить окисление полимеров и получать светлые покрытия высокого качества.

К недостаткам этого метода относятся:

1) трудность покрытия узлов изделий, имеющих в разных сечениях неодинаковую толщину;

2) громоздкость аппаратуры для покрытия крупногабаритных изделий;

3) наблюдаются также заниженная толщина пленки на кромках деталей по сравнению с остальной частью поверхности и неравномерное покрытие острых кромок и узлов между элементами узлов изделий, образование в этих местах дефектов в виде пор, утонений и даже разрывов.

Вибрационный способ. При вибрационном способе полимерный порошок поддерживается во взвешенном состоянии прямолинейными колебаниями в вертикальном направлении.

В отличие от вихревого способа, вибрационный не требует применения сжатого воздуха или инертного газа и устройства для подогрева смеси. Он основан на способности сыпучих материалов течь при вибрировании, то есть приобретать некоторые свойства вязкой жидкости.

Установки для вибрационного напыления отличаются простотой конструкции и доступностью изготовления в любой ремонтной мастерской. На рис. 17 показана схема установки для вибрационного напыления.

Установка состоит из корпуса и вибратора электролобзика ЭЛ-2, стального диска 11, цилиндра 7, эластичного резинового дна 6, стального кольца 5 и крышки 9. Диск 11 устанавливается на вибратор и закрепляется винтом. Цилиндр 7, изготовленный из гильзы двигателя, крепится на корпусе электролобзика болтами 3. Внизу цилиндра с помощью стального кольца 5 крепится эластичное дно. Крышка 9 служит для создания подпора воздуха, необходимого для лучшего кипения порошка. Она имеет отверстие для пропуска подвески детали.

Перед напылением, как и при вихревом способе, детали очищают от ржавчины, грязи и обезжиривают, Не подлежащие напылению поверхности изолируют фольгой, асбестом, стеклотканью или другими защитными материалами. Для получения прочного сцепления покрытия с металлом желательно напыляемые детали обработать на дробеструйной установке или драчевым напильником. Затем детали нагревают в печах или других устройствах, имеющих автоматические терморегуляторы. Температура нагрева их для нанесения порошков капрона П-46, ПФН-12 и ТПФ-37 – 250. 260 °С, поливинилбутираля – 300. 310 °С, полиэтилена – 260. 270 °С и пентапласта – 260. 280 °С.

Обычно толщина напыленного слоя достигает 0,2. 0,3 мм. Она зависит от продолжительности пребывания детали в псевдоожиженной среде порошка. При увеличении температуры нагрева детали может быть получена толщина до 1 мм.

Рис. 17. Схема установки для вибрационного напыления:

1 – корпус вибратора; 2 – выключатель; 3 – болт; 4 – вибратор;

5 – кольцо стальное; 6 – дно резиновое; 7 – цилиндр;

8 – обрабатываемая деталь; 9 – крышка; 10 – рукоятка;

11 – стальной диск

Для повышения прочности и износостойкости покрытия, снятия усадочных напряжений и предохранения слоя от окисления после напыления детали закаливают погружением в масляную ванну, нагретую до 160. 170 °С, и выдерживают их в течение 30 мин с последующим медленным охлаждением вместе с маслом.

Стоимость вибрационного способа покрытия деталей полимерами в 1,5 раза дешевле вихревого за счет снижения затрат, связанных с подогревом и расходом инертного газа.

К недостаткам вибрационного способа относятся:

1) малый коэффициент объема;

2) неравномерность взвешенного слоя, приводящая к неравномерности толщины покрытия. При использовании этого метода предъявляют повышенные требования к дисперсности полимера и тщательности подбора компонентов по массе и размерам частиц, чтобы не происходило расслоения смеси по фракциям.

Вибровихревой способ. При этом способе псевдосжижение полимерного порошка при подаче газа через пористое дно установки совмещено с вибрацией дна или всего аппарата. Стабильность псевдосжиженного слоя порошкообразного полимера на вибровихревых установках в меньшей степени, чем в других установках, зависит от размеров аппарата, влажности и дисперсности порошка, высоты слоя полимера. В этих аппаратах можно проводить ожижение порошков, которые обычными методами с трудом переводятся во взвешенное состояние, например полистирола.

Нанесение покрытия в электростатическом поле. Этим способом можно напылять как растворы, так и сухие холодные порошки. Принцип способа такой же, как и при получении покрытий в электростатическом поле на основе лакокрасочных материалов. Отличие состоит в том, что изделие с напыленным материалом нагревают для оплавления порошка и формирования покрытия. Это наиболее удобный и дешевый способ нанесения равномерных покрытий на изделия любой формы, позволяющий применять как ручные, так и автоматические установки. Для напыления успешно используют полиэтилен, поливинилхлорид, фторопласты, нейлон и другие полимерные материалы.

В качестве источника высокого напряжения могут использоваться любые электростатические генераторы или выпрямительные устройства с напряжением на выходе до 50. 150 кВ.

Дата добавления: 2016-10-07 ; просмотров: 9356 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Технология полимерной покраски металла

Полимерная покраска металла пришла на смену более традиционным способам. Технология заключается в нанесении на поверхность спекаемого порошкообразного красителя из полимеров. В обиходе его называют «сухой покраской», по причине отсутствия растворителя. Порошковый состав краски состоит из эпоксидных и полиэфирных смол. Термическое воздействие образует плотный слой, сроки службы не менее 20 лет.

Как выполняется операция

- 1 этап – предварительно металл обезжиривают, удаляют с него всю грязь, обрабатывают специальным составом – фосфатирование, который повышает адгезию и антикоррозийные свойства;

- 2 этап – наносится слой краски;

- 3 этап – спекание покрытия и полимеризация в сушильной печи, для формирования пленочного покрытия. К примеру, оцинкованные листы с полимерным покрытием используются в фасадных и кровельных работах.

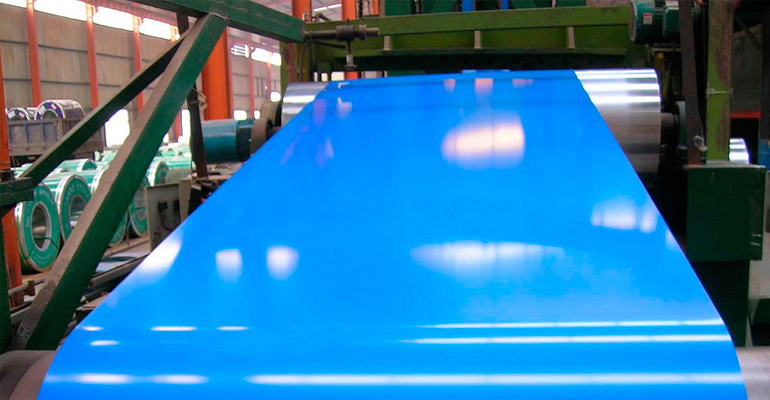

Способ обработки металлических рулонов

Окрашенный прокат получают путем нанесения полимерной покраски толщиной до 200 мкм, покрытие может быть одно- и двуслойным. Изделия из оцинкованной стали, покрытые специальным составом полимерного слоя, эффективнее справляются с коррозией и обладают широкой сферой применения. Распространенные полимерные краски – полиэстер матовый, алюцинк, пурал и пластизол.

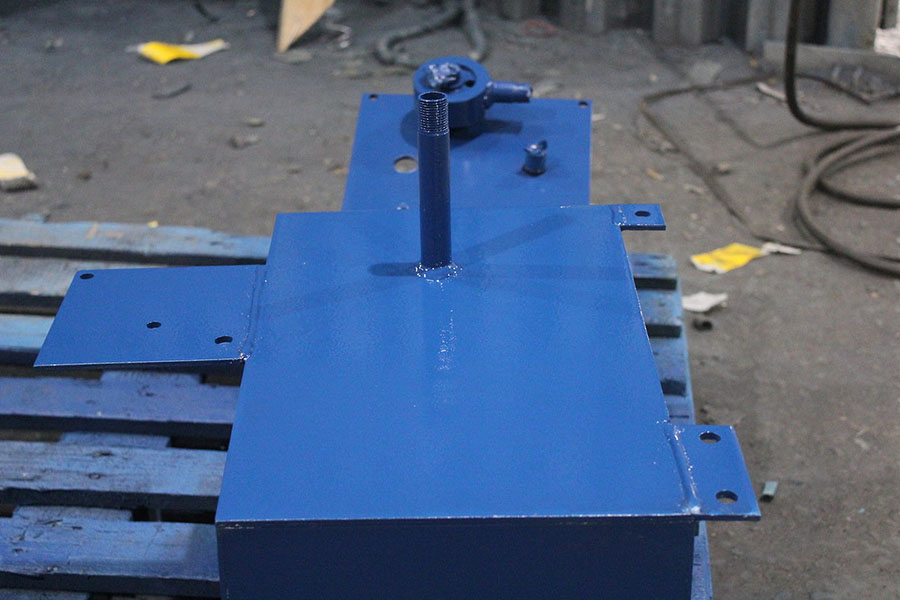

Обработка металлоконструкций

Преимущества обработки металлоконструкций с точки зрения нанесения – отсутствует неприятный запах, после нанесения не оставляет потеков, пузырей и трещин. Полезные свойства порошковой краски:

- • антикоррозионная защита;

- • электроизолирующие свойства;

- • невосприимчивость к ультрафиолету;

- • устойчивость к механическим нагрузкам;

- • широкий диапазон температурной эксплуатации;

- • декоративные свойства.

Виды полимерных красок

Полимерные краски бывают всех цветов и оттенков радуги. Но кроме цвета, есть и другие классификации. Например, в зависимости от материала, который образует полимерную гладкую плёнку при покраске, порошки могут быть: эпоксидными, полиамидными, полиэфирными, полиэфирно-эпоксидными и сделанными на основе эпоксидных смол. Фактура полимерной краски может быть матовой, глянцевой или текстурной, а также различают оттенки «муар» и «металлик». Красители бывают для наружных работ и для внутренней отделки металлоизделий. В зависимости от способа застывания полимеры тоже бывают разные: есть такие, которые «схватываются» на поверхности изделия методом простого нагревания, а есть краски, застывающие только под воздействием ультрафиолетового излучения. Если покрытие формируется в следствие химической реакции – это термоактивная краска, а если методом плавления и нагревания в камере полимеризации, то это – термпластичнае покрытие.

Преимущества полимерных красок

Порошковые красители имеют ряд преимуществ, за счёт которых ими можно обрабатывать наружные и внутренние изделия из разных видов металла.

К достоинствам полимеров относятся:

— им не страшны механические повреждения: если металлоизделие повредится или деформируется, то окраска просто примет новую форму, оставшись на поверхности;

— водо- и влагозащищённость: полимерное покрытие не утрачивает свои качества, даже если изделие длительное время находится в воде или под водой;

— стойкость к воздействию УФ-лучей: в то время, как другие виды красок от солнечного света могут выцвести, разрушиться и потерять все свои свойства, полимерное покрытие останется такими же прочным и ярким, с ним ничего не случится даже в самый солнечный день;

— могут выдерживать огонь и высокую температуру: так как полимерное окрашивание производится под сильным тепловым воздействием, то в дальнейшем высокий температурный режим покрытию не страшен; порошковой краской можно даже покрасить мангал и котёл отопления.

— не разрушается от химических веществ.

Как выбрать краску

Полимерную краску выбирают в зависимости от вида работы, изделия и места его дальнейшего использования. Для отделки элементов в помещении выбирают экологически чистые красители, без резкого запаха. Для окрашивания поверхностей, которые будет использовать снаружи, полимерные краски должны обладать устойчивостью к влаге, солнцу, пыли. Рекомендуют выбирать быстросохнущие типы порошковых красителей. Кроме того, для металлоизделий необходимы краски, обладающие защитой от коррозии. Также необходимо определиться, какая поверхность вам подходит – глянцевая или матовая. Глянцевую легче мыть, она более практична. Но матовой можно замаскировать мелкие дефекты на поверхности металла. Обязательно нужно смотреть на срок годности – чем он ближе к дате изготовления – тем лучше.

Область применения окрашивания

Полимерные красители используют, чтобы обрабатывать металлические изделия для наружного и внутреннего пользования. Красками на основе полимеров покрывают трубопроводы, металлические полы, элементы складских помещений и кораблей. Краску используют не только как декоративное украшение поверхности, но и в качестве защитного покрытия – например, красят конструкции из металла в бассейнах, которые постоянно контактируют с водой. Полимерной краской окрашивают автомобили, бытовую технику (ванные, котлы, бойлеры, холодильники), обрабатывают элементы мостов и виадуков, зданий и других металлических конструкций.

Подготовка поверхности

Перед тем, как наносить полимерное покрытие на поверхность металлического изделия, его нужно подготовить. Это нужно, чтобы краска легла ровно, не создавала комок и быстро застыла. Подготавливая изделие для полимерной окраски, мастер должен очистить поверхность, убрать все дефекты, устранить жировые загрязнения, масляные пятна. Если изделие старое, то сперва нужно избавиться от остатков прошлого окрашивания и удалить продукты коррозии. Очистку и подготовку металлоизделий осуществляют механическими, термическими и химическими способами. Цель подготовки: готовая поверхность должна стать максимально совместимой с полимерным покрытием, не терять при этом свои свойства и качества и не снижать защитное качество окрашивания.

Источник

Полимерные покрытия. Свойства материалов и особенности нанесения

Смотрите также

Полимерные покрытия предназначены для обработки металлических поверхностей в целях защиты от коррозии и придания декоративного внешнего вида.

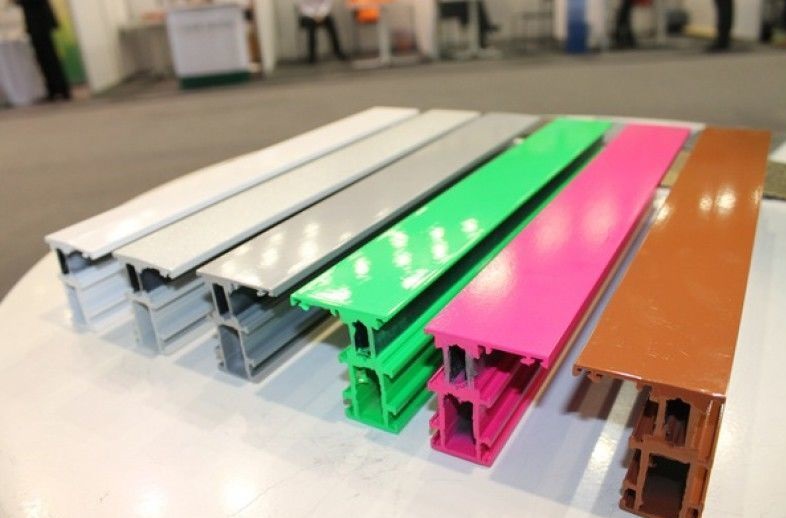

В качестве полимерного покрытия могут выступать полиэстер, поливинилденфторид (ПВДФ), пластизол, пурал и др.

Рассмотрим эти материалы, сферы их применения и технологии нанесения подробнее.

Полиэстер

Полиэстер (полиэфир) – наиболее популярный полимер, используемый в качестве покрытия. Он характеризуется высокой стойкостью к УФ-излучению, отличными антикоррозионными свойствами, эластичностью (легко поддается формовке).

Полиэстеровое покрытие выдерживает практически любые температуры – как низкие, так и высокие.

По сравнению с другими видами полимеров полиэстер наиболее доступен по цене.

Не слишком выдающиеся прочностные характеристики материала компенсируются дополнительной обработкой кварцевым песком. Однако стоимость нанесения покрытия при этом возрастает.

Транспортировка изделий с полиэстерово-кварцевым защитным слоем представляет определенные сложности, так как песок может повредить смежные с ним поверхности.

ПВДФ-покрытие

Поливинилденфторид (ПВДФ) применяется для защиты металлов не намного реже, чем полиэстер. Данный полимер состоит из поливинилхлорида (80 %) и акрила (20 %).

ПВДФ образует на деталях блестящий, устойчив к выцветанию слой, поэтому часто используется в качестве декоративного покрытия. Данный материал может придать поверхности глянец, эффект «металлик», медный или серебристый оттенок.

Поливинилденфторид устойчив к механическому воздействию и обладает наибольшим сроком службы среди всех полимеров. ПВДФ используется для обработки металлических поверхностей, которые эксплуатируются под воздействием агрессивной окружающей среды.

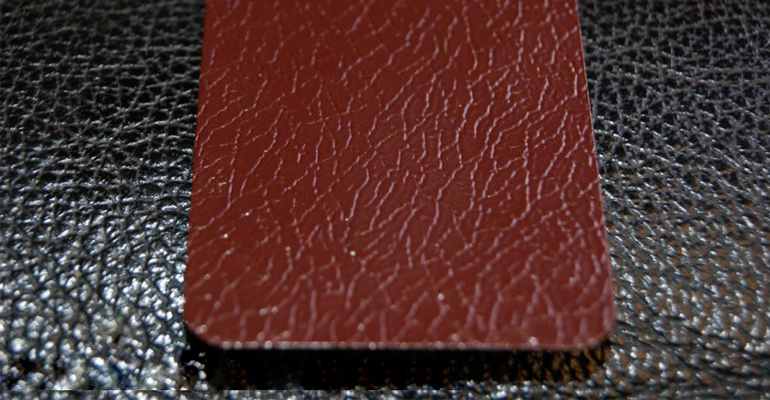

Пластизол

Пластизол, как и ПВДФ-покрытие, обладает отличными декоративными свойствами. По стоимости он является самым дорогим, однако при этом обладает наилучшей устойчивостью к механическим повреждениям.

Пластизол наносится толстым слоем (до 200 мкм) и используется для создания фактурных покрытий, тисненых поверхностей и штампованных рисунков.

Данный материал отлично защищает детали от влаги и коррозии, однако под воздействием очень высоких температур (свыше +80 °С) и прямого УФ-излучения может потерять свои свойства. Именно поэтому его не рекомендуется использовать в южных широтах (в крайнем случае можно применять пластизол светлых тонов с максимальной светоотражающей способностью).

Пурал

Пурал изготавливается на основе полиуретана и модифицированного полиамида. Покрытие из пурала отличается шелковисто-матовой поверхностью, высокой термостойкостью и устойчивостью к резким перепадам температур.

Данный материал не выцветает и не разрушается под действием химически агрессивных сред. Пурал не так устойчив к пластическому деформированию, как пластизол, и стоит дороже, чем полиэстер, однако по соотношению цены и качества является оптимальным вариантом из всех представленных выше.

Наибольшее распространение пураловые покрытия получили при производстве кровельных элементов из оцинкованного металла. Сталь, обработанная пуралом, приобретает красивый внешний вид, высокие антикоррозионные характеристики и устойчивость к УФ-излучению.

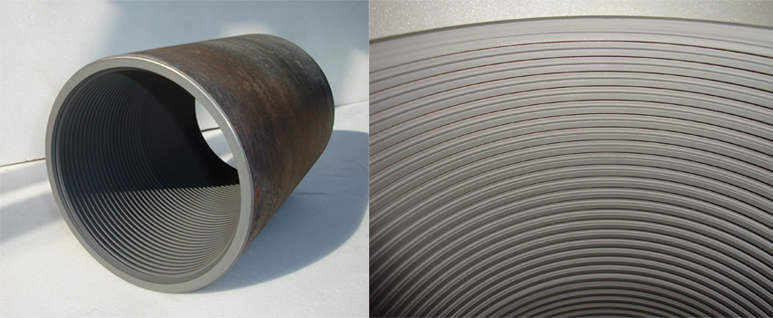

Полимерные антифрикционные покрытия

Особой разновидностью полимерных защитных материалов являются антифрикционные твердосмазочные покрытия. Внешне они похожи на краски, однако пигмент в их составе заменяют высокодисперсные частицы твердых смазочных веществ: дисульфида молибдена, графита, политетрафторэтилена и др.

Твердые смазки равномерно распределены в полимерном связующем: эпоксидной, титанатовой, полиуретановой, акриловой, фенольной и других смолах.

Востребованность антифрикционных твердосмазочных покрытий обусловлена их отличными рабочими характеристиками: высокой несущей способностью, широким диапазоном эксплуатационных температур, противозадирными и антикоррозионными свойствами.

В отличие от обычных полимерных покрытий, антифрикционные выдерживают длительное воздействие химически-агрессивных сред и экстремальных нагрузок. При этом они выполняют не только защитную, но и смазочную функцию, чем также выигрывают у полимеров.

В качестве примера таких материалов можно привести отечественные покрытия MODENGY. Они используются в самых различных отраслях промышленности и автомобилестроения.

Типовыми узлами применения покрытий являются средне- и тяжелонагруженные подшипники, направляющие, зубчатые передачи, детали ДВС (юбки поршней, дроссельная заслонка и пр.), резьбовые соединения и другие пары трения из различных материалов (металлов, резин, пластмасс).

Антифрикционные твердосмазочные покрытия MODENGY наносятся однократно на весь срок службы деталей, что позволяет полностью отказаться от масел и пластичных смазок для дальнейшего обслуживания.

Достоинства и недостатки полимерных покрытий

Полимерные покрытия обладают как неоспоримыми преимуществами, так и явными недостатками.

К достоинствам полимеров можно отнести:

- Эстетичность

- Непроницаемость

- Относительную термостойкость

- Электроизоляционные свойства

- Устойчивость к воде

- Экологичность

- Высокую адгезию

- Большой выбор расцветок

Однако, наряду с положительными сторонами, полимерные покрытия не лишены недостатков. Главный из них – высокая стоимость нанесения, которая складывается из стоимости самого полимера, вспомогательных (грунтовочных) материалов, специального оборудования и пр.

Еще одним минусом полимерных покрытий является сложность их удаления. Они достаточно устойчивы к химикатам, поэтому растворителем удалить полимерный слой не получится. Снять покрытие можно только с помощью специального инструмента.

Существенный недостаток полимеров – невозможность их нанесения без специальных инструментов, которыми располагают только промышленные предприятия или узкие специалисты.

Помимо всего прочего, полимерными составами возможно покрывать не все металлы, а только те, которые проводят электрический ток. Это связано с особым методом нанесения полимеров – путем магнитной индукции.

Нанесение полимерного покрытия

При нанесении полимерного покрытия методом напыления главную роль играет оборудование.

Бак краскопульта имеет положительный заряд, в то время как окрашиваемая деталь заряжается отрицательно. Благодаря этому при контакте полимерного состава с поверхностью изделия возникает явление, схожее с магнитной индукцией при замыкании электрода.

Весь процесс нанесения разделен на этапы, следование которым напрямую влияет на качество конечного результата. При малейших отклонениях от технологии рабочие характеристики полимерного покрытия могут быть сведены к нулю.

На первом этапе работы происходит подготовка поверхности: она тщательно очищается от загрязнений и обезжиривается, те участки, которые обрабатывать не нужно, закрываются.

Далее следует предварительное грунтование изделия, нанесение самого покрытия, возможно лакирование. Все операции происходят в специальной закрытой камере, изолированной от проникновения пыли и других частиц. Одно из главных требований к этой камере – хорошая освещенность, позволяющая специалисту рассмотреть поверхность детали и нанести покрытие с любого ракурса.

Обрабатываемую деталь подвешивают на специальных крюках, подают на нее отрицательный заряд и приступают к нанесению покрытия. Весь процесс занимает достаточно много времени, материал наносится в один слой во избежание неравномерности.

Третий этап – полимеризация. Изделие с покрытием медленно прогревается в специальной камере с максимальной температурой +200 °C. Процесс занимает около 1 часа. Температура и время отверждения зависят от толщины слоя. Важным фактором правильной сушки является медленный и равномерный нагрев печи, во время которого покрытие растекается по детали, проникая во все труднодоступные места.

На последнем этапе изделие охлаждается. Для этого температура в печи постепенно снижается до +100 °C. Нельзя допускать резкого охлаждения камеры, так как на полимерном покрытии могут появиться трещины. Запрещается также открывать печь, так как перепад температуры вызовет те же последствия.

Остывшую деталь извлекают из печи и помещают в камеру для нанесения краски или лака. Данная операция необязательна и имеет, скорее, декоративное значение. Таким образом полимерному покрытию придается дополнительный блеск и глубина.

Антифрикционные твердосмазочные покрытия могут наноситься стандартными методами окрашивания: распылением, окунанием, центрифугированием, трафаретной печатью.

Распыление – наиболее простой способ. Для его реализации понадобится распылительный пистолет с точно настроенными параметрами, источник сжатого воздуха и само покрытие.

Источник