Технологии защитных покрытий: разновидности

Содержание:

В повседневной жизни нас окружают тысячи изделий из металла, начиная от кастрюли или дверного замка, до гигантских металлоконструкций (мостов или телевышек). На большинство из них нанесены разнообразнейшие защитные покрытия не только для защиты от ржавления и продления общего срока службы, но и с декоративными целями.

Наиболее древние технологии защитных покрытий – это лужение и оцинковка, т.е. нанесения слоя защитного металла (олова или цинка) горячим методом. С 15 века и до нашего времени просуществовала технология нанесения слоя расплавленного олова для защиты бытовых металлических предметов – лужение. А уже с в 17 века начали оцинковывать листы железа. Цинкование в наше время является более распространенным, поскольку олово значительно дороже цинка.

Сегодня почти половина промышленно выпускаемого цинка используется для защиты металлов от коррозии, более 30% олова, добываемого в мире, пускают на производство тары для консервирования пищевых продуктов (консервы, пиво), это так называемая белая жесть. В последнее время увеличилась доля никеля (до 12% производства), который активно применяется как защитно-декоративное покрытие.

Виды и методы нанесения защитных покрытий.

Классифицируют защитные покрытия по группам: на неорганической основе и на органической. К первой относятся металлы (цинк, кадмий, алюминий, никель, медь, хром, серебро и др.) и их сплавы (например, бронза или латунь), неорганические оксидные и солевые пленки. Во вторую входят покрытия на основе лаков, красок, эмалей, полимеров, пластмасс, резины.

Различаются методы антикоррозионной технологии защитных покрытий.

- Горячий способ. Процесс представляет собой окунание изделия в емкость с жидким металлом, имеющим температуру плавления ниже, чем у покрываемого металла (оцинковка, лужение, алитирование, свинцевание).

- Гальванизация (электролитический метод). Защитный металл или сплав осаждается на обрабатываемую поверхность при пропускании тока через электролит в виде водных растворов их солей (оцинковка, кадмирование, никелирование, хромирование).

- Плакирование (термомеханический метод). При этом способе на поверхность защищаемого металла наносят пластины защитного материала, а затем подвергают горячей прокатке, получая прочное соединение из нескольких слоев.

- Метод диффузионной обработки (алитирование, хромирование, силицирование).

- Металлизация. На основной металл при помощи воздушной струи распыляют расплавленное защитное покрытие. Защита металла от коррозии методами металлизации является одним из наиболее надежных способов предотвращения коррозии стали. Защитные свойства цинка, алюминия или их сплавов гарантируют антикоррозионную защиту не менее 20 лет. Проводить электродуговую металлизацию можно как в условиях стационарного производства (в цеху), так и после монтажа или во время ремонта металлоконструкций.

В мировой практике сегодня преобладают в основном более технологичные процессы напыления защитного слоя металлов, например, высокоскоростное, плазменное (с использованием аргона, азота, гелия), детонационное и газопламенное напыление, а также электродуговая металлизация и наплавка.

Существует немало других способов обработки изделий, после чего они становятся более устойчивы к коррозии и приобретают привлекательный вид. К таким методам можно отнести оксидирование, анодирование, воронение.

Для многих изделий важным является привлекательный внешний вид, который можно получить путем нанесения декоративно-защитных покрытий – никелирования, хромирования, серебрения, золочения. Например, на латунном изделии можно путем пассивирования получить защитную пленку, имитирующую позолоту.

Придание эстетичного вида и эффективную защиту от негативного воздействия влаги придают металлам и неметаллические защитные покрытия. Самым простым и доступным методом борьбы с коррозией является покрытие металлоконструкций ЛКМ, причем многие из них можно наносить прямо «на ржавчину» без предварительной зачистки поверхности.

Не так давно появилась на российском рынке технология керамического покрытия с использованием гибридных эпоксидных эфиров и микро частиц цинка с добавлением микросферической керамики.

Применение порошковых полимеров.

Одной из современных технологий обработки металлов является нанесение полимерных порошковых покрытий без органических растворителей, что позволяет не только защитить металл от коррозии, но и улучшить его теплоизоляционные, диэлектрические, шумопоглощающие и эстетические качества. При этом технология порошковой полимеризации обеспечивает качественную защиту даже очень тонких изделий и менее затратна по сравнению с окрашиванием (примерно втрое), или гальванизацией (почти в десять раз).

Источник

Методы нанесения металлических и окисных покрытий на металлическую основу.

Существует несколько методов нанесения металлических покрытий на металлическую поверхность деталей; горячим методом (погружения в расплав), термомеханическим методом (плакированием), напылением, гальваническим и химическим методами.

Горячим методом наносят пленку, погружая деталь в ванну с расплавленным металлом. В этом случае используют металлы с низкой температурой плавления, например олово и свинец. Горячим способом наносят покрытия на готовые изделия. В авиаконструкциях чаще всего этот метод применяют для лужения электропроводов. Существенный недостаток этого метода — невозможность получения гарантированной толщины покрытия, а также большой расход наносимого металла.

Термомеханический метод (плакирование) используют для защиты коррозии основного металла или сплава другим металлом или сплавом, достаточно устойчивым к воздействию окружающей среды. Соединение металлов покрытия и основы получают прокаткой. На основной лист (или другой вид проката) металла накладывают тонкий лист защитного металла и в горячем состоянии осуществляют прокатку с помощью валков. В этом случае образуется очень прочное соединение ‘ двух металлов за счет взаимной диффузии. В авиаконструкциях часто применяют плакирование технически чистым алюминием. На нем образуется защитная окисная пленка, предохраняющая основной металл от коррозии. Толщина плакирующего слоя колеблется от 3% и выше толщины защищаемого металла. В авиастроении применяют плакированные листы и ленты.

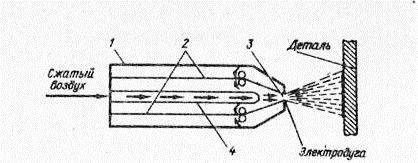

Напыление (металлизация) — процесс нанесения расплавленного металла на поверхность изделия. Он может осуществляться сжатым воздухом или инертным газом. Сущность метода с использованием сжатого воздуха состоит в том, что частицы расплавленного металла, двигаясь большой скоростью, вместе с воздушным потоком ударяются о поверхность защищаемого металла, сцепляются с ней, образуя металлическое покрытие. В электрометаллизаторе (рис. 4) с помощью специального устройства подается проволока 2 к соплу корпуса 1,где электрической дугой 3 проволока расплавляется и капли распыленного металла подхватываются струей сжатого воздуха, проходящего по направляющей трубке 4. Не успевшие застыть капли жидкого металла прилипают к поверхности металлизируемой детали. У этого метода имеются два существенных недостатка. Во-первых, покрытие получается пористым, поскольку застывшие металлические капля ложатся друг на друга. Во-вторых, адгезия покрытия относительно основы довольно слабая, так как горячая капля малого объема, ударяясь о холодную поверхность, остывает быстро и прочная взаимная диффузия не успевает произойти. В связи с этим напыление с помощью сжатого воздуха в авиастроении находит ограниченное применение.

Рис. 4. Схема устройства металлизатора

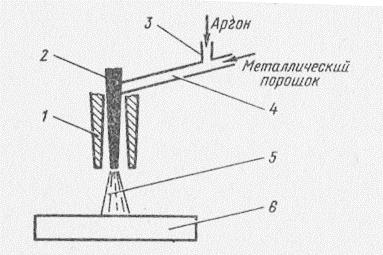

Более распространено напыление с помощью плазмы. Она образуется в области электрической дуги, сквозь которую пропускается нейтральный газ, например аргон (рис. 5). Таким образом, в плазменную струю 2, выходящую из плазмотрона 1, подается по трубопроводу 3 аргон. В струю аргона через трубопровод 4 подают порошок металла, который мы хотим напылить. Вместе со струей 5 этот порошок подается к поверхности покрываемой детали 6. Практика показала, что плазменное напыление — весьма эффективный способ металлизации.

Рис. 5. Схема напыления с помощью плазмы

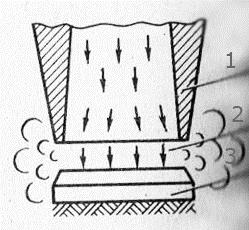

Все большее распространение находит способ детонационного напыления. Принцип нанесения металла на защищаемую поверхной (рис. 6) состоит в том, что находящийся в камере 1 металлический порошок при взрыве специального вещества взрывной волной 2 с огромной скоростью (до 2000 м/с) направляется к поверхности детали 3. При этом частицы металла покрытия глубоко внедряются в металл основной детали.

Рис. 6. Схема детонационного напыления

Гальванический метод нанесения покрытий имеет ряд преимуществ по сравнению с другими. Гальванические покрытия характеризуются хорошими физико-химическими и механическими свойствами: повышенными износостойкостью и твердостью, малой пористостью, высокой коррозионной стойкостью. При гальваническом методе имеется возможность точно регулировать толщину покрытия. Покрытие некоторыми металлами можно осуществить только этим методом. Поэтому он получил довольно широкое распространение.

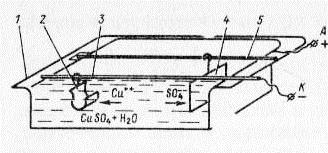

Принцип нанесения покрытия гальваническим методом основан на использовании электролиза. Он основан на электролитической диссоциации, при которой в электролите при растворении какой-либо соли образуются ионы. Ионы в растворе, как и молекулы, движутся хаотически. При подключении источника тока к электродам, опущенным в такой раствор, возникает направленное движение заряженных ионов. Положительные ионы движутся к отрицательному электроду — катоду, поэтому их называют катионами. Отрицательные ионы -анионы — движутся к положительному электроду — аноду. Следовательно, в отличие от электрического тока в металлических проводниках, представляющего собой движение электронов в одном направлении, электрический ток в электролитах представляет собой направленное движение ионов в растворе под действием электрического поля в их направлениях: положительных ионов к катоду и отрицательных аноду.

Рассмотрим конкретный пример. Пусть в электролите растворен медный купорос CuSO4 (рис. 7). В гальванической ванне 1 CuS04 распадается на два иона: положительный (Cu ++ ) и отрицательный (SO4 — ). Покрываемая деталь 2 подвешена на штанге 3, соединенной с катодом. Анодная пластина 4 подвешена на штанге 5. Из рисунка видно, как ион 1 (катион) подходит к детали 2. Здесь он получает недостающие электроны, превращаясь в нейтральную молекулу Cu. Так происходит покрытие детали медью — меднение.

Рис. 7. Гальваническая ванна с электролитом на основе медного купороса

Анодное покрытие при возникновении коррозионной гальванической пары разрушается, сохраняя основу.

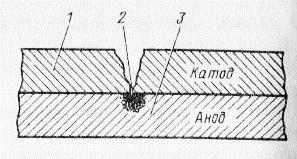

Катодное покрытие защищает основу — оно не дает доступа коррозионно-агрессивной среде к защищаемому металлу. При механическом нарушении целостности защитного никелевого покрытия (катода) 1 (рис. 8) разрушается железная деталь 3 (анод), продукты коррозии 2 могут располагаться под покрытием. В этом случае в процессе эксплуатации очень важно не повреждать анодное покрытие.

Рис. 8. Разрушение железа — анода, покрытого никелем — катодом

Любое гальваническое покрытие будет прочно соединено с основой только в том случае, если покрываемая поверхность тщательно подготовлена — очищена от грязи, жировых пятен, окисных пленок. Поэтому производственным участкам для подготовки деталей под покрытие уделяется большое внимание. Чистота обработки поверхности, отсутствие пор, раковин и других повреждений способствует образованию более долговечного и надежного покрытия.

Хромирование позволяет получить высокую твердость покрытия, низкий коэффициент трения, высокую износостойкость и коррозионную стойкость. Несмотря на то, что хром относится к электроотрицательным металлам, он может сильно пассивироваться, благодаря чем приобретает свойства благородных металлов. Пассивная плен окислов предохраняет хромовое покрытие от потускнения.

Осаждение хрома на катоде производится из электролита, содержащего в качестве основного компонента не соль, как в больший гальванических процессов, а хромовый ангидрид. Часто хром покрытие получается пористым. При этом сам хром является катодом. Перед хромированием наносят подслой меди и никеля.

Цинкование дает возможность получить анодное цинковое покрытие, преимущества которого описаны выше. Широкое примение такого покрытия обусловлено дешевизной цинка. Существует большое число электролитов, применяющихся для цинкования. Однако всех случаях применяют те или иные соли цинка.

Кадмирование применяют для защиты от коррозии черных металлов. Кадмий химически более устойчив, чем цинк. Однако если цинковое покрытие почти всегда является анодным, то кадмии может менять свой характер. При одних условиях оно может анодным, при других — катодным. Кадмиевое покрытие довольно пластично, что обусловило его применение для защиты от коррозии деталей резьбовых соединений.

К существенным недостаткам кадмиевого покрытия относится что при контакте с различными смазочными и топливными материалами, содержащими сернистые соединения, а также с некоторыми пластмассами, выделяющими газообразные продукты, кадмий довольно быстро разрушается. Вот почему кадмированные детали в авиастроении не применяют в топливных системах.

Химические способы нанесения металлов основаны на возможности химического восстановления ионов, содержащих металл, до чистого металла. Наиболее распространен способ химического никелирования. Такое покрытие хорошо защищает металл от коррозии.

Основным преимуществом химического никелирования является возможность осаждения никеля равномерным слоем на деталях практически любой конфигурации и даже на внутренних стенках труб.

Источник