Нанесение клеев

При нанесении клеев на поверхности, подлежащие склеиванию, очень важно получить слой клея равномерной и строго определенной толщины. Это связано с тем, что свойства полимера вблизи границы раздела фаз полимер — твердое тело отличаются от свойств полимера в объеме. По мере удаления от поверхности подложки степень упорядочения упаковки макромолекул монотонно убывает.

Толщина слоя клея должна составлять 0,1-0,2 мм.

Для нанесения клеев используют различные способы. Выбор способа нанесения определяется вязкостью клея, конфигурацией и размерами склеиваемых поверхностей, возможностью использования оборудования для нанесения. Пастообразные клеи чаще всего наносят с помощью шпателей и раклей. Для нанесения низковязких клеев применяют кисти; при этом лучшие результаты получают при использовании мягких кистей или щеток. В случае низковязких клеев можно также применять валики. Часто используют дырчатые валики; при этом масса клея, нанесенного на поверхность, зависит от размеров ячеек валика, вязкости клея и его концентрации. Иногда клеи наносят с помощью обратного валика. Данный способ наиболее приемлем при нанесении клея на плоские листовые материалы и пленки, имеющие большую ширину, и обеспечивает максимальную производительность и равномерную толщину клея.

Для нанесения низко вязких анаэробных и цианакрилатных клеев ФГУП «НИИ полимеров им. В. А. Каргина» рекомендует использовать микродозаторы МКГ-1 и МКГ-2. Принцип действия таких дозаторов времяимпульсный. Капилляр — полиэтиленовый, система управления — пневматическая.

Использование дозаторов позволяет значительно экономить дорогостоящие клеи и повысить качество склеивания.

Для нанесения более вязких клеев (например, эпоксидных) предложены пневмоэлектрические дозаторы, изготовляемые ЦНИИТОЧМАШ. Они предназначены для точного и многократного нанесения доз (капель) клеев и могут быть использованы для эксплуатации в промышленных и лабораторных помещениях с умеренным климатом, в микроэлектронике, радиотехнике, точном машиностроении и других отраслях.

Для нанесения клеев по заданному рисунку используют шелковые трафареты. При нанесении клеев-расплавов используют сопловые головки, валки и ножевые устройства.

Одним из распространенных способов нанесения клеев на склеиваемые поверхности является погружение деталей в клей или распыление клея. При использовании последнего способа необходимо учитывать возможность вредного воздействия на организм человека тумана, образующегося при распылении клеев, и оборудовать рабочее место соответствующей вентиляционной системой. Распылением наносят клеи, имеющие вязкость по ВЗ-1 не выше 30 с и не образующие при нанесении нитевидные хлопья. При распылении значительно уменьшается коэффициент использования клея — обычно 40-50 % клея не попадает на склеиваемую поверхность.

Метод безвоздушного нанесения клея лишен недостатков, присущих способу распыления клея сжатым воздухом.

Для улучшения качества нанесения и уменьшения расхода клея применяют распыление в электростатическом поле. Способ основан на переносе под действием постоянного электрического поля отрицательно заряженных частиц клея на поверхность, заряженную положительно. Заряженные частицы клея равномерно осаждаются на поверхности детали и хорошо смачивают ее. Этот метод позволяет автоматизировать процесс и снизить потери клея до 5-10 %. Метод используется для нанесения фенолокаучуковых клеев с применением механизированной установки УНК-6.

При нанесении пленочных клеев их следует «прикатать» к поверхности. При нанесении клеев, содержащих большое количество растворителя, на поверхности, контакт которых с этим растворителем ухудшает их свойства, используют метод отпечатка. Клей предварительно наносят на пленки полиэтилена или фторопласта и выдерживают для удаления большей части растворителя, после чего прикладывают к склеиваемой поверхности пленки с предварительно нанесенным клеем. При таком способе нанесения необходимо следить за равномерностью переноса клея и учитывать жизнеспособность клея.

Порошкообразные клеи наносят методом напрессовки в специальных пресс-формах. Использование этого метода повышает прочностные характеристики клеевых соединений на 80-110 % и улучшает санитарные условия труда; процесс может быть автоматизирован.

При нанесении клея на поверхности возможно образование клеевого шва с воздушными включениями. Для удаления пузырьков воздуха из слоя клея после его нанесения целесообразно использовать ультразвуковую обработку. Для этих целей можно рекомендовать ультразвуковой генератор УЗГ-5-1,6/22 в сочетании с магнитострикционным преобразователем ПМС-15А-18,3.

После операции нанесения клея для многих клеев требуется открытая выдержка. Ее используют для удаления из клея растворителя и в некоторых случаях для снижения текучести клея. Температура, при которой проводится открытая выдержка, зависит от использованного в клее растворителя. Так, например, для феноло-каучуковых клеев, в которых в качестве растворителя использованы бутилацетат или этилацетат, открытую выдержку проводят при комнатной температуре в течение 20-30 мин с последующим нагревом при 60-65 0C в течение 1,5 ч.

При использовании жидких эпоксидных клеев, отверждающихся при повышенной температуре, возможно вытекание части клея при склеивании и образование соединения с пониженной прочностью. Непродолжительный прогрев таких клеев после нанесения на поверхности (например, при 80 0C в течение 0,5 ч) способствует повышению механической прочности соединений, в некоторых случаях до 70 %. Температура открытой выдержки в данном случае должна быть тщательно подобрана.

Источник

Нанесение клеевых составов. Что необходимо знать специалисту по облицовке плиткой

Про укладку кафеля написано уже очень много. Обзорные статьи конечно раскрывают основную суть процесса, но очень часто авторы забывают напомнить об очень важных и порой необходимых мелочах. Попробуем восполнить этот пробел в этой статье.

Ассортимент клеев в специализированных магазинах представлен очень широко, но как выбрать правильный? В действительности, выбор клея не такая уж и сложная задача, как может показаться на первый взгляд. Самое главное, знать состав плитки, для которой подбирается клей. Если это глина, то и клей соответствующий. Керамогранит — специальная смесь для укладки, и т. д.

Также важны условия дальнейшей эксплуатации кафеля. Наружные, влажные помещения, различные подогревы — для всего этого существуют специальные клеевые составы, которые и необходимо использовать.

Рассмотрим, к примеру, такого популярного производителя сухих смесей, как «Хенкель». Эта фирма производит клеи различных марок, которые подходят для разных видов укладки кафеля:

- Ceresit СМ10 — подходит для обычной плитки на глиняной основе.

- Ceresit СМ11 — это клей усиленной фиксации.

- Ceresit СМ14 — отличается своей эластичностью.

- Ceresit СМ12 — используется для укладки греса и крупноформатных плит.

- Ceresit СМ16 — для укладки плитки на проблемные основания (напримерб тёплые полы).

- Ceresit СМ115 — хорошо подходит для укладки мозаики.

Несколько слов скажу о расходе клеевых составов. Естественно, поверхность под кафель должна быть идеально ровной. Соответственно, и расход клея будет минимальный, примерно 1 мешок (25 кг) на 4–5 м 2 .

Но не редки случаи, когда толщиной клея приходится устранять огрехи в штукатурке или стяжке. Вот тут расход материала может значительно увеличится. 25 килограмм может не хватить и на квадратный метр.

Сухая смесь, как известно, разводится водой и замешивается при помощи строительного миксера. Это позволяет избежать комков, да и облегчает процесс подготовки клея. И не забывайте дать раствору «затвориться», то есть постоять около 5 минут. Затем его следует ещё раз тщательно перемешать и всё — он готов к применению.

Конечно, многие слышали, что плиточный клей наносится на поверхность специальным зубчатым шпателем(гребёнкой), но куда, как и сколько его наносить — знают не все.

Раньше кафель, как известно, укладывали на цементнопесчаный раствор, битум, бустилат и т. д. Но этот метод был весьма трудоёмким и не оправдывал себя по многим параметрам. Например, при замене плитки, а менять покрытие приходится не так уж и редко, сталкиваемся с проблемой демонтажа.

Если кафель уложен на раствор, то снять его проблематично. Приходится применять специальный инструмент и прикладывать немало усилий. И к тому же стены после демонтажных работ приходится штукатурить заново.

Про битум и бустилат вообще разговор отдельный. Чтобы снять эти составы, нужно немало постараться.

Так вот, клеевой состав придуман был прежде всего для того, чтобы легче было снять старую плитку, без повреждения несущей поверхности.

Есть три основных способа нанесения плиточного клея:

- нанесение гребёнкой на сам кафель

- нанесение на несущую поверхность

- нанесение на обе поверхности одновременно

Что происходит при распределении клея на поверхности? Проводя зубчатым шпателем по несущей плоскости и нанося слой клеевого состава, мы просто втираем клей в микропоры материала. После высыхания такое соединение становится очень прочным. А вот когда мы прижимаем клей к поверхности, то такого эффекта не достигается.

Отсюда вывод. В первом случае(распределение клея на кафеле) при демонтаже плитка вместе с высохшим клеем легко будет отставать от несущих стен, и мы спокойно можем поменять свой интерьер на более современный, без особых трудозатрат.

Второй случай — нанесение клеевого состава на несущую поверхность. Скорее подходит для тех, кто хочет сохранить старый материал после демонтажа, в целости и сохранности. Ведь после снятия плитки весь клей останется на стене или полу, а сам материал будет чистым и пригодным для укладки в другом месте.

Ну и третье — нанесение на обе поверхности. Этот метод применяется для наиболее прочной укладки керамического покрытия. Например, полы в гаражных помещениях или помещениях с большой проходимостью людей.

Для того чтобы снять старый клей со стены или пола, иногда приходится прикладывать немало усилий. Вручную, если ещё и объём большой, это сделать практически не реально. Поэтому я рекомендую использовать специальный инструмент, например, шлифовальную технику. Пыли конечно будет много, но зато и поверхность останется ровной и гладкой.

Иногда приходится счищать высохший клей с поверхности самого кафеля. Причем важное условие — не повредить сам материал. И тут нам на помощь приходит углошлифовальная машинка ну и, конечно, аккуратность.

Источник

Способы нанесения клея

Способы нанесения клея зависят от типа поверхности, ее структуры, а также условий окружающей среды. При этом следует учитывать вязкость самого клея. При необходимости можно использовать дополнительные приспособления, например, кисти или пульверизаторы.

Способы нанесения клея

Существует несколько технологий нанесения клея в зависимости от его типа и вязкости. Рассмотрим наиболее распространенные:

- Кистью. Подходит для нанесения вещества на сложные и фигурные поверхности. Обеспечивает равномерное нанесение клеевого состава. Размер кисти подбирается в зависимости от площади деталей.

- Валиком. Самый удобный и быстрый способ. С помощью валика можно нанести достаточное количество состава за один раз. Применяется для обработки плоских поверхностей больших площадей. При склеивании не желательно макать валик в состав. Лучше всего использовать его для распределения уже выдавленного клея.

- Краскопультом. Для работы выбирают оборудование с низким давлением и наименьшим образованием тумана. Способ подходит для работы с жидкими составами. Если клей слишком густой, его разводят до нужной консистенции с помощью растворителя. Такая технология применяется на мебельных производствах.

Перед использованием важно изучить инструкцию, предлагающуюся к клеевому составу. Нарушение технологии нанесения может привести к низкому качеству сцепления или порче деталей.

Какие виды клеевых составов существуют?

Чаще всего в быту и на производствах используют следующие виды клеевых составов:

- ПВА. Наносить раствор следует при температуре +18-25 градусов. Оптимальная толщина слоя составляет 2 мм. Большое значение имеет длительность фиксации деталей. Наносится на предварительно подготовленные и обезжиренные площади.

- Контактные клеи. Подходят для создания прочного и надежного сцепления. Не пропускают влагу и после высыхания сохраняют эластичность. Применяются для склеивания предметов, которые после высыхания должны оставаться гибкими.

- Эпоксидный клей. Используется для склеивания металла, дерева, пластика и других поверхностей. Обеспечивает самое прочное сцепление деталей.

Способы нанесения клея на поверхность зависят от многих факторов. Очень важно не просто подобрать правильный состав, но и тщательно подготовить детали. Такой подход обеспечивает равномерное распределение клея по площади и прочное сцепление, устойчивое к механическим воздействиям и прочим негативным факторам.

Источник

Опусы про Его Величество Клей. Часть первая — вводная

Есть такие области знания, которые «аршином общим не измерить. ». В принципе, в моей «домашней» области, коллоидной химии, под такое направление можно спокойно помещать любое фундаментальное понятие, будь-то адсорбция (с адсорбентами) или адгезия (с клеями). Честно говоря, мысль написать про клей у меня не возникала. Но когда читатели в каждой теме, связанной с полимерами начинают просить рассказать про клеи — об этом поневоле задумаешся (ну и хочется конечно же отпарировать на «все надо клеить суперклеем»). Адгезия и клеи — очень обширная тема, поэтому я все-таки решил за нее взяться, но разбить повествование на несколько частей. Сегодня первая часть — вводно-информационная. Чтобы узнать за счет чего клей клеит, какие бывают клеи и какой клей лучше подходит для склеивания _____ (вписать нужное), традиционно идем под кат (и кладем в закладки).

Перед тем, как начать свое повествование, мне хотелось бы сделать небольшое отступление-посвящение:

Мой руководитель дипломной практики любил отвечать на выпады коллег «нет сейчас студентов толковых. » фразой «нет плохих студентов, есть преподаватель, который занимает не свое место». Все чаще ловлю себя на том, что с фразой этой согласен. Студенты чувствуют искренность и мастерство в предметной области и «голосуют» уважением и посещаемостью.

Беларуская наука, после развала СССР вообще стала вещью в себе, странной и местами даже дикой. Не удивительно, что многие академики Беларуси, как правило «широко известны в узких кругах», люди непубличные и т.п. Даже несмотря на то, что работы бывали интересные. Но чаще сухая биографическая информация на каком-нибудь, самопальной верстки html-сайте института, даже приблизительно не может рассказать каким был человек. Вот и доктор химических наук, профессор Фома Фомич Можейко был особенным мужиком. Без ложной скромности можно сказать что весь Солигорский клондайк построен с помощью его рук и светлой головы. Мне довелось с этим человеком впервые столкнуться при сдаче кандидатского минимума по коллоидной химии, после которого мы начали тесно, по-дружески общаться. Учитывая, что к аспирантам в нашем НИИ относились вызывающе «никак», то это произвело на меня впечатление… и, возможно, именно благодаря встрече с этим дедком, который мог в двух словах объяснить суть сложнейшего процесса и убедить в том, что наша общая область — царица химий, я пишу сейчас химическую статью на хабр, а не протираю штаны за разработкой или тестированием… Так что, по совести говоря, все статьи коллоидной тематики должны были бы быть с ремаркой «памяти Ф.Ф. Можейко», потому что именно этот человек был одним из моих Учителей. Светлая тебе память, Ф.Ф.!

Клей использовался человеком с древнейших времен, можно считать, что как только первобытный человек прилепил кремнёвый наконечник своего копья к древку с помощью битума или сосновой смолы, так и пошел отсчет практики склеивания. В древности в качестве клея использовали все, что попадалось под руку. Чаще всего использовались продукты животного происхождения, обладающие клейкими свойствами изначально (рыбная чешуя, жилы животных и т.п. вещества, после термической обработки). Стоит отметить, что есть области в которых органические клеи активно используются до сих пор. Столярный клей, казеиновый клей, клейстеры для обоев. Несмотря на обилие синтетических (=химических клеев) упомянутые варианты все еще в строю и прочно занимают положенную им нишу экологичных и дешевых клеющих субстанций. Кстати, многие современные клеи называют синтетическими смолами только в честь того, что смола (клейкое вещество, встречающееся в соснах и других растениях) была одним из первых широко используемых клеев.

Все понятие склеивания держится на двух фундаментальных явлениях коллоидной химии — адгезии и когезии (ну ладно, трех, еще поверхностное натяжение).

Адге́зия (от лат. adhaesio — прилипание) в физике — сцепление поверхностей разнородных твёрдых и/или жидких тел. Адгезия обусловлена межмолекулярными взаимодействиями в поверхностном слое и характеризуется удельной работой, необходимой для разделения поверхностей.

Родственным и по звучанию и по смыслу к адгезии является понятие когезии, которое иногда некоторые люди любят путать.

Когезия (англ. cohesion от лат. cohaesus — «связанный», «сцепленный») — связь между одинаковыми молекулами (атомами, ионами) внутри тела в пределах одной фазы. Когезия характеризует прочность тела и его способность противостоять внешнему воздействию. Когезия — это действие или свойство взаимного притяжения одинаковых молекул. Это внутреннее свойство вещества обусловленное формой или структурой его молекул, вызывающее изменение в распределении электронов молекул при их сближении, создавая электрическое притяжение, способное образовывать микроскопические структуры.

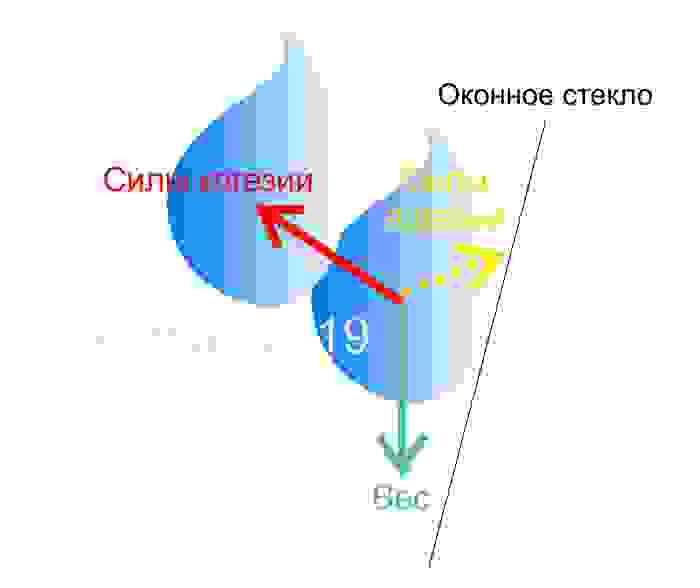

Отличие между этими фундаментальными понятиями коллоидной химии лучше всего показать на примере капель воды, которые образуются на оконном стекле во время дождя.

На картинке показано противоборство «стихий», каждая из которых занимается своим делом формирования привычной нам картины мира. Форму капле придает поверхностное натяжение. Сила гравитации (земное тяготение) — тянет каплю вниз, стечь со стекла. С этой неумолимой силой борются сообща силы адгезии и когезии. Раньше всех проявляется когезия, так как она имеет место уже в самой капле воды. Соседние молекулы слипаются друг с другом и формируют те самые капли, которые потом живописно скользят по стеклу. Когезия связывает единичные молекулы в ансамбли. А вот адгезия прикрепляет ансамбли в виде капель к стеклу, заставляют их держаться за стекло, «тянет вверх», заставляя сопротивляться движению под собственным весом. Притом когезия сильнее адгезии, иначе бы капли не смогли формироваться, т.е. дождевая вода бы просто растекалась ровным слоем по стеклу, формируя некое подобие масляной пленки на воде. Кстати, внимательно наблюдая за стеклом во время дождя можно заметить, что капли скатываются по уже существующим «водяным дорожкам». Это связано с тем, что падающие капли воды за счет сил когезии стараются прилипать к воде, которая уже там есть, а не к стеклу. Упомянутые дорожки, кстати, образуются из-за того, что при попадании капель на окно молекулы воды отрываются от проходящих капель и захватываются стеклом.

Какое все это имеет отношение к клеям? А самое прямое. Адгезия и когезия являются основными действующими факторами и в клеях. Допустим, вы хотите соединить два куска дерева, A и Б, с помощью клея В. Здесь вам нужны три разные силы: силы сцепления, способные удерживать вместе A и В + силы сцепления удерживающие В и Б + силы сцепления которые удерживают вместе клей B.

Если с первыми двумя силами все понятно, то насчет последней приведу небольшое пояснение. Лучший пример — два кусочка батона, склеенные вареньем или джемом. Варенье — это классический природный клей (ниже о них пару слов скажу), сделанный из сахара и воды. Притом довольно эффективный. При использовании довольно прочного хлеба (или сухарей) и правильного «мамкиного» варенья вполне себе реально удерживать два куска вместе смазав только один уголок. У хорошего варенья достаточно сильные внутренние силы когезии (поэтому его тяжело вытянуть из банки, особенно грушевое), но и адгезия к другим поверхностям отличная. Поэтому тяжело разорвать склеенный бутерброд не разрушив батон (получается это чаще всего если сдвигать пласты в сторону, а не прикладывать силу перпендикулярно). Но если варенье «имеет слабый внутренний когезионный стержень», то уже не важно, насколько хорошо оно пристает к батону. Две половинки не смогут склеиться и будут разваливаться под действием силы тяжести.

Еще один антагонистичный пример: вода и кусок железа. И тот и другой объект — в нормальных условиях очень слабо пригодны для склеивания, но по разным причинам. Вода — потому что силы адгезии у нее велики и она отлично прилипает к любым поверхностям, но из-за очень слабых когезионных сил эти поверхности непрочно сцепляются между собой и их легко разделить. В куске железа, наоборот, невероятно сильные когезионные взаимодействия (ответственные за связь атомов), притом настолько это «вещь в себе», что от нее практически нереально добиться адгезии к какому-либо другому внешнему материалу. Тестом на внутренние силы когезии может стать возможность разделения материала на куски. «кусочек» воды легко можно отделить от общей массы пальцем/ложкой и т.п., а попробуйте пальцем отделить кусок чугуна :).

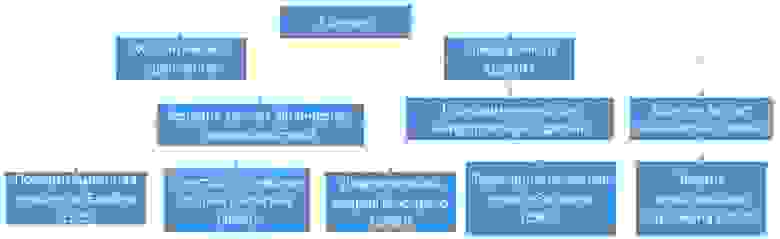

Из сказанного выше вывод — в природе клея главное сила когезии, а в природе склеивания — сила адгезии. Так как клеи, как правило, довольно специфичные вещества, эффективность многих из которых проверена опытом многих поколений, то основное внимание я уделю явлению адгезии (клей, кстати, также можно называть и адгезивом). На сегодняшний день разработано несколько различных конкурирующих/взаимодополняющих теорий, которые пытаются объяснить появление явления адгезии:

Несмотря на обилие матчасти, до сих пор не существует единого ответа на вопрос «что заставляет клей клеить?». Но это не так удивительно, если учесть, сколько существует различных типов клея и сколько различных способов их использования. Считается что для каждого отдельного клея и для каждой отдельной поверхности, на которой он используется, существует индивидуальное сочетание разных факторов, удерживающих эти объекты вместе. Процесс изучения процессов склеивания продолжается и сегодня, ибо даже в 21 веке, когда «космические корабли бороздят. », мы еще не до конца понимаем, что заставляет вещества приклеиваться друг к другу. Поэтому приходится оперировать допущениями и обобщениями. С учетом которых выходит, что существуют четыре основных возможных механизма склеивания: через адсорбцию, хемосорбцию, механическое прикрепление и диффузию.

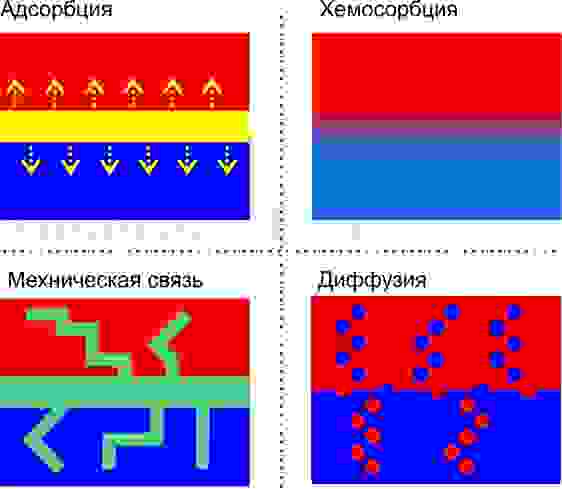

Адсорбция — эффект прилипания поверхностей друг к другу, за счет сверхмалых сил притяжения (т.н. сил Ван дер Ваальса (кстати, читатель cck7777 упомянул, что правильнее было бы говорить «фан дер» как в de Nederlandse taal), общего названия для всех межмолекулярных сил). Силы эти, кроме того, еще подразделяются на силы электростатического взаимодействия (силы Кизома, возникающие между постоянными молекулярными диполями), поляризационные силы (интермолекулярные силы Дебая между постоянным и индуцированными диполями) и силы дисперсионного взаимодействия (силы Лондона между мгновенно индуцированными диполями). Диполь = два заряда, равных по величине и противоположных по знаку, находящихся друг от друга на расстоянии, очень малом по сравнению с расстоянием до точки наблюдения. Ну а дальше «разноименные притягиваются и т.п.». На этом вся электростатика и держится (а с ней и все адгезивы). Силы межмолекулярного взаимодействия, кстати, проявляются, когда участники (атомы и молекулы) находятся на очень близком расстоянии (менее 1 нм).

При нанесении клея поверхность склеиваемых деталей смачивается и объекты прилипают друг к другу. Чтобы клей сработал, поверхности должны быть максимально обезжирены (для растекания адгезива по поверхности) и клей равномерно распределен тонким слоем. Фактически, этот процесс напоминает прилипание миллионов микроскопических магнитов (в роли которых выступают молекулы клея и молекулы склеиваемых материалов).

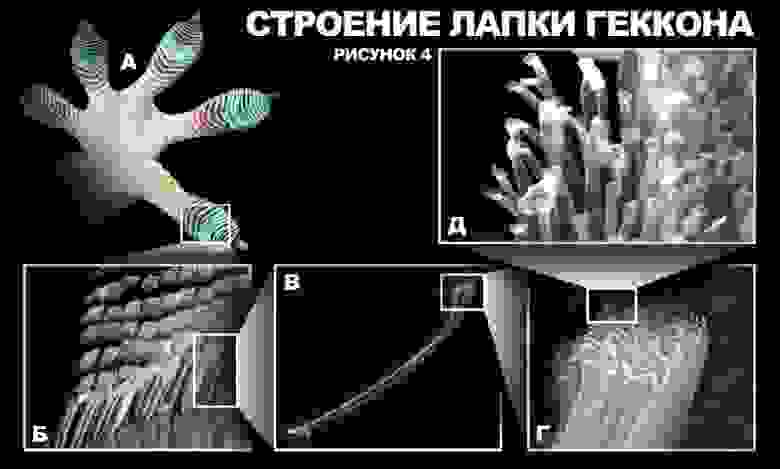

1,5 миллиона на см 2 ). Каждая щетинка конце расходится в 400-1000 ответвлений и каждое ответвление заканчивается на конце треугольной пластинкой шириной 0,2 микрометра. Т.е. лапка геккона площадью около сантиметра квадратного контактирует с поверхностью примерно двумя миллиардами окончаний.

Б. Фотография щетинок геккона. В. Фотография одной щетинки геккона. Г. Фотография ответвления на конце щетинки.

Последние исследования показывают, что именно такая геометрия лапок и связанные с ней электростатические силы (помноженные на миллиарды окончаний) дают в сумме результат, способный удерживать вес геккона на потолке.

Уточнение от читателя Rikkitik:

Про материал, имитирующий лапки геккона вот статья 2016 года. Вкратце — самым любопытным оказалось не как прилепить, а как оторвать без потери функциональности, то есть, добиться многоразовости соединения.

К ворсинкам предъявляются, казалось бы, взаимоисключающие требования — с этим исследователи столкнулись уже в начале XXI века. Ворсинки должны быть тонкими, чтобы проникать в самые мелкие зазоры и ямки, и вместе с тем прочными, чтобы не отрываться от подошвы на каждом шаге. Они должны быть гибкими и относительно легко растягиваться, чтобы дотянуться до выступов сложной шероховатой поверхности, и вместе с тем не слишком, чтобы легко отделяться от этой поверхности, а не тянуться за подошвой, как жевательная резинка.

Искусственные структуры из таких ворсинок должны быть максимально устойчивыми, не отрываться от ступни и выдерживать огромное число (до миллиона) циклов прилипания-отлипания. Пространство между ворсинками не должно слишком загрязняться пылью, собранной с поверхности, и сами ворсинки не должны слипаться между собой, поскольку и то, и другое резко снижает их способность адаптироваться к сложной поверхности.

Было бы удивительно, если бы всем этим не воспользовались военные. В мае 2014 года DARPA продемонстрировала свою разработку Geckskin (проект Z-Man), приспособления для рук, позволяющие передвигаться по вертикальным поверхностям.

Правда прошло пять лет, а про Geckskin почему-то ничего больше не слышно. Возможно, потому что засекречено, а возможно, потому что результата нет.

Гекконы и Darpa — это все где-то там, у них. А у нас лучшей иллюстрацией сил межмолекулярных взаимодействий может быть идеально притертая поверхность. Каждый токарь-фрезеровщик должен знать про такую вещь, как плитки Иогансона, или плоскопараллельные меры длины концевые. Плитки эти отполированы и притерты так, что достаточно сильно слипаются если их приставить гладкими гранями друг к другу. На картинке тридцать шесть плиток удерживаются атмосферным давлением и силами Ван-дер-Ваальса вместе:

Тому кто не верит, что такое возможно — рекомендую посмотреть наглядную демонстрацию (кликабельно):

За адсорбцией неотступно следует хемосорбция, но несмотря на похожесть названий, суть явлений кардинально отличается. Хемосорбция — прилипание осуществляется за счет образования химических связей между клеем и склеиваемыми веществами. Фактически, при склеивании образуется новое химическое вещество. При диффузии склеивание происходит за счет взаимного проникновения молекул материалов друг в друга. Молекулы клея перемешиваются с молекулами склеиваемых поверхностей и формируют прочное сцепление. И наконец механическая адгезия происходит при проникновении клея в микротрещины и полости материалов и последующего их физического удерживания. На картинке для наглядности показаны числовые значения энергий для различных сил имеющих место при склеивании.

Очевидно, что наилучшее сцепление образуется в случае хемосорбционного взаимодействия между склеиваемыми веществами, правда добиться этого не всегда возможно (но стремиться-нужно).

Разновидности клеев

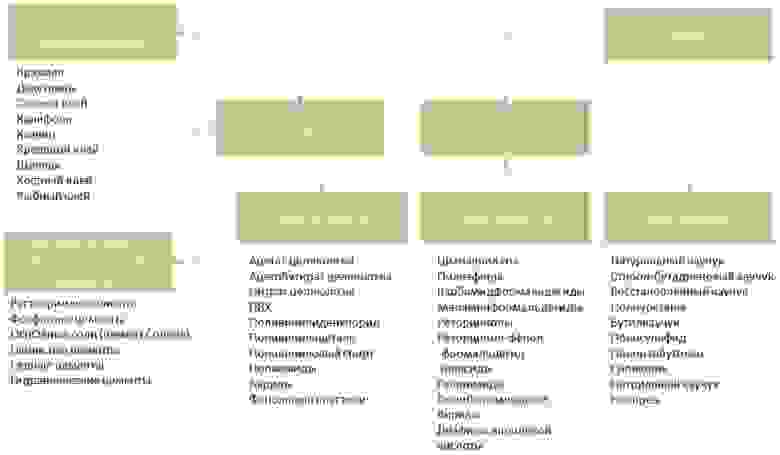

Из всего выше изложенного следует, что любой клей будет эксплуатировать тот или иной, описанный выше принцип. Притом в случае клеев, как и в случае с гекконами, у исследователей тоже единства мнений, как правило, не наблюдается. Но это, в принципе, не так уж и важно, ибо накоплен достаточно серьезный практический опыт позволяющий без проблем подбирать оптимальные адгезивы и клеевые составы для всего разнообразия материалов. Существует множество делений клеющих субстанций, я приведу наиболее простую, основанную на их химической природе:

Притом хотелось бы отметить тот факт, что и по сей день мы в основном активно эксплуатируем разработки практически столетней давности. Судите сами по краткой хронологии:

1920-е годы: предложены клеи на основе сложных эфиров целлюлозы, алкидных смол, циклизированного каучука, полихлоропрена (неопрен), соевые клеи

1930-е годы: изобретен карбамидоформальдегид, чувствительные к давлению клейкие ленты, клейкие пленки на основе фенольных смол, поливинилацетатные (ПВА) клеи для дерева

1940-е годы: синтезирован нитрилфенол, хлорированный каучук, меламинформальдегид, винилфенольные и акриловые полиуретаны

1950-е годы: представлены эпоксиды, цианоакрилаты, анаэробные клеи

1960-е годы: представлены полиимиды, полибензимидазол, полихиноксалин

1970-е годы: представлены акриловые клеи второго поколения, акрилы чувствительные к давлению, структурные полиуретаны

1980-е годы: активная разработка загустителей для термореактивных смол, представлены водорастворимые эпоксидные смолы, контактные клеи, формуемые и вспененные термоклеи

1990-е годы: представлена модифицированная полиуретаном эпоксидная смола, отверждаемые термопластичные материалы, предложены клеи отверждаемые УФ и видимым светом

2000-е годы: синтезированы клеи на водной основе, активно разрабатываются однокомпонентные и двухкомпонентные клеи, не содержащие растворителей

В качестве синтетических клеевых составов в большинстве случаев используются полимеры, поэтому рекомендую прочитать попутно две мои тематических tutorial статьи (Письмо химика 3D-печатнику. Растворители для пластмасс и защита от них + Возвращаем девочке птицелет или RTFM по определению пластмасс в домашних условиях), уже хотя бы для того, чтобы привыкнуть к «полимерной» терминологии и посмотреть базовую информацию по полимерам.

Сегодня основное развитие «пользовательских» клеевых составов идет по пути увеличения экологичности (часто, кстати, в ущерб прочности соединения). Конструкционные и промышленные составы особенно этому не подвержены, но там в целом до сих пор используются традиционные, проверенные временем варианты. Так что, ищем в таблице ниже свои соединяемые материалы и запоминаем нужный тип клея.

Бонусом — сравнительный обзор прочностных характеристик различных типов клеев. Иногда бывает полезно 🙂

На этом вводная часть завершена, в следующих — перейдем к рассмотрению конкретных разновидностей клея и оптимальных условий/материалов для его применения. Задавайте в комментариях волнующие вас вопросы — тогда в следующей части высока вероятность появления ответов.

N.B. Продолжение темы:

Будет ли следующая статья — зависит от хабра-сообщества, ибо subj.

Важно! Все обновления и промежуточные заметки из которых потом плавно формируются хабра-статьи теперь можно увидеть в моем телеграм-канале lab66. Подписывайтесь, чтобы не ожидать очередную статью, а сразу быть в курсе всех изысканий 🙂

Источник