- Керамическое покрытие. Свойства, преимущества и возможные альтернативы

- Смотрите также

- Разновидности керамических покрытий

- Области применения керамических покрытий

- Способы нанесения покрытия

- Присоединяйтесь

- Керамическое покрытие: виды, особенности, правила нанесения

- Виды керамических покрытий

- Сферы применения керамического покрытия

- Методы нанесения

Керамическое покрытие. Свойства, преимущества и возможные альтернативы

Смотрите также

Керамическое покрытие наносится на металлические поверхности в целях их защиты от термических и механических повреждений, коррозии, преждевременного износа. Такие покрытия широко применяются в автомобилестроении, аэрокосмической промышленности, атомной энергетике, медицине.

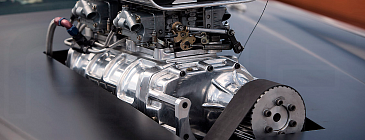

Обработка керамическим покрытием – одна из распространенных операций при тюнинге мотоциклов и автомобилей.

Разновидности керамических покрытий

В зависимости от предназначения и сферы применения выделяют износостойкие, жаропрочные, антикоррозионные, оптические, уплотнительные, декоративные, электропроводящие и электроизоляционные керамические покрытия.

Износостойкими и жаропрочными являются, по сути, все перечисленные виды. Используются они, в том числе, и для антикоррозионной обработки поверхностей.

Эти материалы обладают низкой теплопроводностью и высокой температурой плавления, выдерживают очень большие нагрузки и не разрушаются под действием химически агрессивных сред (топлива, масел, смазок и др.).

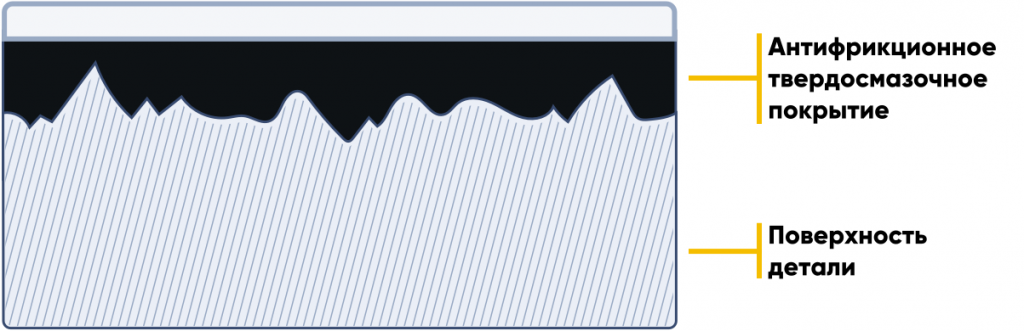

По степени износостойкости с керамическими составами способны конкурировать только антифрикционные твердосмазочные покрытия.

На поверхностях они формируют тонкий (до 20 мкм), но прочный композиционный слой, состоящий из мелкодисперсных частиц твердого смазочного материала. В результате заполнения микронеровностей увеличивается опорная площадь сопряженных поверхностей, максимально снижается коэффициент их трения и износа.

Более 16 видов покрытий выпускает российская компания «Моденжи». Материалы MODENGY на основе дисульфида молибдена, поляризованного графита, политетрафторэтилена (ПТФЭ), дисульфида вольфрама, нитрида бора, фторидов кальция и бария используются в самых различных отраслях промышленности, применяются при обслуживании автомобилей и техники наряду с другими материалами.

Благодаря высокому сопротивлению сжатию и малому сопротивлению сдвигу покрытия MODENGY имеют очень низкий коэффициент сухого трения – всего несколько сотых при контактных давлениях, равных пределу текучести материала основы.

Эти материалы обладают высокими противозадирными свойствами, несущей способностью до 2500 МПа. Они устойчивы к химически агрессивным средам, экстремально низким и высоким температурам (-200… +560 °C), условиям радиации и вакуума.

После полимеризации антифрикционные покрытия образуют на обработанных поверхностях сухую нелипкую пленку, что особенно важно для деталей, работающих в запыленных средах.

Области применения керамических покрытий

Впервые керамические покрытия начали использовать в аэрокосмической отрасли – для лопаток газотурбинных двигателей, подверженных усиленному коррозионному и эрозионному износу из-за постоянных перепадов температур.

Чтобы повысить КПД и мощность газотурбинных двигателей, температуру газа в камере сгорания специально повышали, а некоторые элементы (в том числе лопатки), изготовленные из высокопрочных легированных сплавов, дополнительно покрывали защитными материалами.

Температура газа перед турбиной двигателей некоторых самолетов достигает +2000 °C и выше – в таких условиях повысить прочность деталей и защитить их от разрушения может только керамическое покрытие. В зависимости от состава, толщины слоя и метода нанесения оно позволяет снизить температуру на поверхностях до 35 %.

Сегодня керамические покрытия широко используются не только в аэрокосмической отрасли, но и в других сферах.

В атомной энергетике их применяют для обработки элементов реакторов, систем охлаждения, хранилищ отработанного ядерного топлива.

В оборонно-промышленном комплексе керамическими составами покрывают корпусы аппаратуры, элементы оружия, специальные изделия.

Покрытия, используемые в металлообработке, увеличивают прочность и срок службы деталей.

В автомобилестроении керамическими материалами обрабатывают компоненты двигателей, АБС, колесных дисков, ходовой части, в медицине – приборы и части протезов.

В бытовой сфере с помощью керамических покрытий создают износостойкий слой нужного цвета на посуде, элементах декора и других предметах.

В процессе тюнинга авто- и мототехники ими обрабатывают кузовы, днища поршней двигателя, выпускные коллекторы, корпусы турбокомпрессоров и другие детали.

Способы нанесения покрытия

Керамические покрытия наносятся на металл четырьмя основными способами:

- Эмалированием

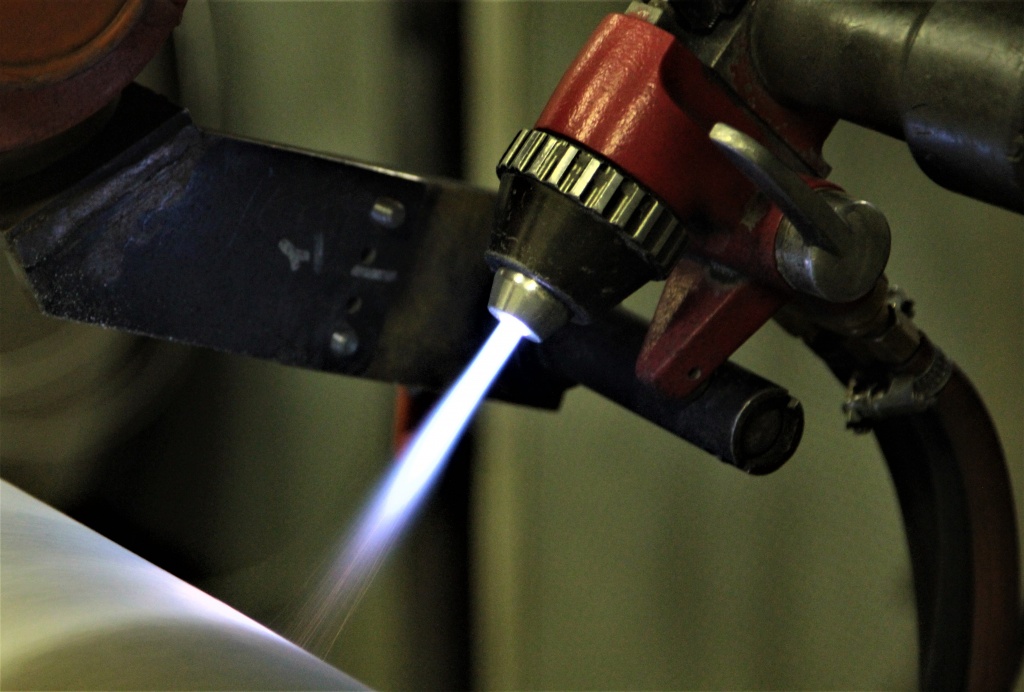

- Газопламенным напылением

- Парафазным методом

- Плазменным методом

Эмалирование – наиболее старый способ нанесения покрытия. Керамическое сырье подбирается к металлу в соответствие с его составом. Для получения готовой массы (шликера) сырье измельчают, расплавляют и обогащают добавками. Шликер накладывают на подготовленные поверхности, после чего обжигают в печи. Готовые эмалированные изделия обладают отличной устойчивостью к коррозии и окислению.

При газопламенном методе нанесения покрытия керамический порошок или стержень накладывают на металлическую основу (окись алюминия, окись циркония и другие тугоплавкие окислы) и подвергают воздействию пламени кислородно-ацениленовой горелки. В результате керамическая масса расплавляется, охватывает поверхности и образует на них защитное покрытие.

Порошок может подаваться также с помощью сжатого воздухом из наклонно расположенного питателя. При этом происходит механическое сцепление керамической массы с металлом, покрытие имеет микропористую и слоистую структуру, прочность слоя на растяжение составляет 25-70 кг/см2 при толщине 0,3 мм.

Парафазное нанесение керамики – весьма продолжительная операция. На получение слоя толщиной всего 0,0002-0,001 мм уходит около часа. Покрытие, полученное таким способом, обычно имеет пористую структуру.

Плазменный метод используется для обработки термостойких металлов, так как процесс получения плазмы огня происходит при температуре 15000 °С (в момент возникновения вольтовой дуги).

Выбор той или иной технологии нанесения керамического покрытия зависит, в основном, от обрабатываемого материала.

Сегодня чаще всего используются плазменное или газопламенное напыление, при которых расплавленный керамический порошок практически «спаивается» поверхностью металла.

После удаления такого покрытия остаются микрократеры, заметные невооруженным глазом.

Перед нанесением керамического покрытия поверхность обязательно очищается (например, пескоструйным методом) и обезжиривается. Удаление загрязнений и дефектов позволяет максимально повысить адгезию будущего покрытия.

После очищения и обезжиривания поверхность грунтуется специальными праймерами, препятствующими появлению окислению покрытия, а также появлению на нем трещин из-за высоких температур и нагрузок.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Источник

Керамическое покрытие: виды, особенности, правила нанесения

- Виды керамических покрытий

- Сферы применения керамического покрытия

- Методы нанесения

Керамическое покрытие наносят на металлические поверхности с целью их защиты от термических и механических нагрузок, коррозии и износа. Такой вид обработки широко применяется в медицине, автомобилестроении, аэрокосмической отрасли, атомной энергетике.

Керамическое покрытие является одной из операций при тюнинге мотоциклетной и автомобильной техники.

Виды керамических покрытий

В зависимости от особенностей и функций выделяют следующие виды керамических покрытий:

- Износостойкие

- Жаростойкие

- Коррозионностойкие

- Оптические

- Электропроводные

- Электроизоляционные

- Уплотнительные

- Декоративные

К первым двум видам, в целом, можно отнести все керамические покрытия. Износостойкие и жаростойкие составы используются в разных целях, в том числе для антикоррозионной обработки поверхностей.

Такие материалы обладают низким коэффициентом теплопроводности и высокой температурой плавления, выдерживают очень большие нагрузки, не разрушаются под воздействием топлива, смазочных материалов и других химически агрессивных веществ.

По степени износостойкости керамическим покрытиям не уступают только специальные антифрикционные твердосмазочные составы (АТСП). Рассмотрим их на примере продукции MODENGY.

АТСП формируют на обрабатываемых поверхностях достаточно тонкий (до 20 мкм), но очень прочный композиционный слой, состоящий из высокодисперсных частиц твердого смазочного материала, равномерно распределенных в связующем веществе. Твердосмазочные компоненты заполняют микронеровности поверхности, тем самым ее опорная площадь, а следовательно, и несущая способность увеличиваются.

Покрытия MODENGY имеют высокое сопротивление сжатию и малое сопротивление сдвигу – поэтому коэффициент их сухого трения достигает значений всего в несколько сотых при контактных давлениях, равных пределу текучести материала основы.

АТСП устойчивы к химически агрессивным средам, выдерживают как очень низкие, так и экстремально высокие температуры (от -200 °C до +560 °C), работоспособны даже в условиях вакуума и радиации. Они обладают высокими противозадирными свойствами, несущей способностью до 2500 МПа.

После полимеризации покрытия образуют на обработанных поверхностях сухую нелипкую пленку, что особенно важно для деталей, работающих в запыленных средах.

Сферы применения керамического покрытия

Впервые керамическое покрытие стали применять в аэрокосмической отрасли, где его наносили на лопатки газотурбинных двигателей. Эти элементы испытывали на себе постоянные перепады температур вследствие сгорания топлива, были подвержены усиленному коррозионному и эрозионному износу.

КПД и мощность газотурбинных двигателей зависит от температуры газа в камере сгорания, поэтому в процессе эксплуатации силовых агрегатов этот показатель специально повышали, а для производства некоторых элементов двигателей (в том числе лопаток) использовали высокопрочные легированные сплавы и специальные покрытия. Например, в двигателях самолетов СУ-35 пятого поколения температура газа перед турбиной может достигать +2000 °C и выше – в таких условиях детали от разрушения может защитить только керамическое покрытие. Оно позволяет увеличить прочность элементов и снизить температуру на поверхностях до 35 % (в зависимости от толщины слоя, метода нанесения и состава керамики).

После успешного применения в аэрокосмической отрасли керамические покрытия стали использовать в других промышленных сферах, медицине, мото- и автоспорте, тюнинговании автомобилей и т.д.

Сегодня нанесение керамических покрытий практикуется в следующих сферах:

- В атомной энергетике: для обработки элементов реакторов, систем охлаждения, хранилищ отработанного ядерного топлива

- В оборонно-промышленном комплексе: для обработка корпусов аппаратуры, элементов оружия, изготовления специальных изделий

- В металлообработке: в качестве финишного покрытия для увеличения прочности и срока службы деталей

- В автомобилестроении: для обработки компонентов ДВС, АБС, колесных дисков, ходовой части и т.д.

- В медицине: для медицинских приборов и частей протезов

- В быту: для создания износостойкого слоя нужного цвета на посуде, элементах декора и других предметах быта

В процессе тюнинга автомобилей керамическим покрытием обрабатывают днища поршней ДВС, выпускные коллекторы, корпусы турбокомпрессоров и другие детали.

Методы нанесения

Существует четыре основных способа нанесения керамических покрытий на металл:

- Эмалирование

- Газопламенный

- Парафазный

- Плазменный

Метод эмалирования – — наиболее старый. К определенному металлу подбирается соответствующее ему по составу керамическое сырье. Оно измельчается, расплавляется, обогащается добавками для лучшего сцепления с основой и превращается в нужную для нанесения массу – шликер. Шликер накладывается на подготовленные и нуждающиеся в защите поверхности, после чего обжигается в печи. Готовое изделие с подобным покрытием обладает отличной стойкостью к коррозии и окислению.

При пламенном методе порошок керамической массы или керамический стержень накладывается на металлическую основу (окись алюминия, окись циркония и другие тугоплавкие окислы) и подвергаются воздействию пламени кислородно-ацениленовой горелки. Под его действием керамическая масса расплавляется, охватывает поверхности и образует на них защитное покрытие.

Подача порошка может производиться также сжатым воздухом из наклонно расположенного питателя. Сцепление керамической массы с металлом при этом механическое, структура покрытия микропористая, слоистая, прочность слоя толщиной 0,3 мм на растяжение составляет 25-70 кг/см 2 .

Покрытие металла керамикой парафазным методом – весьма продолжительная операция. В час удается получить слой толщиной всего 0,0002-0,001 мм. Керамическое покрытие, полученное таким методом, обычно пористое.

Плазменный метод, используемый для покрытия термостойких металлов, состоит в получении плазмы огня (при температуре 15000 °С в момент возникновения вольтовой дуги).

Технология нанесения керамического покрытия зависит, в основном, от обрабатываемого материала. Сегодня чаще всего используют плазменное или газопламенное напыление, при которых расплавленный керамический порошок практически «спаивается» поверхностью металла.

При удалении такого покрытия остаются микрократеры, которые видны невооруженным глазом.

Перед нанесением керамического покрытия поверхность обязательно подготавливается – очищается (например, пескоструйным методом) и обезжиривается. Это делается для того, чтобы удалить лишние загрязнения, убрать некоторые дефекты и увеличить тем самым адгезию будущего покрытия.

После очищения и обезжиривания поверхность прогрунтовывается при помощи специальных праймеров. Они препятствуют окислению и образованию трещин на основном слое покрытия из-за термического расширения и воздействующих нагрузок. Праймеры также способствуют улучшению адгезии будущего покрытия.

Источник