- Магнитопорошковый контроль – простой и наглядный вид НК ферромагнитных материалов

- Сильные и слабые стороны магнитопорошкового контроля

- Способы магнитопорошкового контроля

- Виды намагничивания

- Главные процедуры магнитопорошкового контроля

- Оборудование и расходники для магнитопорошкового метода контроля

- Обучение и аттестация специалистов магнитопорошкового контроля

- Способы намагничивания деталей

Магнитопорошковый контроль – простой и наглядный вид НК ферромагнитных материалов

Из всех направлений магнитной дефектоскопии самым популярным по праву считается магнитопорошковый контроль (сокращённо – МПД). Вкратце: на изделие наносят сухой порошок либо суспензию, затем объект намагничивают. В местах несплошности силовые линии магнитного поля выходят на поверхность, образуя полюса на краях дефекта и тем самым притягивая ферромагнитные частицы. В зоне имеющихся несплошностей скапливаются валики магнитных частиц. Так образуется индикаторный рисунок, по которому можно обнаруживать (но не измерять!) поверхностных и подповерхностных (на глубине до 2 мм) дефектов. Магнитопорошковый метод неразрушающего контроля позволяет выявлять трещины, поры, расслоения и инородные включения, недоступные для визуального и измерительного контроля и зачастую закладывается в руководящих НТД в качестве альтернативы цветной дефектоскопии. По сравнению с ней МПД привлекательны меньшими требованиями к шероховатости поверхности (Ra 6,3 мкм, Rz 40 мкм). Для сравнения: перед проведением ПВК необходимо зачистить поверхность до шероховатости Ra 3,2 мкм (20 мкм).

Магнитопорошковый контроль распространён в самых разных отраслях. Вот лишь краткий перечень изделий (конструкций, механизмов, заготовок), которые проверяют при помощи данного вида НК:

- стальные трубы и трубопроводы (в первую очередь – сварные соединения, но встречается также МПД основного металла);

- литые изделия;

- комплектующие грузоподъёмных машин (подвесные крюки, шестерни, узлы лебёдок, талей, цепи и прочее);

- боковые рамы, оси колёсных пар, надрессорных балок и иных деталей грузовых и пассажирских вагонов и локомотивов. Магнитопорошковый метод – один из основных в железнодорожной отрасли;

- клепаные и болтовые соединения несущих металлоконструкций (к примеру, пролётов эстакад);

- бурильные трубы;

- муфты, зубчатые колёса, корпуса сосудов, насосных агрегатов и т.д.

Метод успешно используется на самых ответственных объектах «Газпрома», «Транснефти», «Роснефти», «РЖД», «Росатома» и других крупных предприятий.

Сильные и слабые стороны магнитопорошкового контроля

Способы магнитопорошкового контроля

Другая классификация методов магнитопорошкового контроля основана на таком параметре, как физическое состояние магнитного порошка. По данному критерию также выделяют два способа проведения контроля:

- сухой. Порошок из металлических частиц (например, закиси-окиси железа) наносится, «как есть», без добавления каких-либо растворов и пр. Порошки изготавливают из тщательно просеянной и измельчённой железной окалины, магнетита, никеля, карбонильного железа и пр. Для лучшей заметности материалы могут иметь белый, красный или жёлтый цвет. Сухой метод магнитопорошкового контроля подходит для дефектов поверхностного и подповерхностного типа. Намагничивание выполняется постоянным либо переменным током 300–600А при помощи П-образных электромагнитов. Чтобы нанести индикаторы, удобно использовать резиновые груши, пульверизаторы, подвижные сита и прочие приспособления;

- мокрый. Частицы порошка находятся во взвешенном состоянии – в воде, масле, керосине или специальном концентрате с поверхностно-активными добавками. Наносить можно кистью, погружением, поливом и пр. Мокрый способ эффективен для поиска поверхностных несплошностей.

Виды намагничивания

Главные процедуры магнитопорошкового контроля

МПД проводится в строгом соответствии с технологической инструкцией (картой) и руководящей документацией, актуальной для отрасли и предприятия. К таковой нормативно-технической документации относятся, например, ГОСТ Р 56512-2015, ГОСТ Р ИСО 10893-5-2016 и пр. Помимо самой методики, в НТД содержатся подробные указания о типах и характеристиках недопустимых дефектов.

В традиционном виде магнитопорошковый метод предполагает следующие этапы контроля.

- Подготовка. Нужно изучить технологическую карту, выбрать индикаторные материалы, аппаратуру, убедиться в надлежащем метрологическом обеспечении. Определиться со схемой и способом намагничивания, типом и величиной тока. Проследить за тем, что зона контроля (по 20 мм околошовной стороны с каждой стороны сварного шва) зачищена. Проверить шероховатость при помощи аттестованных образцов или профилографов (профилометров). При необходимости разделить периметр на участки на 300-500 мм или обозначить начало отсчёта и закрепить мерительный пояс. Непосредственно перед контролем протереть поверхность чистой сухой ветошью и убедиться, что на ОК нет остатков ворса и иных препятствий для магнитного порошка. Если будет использоваться суспензия на водной основе, ОК предварительно нужно просушить. Работоспособность намагничивающего устройства и магнитного порошка проверяется по аттестованным контрольным образцам. Для получения более контрастного индикаторного рисунка на поверхность можно нанести белую фоновую краску (толщина слоя — до 20 мкм).

- Намагничивание. Для выявления поверхностных дефектов требуется переменный либо импульсный ток. Постоянный и выпрямленный ток эффективен как для поверхностных, так и для подповерхностных слоёв (на глубине в пределах 2 мм). Чтобы не допустить локального нагревания и возникновения прожогов при СПП, намагничивание рекомендовано проводить в прерывистом режиме «ток-пауза» (5-6 циклов длительностью 0,1-3 с, продолжительность пауз — от 1 до 5 с). Намагничивание производят поочерёдно в двух взаимно перпендикулярных направлениях, регулируя межполюсное расстояние в диапазоне 70-250 мм. Чтобы обеспечить 100% контроль всей зоны, важно не забыть про зону невыявляемости — до 20 мм вблизи полюсов.

- Нанесение индикатора. Он должен покрывать всю исследуемую зону, включая труднодоступные ниши, глухие отверстия, пазы и пр. При использовании аэрозольных баллонов нужно следить за тем, чтобы расстояние между соплом и поверхностью составляло 200–300 мм. Перед проведением осмотра нужно дать излишкам суспензии стечь с ОК.

- Осмотр. Этот этап магнитопорошкового контроля выполняется после стекания излишков индикатора. Выявленные несплошности тщательно осматривают при помощи оптических инструментов и приборов. В стационарных установках применяются автоматизированные системы расшифровки индикаторных рисунков. При ручном проведении дефектоскопии протяжённость и координаты несплошностей замеряют линейками, угольниками и кронциркулями из немагнитных материалов. По характеру индикаторного следа можно определить тип дефекта. Тонкие удлинённые линии указывают на плоскостные дефекты, округлые рисунки – на объёмные поры, включения и раковины. Если осаждение порошка не имеет чётких контуров, это служит косвенным признаком подповерхностных несплошностей. В зависимости от требований к чувствительности подбирается комбинированное освещение рабочей зоны с использованием разрядных и галогенных ламп. Для защиты от бликов предпочтительны светильники с рассеивателями и отражателями. Обязательна возможность регулировки интенсивности освещения. При работе с люминесцентными индикаторами задействуются источники ультрафиолетового излучения 2000 мкВт/кв. см и выше с длиной волны 315–400 нм.

- Регистрация результатов магнитопорошкового контроля. Прежде всего, вносят соответствующие записи в протокол (заключение или акт) и журнал. К описанию и схематическому изображению могут прилагаться дефектограммы – фотографию или слепок (отпечаток на клейкой ленте) индикаторного рисунка. Места выявленных дефектов могут также отображаться на эскизе ОК. Файлы могут быть переданы на ПК и продублированы на USB-носителе. Если того требует инструкция, на годные участки и выявленные дефекты наносят маркировку – непосредственно по поверхности объекта.

- Размагничивание. Остаточную намагниченность нужно убирать, так как она может спровоцировать скопление продуктов износа, мешает корректной работе электроаппаратуры и негативно влияет на последующую обработку изделия.

Оборудование и расходники для магнитопорошкового метода контроля

Прежде всего, не обойтись без индикаторных материалов – порошков, суспензий, готовых аэрозолей, магнитогуммированных паст и пр. Последние представляют собой затвердевающую консистентную смесь из ферромагнитного порошка, пластификаторов и вспомогательных добавок. Изготавливаются на основе хлоркаучука и полимеров. Предназначаются для труднодоступных участков.

Для магнитопорошкового метода контроля используются порошки естественного (чёрного либо красно-коричневого) цвета, а также окрашенные в более контрастные тона – жёлтый, красный, белый и пр. Отдельная категория – люминесцирующие материалы для получения более чётких и ярких индикаторных рисунков.

Порошок не должен неприятно пахнуть, а химический состав не должен быть токсичным. Выявляющую способность периодически проверяют при помощи профильных СИ и контрольных образцов с искусственными или естественными дефектами (трещинами, пропилами, отверстиями).

Что касается аппаратуры, то для магнитопорошкового контроля предусмотрены следующие виды оборудования:

- дефектоскопы. Бывают стационарные и переносные, универсальные и специализированные (к примеру, галтелей малого радиуса). В отдельную группу можно выделить автоматизированные системы МПД на производствах, где собственно дефектоскоп – лишь один из модулей, а поиск и распознавание дефектов осуществляет специальная система;

- намагничивающие устройства (соленоиды, электромагниты, «ярмо»), постоянные магниты и размагничивающие устройства;

- средства измерения магнитных полей напряжённости и индукции (магнитометры, ферритометры и гауссметры);

- ультрафиолетовые светильники и приборы для проверки уровня освещённости;

- контрольные образцы – для оценки качества порошков, концентратов, паст и суспензий, калибровки и настройки дефектоскопов (в первую очередь, МО-4);

- магнитные индикаторные полоски;

- ASTM-колбы для оценки концентрации взвешенных магнитных частиц в жидких растворах;

- приспособления для осмотра индикаторных следов – лупы, микроскопы, зеркала и т.д.

Требования к дефектоскопам для магнитопорошкового контроля содержатся в ГОСТ Р 53700-2009. При выборе модели учитывают поддержку способов СОН и/или СПП, напряжение питания, минимальное и предельную величину намагничивающего тока, его вид, плавность регулировки и т.д.

В качестве альтернативы дефектоскопам используются более компактные портативные электромагниты и соленоиды. Дополнительно к ним рекомендовано применять блок регулирования тока.

Обучение и аттестация специалистов магнитопорошкового контроля

Программы подготовки включают в себя теоретические и практические занятия по металловедению, видам и способам намагничивания, технологическим процедурам МПД, изучению материалов и средств проведения дефектоскопии. Для дефектоскопии на объектах, подведомственных Ростехнадзору, требуется аттестация персонала на I, II и III уровня в соответствии с СДАНК-02-2021 или СНК ОПО РОНКТД-02-2021 (в зависимости от того, в какой Системе НК нужно подтвердить компетенцию, чтобы зайти на объект заказчика).

Источник

Способы намагничивания деталей

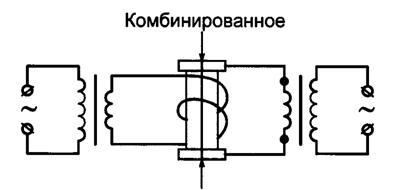

Различают три способа намагничивания: полюсное, циркулярное и комбинированное.

Полюсным намагничиванием создают продольное магнитное поле (вдоль детали). Деталь помещают между полюсами электромагнита (постоянного магнита) или в магнитное поле соленоида. Это намагничивание применяют для выявления дефектов, расположенных перпендикулярно к продольной оси детали или под углом к ней не менее 20-25°.

Циркулярнымнамагничиванием создают магнитное поле, магнитные силовые линии которого расположены в виде замкнутых концентрических окружностей. Через деталь пропускают электрический ток. При необходимости обнаружения дефекта на внутренней цилиндрической поверхности ток пропускают через стержень или кабель из немагнитного материала (медь, латунь, алюминий), помещенный в отверстие детали. Это намагничивание служит для нахождения дефектов, расположенных вдоль продольной оси детали или под небольшим углом к ней.

Комбинированное намагничивание заключается в одновременном воздействии на деталь двух взаимно перпендикулярных магнитных полей. В результате их сложения образуется результирующее магнитное поле, величина и направление которого зависят от вектора магнитной напряженности каждого из слагаемых. Для получения комбинированного магнитного поля обычно через деталь пропускают электрический ток, создавая в ней циркулярное магнитное поле, и одновременно помещают в соленоид (или электромагнит), создавая продольное магнитное поле.

Магнитные силовые линии результирующего поля направлены по винтовым линиям к поверхности изделия, что позволяет обнаруживать дефекты разной направленности.

В магнитном поле или в поле остаточной намагниченности выявляют дефекты с помощью магнитного порошка или суспензии. В магнитном поле определяют дефекты деталей, изготовленных из магнитомягких материалов (ст. 3, сталь 10, сталь 20 и др.), обладающих небольшой коэрцитивной силой (напряженностью магнитного поля, необходимого для полного размагничивания материала).

При контроле в поле остаточной намагниченности деталь предварительно намагничивают и после снятия намагничивающего поля определяют дефект. Этот способ применяют для деталей, изготовленных из магнитожестких материалов— легированных и высокоуглеродистых сталей, подвергнутых термообработке. Его преимущество заключается в простоте и универсальности визуального контроля и отсутствии прижогов на деталях в местах контакта с электродами дефектоскопа.

Комбинированное намагничивание проводят только в приложенном магнитном поле, а циркулярное и полюсное — в приложенном поле и в поле остаточной намагниченности.

Для намагничивания деталей может быть использован как переменный, так и постоянный ток. Переменный ток служит для нахождения поверхностных дефектов и размагничивания деталей. Действие магнитного поля переменного тока ограничивается поверхностными слоями изделия.

Постоянный ток применяют для выявления подповерхностных дефектов. Создаваемое им магнитное поле однородно и проникает достаточно глубоко в деталь.

Для определения дефекта большое значение имеет правильный выбор напряженности магнитного поля. Чрезмерно большая напряженность приводит к осаждению магнитного порошка по всей поверхности изделия и появлению «ложных» дефектов, а недостаточная— к снижению чувствительности метода.

Для индификации дефектов применяют ферромагнитные порошки с большой магнитной проницаемостью и малой коэрцитивной силой. Порошок магнетита (Ге304) черного или темно-коричневого цвета используют для контроля деталей со светлой поверхностью, а порошок оксида железа (Ре203) буро-красного цвета — с темной поверхностью. Зернистость порошка существенно влияет на обнаружение дефектов и должна быть 5-10 мкм.

Магнитную суспензию приготавливают, используя керосин, трансформаторное масло, смесь минерального масла с керосином и водные растворы некоторых веществ. На 1 л жидкости добавляют 30-50 г магнитного порошка.

После контроля все детали, кроме бракованных, размагничивают. Восстановление неразмагниченных деталей механической обработкой может привести к повреждению рабочих поверхностей из-за притягивания стружки. Не следует размагничивать детали, подвергающиеся при восстановлении нагреву сварочно-наплавочными и другими способами до температуры 600-700 °С.

Детали размагничивают, воздействуя на них переменным магнитным полем, изменяющимся от максимального значения напряженности до нуля.

Крупногабаритные детали (коленчатые и распределительные валы и др.) размагничивают, пропуская через них ток, постепенно уменьшая его значение до нуля. Детали с отношением длины к ширине, равным более пяти, размагничивают перемещением их через открытый соленоид.

Короткие изделия с большим поперечным сечением размагничиваются плохо. Поэтому их предварительно соединяют в пакет и располагают вдоль оси соленоида.

Степень размагниченности контролируют, осыпая детали стальным порошком. У хорошо размагниченных деталей порошок не должен удерживаться на поверхности. Для этих же целей применяют приборы ПКР-1, снабженные феррозондовыми полюсоискателями.

Ультразвуковой метод — разновидность акустических методов контроля дефектов. Метод основан на свойстве ультразвуковых колебаний (волн) прямолинейно распространяться в однородном твердом теле и отражаться от границ раздела сред с различными акустическими сопротивлениями, в том числе нарушенной сплошности материала (трещин, раковин, расслоений и др.).

Ультразвуковой метод контроля использует законы распространения, преломления и отражения упругих волн частотой 0,524 МГц. При наличии дефектов в металле поле упругой волны изменяет в окрестностях дефекта свою структуру. Этот метод контроля позволяет выявить мелкие дефекты до 1 мм.

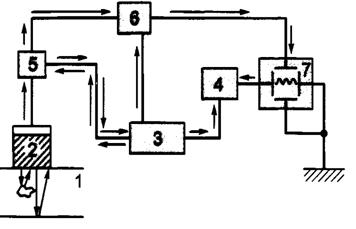

Рис. 31. Схема импульсного ультразвукового дефектоскопа:

1 — контролируемая деталь; 2— пьезоэлектрический преобразователь (щуп);3— генератор ультразвуковых колебаний с синхронизаторами и блоком обработки сигналов; 4— генератор ждущей развёртки; 5 — блок — усилитель; 6— видеоусилитель; 7— элетронно – лучевая трубка.

Схема импульсного ультразвукового дефектоскопа может быть представлена в виде, показанном на рис. 31.

Теневой метод основан на сквозном прозвучивании. При теневом методе ультразвуковые колебания (УЗ К) вводятся в деталь с одной стороны, а принимаются с другой От генератора 6 электрические импульсы ультразвуковой частоты поступают к пьезоэлектрическому излучателю 5, преобразующему их в ультразвуковые колебания. Импульсы проходят через деталь4. Если деталь не имеет дефекта, то УЗК достигнут пьезоприемника 3. УЗК преобразовываются в электрические импульсы и усиливаются в усилителе 2, после чего они попадают в индикатор 1, стрелка которого отклонится (рис. 6.9,)

Рис. 6.9. Схема ультразвукового контроля деталей теневым методом: а —без дефекта; б— с дефектом; 1— индикатор; 2— усилитель; 3— пьезоприемник; 4 —деталь; 5 — излучатель; 6 —генератор; 7 — дефект

При отсутствии в детали дефектов колебания, прошедшие через нее, будут восприняты и преобразованы в электрический сигнал пьезоприемником, усилены усилителем 2 и поданы на индикатор (электронно-лучевую трубку осциллографа) почти без изменений амплитуды. Ели на пути пучка УЗК встречается дефект, то амплитуда на экране прибора будет меньше исходного значения. Мощность воспринятого сигнала зависит от площади сечения пучка колебаний, площади сечения дефекта и глубины его залегания. В случае, если дефект полностью перекроет пучок, показания прибора будут равны нулю.

Недостаток этого метода заключается в необходимости доступа к изделию с двух сторон, что не всегда возможно, а также в необходимости синхронного перемещения пьезоизлучателя и пьезоприемника по поверхности детали.

Если на пути УЗК встретится дефект 7 (рис. 6.9, б), то посланные излучателем УЗК отразятся от дефекта и не попадут на приемник, поскольку он находится в звуковой тени. Стрелка индикатора 1 не будет отклоняться от нулевого положения. Этот метод используют при контроле деталей небольшой толщины. Недостаток метода — это необходимость двухстороннего доступа к контролируемой детали.

Импульсный метод контроля основан на явлении отражения УЗКот границы раздела веществ. Высокочастотный генератор импульсного дефектоскопа (рис. 6.10) вырабатывает импульсы определенной длины, которые направляются преобразователем в контролируемую деталь. После отражения импульс возвращается к преобразователю, который в это время переключается на прием, оттуда отраженный импульс через усилитель поступает на экран электронно-лучевой трубки (ЭЛТ).

Рис. 6.10. Структурная схема импульсного ультрозвукового дефектоскопа: 1— контролируемая деталь; 2— дефект; 3— преобразователь; 4— усилитель; 5 — генератор; 6— синхронизатор; 7 — блок развертки; / — III— импульсы соответственно зондирующий, от дефекта, донный; В —относительный размер дефекта; к— толщина детали; а —глубина расположения дефекта

Работой высокочастотного генератора управляет синхронизатор, который формирует частоту следования импульсов. Кроме того, синхронизатор запускает блок развертки. Частота следования высокочастотных импульсов устанавливается с таким расчетом, чтобы в зависимости от размеров детали отраженный импульс приходил к преобразователю раньше посылки следующего импульса. Длительность импульса должна составлять не менее одного периода колебаний.

При отсутствии дефекта в детали на экране ЭЛТ будет два импульса (зондирующий и донный), расстояние между которыми соответствует толщине детали. Если внутри детали имеется дефект, то между зондирующим и донным импульсами появится импульс, отраженный от дефекта (см. рис. 6.10). Расстояние между зондирующим импульсом и отраженным от дефекта определяет глубину расположения дефекта. Чем больше дефект, тем больше акустической энергии от него отразится, тем больше будет амплитуда импульса, отраженного от дефекта. По этой амплитуде можно определить относительный размер дефекта.

Достоинства метода: односторонний доступ к детали; возможность определения размеров и расположения дефекта по глубине; высокая чувствительность. Недостаток метода — это наличие «мертвой» зоны, которая представляет собой неконтролируемый поверхностный слой, из-за которого на экране ЭЛТ отраженный от дефекта импульс совпадает с зондирующим импульсом.

Для ультразвукового контроля используют дефектоскопы УДМ-3, УДЦ-100, УДЦ-105М, ДУК-66, УЗД-НИИМ-5, УЗД-7Н, УД-10П, УД-11ПУ и др.

Источник