Учебные материалы

Способы пайки классифицируют в зависимости от используемых источников нагрева. Наиболее распространены в промышленности пайка в печах, индукционная, сопротивлением, погружением, радиационная, горелками, экзофлюсовая, паяльниками, электронагревательными металлами и блоками.

Капиллярная пайка

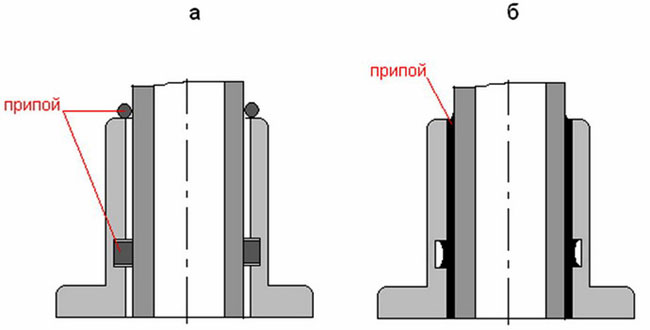

Припой заполняет зазор между соединяемыми поверхностями и удерживается в нем за счет капиллярных сил. На рисунке 3.16 показана схема образования шва.

Соединение образуется за счет растворения основы в жидком припое и последующей кристаллизации раствора. Капиллярную пайку используют в тех случаях, когда применяют соединение внахлестку. Однако капиллярное явление присуще всем видам пайки.

Рисунок 3.16 – Схема капиллярной пайки:

а – перед пайкой; б – после пайки

Диффузионная пайка

Соединение образуется за счет взаимной диффузии компонентов припоя и паяемых материалов, причем возможно образование в шве твердого раствора или тугоплавких интерметаллов.

Для диффузионной пайки необходима продолжительная выдержка при температуре образования паяного шва и после завершения процесса при температуре ниже солидуса припоя.

Контактно-реактивная пайка

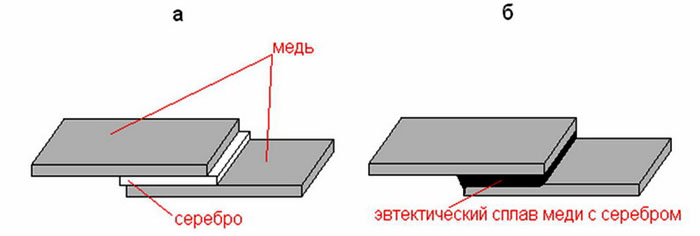

При пайке между соединяемыми металлами или соединяемыми металлами и прослойкой другого металла в результате контактного плавления образуется сплав, который заполняет зазор и при кристаллизации образует паяное соединение. На рисунке 3.17 показана схема контактно-реактивной пайки.

Рисунок 3.17 – Схема контактно-реактивной пайки:

а – перед пайкой; б – после пайки

Реактивно-флюсовая пайка

Припой образуется за счет реакции вытеснения между основным металлом и флюсом.

Например, при пайке алюминия с флюсом

восстановленный цинк является припоем.

Пайка-сварка

Паяное соединение образуется так же, как при сварке плавлением, но в качестве присадочного металла применяют припой.

Наибольшее применение получила капиллярная пайка и пайка-сварка. Диффузионная пайка и контактно-реактивная более трудоемки, но обеспечивают высокое качество соединения и применяются, когда в процессе пайки необходимо обеспечить минимальные зазоры. Качество паяных соединений (прочность, герметичность, надежность и т. д.) зависит от правильного выбора основного металла, припоя, флюса, способа нагрева, величины зазоров, типа соединения.

Уважаемые студенты!

Специалисты нашего сайта готовы оказать помощь в учёбе по разным предметам:

✔ Решение задач

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Источник

Способы нагрева используемые при пайке

Баллон углекислотный (новый, на башмаке, вентиль ВК-94):

- 10-литровый — 3300 руб.

- 15-литровый — 3800 руб.

- 20-литровый — 4300 руб.

СПОСОБЫ ПАЙКИ.

По условию заполнения зазора пайка подразделяется на капилярную и некапилярную.

По механизму образования паяного шва существуют следующие способы капилярной пайки: готовым припоем, контактно-реактивная, реактивно-флюсовая, металлокерамическая и диффузионная. Некапилярная пайка делится на пайко-сварку и сварко-пайку.

В зависимости от источника нагрева пайка может быть следующих видов: пайка паяльником, газопламенная, электродуговая, электросопротивлением, индукционная, экзотермическая, пайка электронным лучом, лазером, пайка в печи, погружением в расплавленную соль, погружением в расплавленный припой, волной припоя, электролитная пайка, пайка в нагретых штампах, инфракрасными лучами, в нагревательных метах и нагретыми блоками.

По методу удаления окисной пленки пайка делится на абразивную, абразивно-кристаллическую, ультразвуковую, флюсовую, пайку в нейтральной газовой среде, вакуумную и пайку в активной газовой среде.

ГАЗОПЛАМЕННАЯ ПАЙКА.

В серийном и единичном производствах при пайке для нагрева изделий применяют газопламенные горелки. Нагрев газовым пламенем отличается большой универсальностью, позволяет осуществить местный нагрев в ограниченной зоне изделия, применим при пайке изделий любых размеров и форм, не требует сложного оборудования, допучкает механизацию и автоматизацию процесса. При автоматическом нагреве этот способ применим в массовом производстве.

Пайка с нагревом в пламени в паяльных лампах.

Паяльные лампы обычно используют при пайке легкоплавкими припоями, иногда применяют и при пайке тугоплавкими припоями со сравнительно невысокой температурой плавления (например, серебряными). Пайка паяльными лампами может производиться с менее тщательной подготовкой места спая, так как пламя лампы обеспечивает выгорание различных загрязнений, находящихся на поверхности изделия. При пайке место спая покрывают флюсом и начинают его греть до тех пор, пока пруток припоя при соприкосновении с деталью не начнет плавиться. Во время пайки необходимо непрерывно добавлять как припой, так и флюс. В случае недостаточного количества флюса поверхность спая в результате нагрева окислится, и затекание припоя в шов может прекратиться.

Паяльные лампы работают на бензине, керосине или спирте. Температура пламени паяльной лампы достигает 1000-1100 град.С.

Горючие смеси, применяемые в горелках.

Газовую смесь выбирают в зависимости от возможности производства, паяемого металла, применяемого припоя и требуемой температуры.

В результате сгорания газообразного горючего образуется пламя, которое в зависимости от вида горючего и от соотношения его с кислородом или воздухом имеет различную температуру. Для того чтобы получить быстрый и равномерный нагрев шва, необходимо следить за правильным строением факела пламени. Различают три вида пламени: нормальное (или восстановительное), окислительное и науглероживающее.

Нормальное пламя не вызывает окисления металла. Оно состоит из ядра, восстановительной (рабочей) зоны и факела. Наиболее высокую температуру имеет пламя около конца ядра. Так как для паяния обычно требуется температура не выше 1000-1100 град.С, то при работе с высокотемпературным пламенем (например, ацетилено-кислородным) разогрев шва производят более холодной наружной частью факела.

При избытке кислорода или воздуха в смеси образуется окислительное пламя.

Науглероживающее пламя образуется при избытке горючего в смеси. При нагреве стали таким пламенем происходит насыщение ее поверхности углеродом, что приводит к повышению твердости и хрупкости металла.

Физические свойства некоторых горючих газов приведены в таблице ниже.

Физические свойства некоторых горючих газов.

| Газ | Примерная температура газокисло-родного пламени, град.С | Объемная теплота сгорания газов, ккал/м при 760 мм рт.ст и 20 град.С | Пределы взрываемости (% содержания горючего газа в смеси) | Наибольшая скорость распространения пламени, м/с | Количество кислорода, куб.м на 1 куб.см горючего | |||

| с воздухом | с кислородом | в воздухе | в кислороде | необходимое для полного сгорания | подаваемое в горелку | |||

| Ацетилен | 3150 | 12600 | 2,2-81,0 | 2,8-93,0 | 2,9 | 13,5 | 2,5 | 1-1,15 |

| Водород | 2100 | 2400 | 3,3-81,5 | 2,6-93,9 | 2,7 | 8,9 | 0,5 | 0,3-0,4 |

| Метан | 2000 | 8000 | 4,8-16,7 | 5,4-59,2 | 0,7 | 3,3 | 2,0 | 1,5 |

| Пропан | 2050 | 20600 | 2,2-9,5 | — | 0,8 | 3,7 | 5,0 | 3,5 |

| Бутан | 27500 | 1,5-8,4 | — | 0,8 | — | 6,5 | 4,0 | |

| Городской | 2000 | 4100-5000 | 3,8-24,8 | 10,0-73,6 | 1,3-1,4 | 1,5 | 1,3 | |

| Природный | 7500-7900 | 4,8-14,0 | — | 0,7 | 2,0 | 1,5 | ||

| Коксовый | 3500-4200 | 7-21 | — | 0,9 | 0,8 | |||

| Нефтяной | 2300 | 9800-13500 | 3,5-16,3 | 1,15 | 2,5 | 2,0 | ||

| Сланцевый | 2000 | 3000-3400 | — | — | 0,8 | 0,7 | ||

Типы горелок.

В зависимости от применяемого горючего разработаны различные типы горелок. Для работы на природном газе в смеси с воздухом применяют горелки, работающие по принципу внешнего или внутрисоплового смешения. Пламя этих горелок регулирует количество подаваемого газа и воздуха. Для получения ацетилено-кислородного пламени широко применяют горелки инжекторного типа, а также горелки типа ГС-53, ГАР-2-56, ГСМ-53, «Малютка» с набором сменных наконечников.

Инжекторные пропано-бутано-кислородные горелки типа ГЗУ-1 используют как заменители ацетиленовых горелок. Они могут работать также на метане, природном и городском газах среднего и низкого давления. По конструкции они отличаются от широко известных ацетилено-кислородных горелок «Малютка» только размерами отверстий в инжекторах и мундштуках.

При пайке труб или цилиндрических деталей диаметром до 120 мм применяют многопламенные горелки МГ-120, в случае пайки изделий прямоугольного сечения применяют многопламенную горелку МГ-ДС.

ПАЙКА С ЭЛЕКТРОНАГРЕВОМ.

Пайка электросопротивлением.

Соединяемые изделия нагревают теплом, выделяемым при прохождении через них электрического тока. Для быстрого нагрева изделия необходимо иметь плотный электрический контакт. Неровности на контактирующих плоскостях или недостаточное сжимающее усилие приводят к перегреву в местах плохого контакта и даже местному оплавлению изделия.

Метод электросопротивления применяют при пайке деталей электроприборов, твердосплавного инструмента, теплообменников, часовых пружин и ленточных пил. Силу тока регулируют так, чтобы нагрев изделия был быстрый и равномерный. При слишком большой силе тока возможно оплавление изделия; при слабом токе значительно удлиняется время пайки.

При пайке с контактным нагревом на соединяемые детали наносят припой и флюс, после чего их устанавливают между электродами, прижимают одну к другой и пропускают ток. По истечении определенного времени ток отключают. Давление поддерживают до тех пор, пока припой полностью не затвердеет.

Индукционная пайка.

В зависимости от конструкции паяемых изделий нагрев осуществляют или непосредственно от индуктора (прямой нагрев), или за счет теплоотдачи от графитового или стального вкладыша, нагреваемого ТВЧ (косвенный нагрев). Применение ТВЧ позволяет очень быстро нагреть деталь до температуры плавления припоя при наименьшем его окислении и короблении изделия и дает возможность непосредственно вести наблюдение за ходом всего процесса пайки.

Индукционной пайкой можно соединять все токопроводящие материалы (сталь, медь, алюминий, твердые сплавы) и керамику, если она покрыта металлическим слоем. Пайку нагревом ТВЧ широко применяют при пайке пластинок из твердого сплава, в радиотехнике и электронике и во многих других областях промышленности. Источником энергии при пайке с нагревом ТВЧ служат машинные, ламповые и искровые генераторы. Мощность, необходимая для пайки, зависит от свойств нагреваемого металла: металлы с хорошей теплопроводностью требуют для нагрева большую мощность.

Большое значение при пайке имеет расстояние между индуктором и изделием. Его выбирают в пределах 2-20 мм в зависимости от размера и конфигурации детали и толщины ее стенок. Для пайки тонкостенных деталей берут меньший зазор, для толстостенных и массивных — больший. Во избежание перегрева изделия реасстояние между индуктором и деталью около углов делают больше, чем с основной поверхностью детали, а в местах с большим теплоотводом его, наоборот, сокращают.

Простейший способ пайки, когда подготовленные детали вручную, по 1 шт. подают в индуктор, включая и выключая ток с помощью ручного или ножного выключателя, малопроизводителен, а качество пайки при этом во многом зависит от квалификации рабочего. Более качественную пайку при ручной подаче детали в индуктор получают при ручном вкалючении и автоматическом выключении тока. Время нагрева при этом способе обычно составляет несколько секунд, его подбирают опытным путем.

Для лучшего использования генератора и увеличения производительности применяют непрерывную подачу паяемых деталей в многоместный индуктор (без включения индуктора). Детали подаются в индуктор одна за другой и по мере расплавления припоя и заполнения им зазора удаляются из индуктора и заменяются новыми. Этот вид пайки широко применяют при изготовлении режущего инструмента.

Для предотвращения окисления металла при пайке тугоплавкими припоями с помощью индукционного нагрева можно производить пайку в вакууме и в защитной атмосфере. при пайке в вакууме изделие помещают в стеклянный колпак, из-под которого затем откачивают воздух до разрежения около 0,01 мм рт.ст. Деталь нагревают кольцевым индуктором. После окончания нагрева и пайки индуктор отводят, выдерживают деталь под вакуумом до температуры 150-200 град.С. после чего пространство под колпаком соединяют с воздухом и вынимают деталь.

Индукционную пайку в защитной атмосфере можно производить в контейнере или в специальной камере.

Электродуговая пайка.

Этот способ применяют при пайке проводов, ленточных пил, деталей приборов и электродвигателей.

Вольтова дуга горит между двумя угольными электродами или между угольным электродом и паяемым изделием. Ток к электродам подается от машины для дуговой сварки, аккумуляторных батарей или от понижающего трансформатора.

Высокая температура дуги позволяет вести пайку очень быстро и тем самым предотвратить окисление припоя. Процесс пайки состоит в обычной очистке изделия от окислов и жира, покрытии мест спая флюсом и вводе припоя. после подготовки место спая нагревают вольтовой дугой. Количество тепла, необходимое для пайки, регулируют изменяя расстояние между электродами или расстояние от дуги до места нагрева.

Пайка в керамических блоках и в электронагревательных плитах.

При пайке мелких однотипных изделий их нагревают в графитовом блоке, зажатом в губках сварочной машины, или в керамическом блоке, нагреваемом нихромовой спиралью.

Угольный блок, конструкция которого зависит от формы соединяемых деталей, нагревается электрическим током большой силы. Пайку ведут в следующем порядке: предварительно собранную деталь с уложенным ооло шва припоем устанавливают в специальное гнездо угольного блока, зажатого в губках сварочной машины. гбки охлаждаются водой, которая по отдной трубке подается, а по другой трубке отводится из внутренней полости губок. Блок питается от понижающего трансформатора, включенного в городскую сеть. При включении тока блок нагревается; одновременно с этим разогревается паяемая деталь, припой расплавляется и заполняет шов.

Для пайки конструкций сложной формы применяют специальные нагревательные плиты, обогреваемые встроенными в них элементами сопротивления. Электронагревательные плиты можно применять при пайке в вакууме и в контролируемой атмосфере. Для пайки деталь вместе с припоем помещают в контейнер из нержавеющей стали, который заваривают. Для создания вакуума в контейнере имеются трубки, присоединенные к вакуумному насосу. Эти трубки можно использовать для подачи и отвода защитного газа, если требуется пайка в контролируемой атмосфере.

Заваренный контейнер затем обертывают асбестовой тканью и помещают для нагрева между огнеупорными плитами.

ПАЙКО-СВАРКА.

Этот процесс относится к некапилярной пайке. Заполнение шва (кромки) жидким припоем происходит под действием сил тяжести. Кромки имеют V-образное или Х-образное сечение и для лучшей сцепляемости их поверхность делают шероховатой.

Этим методом соединяют обычно чугунные изделия или разнородные материалы, например чугун-алюминиевый сплав; его применяют для запайки трещин, раковин. Пайка производится в пламени кислородно-ацетиленовой горелки или электродуговым способом.

Источник