- Механизированные способы сварки и наплавки

- Восстановление деталей сваркой и наплавкой

- Сущность восстановления сваркой и наплавкой

- Подготовка деталей

- Электродуговая сварка и наплавка

- Восстановление деталей в среде защитных газов

- Сварка и наплавка под слоем флюса

- Другие способы восстановления

- Особенности восстановления деталей из чугуна

Механизированные способы сварки и наплавки

Лекция 24. Ремонт методами сварки и наплавки деталей

24.1 Ремонт методами сварки и наплавки деталей из малоуглеродистых и легированных сталей, из чугуна и из алюминиевых сплавов.

24.2 Механизированные способы сварки и наплавки.

Ремонт деталей из среднеуглеродистых и легированных сталей

Детали из малоуглеродистых сталей свариваются хорошо. Удовлетворительные результаты по качеству сварного шва получаются при сварке сталей и со средним содержанием углерода (С = 0,35-0,45%). Свариваемость ухудшается при содержании углерода сверх 0,45 %. Сварка термически обработанных деталей из среднеуглеродистых и легированных сталей затруднительна по следующим причинам:

1) из-за высокой температуры ухудшаются механические свойства термически обработанных деталей;

2) легирующие примеси образуют тугоплавкие окислы, остающиеся в наплавленном сдое;

3) из-за малой теплопроводности происходит перегрев и возникает хрупкость;

4) происходят самозакаливание, образуются трещины.

Ремонт деталей из чугуна

Для чугунных деталей, не подвергающихся высоким напряжениям и не требующих высокой прочности соединений и последующей механической обработки, применяется холодная сварка. Для сварки чугуна холодным способом используются- малоуглеродистые стальные электроды с меловой обмазкой. Прочность сварки при одинаковых условиях зависит от глубины провара. Во избежание выкрашивания, возможного при глубоком проваре, прочность сварки достигается установкой шпилек на подготовленной под заварку поверхности. Хорошие результаты. Дает применение газовой заварки чугунных деталей латунными стержнями.

Горячая сварка чугуна дает хорошие по качеству сварочные швы и может выполняться электродугой или газовым пламенем. При горячей сварке электродуговым способом ремонтируемая деталь заформовывается в песок и нагревается до температуры 650 – 750 °С, после чего производится ее наплавка чугунным электродом; затем изделие медленно охлаждается на огне иди в горячем песке. При горячей ярке применяются электрода из серого чугуна с высоким содержанием кремния, а при сварке газовым пламенем – чугунные прутки.

Механизированные способы сварки и наплавки

Механизированные способы сварка и наплавки способствуют улучшению качества ремонтируемых деталей, резкому повышению производительности труда и снижению себестоимости ремонта. Различают сварку и наплавку с автоматическим и полуавтоматическим циклами. При автоматической сварке или наплавке механизированы все операции перемещения электрода и детали, а также возбуждения и поддержания дуги. При автоматической сварке и наплавке механизированы только движения подачи электрода.

Сварка и наплавка под сдоем флюса может быть автоматической и полуавтоматической. Автоматическая сварка иллюстрирована схемой. Наплавку производят на постоянном токе при обратной полярности с использованием сварочного генератора и очень редко на переменном токе, так как колебания напряжения в сети влияют на качество наплавленного слоя. Наплавку тел вращения осуществляют на токарном станке с редуктором, уменьшающим частоту вращения шпинделя до 0,25 – 4 об/мин. Наплавочную головку размещают на суппорте станка. С целью получения наплавленного слоя требуемых свойств, применяют следующие способы легирования: через электродную проволоку, через порошковую проволоку, через флюс и комбинированный способ. Процесс характеризуется следующими данными: сила тока

где dэ – диаметр электрода; напряжение 25 – 30 В; скорость подачи проволока 75 – 180 м/ч.

Для повышения производительности наплавки под слоем флюса применяют многоэлектродную наплавку (до 8 электродов). Таким способом удобно наплавлять плоские поверхности.

Рис.20.1. Схема сварки под сдоем флюса: I – наплавляемая деталь; 2 – оболочка расплавленного флюса; 3 – газовое пространство; 4 – бункер с флюсом; 5 – направляющий мундштук; 6 – электродная проволока; 7 – дуга; 8 – шлаковая корка; 9 – наплавленный шов Рис.20.1. Схема сварки под сдоем флюса: I – наплавляемая деталь; 2 – оболочка расплавленного флюса; 3 – газовое пространство; 4 – бункер с флюсом; 5 – направляющий мундштук; 6 – электродная проволока; 7 – дуга; 8 – шлаковая корка; 9 – наплавленный шов |  Рис.20.2. Схема установки для вибродуговой наплавки: 1 – деталь, 2,3 – трубки подвода охлаждающей жидкости; 4 – электродная проволока; 5 – ролик подачи проволоки; 6 – кассета с проволокой; 7 – электромагнитный вибратор; 8 – ось вибрирующего мундштука; 9 – катушка самоиндукции; 10 – насос Рис.20.2. Схема установки для вибродуговой наплавки: 1 – деталь, 2,3 – трубки подвода охлаждающей жидкости; 4 – электродная проволока; 5 – ролик подачи проволоки; 6 – кассета с проволокой; 7 – электромагнитный вибратор; 8 – ось вибрирующего мундштука; 9 – катушка самоиндукции; 10 – насос |

Рис. 20.3. Схема установки для наплавки в среде защитных газов: 1 – мундштук; 2 – сопло для подачи защитного газа; 3 – газовое сопло;4 – наконечник; 5 – электродная проволока; Рис. 20.3. Схема установки для наплавки в среде защитных газов: 1 – мундштук; 2 – сопло для подачи защитного газа; 3 – газовое сопло;4 – наконечник; 5 – электродная проволока; |  Рис. 20.4. Схема электроконтактной наплавки: I – контактный ролик; 2 – деталь; 3 – проволока; 4 – наплавочный ролик; 5 – вторичный контур; 6 – первичный контур; 7 – прерыватель Рис. 20.4. Схема электроконтактной наплавки: I – контактный ролик; 2 – деталь; 3 – проволока; 4 – наплавочный ролик; 5 – вторичный контур; 6 – первичный контур; 7 – прерыватель |

Вибродуговая наплавка. Этот способ наплавки является разновидностью дуговой наплавки плавящимся металлическим электродом. Особенность вибродуговой наплавки заключается в том, что электродный материал расплавляется теплом, которое выделяется в результате возникновения периодически повторяющихся электрических разрядов, т.е. прерывисто горящей .дугой. Прерывистость горения дуги обусловлена вибрациями электродной проволоки вдоль ее оси с помощью электромагнитного или механического устройства. Работа установки иллюстрирована схемой. Амплитуда вибрации 1,5 – 2,5 мм. Диаметр проволоки от 1,2 до 2,5 мм. Сила сварочного тока от 100 до 200 А, напряжение 12 – 24 В. Скорость подачи электродной проволоки 0,5 – 3,5 м/мин. Вибродуговая наплавка применяется с охлаждающей жидкостью, без охлаждения в среде защитных газов и под слоем флюса. Недостаток состоит в снижении усталостной прочности на 30–40 %. При использовании защитных газов усталостная прочность снижается в меньшей мере.

Наплавка в среде защитных газов. Сущность способа заключается в том, что электрическая дуга горит между электродом и наплавляемой деталью в струе газа, вытесняющего воздух из плавильного пространства и расплав металла защищается от действия кислорода и азота воздуха. При наплавке и сварке стальных деталей используют углекислый газ при сварке алюминия – аргон или гелий. Сварку и наплавку выполняют электродной проволокой .диаметром от 0,8 до 2,5 мм. Марка проволоки – Нп-30ХГСА. Сила сварочного тока 75 А, напряжение на дуге 18 – 20 В. Толщина наплавленного слоя составляет 0,6 – 1 мм, твердость НRС 24-35, повышающаяся после закалки до НRС 50. Наплавка деталей в среде углекислого газа по сравнению с наплавкой под слоем флюса имеет следующие преимущества:

¾ возможность наплавки шеек валов диаметром от 10 мм и выше;

¾ более высокая (на 20 – 30%) производительность процесса;

¾ меньший нагрев детали; отсутствие необходимости очистки наплавленного слоя от шлаковой корки. Недостатков процесса является склонность наплавленного слоя к образованию трещин и значительное разбрызгивание металла.

Наплавка порошковой пдоволокой. Порошковая проволока представляет собой свернутую из стальной ленты трубку диаметром 2 -3 мм, заполненную шихтой в виде механической смеси легирующих (ферро-сплавы, углерод, различные металлы), защитных (мрамор, плавиковый шпат и др.) компонентов, железного порошка, а также веществ, стабилизирующих горение дуги. Наплавка возможна открытой дугой, в среде углекислого газа, под слоем флюса, на установке для вибродуговой наплавки или вручную.

Электроконтактная наплавка. Сущность способа заключается в навивке на поверхность восстанавливаемой детали проволоки, которая приваривается электроконтактным способов импульсами тока большой силы при одновременном деформировании проволоки до требуемой толщины слоя покрытия.

Электроконтактный способ наплавки является весьма перспективным. Он обладает следующими достоинствами: высокая производительность, достигающая 100 см/мин при толщине покрытия 1 мм; незначительная зона термического влияния (до 0,3 мм); незначительные потери присадочного материала; благоприятные производственные условия для работы сварщиков.

Дата добавления: 2016-07-05 ; просмотров: 5887 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Восстановление деталей сваркой и наплавкой

По статистике при восстановлении деталей в 60% случаев используется сварка и наплавка. Сваркой устраняют механические повреждения. Наплавкой восстанавливают изношенные поверхности деталей.

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

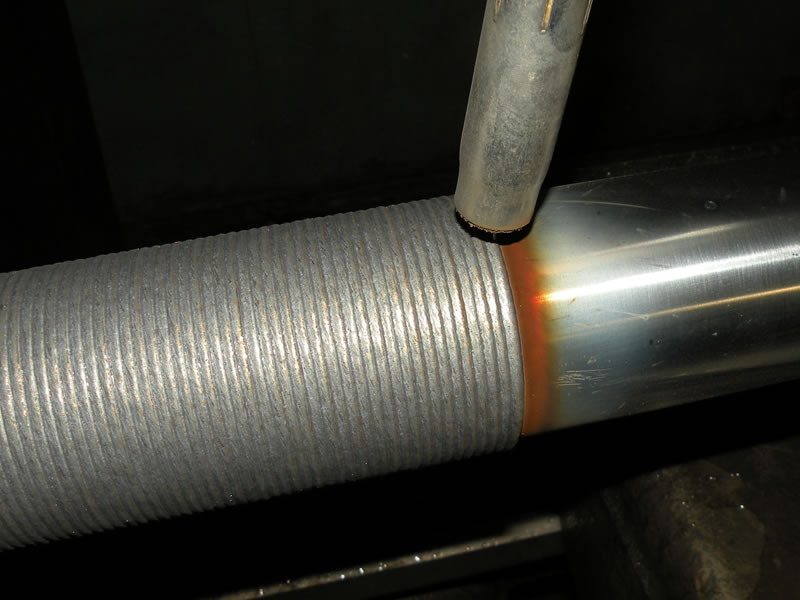

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

- не допускать сильного смешивания основного металла с наносимым;

- плавить основной металл на минимальную глубину;

- не делать больших припусков на последующую обработку;

- принимать меры по снижению остаточных напряжений и деформации.

Подготовка деталей

Перед восстановлением детали сваркой или наплавкой с поверхности удаляют ржавчину, окалину, грязь металлической щеткой или пескоструйной обработкой до блеска. Обезжиривание выполняют растворителем или нагревом поверхности до 300⁰C. На кромках закрепляемых элементов снимают фаски. У трещин разделывают края под углом 120 — 140⁰, на концах сверлят отверстия диаметром 3 — 4 мм. Глухие трещины углубляют насквозь, чтобы газы при сварке не образовывали поры.

С деталей, которые уже восстанавливались, сначала удаляют остатки нанесенного ранее слоя. Затем проводят процедуру очистки. Если износ не больше 1 мм, с места восстановления снимают слой на глубину 0,5 — 1 мм шлифовальным кругом или резцом. Это обеспечит однородность структуры нанесенного сплава.

Электродуговая сварка и наплавка

Это самая распространенная технология восстановления в промышленности и на дому. Она легко выполняется на обычном сварочном оборудовании. Работу выполняют плавящимися покрытыми электродами и неплавящимися с присадочной проволокой.

Качество конечного результата определяется параметрами электродов. Для ремонта сваркой площадь поперечного сечения стержней выбирают в зависимости от размера повреждения, толщины металла. Для создания слоя с заданными параметрами выбирают марки электродов с легирующими присадками. Они могут содержаться в металле и обмазке стержней.

Наплавку на детали из низкоуглеродистых сталей, которые не подвергались термической обработке, проводят сварочными электродами. Форму изделий из закаленной легированной, высокоуглеродистой стали восстанавливают наплавочными электродами с присадками или стержнями из твердых сплавов. Ими же наносят слои на режущие кромки инструмента для обработки металла.

Для предотвращения деформирования, детали из высокоуглеродистой легированной стали предварительно нагревают до 300⁰C.

После окончания работы проводят отпуск для снятия внутренних напряжений в сварочных швах. Для низкоуглеродистой, низколегированной стали предварительный нагрев не требуется.

На цилиндрическую поверхность валики накладывают тремя способами:

- в виде спиралей;

- в форме замкнутых окружностей;

- параллельно оси вращения.

На плоские поверхности наплавляют рядом расположенные широкие валики либо узкие с перекрытием 0,3 — 0,5 по ширине. На место большого износа сначала накладывают слой из низколегированной стали. Наплавку и сварку элементов небольшой толщины выполняют на постоянном токе обратной полярности. Толстостенные детали сваривают переменным или постоянным током с прямой полярностью.

Восстановление деталей в среде защитных газов

Этим способом восстанавливают детали наплавкой и сваркой толщиной от 0,6 мм и валов диаметром до 5 см. Поступающий под давлением к месту сварки газ защищает расплавленный металл от соприкосновения с воздухом. Самые качественные швы получаются в среде аргона или гелия, однако из-за их высокой цены чаще пользуются углекислым газом. В среде азота восстанавливают детали из меди.

При нагреве до высокой температуры из углекислого газа выделяется кислород, который способствует выгоранию углерода, марганца, кремния. Поэтому для работы со сталью применяют сварочную или присадочную проволоку с высоким содержанием этих элементов. Выбор диаметра в диапазоне 0,5 — 2,5 мм зависит от толщины деталей. Наплавку на нержавеющую сталь проводят проволокой из нержавейки, желательно той же марки.

Восстановление в среде углекислого газа выполняют на постоянном токе обратной полярности. Чтобы процесс протекал стабильно, выбирают сварочное оборудование с жесткими характеристиками. Автоматической наплавкой восстанавливают детали диаметром от 10 мм из низкоуглеродистых сортов стали.

Подачу проволоки настраивают так, чтобы не возникали короткие замыкания или обрывы дуги. Скорость наплавки определяется по толщине создаваемого слоя. Валики накладывают с шагом 2,5 — 3,5 мм.

Сварка и наплавка под слоем флюса

Восстановление этим способом проводят электрической дугой, которая горит под расплавленным флюсом. Таким образом, создается эластичная оболочка, защищающая расплавленный металл от соприкосновения с воздухом. Флюсы также поддерживают стабильность горения дуги, раскисляют, легируют, рафинируют наплавляемый металл.

Для сварки и наплавки применяют два вида флюсов:

- Керамические, состоящие из металлических и неметаллических компонентов, что позволяет проводить легирование в большом диапазоне.

- Плавленые не содержат металлических компонентов, поэтому возможности легирования ограничены десятыми долями процента. По сравнению с керамическими видами эти флюсы дешевле, лучше защищают, со швов легче отделяется шлак. Плавлеными флюсами с высоким содержанием кремния пользуются при нанесении слоев из углеродистых, низколегированных сортов стали.

Наплавку металла под флюсом проводят сварочной проволокой без покрытия. Диаметр (1 — 6 мм) определяют по толщине создаваемого слоя, формы валиков, габаритов деталей. Чтобы увеличить производительность, восстановление ведут ленточными электродами шириной до 10 см или одновременно двумя проволоками с подачей разными механизмами.

Восстановление выполняют на постоянном токе с обратной полярностью. На круглых деталях валики располагают с шагом 2 — 6 диаметра проволоки. Для уменьшения деформации на плоской поверхности наплавку ведут через валик или поочередно на разных участках.

Другие способы восстановления

Также популярны альтернативные методы восстановления:

- Вибродуговая наплавка отличается от обычной электросварки тем, что электрод кроме поступательного движения совершает перпендикулярные колебания частотой 90 — 100 кол/сек. В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали.

- Пламенная наплавка проводится за счет нагрева основного металла и присадочной проволоки струей ионизированного газа, направляемой в рабочую зону соплом горелки.

- Электроконтактную наплавку выполняют методом пластической деформацией после нагрева металла детали и присадочного материала импульсным током. Отличается высокой производительностью (до 150 см²/мин), незначительным термическим воздействием, малым проплавлением.

Перспективными считают способы наплавки (сварки), прошедшие экспериментальную проверку:

- электронно-лучевая;

- высокочастотным током;

- лазерная;

- пропиткой композиционных сплавов;

- взрывом;

- самораспространяющимся высокотемпературным синтезом.

Особенности восстановления деталей из чугуна

Сложность восстановления чугунных деталей связана с тем, что при быстром остывании шов становится чрезмерно хрупким, так как в металле остается много углерода. Поскольку у материалов деталей и швов коэффициенты усадки разные, во время и после окончания сварки образуются трещины. При высокой температуре углерод и кремний выгорают с образованием шлака и газов, которые при быстром остывании остаются внутри швов в виде пор, включений.

Для получения прочных однородных швов восстановление выполняют методом горячей сварки. Деталь предварительно медленно нагревают до 650 — 700⁰C в течение 1,5 — 2 часов в печи. Затем переносят в термос, чтобы температура во время работы не упала ниже отметки 500⁰C. Сварку или нанесение слоя ведут через люк. После окончания восстановления деталь отжигают при 600 — 650⁰C в печи или термосе. Инструкция рекомендует снижать температуру со скоростью 50 — 100⁰C/час.

Если ремонт выполняют газовой горелкой, в качестве присадочного материала применяют стержни из чугуна.

Электросварку проводят чугунными электродами с покрытием, в состав которого входит до 50% графита. Из-за низкой производительности, сложности оборудования, этим способом пользуются редко.

Восстановление холодной сваркой выполняют без предварительного нагрева. Поэтому принимают меры для предотвращения деформирования и образования дефектов. Газовой горелкой чугун плавят медленно, но без перегрева. Электросварку проводят постоянным током обратной полярности, диаметр электродов 3 — 4 мм. Валики при наплавке накладывают вразброс участками по 40 — 50 мм. Прежде чем начать следующий, предыдущий шов охлаждают до 50 — 60⁰C.

В зависимости от решаемых задач для холодной сварки применяют присадочные стержни и электроды:

- чугунные;

- стальные;

- комбинированные;

- пучковые;

- монелевые;

- медно-стальные.

При восстановлении деталей, следует учитывать, что независимо от метода наплавки, нанесенный металл будет неоднороден по механическим параметрам, структуре, химическому составу. Поэтому если деталь работает в условиях больших нагрузок, рекомендуется заменить ее новой.

Источник