- Способы магнитопорошкового контроля

- Магнитопорошковый метод контроля(Магнитопорошковая дефектоскопия)

- Магнитопорошковая дефектоскопия сварных соединений

- Определение и особенности метода

- Технология проведения магнитопорошкового контроля

- Способы нанесения индикатора

- Виды намагничивания

- Чувствительность магнитопорошковой дефектоскопии

- Оборудование и материалы

Способы магнитопорошкового контроля

Магнитопорошковый метод контроля основан на обнаружении магнитных полей рассеяния, образованных дефектами, с помощью ферромагнитных частиц.

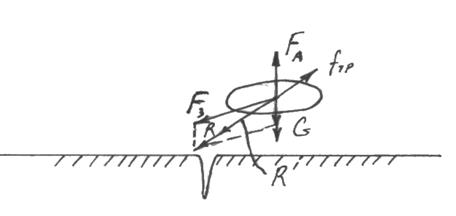

Перемещение уединённой частицы магнитного порошка, находящейся в окрестностях дефекта, происходит под влиянием равнодействующей затягивающей пондеромоторной силы, силы тяжести частицы, архимедовой выталкивающей силы и силы трения. Эта, равнодействующая сила изображена на рисунке.

где

Н- напряжённость магнитного поля;

В присутствии магнитного поля отдельные частицы магнитного порошка образуют цепочки или конгломераты. В этом случае действуют магнитные силы со стороны других частиц и силы электростатического отталкивания, обусловленные наличием в магнитной суспензии поверхностно-активных веществ.

В формировании индикаторных рисунков дефектов участвуют в основном как одиночные частицы порошка так, так и короткие цепочки. Длинные цепочки создают общий фон в зоне структурной неоднородности металла, грубой обработки поверхности и т.д.

Чтобы в магнитной суспензии вследствие автокоагуляции не образовывалось большого количества длинных цепочек ферромагнитных частиц, магнитную суспензию периодически пропускают через размагничивающий соленоид.

Области применения.

Основная область применения магнитопорошковой дефектоскопии – полуфабрикаты, отливки, прокат, заготовки, детали бывшие в эксплуатации, сварные швы. Выявляемые дефекты: трещины, включения, расслоения, несплавления, пористость и т.д.

Магнитопорошковый метод контроля включает следующие технологические операции: подготовка к контролю, намагничивание объекта, нанесение дефектоскопического материала на объект контроля, осмотр контролируемой поверхности и регистрация индикаторных рисунков дефектов, оценку результатов контроля и размагничивание объекта.

Подготовка к контролю должна включать подготовку объекта к операциям контроля, проверку работоспособности дефектоскопов, проверку качества дефектоскопических материалов.

При подготовке объекта с контролируемой поверхности необходимо удалить продукты коррозии, остатки окалины, масляные загрязнения, а при необходимости и следы лакокрасочных покрытий. Если намагничивание производят циркулярно путём пропускания тока через объект, то места касания электроконтактов с поверхностью объекта контроля должны быть тщательно очищены.

Проверку работоспособности дефектоскопов и качества дефектоскопических материалов осуществляют при помощи стандартных образцов предприятий специально изготовленных или отобранных из числа забракованных деталей с дефектами, размеры которых соответствуют принятому условному уровню чувствительности.

При МПД применяют способ остаточной намагниченности (СОН) и способ прил. поля (СПП).

При контроле СОН объект предварительно намагничивает, а затем после снятия намагничивающего поля на его поверхность наносят дефектоскопический материал. Промежуток времени между указанными операциями не должен превышать часа.

При контроле СПП операции намагничивания объекта контроля и нанесения дефектоскопического материала выполняют одновременно.

При выборе способа МПК руководствуются следующим:

1) Контроль в приложенном поле позволяет достичь, как правило, более высокой чувствительности, вследствие, более высокой индукции в объекте (за исключением случаев контроля деталей с выраженной текстурой, когда магнитный порошок осаждается по волокнам металла, а также объектов с грубой обработкой поверхности).

Способ контроля на остаточной намагниченности более прост и удобен в осуществлении, а именно, возможность установки детали в любое удобное положение, возможность нанесения суспензии как путём полива, так и путём погружения в ванну с суспензией, простоту расшифровки результатов контроля (в меньшей степени частицы порошка осаждаются по рискам, наклёпу, в местах грубой обработки поверхности и т.д.).

При контроле СОН меньше вероятность прижогов в местах контакта электродов с деталью, поэтому в равных условиях нужно отдавать предпочтение СОН.

СОН применяют, если выполняются одновременно все условия:

1) материал объекта контроля имеет коэрцитивную силу более 1000А/м;

2) остаточную индукцию – не менее 0,5 Тл;

3) если при этом достигается требуемый условный уровень чувствительности;

4) если толщина немагнитного покрытия на поверхности объекта не превышает 30 мкм.

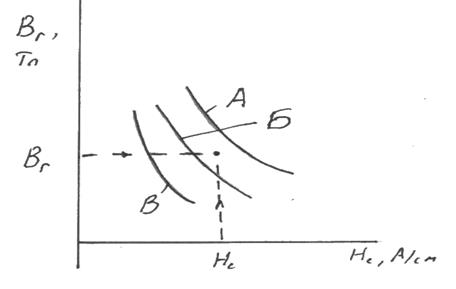

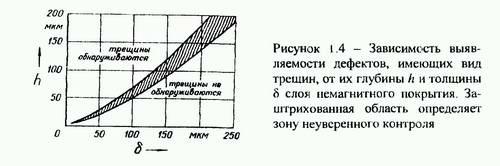

Возможность достижения требуемого условного уровня чувствительности определяется по графикам:

С этой целью восстанавливают перпендикуляры из точек осей координат, соответствующих

В нашем случае достижимы уровни чувствительности Б и В.

Если установлено, что деталь можно контролировать СОН, то по таблицам определяют режим, при котором объект намагничивается до технического насыщения (напряжённость поля, необходимая для получения

Если не выполняется хотя бы одно из перечисленных выше условий, то контроль производят СПП.

Контроль СПП производят также в следующих случаях:

1) контролируемая деталь имеет сложную форму или малое удлинение (отношение l к d

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Магнитопорошковый метод контроля(Магнитопорошковая дефектоскопия)

Магнитопорошковый метод контроля(Магнитопорошковая дефектоскопия) Магнитопорошковый метод контроля

Магнитопорошковая дефектоскопия основана на выявлении локальных магнитных полей рассеяния, возникающих над дефектом, с помощью ферромагнитных частиц, играющих роль индикатора.

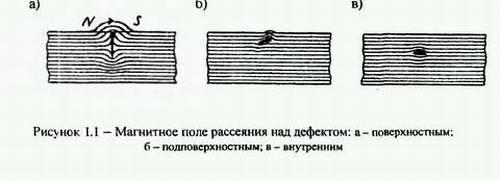

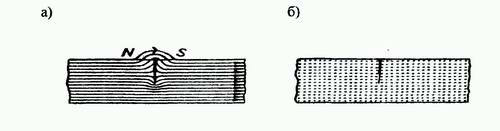

Магнитное поле рассеяния возникает над дефектом вследствие того, что в намагниченной детали магнитные силовые линии, встречая на своем пути дефект, огибают его как препятствие с малой магнитной проницаемостью, в результате чего магнитное поле искажается, отдельные магнитные силовые линии вытесняются дефектом на поверхность, выходят из детали и входят в нее обратно. При этом по обе стороны от трещин, то есть по краям дефекта, возникают местные магнитные полюсы N и S, создающие локальное магнитное поле рассеяния (рисунок 1.1).

Для обнаружения магнитного поля рассеяния на контролируемые участки детали наносят магнитный порошок. Нанесение магнитного порошка на контролируемую поверхность детали осуществляют двумя способами, реализующими «сухой» или «мокрый» метод. В первом случае для обнаружения дефектов используют сухой ферромагнитный порошок. При использовании «мокрого» метода контроль осуществляется с помощью магнитной суспензии, т.е. взвеси ферромагнитных частиц в жидких средах: трансформаторном масле, смеси трансформаторного масла с керосином, смеси обыкновенной воды с антикоррозионными веществами.

Магнитное поле рассеяния выявляется благодаря тому, что на ферромагнитные частицы порошка действуют пондеромоторные силы этого поля, которые стремятся затянуть эти частицы в места наибольшей концентрации магнитных силовых линий. В результате ферромагнитные частицы собираются над дефектом, образуя рисунок в виде полосок или цепочек. Ширина полосок из скопившихся частичек обычно значительно больше ширины дефекта, поэтому этим методом контроля могут быть выявлены даже мельчайшие трещины, надрывы, волосовины и другие мелкие дефекты.

Магнитопорошковому контролю могут быть подвергнуты детали, выполненные из ферромагнитных материалов с относительной магнитной проницаемостью и не менее 40.

Чувствительность магнитопорошкового метода зависит:

— от магнитных характеристик материала детали;

— напряженности намагничивающего поля;

— размера, формы и шероховатости поверхности детали;

— размера, формы, местоположения и ориентации дефекта;

— взаимного направления намагничивающего поля и дефекта;

— свойств дефектоскопического материала;

— способа нанесения дефектоскопического материала на поверхность детали;

— способа и условий регистрации индикаторного рисунка выявляемого дефекта.

Этим методом обнаруживаются дефекты:

— поверхностные с шириной раскрытия у поверхности 0,002 мм и более, глубиной 0,01 мм и более;

— подповерхностные, лежащие на глубине до 2 мм;

— внутренние (больших размеров), лежащие на глубине более 2 мм;

— под различного рода покрытиями, но при условии, что толщина немагнитного покрытия не более 0,25 мм.

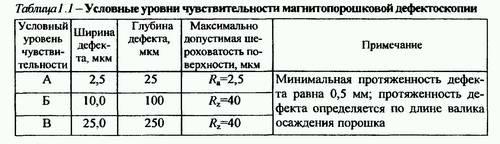

ГОСТ 21105-87 устанавливает три условных уровня чувствительности в зависимости от размеров выявляемых поверхностных дефектов (таблица 1.1).

Уровни чувствительности названы условными потому, что они определены для условных поверхностных дефектов, имеющих вид трещин с параллельными стенками, перпендикулярными поверхности детали.

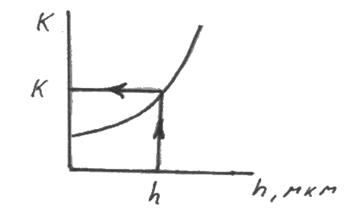

Чувствительность магнитопорошкового метода контроля в значительной мере зависит от шероховатости поверхности контролируемой детали. Максимальная чувствительность метода может быть получена при контроле детали с шероховатостью, соответствующей параметру Rа = 1,25. 2,5 мкм. С увеличением шероховатости чувствительность метода снижается.

В случае контроля деталей, имеющих большую шероховатость или склонных к образованию дефектов, глубоко залегающих под поверхностью, применяют крупный порошок, который наносят на поверхность «сухим» способом.

Чувствительность магнитопорошкового метода зависит также от подвижности частиц порошка. Для обеспечения высокой подвижности частиц необходимо применять порошки с частицами неправильной формы. Они должны обладать малой коэрцитивной силой и низкой остаточной намагниченностью для исключения их «прилипания» к контролируемой поверхности. Подвижность частиц магнитного порошка повышают путем их покры¬тия пигментом с низким коэффициентом зрения.

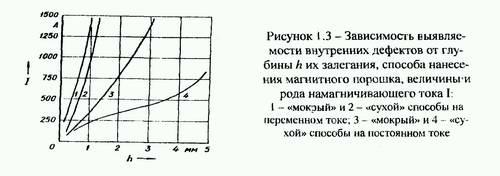

На чувствительность метода оказывает влияние и род намагничивающего тока при обнаружении подповерхностных дефектов. Предпочтение в этом случае отдается постоянному току, так как он создает магнитное поле, глубоко проникающее внутрь детали (рисунок 1.3).

Следует также иметь в виду, что при обнаружении подповерхностных дефектов более высокая чувствительность может быть достигнута путем применения «сухого» способа, по сравнению с «мокрым». Причем для повышения чувствительности «сухого» способа ферромагнитный порошок предварительно распыляют в специальном устройстве, а затем подают по шлангу непосредственно на контролируемую деталь или в закрытую камеру, в которой установлена деталь. Способ нанесения ферромагнитного порошка на поверхность детали может быть реализован и с помощью специального бункера, в котором магнитный порошок находится во взвешенном состоянии. При этом намагниченную деталь погружают в рыхлый порошок, а затем медленно извлекают из него для расшифровки образовавшегося индикаторного рисунка.

Более высокая чувствительность магнитопорошкового метода контроля с применением сухого порошка по сравнению с применением магнитной суспензии объясняется:

— высокой подвижностью ферромагнитных частиц, взвешенных в воздухе, из-за незначительных сил трения, действующих на частицы в этой среде (для перемещения частиц в воздухе требуется гораздо меньшая сила, чем для их перемещения в вязкой среде магнитной суспензии);

— отсутствием гидродинамического воздействия струи суспензии при ее нанесении на деталь или поверхностного натяжения жидкости при извлечении детали из бака с суспензией;

— формированием из ферромагнитных частиц тонких цепочек, которые более чувствительны к магнитным полям рассеяния, чем отдельные частицы.

Перед проведением контроля деталей магнитопорошковым методом необходимо выбрать в каждом конкретном случае:

— способ контроля (в приложенном поле или на остаточном намагничивании);

— вид и способ намагничивания (продольное, циркулярное или комбинированное);

— род намагничивающего тока;

— величину напряженности намагничивающего поля;

— тип порошка и способ его нанесения на контролируемую поверхность детали.

Источник

Магнитопорошковая дефектоскопия сварных соединений

Среди неразрушающих методов проверки надежности сварных соединений магнитопорошковый контроль занимает лидирующие позиции. Это связано с тем, что магнитопорошковая дефектоскопия не требует дорогого и сложного оборудования, для работы с которым требуется серьезная подготовка. Этот метод контроля обнаруживает поверхностные и скрытые от глаз дефекты. С помощью дефектоскопа проводят оценку состояния швов в труднодоступных местах, на высоте. Распространенность магнитопорошкового контроля соединений, образованных сваркой, объясняется наглядностью результатов. У дефектоскопов высокая степень выявления дефектов, снижающих прочность опорных металлоконструкций, сосудов высокого давления, технологических емкостей, трубопроводов.

Определение и особенности метода

Зная школьный курс физики, несложно представить сущность определения дефектов. Все материалы делятся на две группы: проводящие электроны и диэлектрики. Принцип магнитопорошкового метода неразрушающего контроля основан на искажении рисунка магнитных линий вокруг несплошностей, возникающих при сварке. Если в диффузном слое или зоне термического влияния образуются свищи, трещины, силовые линии меняют направление, огибают препятствия.

На участках с дефектами линии образуют пик, выходящий за пределы детали. Если на местах искажения присутствуют мелкие частицы ферромагнитных материалов, они изменят пространственное положение, сориентируются по направлению силовых линий магнитного поля.

Чем больше неоднородность поля над дефектом, тем сильнее возникающая электромагнитная сила, перемещающая намагниченные частицы. В области дефекта образуются цепочки частиц. Только если несплошность расположена под прямым углом к направлению поля, она не будет видна по положению частиц.

Технология проведения магнитопорошкового контроля

Последовательность операций для всех сварных соединений одинаковая. Магнитопорошковый метод регламентирован стандартом. Последовательность действий:

- Подготовка поверхности заключается в очистке шва и зоны термического влияния от окалины, следов ржавчины, загрязнений, следов смазочных материалов. Для четкости контрольного рисунка темные металлы покрывают белой водоэмульсионной краской, слой делают тонким.

- Для проведения магнитно порошковой дефектоскопии заготовки намагничивают (способы указаны в отдельном разделе). От намагничивания в дефектоскопии зависит чувствительность контроля.

- Индикатор с ферромагнитными частицами наносится способом, зависящим от типа приборов для дефектоскопии.

- Осмотр контролируемой области при необходимости проводится с применением оптики и устройств, предусмотренных нормативами.

- Расшифровка индикаторного рисунка, полученного при магнитопорошковой дефектоскопии, проводится с фиксацией дефектов после неизменного положения индикаторных частиц. Контролер расшифровывает рисунок, сопоставляя его со снимками из атласа дефектов. Данные заносятся в журнал.

- Размагничивание – финишная операция. На детали воздействуют магнитным полем с затухающей амплитудой или нагревают до точки Кюри. Обязательно при дефектоскопии проводится контроль размагниченности.

- Остатки магнитопорошкового индикатора удаляют вручную или с использованием протирочных составов.

Способы нанесения индикатора

Для магнитно порошкового контроля применяют сухие, влажные, пастообразные индикаторы. Сухой представляет собой смесь металлических опилок мелких фракций, он наносится на поверхность в естественном состоянии, без добавления жидкостей.

Сухой метод дефектоскопии эффективен для обнаружения несплошностей, шлаковых включений на поверхности или дефектов подповерхностного типа. Для изготовления магнитопорошковых индикаторов применяют железную окалину, баббит, магнетит, другие хорошо намагничивающиеся материалы. Поле в сварной заготовке создается П-образным электромагнитом, подключенным к источнику постоянного или переменного тока силой от 300 до 600 ампер. Ферромагнитная смесь наносится из аэрозольной упаковки, рассеивается ситом, направляется грушей.

В мокрых индикаторах намагничивающиеся частички пребывают во взвешенном состоянии. Их добавляют:

- в воду с антикоррозионными веществами;

- раствор жидкого мыла;

- керосин;

- трансформаторное масло;

- специальный концентрат на основе полимеров.

Для дефектоскопии наносят составы несколькими методами:

- с помощью кисти;

- погружая в суспензию;

- поливая жидкостью исследуемую поверхность.

Мокрый способ дефектоскопии применяется для выявления поверхностных несплошностей сварных швов.

Виды намагничивания

При магнитопорошковом методе контроля чаще пользуются видами намагничивания, применимыми к деталям простой формы:

- циркулярный создает равномерное магнитное поле внутри детали, на концах нет магнитных полюсов;

- продольный называют полюсным: на одном из концов заготовки образуется плюс, на другом минус, поле направлено вдоль детали;

- комбинированный предусматривает одновременное воздействие нескольких разнонаправленных магнитных полей (в двух взаимно перпендикулярных направлениях, трех и более).

На производстве используется вид намагничивания сварных швов во вращающемся магнитном поле.

Для намагничивания применяются различные типы электротоков:

- постоянный создает равномерную индукцию;

- переменный применим для менее чувствительных методов контроля;

- импульсный по характеристикам близок к постоянному.

В приборы для дефектоскопии встраивают генераторы однопериодного и выпрямленного тока.

Чувствительность магнитопорошковой дефектоскопии

Дефектоскопия проводится на материалах с относительной магнитной проницаемостью не ниже 40, чувствительность МПД зависит:

- от электромагнитных свойств материала, используемого для исследований (мобильность индикаторных частиц);

- магнитных характеристик заготовок (способности намагничиваться);

- рода тока, при постоянном формируется стабильное магнитное поле

- гладкости поверхности детали, шероховатость градируется от 2,5 до 40 микрон, чем ниже шероховатость, тем точнее контроль;

- напряженности намагничивающего поля;

- положения несплошностей и других дефектов относительно индукционных линий;

- способа нанесения индикатора на поверхность детали;

- условий проведения испытаний (выше точность у «сухого» метода контроля сварных соединений);

- метод регистрации индикаторного рисунка над дефектами.

По стандарту существует 3 вида чувствительности:

- А – ширина обнаруживаемых дефектов от 2,5 микрон, глубина залегания 25 мкм;

- Б – 10 и 100 соответственно;

- В – 25 и 250 микрон.

Минимальная протяженность дефекта для всех уровней чувствительности магнитопорошкового контроля – 0,5 мм.

Оборудование и материалы

Сварной шов проверяют дефектоскопом или портативными намагничивающими устройствами, создающими индукционное поле. Выделяют автоматизированные системы контроля, используемые для выявления дефектов. В них магнитопорошковый дефектоскоп – лишь один из модулей сложного оборудования. Шлак, пустоты, дефекты распознает специальная операционная система. При осмотре мест контроля применяются всевозможные приспособления: лупы, фонарики, эндоскопы и другие.

Магнитопорошковый метод контроля обнаруживает поверхностные и скрытые от глаз дефекты. С помощью дефектоскопа проводят оценку состояния швов в труднодоступных местах, на высоте.

Для измерения магнитных полей напряженности, индукции необходимы измерительные приборы: магнитометры, гауссметры и другие. Требуется хорошая освещенность, чтобы рисунок был виден четко. Для калибровки и настройки приборов для дефектоскопии потребуются контрольные образцы.

При выборе моделей для контроля сварочных швов учитывают:

- электромагнитные характеристики оборудвоания;

- плавность регулировки ручек настройки;

- универсальность (поддержку способов СОН и/или СПП).

К расходным материалам магнитопорошковых приборов относятся:

- магнитные индикаторные полоски;

- индикаторные сухие материалы (чувствительность порошков выше, чем у вязких индикаторов, но пользоваться ими получается не всегда);

- вязкие составы в виде суспензий наносят на труднодоступные участки, где сложно равномерно рассеять сухие смеси.

Химический состав магнитных порошков для дефектоскопии, индикаторных жидкостей контролируется на токсичность, он не должен содержать опасных реагентов. Намагничивающиеся частички бывают:

- естественного черного или коричневого цвета;

- ярко окрашенными;

- люминесцентными, дающими контрастный рисунок в ультрафиолетовом излучении.

От вида используемых приборов и расходников во многом зависит объективность оценки состояния швов.

Оборудование очень компактное и легкое, с ним работаю в поле, на стационарных участках. Выявляют большинство дефектов, приводящих к авариям. Преимуществ у магнитопорошковой дефектоскопии много.

Источник