- Способы установки заготовок на токарных станках

- Крепление заготовок на токарном станке и установка резца

- Центр для токарного станка

- Люнет для токарного станка

- Оправка для токарного станка

- Установка токарного резца на станке токарной группы

- Способы крепления заготовок на токарно-винторезном станке

- Крепление длинных заготовок

- Установка и закрепление заготовок на токарных станках

- Крепление с помощью люнета

- Правила размещения и крепления грузов на открытых платформах бортовых автомобилей и автопоездов

- Крепление на планшайбу

- Закрепление заготовки в токарном станке

Способы установки заготовок на токарных станках

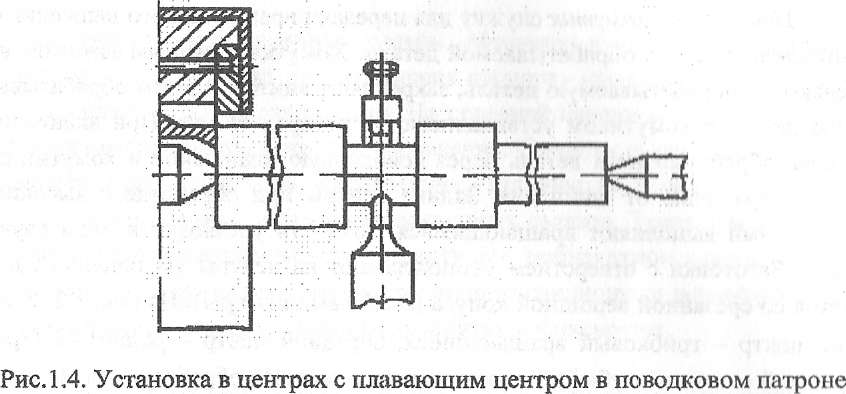

Установку и закрепление заготовки на токарных станках производят в зависимости от формы, размеров и точности детали [1]. Наиболее часто применяемые способы установки рассмотрены ниже.

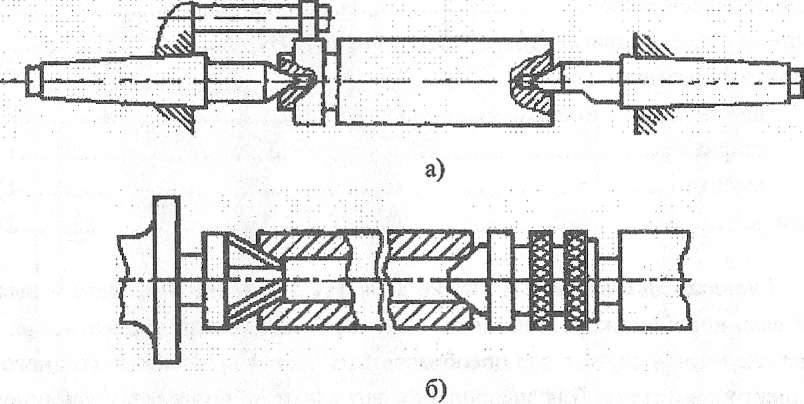

Установку в центрах часто применяют для валов, барабанов, цилиндров, а также заготовок, закрепленных на оправках. Мелкие и средние по массе заготовки устанавливают на цельные упорные центры с поводковым хомутиком, причем для подрезания торца со стороны задней бабки используют полуцентр (рис. 1.2, а).

Поводковый хомутик служит для передачи вращательного движения от шпинделя станка к обрабатываемой детали. Хомутик с ручным зажимом надевают на обрабатываемую деталь, закрепляют винтом и затем обрабатываемую деталь с хомутиком устанавливают в центрах станка. При включении станка обрабатываемая деталь через поводковую планшайбу и хомутик получает вращение от шпинделя. Задние центры при обработке с высокими скоростями выполняют вращающимися, точность установки в этом случае ниже. Заготовки с отверстием устанавливают на центры увеличенного диа

Рис. 1.2. Установка заготовок в центрах: а — на цельный упорный центр с поводковым хомутиком и задний полуцентр; б — на задний грибковый вращающийся центр и передний рифленый центр

или цилиндр по наружной поверхности и подрезать оба торца заготовки, так как обработку ведут без поводка.

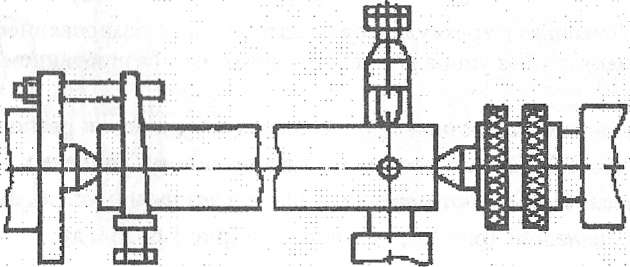

Установку в центрах с использованием подвижного люнета применяют при обработке нежестких заготовок (рис. 1.3). Люнет — опора для уменьшения прогиба длинных деталей (при l > 12d). К установочной поверхности под люнет предъявляют высокие требования по суммарным отклонениям и допускам формы и расположения поверхностей.

Рис. 1.3. Установка в центрах с использованием подвижного люнета

Установку в патроне и на неподвижном люнете используют для обработки отверстия и торца заготовки, а также участка заготовки, расположенного между люнетом и патроном (рис. 1.4).

При установке в патронах обрабатывают заготовки небольшой длины. Наибольшая жесткость обеспечивается при креплении заготовки за наружную или внутреннюю поверхность обода, наименьшая — при креплении за ступицу (рис. 1.5).

и на неподвижном люнете

Рис. 1.5. Установка в трехкулачковом патроне: а — с базированием по наружному диаметру без упора в торец; б — вразжим с базированием по торцу

Заготовки с отверстием при высоких требованиях к расположению баз и обрабатываемым поверхностям устанавливают на концевых или центровых оправках. Применяют оправки гладкие с зазором (рис.1.6, а), конические (рис.1.6, б), цанговые (рис. 1.6, в), с натягом (рис. 1.6, г) и др.

Источник

Крепление заготовок на токарном станке и установка резца

Крепление заготовок на токарном станке происходит в зависимости от формы заготовки и ее длины, поэтому она может быть закреплена на токарном станке в патроне, в центрах, на планшайбе или на оправке. Наиболее распространен способ крепления заготовок на токарно винторезных станках, либо только в патроне (рис. 1, α), если длина заготовки невелика, либо с поддержкой ее задним центром (рис. 1, б), когда длина ее значительна по сравнению с диаметром. Различают патроны самоцентрирующие, чаще всего — трехкулачковые, кулачки которых, зажимающие заготовку, одновременно сходятся к центру; не самоцентрирующие (обычно — четырехкулачковые) с независимым перемещением кулачков, используемые в особенности при обработке несимметричных заготовок.

Рис. 1. Способы закрепления обрабатываемых заготовок на токарно винторезных станках

Для крепления заготовок на токарном станке, при использовании самоцентрирующихся трехкулачковых патронов чаще всего применяют спирально-реечные патроны (рис. 2, α) с нарезанной на диске 4 плоской спиралью 2, в зацеплении с которой находятся рейки кулачков 1. Перемещение кулачков и зажим заготовки осуществляются поворотом диска 4 через коническую передачу 3, в шестерне которой имеется четырехгранное отверстие под ключ. Не самоцентрирующий патрон (рис. 2, б) состоит из корпуса 1, в пазах которого можно с помощью винтов 4 независимо перемещать кулачки 2; после зажатия заготовки кулачки крепят к корпусу патрона болтами 3. В станках малых размеров, если заготовкой является пруток, для крепления заготовок на токарном станке применяют цанговые патроны.

Рис. 2. Кулачковые патроны токарных станков.

Центр для токарного станка

Центр для токарного станка (см. рис. 1, в), важный элемент при обработке длинных деталей типа валы, имеющие в торцах центровые отверстия, установленные в конических отверстиях шпинделя и пиноли задней бабки. Форма применяемых упорных центров токарного станка (рис. 3) зависит от вида технологических операций.

Рис. 3. Формы невращающихся упорных центров

При гладком обтачивании для крепления заготовок используют центр для токарного станка типа α; если необходима подрезка торца заготовки, то используют центр типа б — упорный полу центр; при обтачивании длинных конусов — центр со сферическим концом типа в. Для повышения износостойкости концы упорных центров могут быть наплавлены твердым сплавом. При высоких числах оборотов заготовки применяют вращающиеся центра (рис. 4).

Рис. 4. Вращающиеся центры.

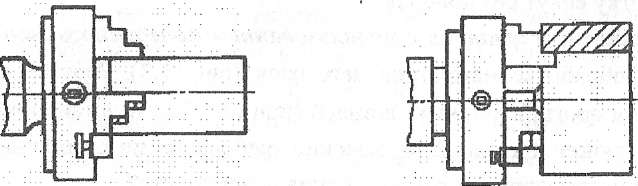

Вращение заготовки осуществляется пальцем 1 поводкового патрона (рис. 5), навернутого на передний конец шпинделя, и хомутиком (рис. 1, в), закрепляемым с помощью винта на обрабатываемой заготовке.

Рис. 5. Поводковый патрон станка 1К62

Люнет для токарного станка

Люнет для токарного станка (рис. 6) применяют при обработке длинных заготовок малого диаметра, во избежание их прогиба (под действием сил резания). Люнеты это дополнительные промежуточные опоры. Неподвижный люнет (рис. 6, α) крепится на направляющих станины прихватом 1 и болтом 2 и с помощью трех подвижных упоров з центрирует заготовку. Упоры стопорятся винтами. Подвижной люнет токарного станка закрепляется на нижней каретке суппорта и перемещается вместе с ним. Eгo устанавливают обычно вблизи резца.

Рис. 6. Люнет токарного станка: α — неподвижный; б — подвижный.

Оправка для токарного станка

Оправка для токарного станка (рис. 1, е, ж), необходима если заготовка имеет в качестве базы отверстие. Оправки устанавливаются в центрах токарного станка или в патроне. Если диаметр отверстия выполнен с жесткими допусками, то применяют гладкие оправки (рис. 1, е), на которых заготовка крепится путем напрессовки; если же диаметр отверстия варьирует в небольших пределах, то применяют разжимные оправки (рис. 1, ж), наружный диаметр которых можно изменять за счет перемещения, с помощью двух гаек 1 и 2, по конусу скалки 3 упругой разрезной втулки 4, имеющей внутреннюю коническую и наружную цилиндрическую поверхности.

Крепление крупных заготовок на токарном станке, которые не могут быть зажаты в патроне, выполняется на планшайбе с помощью прихватов, подкладок и болтов (рис. 1, г), на угольнике (рис. 1, д) или в специальном приспособлении, закрепленном на планшайбе.

Установка токарного резца на станке токарной группы

Установка токарного резца (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 1) на токарно-винторезных станках происходит в четырехпозиционных резцовых головках (рис. 7), которые позволяют последовательно вводить резец в работу с минимальной затратой времени.

Поворот резцовой головки на 90° и ее крепление на резцовой каретке осуществляются одной рукояткой 2. При повороте рукоятки в направлении α фасонная гайка 1 освобождает резцовую головку, а затем зубом 4, воздействуя на подпружиненный штифт 5, поворачивает головку. Правильное положение ее относительно резцовой каретки обеспечивается фиксатором 3. Поворотом рукоятки 2 в направлении б головка — закрепляется на резцовой каретке, а зуб гайки заскакивает за следующий штифт, подготавливая следующий поворот головки. Если помимо установки токарного резца необходимо закрепить сверла, развертки и другие инструменты, то они крепятся в пиноли задней бабки аналогично инструментам в шпинделе сверлильного станка.

Рис. 7. Четырехпозиционная резцовая головка

Источник

Способы крепления заготовок на токарно-винторезном станке

Длина заготовки и соотношение ее с диаметром играет наиболее существенную роль при выборе способа крепления ее на станке:

- Для коротких заготовок, в которых отношение длины к диаметру (l/d) не превышает 4, достаточно закрепления в патроне станка.

- При средней длине заготовки и отношении ее к диаметру в пределах от 4 до 10, необходимо надежное закрепление в патроне при поддержке и поджиме задним центром.

- Для заготовок значительной длины (при l/d, превышающем 10), кроме крепления в центрах или комбинированном креплении в патроне с поддержкой заднего центра, потребуется дополнительный упор на люнет.

Зажатая в центрах заготовка – наиболее часто встречающаяся модель крепления детали на станке. При таком способе крепления можно обеспечить необходимую точность обработки концентрических поверхностей, даже если требуется переустановка обрабатываемой детали. В центрах обрабатываются детали не только на токарных, но и на шлифовальных станках. Обработка в центрах является наиболее технологичным способом, обеспечивающим более высокую точность изготовления детали в соответствии с требованиями технологии.

Оправки токарные при обработке в центрах

Токарные оправки – основные приспособления при установке деталей в центрах. Устройство токарных оправок и крепежные элементы обеспечивают надежность системы приспособление-инструмент-деталь и, соответственно, качество обработки по точности и чистоте.

Рис. 1. Токарные оправки: а – оправка с малой конусностью: 1 – оправка; 2 – лыска; 3 – центровое отверстие; 4 – заготовка; б – цилиндрическая оправка: 1 – заготовка; 2 – оправка; 3 – быстросменная шайба; 4 – гайка; в – разжимная (цанговая) оправка: 1 – заготовка; 2 – оправка; 3, 5 – гайки; 4 – цанга; г – шпиндельная оправка: 1 – конусная поверхность; 2 – винт; 3 – заготовка; 4 – цилиндрическая поверхность; д – оправка с упругой оболочкой: 1 – корпус; 2 – втулка; 3 – заготовка; 4 – пробка; 5 – винт, 6 – упор

На приведенных примерах (рис. 1) представлено несколько способов крепления заготовок в оправках:

- Рис. 1, а наглядно показывает способ установки детали 4 на токарной оправке 1 с натягом, который обеспечивается за счет незначительной конусности оправки. Деталь устанавливают (аккуратно забивают деревянной киянкой) на предварительно смазанный конус оправки. Хвостовик оправки снабжен лыской 2 для болта, служащего для крепления хомутика. Заготовка может располагаться вдоль оси оправки, место ее окончательного расположения находится в соответствии с размерами базового отверстия заготовки.

- На рис. 1, б показана установка заготовки 1 с помощью цилиндрической оправки 2, закрепленной гайкой 4 с шайбой 3. Небольшие размеры гайки обеспечивают удобство крепления заготовки на оправке. При такой установке детали на оправку возможен небольшой зазор, что влияет на точность обработки – это следует учитывать при выборе способа крепления детали.

- На рис. 1, в показана конструкция разжимной цанговой оправки, которая состоит из: оправки 2, цанги 4 с внутренней конической и наружной – цилиндрической поверхностями, и зажимных гаек 3 и 5, для которых на хвостовиках оправки нарезана резьба. Вместе с деталью 1, закрепленной на цилиндрической наружной поверхности, цанга надевается на оправку и поджимается гайкой 3. В результате упругие лепестки цанги расходятся, надежно удерживая заготовку. Чтобы снять деталь с оправки, достаточно ослабить гайку 3 и отвинтить гайку 5.

- Рис. 1, г позволяет продемонстрировать еще один способ использования токарной оправки, на этот раз шпиндельной, с конусным хвостовиком 1, который вставляется напрямую в шпиндель. Заготовка 3 устанавливается на цилиндрической части оправки 4 и поджимается винтом 2, за счет чего создается натяг при креплении заготовки.

- Крепление заготовки на оправку с упругой оболочкой, рис. 1, д, происходит за счет деформирования тонкостенной втулки 2 рабочим веществом – гидропластом. Корпус 1 оправки имеет сложную конструкцию, состоящую из фланца, при помощи которого оправка закрепляется на фланце шпинделя, и удлиненной части с канавками, которые, совместно с канавками тонкостенной втулки 2 образуют полости А, В, С, в которых содержится гидропласт. При закручивании винт 5 надавливает на плунжер 7 до упора 6. В результате давления рабочего вещества стенки втулки выгибаются наружу, создавая натяг с базовой поверхностью заготовки и надежно удерживая ее. Пробка 4 служит для перекрывания выхода воздуха во время заполнения полостей гидропластом.

Крепление длинных заготовок

Из-за возможного прогиба длинные заготовки нуждаются в дополнительной поддержке, которая обеспечивается за счет заднего центра (видно на рис. 2).

Крепление выполняется в следующем порядке:

- заготовка предварительно устанавливается в патроне;

- прижимается при помощи заднего центра;

- окончательно зажимается в патроне.

Этот способ обеспечивает жесткое крепление. Применяется, в основном, для черновой обработки.

Рис. 2. Задний центр в качестве опоры для длинных деталей

Установка и закрепление заготовок на токарных станках

Способ установки и закрепления заготовок на токарных станках зависит от формы и размеров заготовки. По этим признакам разделим заготовки на три характерные группы: заготовки типа валов, заготовки типа гильз и пустотелых валов, заготовки типа втулок и дисков. Для каждой обозначенной группы рассмотрим используемые способы закрепления.

Заготовки типа валов на токарных станках могут быть установлены следующими способами:

1. В центрах с поводковым устройством

(рис. 9.2). Это наиболее распространённый способ установки валов диаметром до 150 мм в условиях мелкосерийного и единичного производства. Поводковое устройство предназначено для передачи вращения от шпинделя к заготовке, установленной в центрах.

Рис. 9.2. Установка вала в центрах с поводковым устройством: а

—

токарный поводковый хомутик; 4

—

задний центр

В качестве поводкового устройства могут использоваться различные приспособления: от самых простейших (токарный хомутик) до более сложных: самозажимной поводковый патрон или поводковая оправка. Точность установки составляет 0,03 мм.

2. В патроне с поджатием задним центром

(рис. 9.3). Данная схема установки обеспечивает большую жёсткость заготовки по сравнению с предыдущей. Вращающий момент передаётся от шпинделя к заготовке токарным патроном. В зависимости от требуемой точности обработки и формы детали используют кулачковые или цанговые патроны.

Рис. 9.3. Установка вала в патроне с поджатием задним центром

По числу кулачков различают двух-, трёх- и четырёхкулачковые патроны. Наибольшее распространение в производственной практике получили трёхкулачковые патроны (рис. 9.4, а)

как наиболее удобные и надёжные для закрепления деталей цилиндрической формы; они обеспечивают погрешность центрирования до 0,2 мм. Двух- и четырёхкулачковые патроны используют для закрепления деталей сложной конфигурации: фасонных, несимметричных или эксцентричных (отливки, поковки, арматура и т.п.), при этом четырёхкулачковые патроны обеспечивают более высокую точность установки (до 0,05 мм). Кулачковые патроны могут быть самоцентрирующими и с независимым перемещением кулачков. Двух- и трёхкулачковые патроны обычно самоцентрирующие, а четырёхкулачковые — с независимым перемещением кулачков. По типу привода патроны могут быть ручные и механизированные, а по конструкции — клиновые, рычажные, рычажно-клиновые, винтовые, спирально-реечные.

Если необходимо обеспечить более точную обработку, то используют цанговые патроны (рис. 9.4, б)

с погрешностью установки до 0,05 мм.

Рис. 9.5. Установка вала в патроне и неподвижном люнете

Рис. 9.4. Токарные патроны: а

—

цанговый; б

—

трёхкулачковый

3. В патроне и не под вижном люнете

(рис. 9.5). с>гот способ применяется при подрезке торца, сверлении, центровании, растачивании или других видах работ, производимых со стороны правого торца заготовки. Погрешность установки составляет 0,03 мм.

Люнеты используют также для повышения жёсткости заготовки, при обработке длинных валов, например в центрах. Люнеты могут быть подвижные и неподвижные. Неподвижный люнет устанавливают на направляющих станка. В момент обработки детали он неподвижен. Подвижный люнет крепят к суппорту, и во время обработки он перемещается вместе с суппортом, повышая жёсткость детали вблизи зоны резания. На рисунке 9.6 изображены подвижный и неподвижный люнеты.

Рис. 9.6. Подвижный и неподвижный люнеты

- 4. В переднем чашечном центре с поджатием задним центром

(рис. 9.7,

а).

Такой способ установки используется для валов диаметром до 60 мм в условиях серийного производства. В зависимости от точности обработки применяются разные чашечные центры. Черновое обтачивание ведётся при закреплении в рифлёном чашечном центре. Точность установки составляет 0,3 мм. Чистовое обтачивание — в гладком чашечном центре. Для этого на торце детали предварительно снимается фаска под углом 45°. Точность установки в этом случае составляет 0,05 мм. - 5. Без хомутика с помощью переднего поводкового рифле ного центра

(рис. 9.7,

б).

Используется в серийном производстве при получистовой и чистовой обработке валов диаметром до 60-70 мм. Точность установки составляет 0,1 мм. Обработка ведётся на проход без переустановки. - 6. В обратных центрах

(рис. 9.8). Используются для валов малых диаметров — до 15 мм. Для осуществления установки на

Рис. 9.7. Установка вала с использованием поводкового центра: а

Рис. 9.8. Установка вала в обратных центрах

заготовке необходимо предварительно выполнить торцовые конусы под углом 60°. Задний центр может быть жёстким (при скоростях вращения шпинделя до 150 об/мин) или вращающимся (при скоростях вращения шпинделя свыше 150 об/мин).

Заготовки типа гильз и пустотелых валов на токарных станках могут быть установлены следующими способами:

1. На зубчатом (рифлёном) и грибковом центрах

(рис. 9.9). Применяется для черновой обработки заготовок с отверстиями диаметрами до 200 мм. Точность установки — 0,5 мм.

Рис. 9.9. Установка пустотелого вала на зубчатом и грибковом центрах

2. На конусной оправке и грибковом центре

(рис. 9.10). Используется при получистовой и чистовой обработке заготовок с отверстиями до 200 мм. Точность установки 0,05-0,1 мм.

Рис. 9.10. Установка пустотелого вала на конусной оправке и грибковом центре

3. В кулачковых патронах с поджатием грибковым цент ром

(рис. 9.11). Применяется при получистовой и чистовой обработке пустотелых заготовок с отверстиями диаметром более 200 мм. В кулачках патрона также заготовки закрепляются на «разжим». Точность установки до 0,2 мм.

Рис. 9.11. Установка пустотелого вала в патроне с поджатием грибковым центром

4.

На центровых пробках ила распорках с закреплением в пат роне(рис. 9.12, 9.13).

Применяется при черновой, получистовой и чистовой обработке заготовок с различными диаметрами. При диаметрах, превышающих 300 мм, используют регулируемые распорки — крестовины (рис. 9.12); погрешность установки — 0,5 мм. При небольших диаметрах применяются цельные или разжимаемые пробки (рис. 9.13), погрешность установки — 0,03 мм.

Рис. 9.12. Установка пустотелого вала на распорках

Рис. 9.13. Установка вала на центровых пробках

5. В патроне и неподвижном люнете

(рис. 9.14). Используется при изготовлении деталей разных параметров при необходимости вести обработку с торца.

Заготовки типа втулок и дисков на токарных станках могут быть установлены следующими способами:

1. В универсальном самоцентрирующем трёхкулачковом патроне

(рис. 9.15). Возможно несколько способов закрепления: за наружную цилиндрическую поверхность (рис. 9.15, а,

б)

в распор за внутреннюю цилиндрическую поверхность (рис. 9.15, в). В общем случае точность не превышает 0,1 мм.

Рис. 9.14. Установка пустотелого вала в патроне и неподвижном люнете

Рис. 9.15. Установка втулок и дисков в патроне

Для деталей, имеющих фасонную наружную поверхность, используют самоцентрирующиеся патроны со специальными кулачками. Возможно применение также специализированных патронов, имеющих более высокую точность и меньшее время установки заготовки.

2. На зубчатых (рифлёных) центрах

(рис. 9.16). Установка на двух рифлёных центрах (рис. 9.16,

а)

или на переднем рифлёном и гладком заднем центрах (рис. 9.16,

б)

осуществляется при черновом обтачивании заготовок с грубо обработанными или необработанными отверстиями. Обтачивание наружной поверхности можно вести на проход.

Рис. 9.16. Установка втулок и дисков в рифлёных центрах

3. На гладких центрах и в специальных приспособлениях, где закрепление заготовки осуществляется силами трения

(рис. 9.17). Данный способ установки применяется при чистовой обработке наружных поверхностей заготовок небольших размеров при малых сечениях стружки. При этом на цилиндрических поверхностях заготовки у торцов должны быть предварительно обработаны фаски, по которым базируются конусные поверхности обратных (рис. 9.17,

а)

или прямых (рис. 9.17,

б)

центров. Закрепление осуществляется за счёт осевого усилия, передаваемого задним центром. Данный способ обеспечивает высокую точность установки.

Рис. 9.17. Установка втулок и дисков в гладких центрах

4. На центровых оправках

(рис. 9.18). На простейших центровых оправках закрепление заготовок осуществляется заклиниванием их на конической (рабочей) части оправки. Точность установки 0,03 мм. В серийном и массовом производстве применяют усовершенствованные оправки: с роликовым креплением, гидравлического действия и др.

Крепление с помощью люнета

Если длина выступающей части заготовки превышает 15 см, рекомендуется применять люнеты – подвижные и неподвижные опоры. Отличие состоит в способе крепления:

- неподвижный люнет закрепляется стационарно на направляющих станины (рис. 3) при помощи планки 5 и крепежных гаек 6. Верх люнета 1 откидывается для установки детали, которая укладывается на опорные ролики 4 с регулировочными винтами 2 и дополнительными болтами. Для фиксации заготовки на роликах, на ней нужно проточить канавки.

Рис. 3. Неподвижный люнет:

1 – откидная крышка; 2 – винты; 3 – болты; 4 – ролики; 5 – планка, 6 — гайка

- крепление подвижного люнета выполняется к каретке суппорта, перемещаясь вместе с ней в осевом направлении. Конец детали фиксируется на двух роликовых опора люнета. В качестве третьей опоры выступает режущий инструмент (резец).

Рис. 3. Подвижный люнет

Правила размещения и крепления грузов на открытых платформах бортовых автомобилей и автопоездов

При транспортировке на открытых платформах должны учитываться следующие моменты:

- Габаритные размеры. Допустимые значения регламентируются правилами перевозок.

- Допустимая осевая нагрузка на транспортное средство.

- Соблюдение весовых и габаритных показателей.

Размещать и закреплять груз следует так, чтобы не допустить его перемещение по платформе. Используются такие технологии, как закрепление ремнями, тросами, деревянными брусками, матами, надувными мешками и многим другим. При этом при фиксации нельзя использовать крепежные скобы для крепления груза, гвозди или другие способы, которые могут повредить транспортное средство. Расстояние между предметами и боковым бортом кузова должно быть не менее 15-50 сантиметров.

Чтобы обезопасить себя и других участников дорожного движения, необходимо качественно закреплять груз в кузове. Созданы технологии, которые делают перевозку безопасной, но выбирать способ крепления необходимо в соответствии с особенностями транспортировки.

Процесс крепления груза представлен в видео материале:

Крепление на планшайбу

Планшайба 2 выглядит в виде плоского диска, на котором прорезаны пазы в радиальном направлении или по концентрическим окружностям, закрепленного на фланце 1, шпинделя.

В качестве креплений заготовок к планшайбе используются:

- Для заготовок в виде колец 4 при обработке по наружной поверхности – шайба 5 и винт 8 с гайкой 7. При обработке внутренних поверхностей – прихват 9, как показано на (рис. 5, а);

- Для заготовок сложной формы, например, кронштейна 5, который крепится на угольник 7 центрируется по пальцам 6 – откидной зажим 4, с использованием противовеса 3 для уравновешивания сил вращения (рис. 5, б).

- Для заготовок-тел вращения 3 – прихваты 4 и сменные накладки, (рис. 5, в).

Рис. 5. Крепление на планшайбе

Закрепление заготовки в токарном станке

Перед началом точения заготовку нужно закрепить. Дня этого существует несколько способов и приспособлений: закрепление в центрах обоих бабок и закрепление заготовки за наружную или внутреннюю поверхность, закрепление в патронах и т.д. (рис. 29).

Рис. 29. Способы закрепления деревянных заготовок: 1 — пиноль задней бабки; 2 — передняя бабка

Для этого применяют различные приспособления, представленные на рис. 30 и 31.

Рис. 30. Приспособления для закрепления и обработки заготовок на станке: а — трезубец; б — спиральный самоцентрирующий патрон; в — планшайба; г — чашечный патрон; д — корпус с центром-вилкой; е — цилиндрический патрон; ж — специальный патрон с зубцами; 1 — зубцы; 2 — центральный зуб; 3 — ограждение зубцов; 4 — конус патрона

Для закрепления заготовки в центрах применяют трезубец, который имеет форму трезубой вилки. При закреплении заготовки один ее конец с намеченным пазом и центром вставляют в трезубец, а второй — поджимается центром пиноли задней бабки.

За наружную поверхность заготовку можно закрепить при помощи чашечных, тисочных и кулачковых патронов или планшайбы.

Источник