- Методы установки заготовок на токарных станках. Патроны токарные: кулачковые, цанговые, мембранные и т. д.

- Металлорежущие станки

- Технологическая оснастка для станков с ЧПУ. Особенности

- Крепление длинных заготовок

- Дополнительные сведения

- Разновидности систем вспомогательного типа

- Крепление с помощью люнета

- Общая информация

- Крепление на планшайбу

- Технологическая оснастка для станков с ЧПУ. Особенности

- Токарный режущий инструмент

- Способы установки заготовок на токарных станках

Методы установки заготовок на токарных станках. Патроны токарные: кулачковые, цанговые, мембранные и т. д.

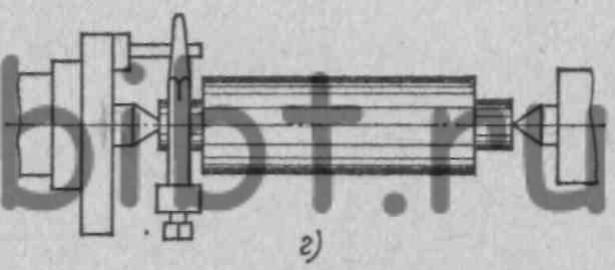

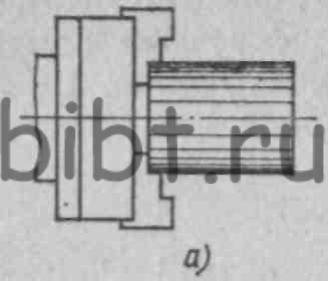

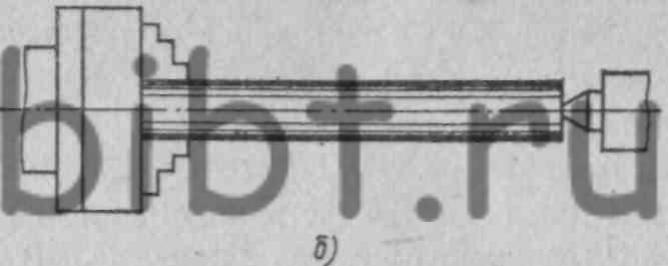

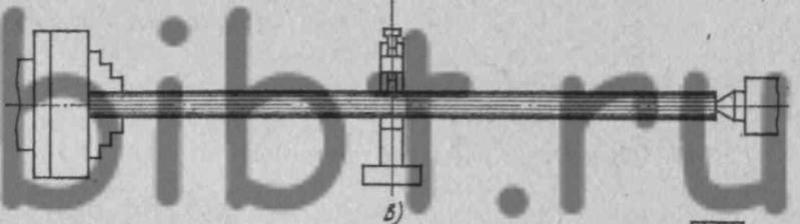

На токарном станке применяются следующие методы установки и крепления заготовок (рис. 25):

б — в патроне и заднем центре;

в — в патроне, заднем центре и люнете;

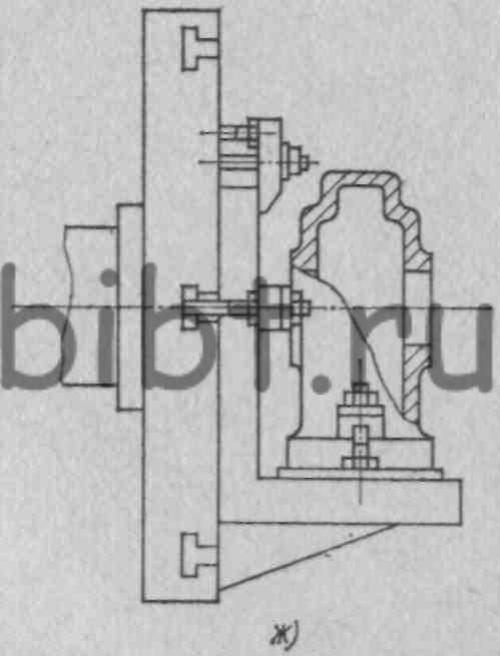

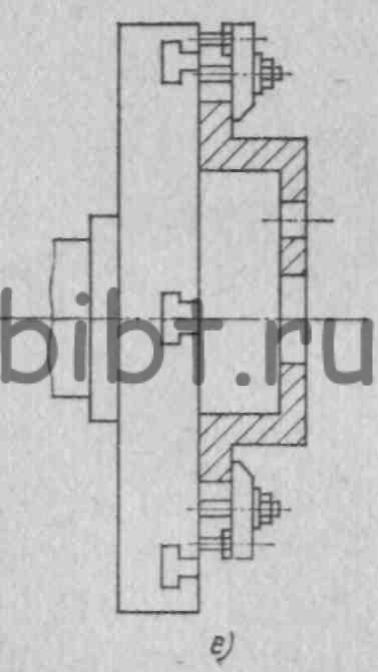

е — на планшайбе;

ж — на угольнике.

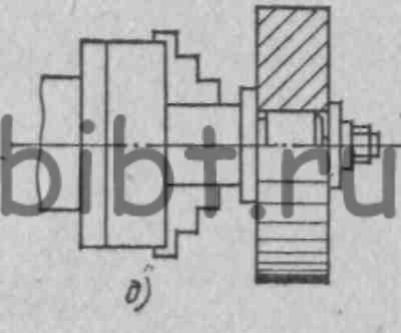

Заготовки небольшой длины закрепляют в токарных патронах (рис. 25, а). Патроны бывают самоцентрирующие и несамоцентрирующие. Применяют патроны различных конструкций: кулачковые, цанговые, мембранные и т. д.

Кулачковые патроны выполняются двух-, трех- и четырех-кулачковыми, с ручным и механизированным зажимами. По назначению различают кулачки для внутреннего и наружного закрепления заготовок.

Рис. 25. Методы установки и крепления заготовок на токарном станке

В двухкулачковых патронах обычно закрепляют небольшие заготовки, установка которых не требует точного центрирования.

В трехкулачковых самоцентрирующих патронах закрепляют детали круглой и шестигранной формы или круглые прутки больших диаметров.

При обработке валов средней длины применяется установка в патроне и заднем центре (рис. 25,б).

При обработке длинных нежестких валов — установка в патроне, заднем центре и люнете (рис. 25, в).

Использование патрона не позволяет обеспечить высокую точность обработки.

При повышенных требованиях к точности используют установку в центрах (рис. 25, г). Для передачи крутящего момента от шпинделя к заготовке в этом случае используют поводковый патрон с хомутиком или передние центры с рифлениями.

Если требуется обработать диск, кольцо или фланец, у которых предварительно обработано центральное отверстие, применяется установка на оправке (рис. 25, д).

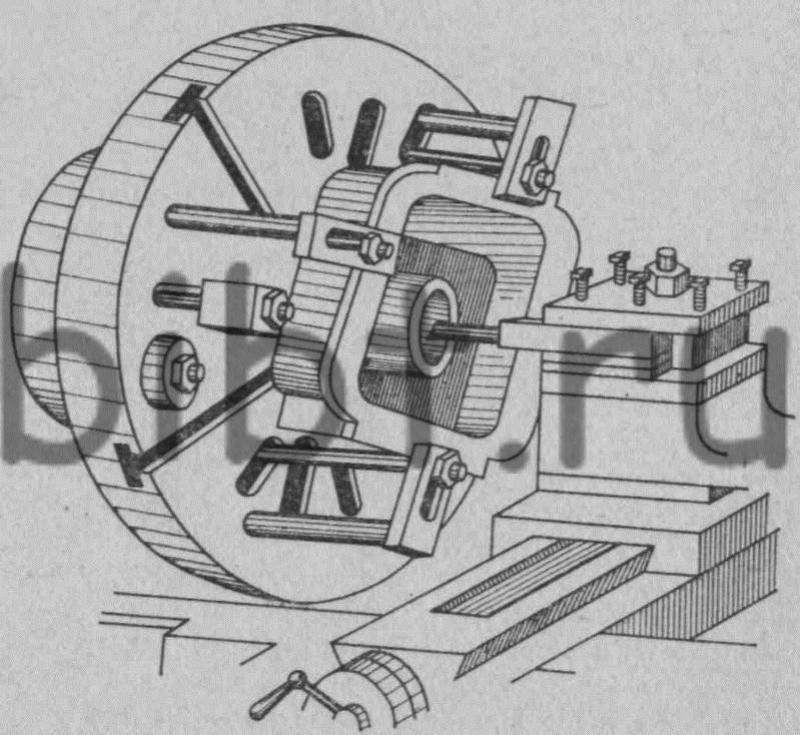

Установка на планшайбе и на угольнике применяется в случае, если нужно обработать поверхность вращения у детали, которая не является телом вращения. Именно такие примеры показаны на рис. 25, е, ж и рис. 26.

Рис. 26. Обработка на планшайбе

Базой называют совокупность поверхностей, по отношению к которым ориентируют все другие поверхности при работе детали в машине или при ее обработке на станке. Различают конструкторские, технологические и измерительные базы.

Конструкторские базы — поверхности, ориентирующие деталь при ее работе в конструкции,

Технологические базы — при обработке,

Измерительные — при измерении.

При выборе технологических баз для обработки заготовок следует руководствоваться принципом единства баз, который заключается в том, что в качестве технологических баз целесообразно выбрать те поверхности, которые являются конструкторскими и измерительными базами детали.

А далее при операциях механической обработки нужно стремиться сохранять одни и те же базы. Но этот принцип не всегда может быть реализован: валы устанавливаются в подшипники по шейкам, а обрабатывать их приходится в центрах; шестерня устанавливается по отверстию, а обработка отверстия осуществляется при установке по наружной поверхности и т. д.

Источник

Металлорежущие станки

В зависимости от формы заготовки и ее длины она может быть закреплена на токарном станке в патроне, в центрах, на планшайбе или на оправке. Наиболее распространен способ крепления заготовок на токарно-винторезных станках, либо только в патроне (фиг. I, 20, а), если длина заготовки не велика, либо с поддержкой ее задним центром (фиг. I, 20, б), когда длина ее значительна по сравнению с диаметром. Различают патроны самоцентрирующие, чаще всего — трехкулачковые, кулачки которых, зажимающие заготовку, одновременно сходятся к центру; несамоцентри-рующие (обычно — четырехкулачковые) с независимым перемещением кулачков, используемые в особенности при обработке несимметричных заготовок.

Из самоцентрирующих трехкулачковых патронов чаще всего применяют спирально-реечные патроны (фиг. I, 21, а) с нарезанной на диске 4 плоской спиралью 2, в зацеплении с которой находятся рейки кулачков 1. Перемещение кулачков и зажим заготовки осуществляются поворотом диска 4 через коническую передачу 3, в шестерне которой имеется четырехгранное отверстие под ключ. Несамоцентрирующий патрон (фиг. I, 21, б) состоит из корпуса 1, в пазах которого можно с помощью винтов 4 независимо перемещать кулачки 2 после зажатия заготовки кулачки крепят к корпусу патрона болтами 3. В станках малых размеров, если заготовкой является пруток, применяют цанговые патроны (см. т. 2, разд. VI).

Фиг. I, 20. Способы закрепления обрабатываемых заготовок на токарно-винторезных станках.

Источник

Технологическая оснастка для станков с ЧПУ. Особенности

Зажатая в центрах заготовка – наиболее часто встречающаяся модель крепления детали на станке. При таком способе крепления можно обеспечить необходимую точность обработки концентрических поверхностей, даже если требуется переустановка обрабатываемой детали. В центрах обрабатываются детали не только на токарных, но и на шлифовальных станках. Обработка в центрах является наиболее технологичным способом, обеспечивающим более высокую точность изготовления детали в соответствии с требованиями технологии.

Оправки токарные при обработке в центрах

Токарные оправки – основные приспособления при установке деталей в центрах. Устройство токарных оправок и крепежные элементы обеспечивают надежность системы приспособление-инструмент-деталь и, соответственно, качество обработки по точности и чистоте.

Рис. 1. Токарные оправки: а – оправка с малой конусностью: 1 – оправка; 2 – лыска; 3 – центровое отверстие; 4 – заготовка; б – цилиндрическая оправка: 1 – заготовка; 2 – оправка; 3 – быстросменная шайба; 4 – гайка; в – разжимная (цанговая) оправка: 1 – заготовка; 2 – оправка; 3, 5 – гайки; 4 – цанга; г – шпиндельная оправка: 1 – конусная поверхность; 2 – винт; 3 – заготовка; 4 – цилиндрическая поверхность; д – оправка с упругой оболочкой: 1 – корпус; 2 – втулка; 3 – заготовка; 4 – пробка; 5 – винт, 6 – упор

На приведенных примерах (рис. 1) представлено несколько способов крепления заготовок в оправках:

- Рис. 1, а наглядно показывает способ установки детали 4 на токарной оправке 1 с натягом, который обеспечивается за счет незначительной конусности оправки. Деталь устанавливают (аккуратно забивают деревянной киянкой) на предварительно смазанный конус оправки. Хвостовик оправки снабжен лыской 2 для болта, служащего для крепления хомутика. Заготовка может располагаться вдоль оси оправки, место ее окончательного расположения находится в соответствии с размерами базового отверстия заготовки.

- На рис. 1, б показана установка заготовки 1 с помощью цилиндрической оправки 2, закрепленной гайкой 4 с шайбой 3. Небольшие размеры гайки обеспечивают удобство крепления заготовки на оправке. При такой установке детали на оправку возможен небольшой зазор, что влияет на точность обработки – это следует учитывать при выборе способа крепления детали.

- На рис. 1, в показана конструкция разжимной цанговой оправки, которая состоит из: оправки 2, цанги 4 с внутренней конической и наружной – цилиндрической поверхностями, и зажимных гаек 3 и 5, для которых на хвостовиках оправки нарезана резьба. Вместе с деталью 1, закрепленной на цилиндрической наружной поверхности, цанга надевается на оправку и поджимается гайкой 3. В результате упругие лепестки цанги расходятся, надежно удерживая заготовку. Чтобы снять деталь с оправки, достаточно ослабить гайку 3 и отвинтить гайку 5.

- Рис. 1, г позволяет продемонстрировать еще один способ использования токарной оправки, на этот раз шпиндельной, с конусным хвостовиком 1, который вставляется напрямую в шпиндель. Заготовка 3 устанавливается на цилиндрической части оправки 4 и поджимается винтом 2, за счет чего создается натяг при креплении заготовки.

- Крепление заготовки на оправку с упругой оболочкой, рис. 1, д, происходит за счет деформирования тонкостенной втулки 2 рабочим веществом – гидропластом. Корпус 1 оправки имеет сложную конструкцию, состоящую из фланца, при помощи которого оправка закрепляется на фланце шпинделя, и удлиненной части с канавками, которые, совместно с канавками тонкостенной втулки 2 образуют полости А, В, С, в которых содержится гидропласт. При закручивании винт 5 надавливает на плунжер 7 до упора 6. В результате давления рабочего вещества стенки втулки выгибаются наружу, создавая натяг с базовой поверхностью заготовки и надежно удерживая ее. Пробка 4 служит для перекрывания выхода воздуха во время заполнения полостей гидропластом.

Крепление длинных заготовок

Из-за возможного прогиба длинные заготовки нуждаются в дополнительной поддержке, которая обеспечивается за счет заднего центра (видно на рис. 2).

Крепление выполняется в следующем порядке:

- заготовка предварительно устанавливается в патроне;

- прижимается при помощи заднего центра;

- окончательно зажимается в патроне.

Этот способ обеспечивает жесткое крепление. Применяется, в основном, для черновой обработки.

Рис. 2. Задний центр в качестве опоры для длинных деталей

Дополнительные сведения

Управление на станках стоит понимать как осуществление воздействий нескольких типов на механизмы. Обеспечение технологического обработочного цикла упрощается. Управленческая система – это обозначение устройств, участвующих в обработке, либо их совокупность.

Управление программного типа с числами означает, что действия задаются массивами информации. Информация записывается предварительно на носителях. Управленческие данные будут дискретными. Обработка на оснастке означает, что используются только цифровые технологии.

Практически везде для управления производственными процессами используют программируемые логические контроллеры, реализация которых происходит при использовании электронных вычислительных устройств при помощи цифровой обработки данных.

Аналоги числовым управлением практически вытеснили приспособления, использовавшие другие схемы.

Разновидности систем вспомогательного типа

Системы вспомогательного типа можно разделить на следующие группы, в зависимости от технологического назначения, а так же функциональных возможностей:

- Многоконтурные. Такие системы управляют функционированием ряда узлов и механизмов станка последовательно, либо одновременно всеми.

- Для выгрузки заготовок по станкам.

- Универсальные или комбинированные. Отвечают за программирование загрузок инструментов и их замены, соблюдение траекторий при движении органов исполнения, перемещения.

- С контурами, непрерывного действия. Управляют тем, как двигаются наборы исполнительных органов в пределах своей траектории. Чаще всего последняя остается криволинейной.

- Позиционные. Предполагают только задание точек, у которых исполнительные органы окажутся, когда выполнение определенных частей цикла завершается. Так используется и альбом.

Деление приспособления ЧПУ по нескольким видам возможно еще по одному свойству – способ подготовки, ввод ознакомительных данных. ЧПУ-системы бывают оперативного типа. Тогда управляющая программа технологической проходит подготовку и корректировку прямо в приспособлении. Это происходит, пока выпускается первая деталь, либо ее прототип.

Что касается независимых подготовительных работ с программой, то они осуществляются либо с использованием вычислительной техники, либо вне этой системы – вручную, либо при помощи других средств автопрограммирования.

Еще есть понятие так называемых программируемых контроллеров, которыми снабжаются станочные установки. Это обозначение управляющих устройств для любого станка, в том числе – электроавтоматического. У большинства конструкций используется так называемая вспомогательная модельная установка. В нее входят несколько компонентов:

- Питание.

- Блок с процессором.

- Память, чьи характеристики задаются пользователем.

- Различные технологические модули для ввода/ вывода.

Программирующие аппараты используют, чтобы создать и отладить рабочую программу. Устройство считывает операции ввода и вывода. Данные анализируются с применением блока процессора. Вывод получает результаты по решению логических задач и вычислениям, чтобы станок продолжал работать. Вспомогательный прибор не будет лишним.

Крепление с помощью люнета

Если длина выступающей части заготовки превышает 15 см, рекомендуется применять люнеты – подвижные и неподвижные опоры. Отличие состоит в способе крепления:

- неподвижный люнет закрепляется стационарно на направляющих станины (рис. 3) при помощи планки 5 и крепежных гаек 6. Верх люнета 1 откидывается для установки детали, которая укладывается на опорные ролики 4 с регулировочными винтами 2 и дополнительными болтами. Для фиксации заготовки на роликах, на ней нужно проточить канавки.

Рис. 3. Неподвижный люнет:

1 – откидная крышка; 2 – винты; 3 – болты; 4 – ролики; 5 – планка, 6 — гайка

- крепление подвижного люнета выполняется к каретке суппорта, перемещаясь вместе с ней в осевом направлении. Конец детали фиксируется на двух роликовых опора люнета. В качестве третьей опоры выступает режущий инструмент (резец).

Рис. 3. Подвижный люнет

Общая информация

Управленческие системы с полной компьютеризацией и называют управлением с числовым механизмом. Они контролируют оборудование, в том числе – станочные установки.

Такое оборудование представлено следующими типами агрегатов, оснастки:

- Парк станочного типа. Сами станки, к примеру, стали неотъемлемой частью группы.

- Устройства токарного или фрезерного типа, позволяющие обрабатывать различные материалы.

- Устройства, обрабатывающие заготовки высоким давлением.

- Приспособления, разрезающие листы металла.

- Двигатели с асинхронным типом устройства, векторным управлением.

- Системы, управляющие современными роботами в промышленности. Технологическую часть тоже нужно использовать правильно.

Можно объединить сразу несколько станков с ЧПУ, создав производственную автоматизированную систему. Она, в свою очередь, позволяет брать дополнения. К примеру – участки с автоматизацией из гибких устройств. Сами такие системы, куда входят станки, могут составлять техническую линию, полностью автоматизированную.

Крепление на планшайбу

Планшайба 2 выглядит в виде плоского диска, на котором прорезаны пазы в радиальном направлении или по концентрическим окружностям, закрепленного на фланце 1, шпинделя.

В качестве креплений заготовок к планшайбе используются:

- Для заготовок в виде колец 4 при обработке по наружной поверхности – шайба 5 и винт 8 с гайкой 7. При обработке внутренних поверхностей – прихват 9, как показано на (рис. 5, а);

- Для заготовок сложной формы, например, кронштейна 5, который крепится на угольник 7 центрируется по пальцам 6 – откидной зажим 4, с использованием противовеса 3 для уравновешивания сил вращения (рис. 5, б).

- Для заготовок-тел вращения 3 – прихваты 4 и сменные накладки, (рис. 5, в).

Рис. 5. Крепление на планшайбе

Технологическая оснастка для станков с ЧПУ. Особенности

Вследствие характерных особенностей станков с ЧПУ к станочным приспособлениям предъявляются специфические конструктивные требования.

Одна из основных особенностей станков с ЧПУ – их более высокая точность по сравнению с универсальным оборудованием. Это обусловлено тем, что наибольшее влияние на суммарную погрешность обработки оказывает погрешность, возникающая при базировании заготовки в приспособлении.

Другая особенность приспособлений для станков с ЧПУ связана с жесткостью системы СПИД. Как отмечалось ранее станки с ЧПУ имеют повышенную жесткость. Очевидно, что приспособления не должны снижать общую жесткость системы, а следовательно оснастка для станков с ЧПУ должна иметь большую жесткость, чем оснастка для универсального оборудования. Это достигается путем применения специальных конструкций, использования легированных сталей, термической обработкой.

На станках с ЧПУ программирование перемещений задается в координатах станка. Как следствие возникает необходимость точного базирования инструмента в приспособлении, заготовки в приспособлении, а также точность базирования самих приспособлений в установочных местах станка. Иными словами особенностью для приспособлений к станкам с ЧПУ является необходимость полной ориентации приспособлений в системе координат станка.

Важной особенность для станков с ЧПУ – это необходимость обработки максимального числа поверхностей за одну установку. Для этого приспособления проектируют таким образом, чтобы зажимные устройства и установочные элементы не препятствовали подходу режущего инструмента.

Далее сформулируем четыре основных требования предъявляемых к деталям обрабатываемым на станках с ЧПУ, и влияющим на конструкцию приспособлений:

1) Заготовки должны иметь хорошо оформленные установочные базовые поверхности, обеспечивающие точность базирования и надежность установки. При отсутствии таких поверхностей предусматривают использование технологических элементов (бобышек, приливов отверстий и др.)

2) Для исключения переустановок желательно отсутствие поверхностей и отверстий выполненных под углом отличным от 90º.

3) Для обеспечения высокой точности базирования необходимо предварительная подготовка базовой поверхности, например на универсальном оборудовании.

4) При невозможности базирования заготовки по трем плоскостям применяю базирование по плоскости и двум отверстиям, при этом отверстия должны быть как можно больше удалены, и обработаны не ниже чем по 7-му квалитету.

Большое преимущество станков с ЧПУ – возможность быстрого перехода от одной партии деталей к другой, с минимальным временем простоя. При этом основная часть времени на переналадку тратится на транспортирование, установку, съем и закрепление инструмента. При этом передварительно-заключительное время вырастает с уменьшением количества деталей в партии. Чтобы сократить простои связанные с переналадкой необходимо использовать приспособления обладающие «гибкостью», т.е. приспособления должны обеспечивать быструю переналадку, ориентацию и закрепление на станке, а также легкое отсоединение и присоединение их пневмо или гидросистемы к источнику питания.

В цикле обработки детали большое количество времени затрачивается на переустановку деталей. В связи с чем на станках с ЧПУ рекомендуется применять быстрозажимные устройства, оснащенные гидро- или пневмоприводом.

Для сокращения времени на технологическую подготовку производства для станков с ЧПУ необходимо применять унифицированные приспособления или их компоновку. Таким образом сократиться трудоемкость технологической подготовки, а следовательно и временные затраты. Кроме того унификация приспособлений позволяет сократить затраты на их изготовление, хранение, ремонт и др.

Токарный режущий инструмент

Помимо резцов для работы на токарном станке может понадобиться целый ряд другого металлорежущего инструмента. Его можно считать универсальным, используемым не только на токарных станках, но и в других видах металлорежущего инструмента и оборудования.

Токарю для работы могут понадобиться:

- Метчики – инструмент для подготовки внутренних резьб.

- Плашки – специальные гайки для нарезания стандартных наружных резьб. Как правило, используются однопроходные плашки. Нарезка нестандартных резьб осуществляется резцом.

- Зенкеры – металлорежущий инструмент для финишной, завершающей обработки отверстий и придания им требуемой точности.

- Сверла – инструмент для сверления отверстий, также используется в дрелях и сверлильных станках.

Все вышеуказанные виды оснастки могут иметь твердосплавные напайки для работы с прочными сплавами и повышения износостойкости инструмента. Также рекомендуем обратить внимание на съёмные твердосплавные пластины, которые можно устанавливать на резец при выполнении требуемых операций. Вариант использования съёмной режущей части более экономичен.

Способы установки заготовок на токарных станках

Установку и закрепление заготовки на токарных станках производят в зависимости от формы, размеров и точности детали [1]. Наиболее часто применяемые способы установки рассмотрены ниже.

Установку в центрах часто применяют для валов, барабанов, цилиндров, а также заготовок, закрепленных на оправках. Мелкие и средние по массе заготовки устанавливают на цельные упорные центры с поводковым хомутиком, причем для подрезания торца со стороны задней бабки используют полуцентр (рис. 1.2, а).

Поводковый хомутик служит для передачи вращательного движения от шпинделя станка к обрабатываемой детали. Хомутик с ручным зажимом надевают на обрабатываемую деталь, закрепляют винтом и затем обрабатываемую деталь с хомутиком устанавливают в центрах станка. При включении станка обрабатываемая деталь через поводковую планшайбу и хомутик получает вращение от шпинделя. Задние центры при обработке с высокими скоростями выполняют вращающимися, точность установки в этом случае ниже. Заготовки с отверстием устанавливают на центры увеличенного диа

Рис. 1.2. Установка заготовок в центрах: а — на цельный упорный центр с поводковым хомутиком и задний полуцентр; б — на задний грибковый вращающийся центр и передний рифленый центр

или цилиндр по наружной поверхности и подрезать оба торца заготовки, так как обработку ведут без поводка.

Установку в центрах с использованием подвижного люнета применяют при обработке нежестких заготовок (рис. 1.3). Люнет — опора для уменьшения прогиба длинных деталей (при l

> 12d). К установочной поверхности под люнет предъявляют высокие требования по суммарным отклонениям и допускам формы и расположения поверхностей.

Рис. 1.3. Установка в центрах с использованием подвижного люнета

Установку в патроне и на неподвижном люнете используют для обработки отверстия и торца заготовки, а также участка заготовки, расположенного между люнетом и патроном (рис. 1.4).

При установке в патронах обрабатывают заготовки небольшой длины. Наибольшая жесткость обеспечивается при креплении заготовки за наружную или внутреннюю поверхность обода, наименьшая — при креплении за ступицу (рис. 1.5).

и на неподвижном люнете

Рис. 1.5. Установка в трехкулачковом патроне: а — с базированием по наружному диаметру без упора в торец; б — вразжим с базированием по торцу

Заготовки с отверстием при высоких требованиях к расположению баз и обрабатываемым поверхностям устанавливают на концевых или центровых оправках. Применяют оправки гладкие с зазором (рис.1.6, а), конические (рис.1.6, б), цанговые (рис. 1.6, в), с натягом (рис. 1.6, г) и др.

Источник