Требования к креплению абразивных кругов. Способы крепления.

Защита глаз и органов дыхания при работе абразивным инструментом.

Большое значение имеет способ закрепления рабочего инструмента. На станках, где подача детали к кругу ручная, необходимо применять стальные подручники, поддерживающие обрабатываемую деталь. Подручники должны иметь специальное устройство для передвижения по мере срабатывания круга. Для уменьшения опасности травмирования при работе на станках с гибким валом применяют специальные круги.

ГОСТ определяет специальные допуски на посадку кругов. Установка круга на валу с правильным зазором исключает перенапряжение его при перегреве, ведущее к образованию трещин, а также возможность скольжения, нарушающего балансировку.

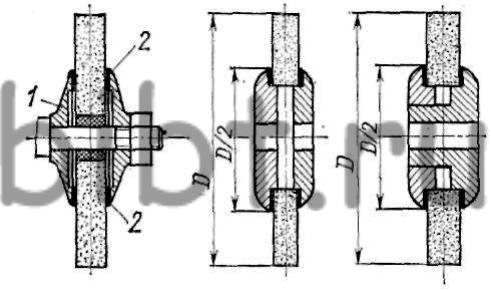

Крепление кругов на валу осуществляется с помощью фланцев и может быть выполнено несколькими способами (рис. 108). При зажатии кругов на станке зажимными фланцами обязательна установка прокладок между фланцами и кругом из эластичного материала (резины, кожи, картона) толщиной от 3 до 10,5 мм в зависимости от диаметра круга. К размерам фланцев, к их опорным поверхностям, а также к усилиям при затяжке предъявляются следующие требования.

Рис. 108. Способы крепления абразивных кругов с помощью фланцев:

1 — фланец, 2 — прокладка

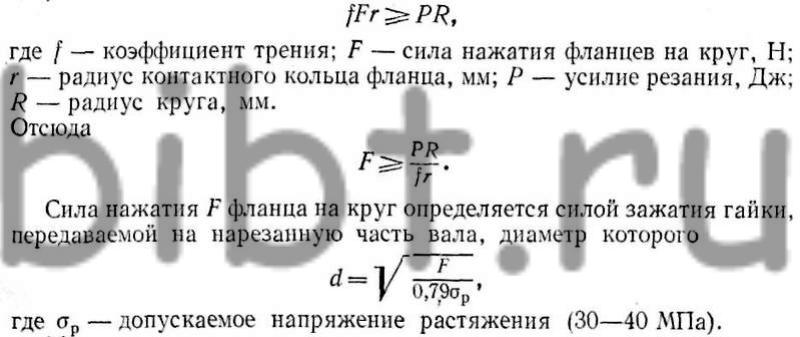

Сила трения между фланцами и кругом должна превышать усилие резания, что исключает возможность проскальзывания круга относительно зажимных фланцев, т. е.

Направление нарезки на конце вала, на котором закрепляется круг, выбирается обратным по отношению к направлению вращения круга. При вращении круга в обе стороны винтовое крепление снабжают стопором. Крепление головок и кругов диаметром менее 200 мм производят на шпильках, а сегментов — в специальных патронах.

Общим для всех процессов, связанных с работой абразивного инструмента, является пылеобразование, возникающее в связи с отделением от него мелких частиц абразива и связки, а также частиц металла от обрабатываемой детали. Это может вызвать поражение глаз и заболевание органов дыхания человека.

Для снижения пылеобразования целесообразно заменять сухую обработку деталей мокрой, значительно уменьшающей выделение в воздушную среду абразивной и металлической пыли. При мокром шлифовании нельзя оставлять после окончания работы круг в воде, так как произойдет местное утяжеление части круга, опущенной в воду, что вызовет дисбаланс. Если мокрое шлифование применять невозможно, место работы абразивных инструментов необходимо изолировать и предусмотреть эффективный отсос пыли.

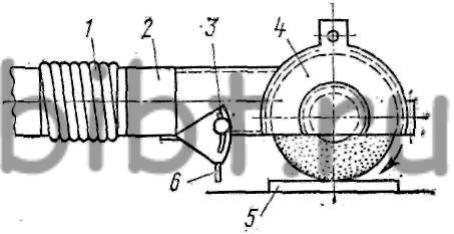

На рис. 109 приведена схема местного отсоса от плоскошлифовального станка. Отсос пыли от станка такого типа имеет специфические особенности. Он затруднен тем, что основная масса пыли распространяется параллельно горизонтальному магнитному столу.

Рис. 109. Схема отсоса пыли от ручного шлифовального станка:

1 — шланг для отсоса пыли; 2 — приемный патрубок; 3 — козырек; 4 — защитный кожух; 5 — обрабатываемая поверхность; 6 — заслонка для регулирования просвета между ограждением и кругом

Количество воздуха (м 3 /ч), отсасываемого от круга, L=qD,

где D — диаметр круга, мм; q — количество удаляемого воздуха, м 3 /ч на 1 мм диаметра круга.

Для заточных и шлифовальных кругов q = 1,6 м 3 /ч, для заточных качающихся кругов q = 2,4 м 3 /ч.

Средствами, обеспечивающими защиту глаз и органов дыхания, являются экраны, местный отсос, а также очки и респираторы.

Источник

Большая Энциклопедия Нефти и Газа

Крепление — шлифовальный круг

Крепление шлифовальных кругов и других абразивных инструментов следует производить, учитывая следующие правила. Зажимные крепежные присло-собления должны отвечать требованиям надежности крепления и центричной посадки круга либо устанавливаемого комплекта сегментов или брусков относительно оси вращения шпинделя станка. Круг должен быть зажат между двумя одинакового размера плоскими кольцевыми поверхностями центрично относительно оси вращения шпинделя станка. Сегмент должен быть зажат по длине не менее чем на величину, равную его толщине. Прокладки должны перекрывать всю зажимную поверхность фланцев и выступать по всей окружности наружу за фланец на 3 — 5 мм. Поверхности соприкосновения зажимных фланцев, прокладок и круга должны быть чистыми и обеспечить плотное прилегание соприкасающихся поверхностей. При установкекруга должна быть выверена центричность его периферии оси шпинделя и перпендикулярность его боковых сторон. [1]

Крепление шлифовального круга производится в обратном порядке. При износе шлифовального круга необходимо произвести замену нажимной и опорной шайб большого диаметра на шайбы меньшего диаметра, которые прилагаются к рельсошлифо-вальному станку. [3]

Крепление шлифовальных кругов на шпинделе станка необходимо выполнять тщательно. Неправильно закрепленный и неуравновешенный круг при работе может разорваться. Между кругом и фланцами ставят упругие прокладки из резины или кожи для обеспечения равномерного зажима круга. Круги диаметром от 100 до 1000 мм закрепляют на переходных фланцах ( рис. 13.8 6); при этом необходимо, чтобы между кругом и шейкой фланца был зазор 0 1 — 0 3 мм. По торцам круга устанавливают картонные прокладки. В кольцевом пазу 4 располагают балансировочные грузы. [5]

Крепление шлифовального круга на шпинделе стакка — Большое внимание должно быть обращено на правильное крепление кругов во избежание их разрыва. На рис. 140 показаны примеры правильного крепления кругов. Все способы крепления должны отвечать следующим требованиям: обеспечивать надежное закрепление круга на шпинделе; не создавать в круге внутренних напряжений. [6]

Способы крепления шлифовальных кругов на шпинделе, обеспечивающие правильную и надежную установку круга, определены ГОСТом. [7]

Способы крепления шлифовальных кругов и сегментов на станках определены ГОСТ 2270 — 54, а именно: крепление на винте, крепление на шпинделе или оправке винтом, на шпинделе или оправке фланцами, на переходных фланцах, крепление сегментов в головке и крепление кругов на переходных фланцах наклеиванием. При всех способах крепления необходимо обеспечивать точную и надежную связь круга со шлифовальным шпинделем, что требует тщательной подготовки посадочного отверстия. [8]

При креплении шлифовального круга на шпиндель шлифовального станка, следует обратить особое внимание на балансировку круга и надежное его крепление. При этом хвостовик шпинделя станка должен заходить в отверстие круга с некоторым люфтом. Люфт используется при слабом зажатии круга шайбами для его балансировки. [9]

Обязательной является проверка крепления шлифовального круга на шпинделе и состояния его рабочей поверхности. При мокром шлифовании надо подавать охлаждающую жидкость к месту соприкосновения шлифовального круга с изделием в количестве от 20 до 40 л / мин. [10]

При установке и креплении шлифовального круга на станках необходимо проверить соответствие диаметра отверстия круга диаметру посадочного места оправки или планшайбы. [11]

Типовые случаи установки и крепления шлифовального круга на заточных и шлифовальных станках показаны на ряс. [12]

Со станком поставляются запасной фланец для крепления шлифовального круга и комплект нормальных принадлежностей. [13]

Станки первой группы имеют один шпиндель для крепления шлифовального круга и резцовую головку для крепления затачиваемого резца. Резцовая головка позволяет устанавливать поверхности резца под необходимые углы заточки, для чего ее можно поворачивать вокруг трех взаимно перпендикулярных осей. Заточку ведут торцом шлифовального круга формы ЧЦ из электрокорунда. Станок дает возможность обрабатывать переднюю, заднюю и переходную поверхности резца при одном его. [14]

Примером такой автоматики является установка моханотрона на креплении шлифовального круга с целью осуществлять антоматич. [15]

Источник

Способы крепления шлифовальных кругов

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Основные размеры элементов крепления

Abrasive tools. Main dimensions of fixing elementes

Дата введения 1979-07-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 26 апреля 1978 г. N 1095 срок введения установлен с 01.07.79

ПЕРЕИЗДАНИЕ. Декабрь 1985 г.

1. Настоящий стандарт распространяется на элементы крепления абразивного инструмента, изготовленного по ГОСТ 2424-75*, ГОСТ 2447-82, ГОСТ 2464-82, ГОСТ 16167-80**-ГОСТ 16180-82**, ГОСТ 17123-79** .

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 52781-2007, здесь и далее по тексту;

** На территории Российской Федерации документ не действует. Действует ГОСТ Р 53923-2010. — Примечание изготовителя базы данных.

Стандарт не распространяется на элементы крепления абразивного инструмента с встроенными механизмами для балансирования, на элементы крепления кругов типов ПР, ПН и С по ГОСТ 2424-75, а также кругов, эксплуатируемых с окружной скоростью свыше 60 м/с.

Стандарт полностью соответствует стандарту ИСО 666-75*.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

2. Основные размеры элементов крепления абразивного инструмента должны соответствовать указанным на черт.1-11 и в табл.1-11.

2.1. Крепление шлифовальных кругов и головок на оправке наклеиванием.

Источник

ШЛИФОВАЛЬНОГО КРУГА НА СТАНКЕ

Основные методы крепления и установки шлифовального круга на станке. Установка и крепление круга являются очень ответственной частью технологической подготовки операции шлифования, от которой зависит безопасность труда шлифовщика и качество обработки.

Применяются два метода установки и крепления шлифовальных кругов на станке. Первый метод предусматривает непосредственную установку и крепление круга на шпинделе станка (рис. 2.6). Второй метод крепления применяется для шлифовальных кругов с диаметром посадочного отверстия свыше 32 мм. В этом случае круг предварительно устанавливается и закрепляется на промежуточном фланце, а затем круг вместе с фланцем устанавливается и закрепляется на переднем конусе шпинделя станка.

зависимости от типа и размеров шлифовального круга применяются разные крепежные устройства.

1. Шлифовальные головки и малогабаритные шлифовальные круги с наружным диаметром D от 3,2 до 4 мм и посадочным отверстием до 1,3 мм крепятся на оправке наклеиванием (рис. 2.6, а).

Рис. 2.6. Типовые методы установки и Рис. 2.7. Установка н крепление

крепления шлифовального круга непо — шлифовального круга на переход-

средственно на цилиндрическую шейку ных фланцах:

ШПИИДЄЛЯ станка: а — винтами, б — гайкой; / — шлнфо-

/ — шлифовальный круг. 2— съемные флан — вальные круги, 2 фланцы. 3 крыш

цы, 3 — шпиндель, 4 — винт для крепления ки* [1] [2] [3]

балансировочные сухари. 5 —

круга. 6 — прокладка, 6 — гайка прокладки

по отверстию шпинделя, резьбовая часть — для крепления круга на шпинделе станка. Этот вариант крепления применяется главным образом на внутришлифовальных станках.

3. С увеличением размера D до 100 мм и d до 20 мм для посадки кругов обычно используется цилиндрическая шейка на переднем конце шпинделя с упором в торец шпинделя. Крепление круга осуществляется винтом или

гайкой (рис. 2.6, в).

4. Круги больших размеров (D до 250 мм и d до 32 мм) устанавливаются на цилиндрическую шейку шпинделя между двумя съемными фланцами и закрепляются гайкой (рис. 2.6, г). Этот вариант крепления круга на шпинделе станка имеет широкое применение и рассматривается подробнее на с. 39.

5. Основные варианты крепления средне — и крупногабаритных кругов на переходных фланцах показаны на рис. 2.7. Технология установки и крепления кругов на шлифовальном станке с применением переходных фланцев подробно рассматривается на с. 36.

6. На рис. 2.8.а показан пример многокруговой наладки, где на шпиндель станка одновременно установлено и закреплено шесть кругов. Каждый круг предварительно устанавливается на переходные фланцы. Для уравновешивания всего комплекта кругов на каждом круге предварительно определяется и отмечается расположение тяжелой части круга А (рис. 2.8, б), а при установке на шпиндель станка каждый круг поворачивается своей тяжелой частью А на 60 ° по отношению к тяжелой части А2 соседнего круга (рис. 2.8. в). Таким образом, дисбаланс Аи А2, Лз. Л4, Д5 и Л6 каждого круга равномерно распределяется по окружности и в наборе шести кругов самоуравновешивается. При другом количестве кругов в наладке круги должны устанавливаться тяжелой частью под углом 360°/”. где л — количество кругов.

7. На плоскошлифовальных станках, работающих торцом круга, шлифовальные круги-кольца закрепляются на переходных фланцах наклеиванием (рис. 2.9). Крепление шлифовальных сег-

ментов на переходной планшайбе осуществляется с помощью механического клинового зажима каждого сегмента (рис. 2.10).

«Выбор метода установки и крепления шлифовального круга»

1. Уяснить, чем отличается метод крепления и конструкция крепежных фланцев для кругов разных типов и размеров.

2.Показать примеры (составить эскизы) крепления малогабаритных кругов (D=50 мм, d=13 мм), среднегабаритных кругов (D = 200 мм, d = 32 мм), крупногабаритных кругов (/) = = 750 мм, d=305 мм).

Установка и крепление круга на станок с применением промежуточного фланца. Применяются два варианта установки шлифовального круга с использованием промежуточного фланца. Первый вариант предусматривает постоянное закрепление промежуточного фланца на шпинделе станка, в этом случае для установки шлифовального круга снимается только крышка 3 фланца (см. рис. 2.7, а) и круг должен балансироваться после установки на шпинделе станка. Для возможности использования этого варианта необходимо, чтобы шлифовальный круг был предварительно обкатан на балансировочном стенде с целью установления и отметки на круге места расположения тяжелой части круга и величины дисбаланса. Это необходимо, чтобы иметь возможность после установки и закрепления сбалансировать круг в сборе с фланцем. Это достигается перемещением балансировочных сухарей 4 по кольцевой канавке промежуточного фланца в зону легкой части круга (см. рис. 2.7,6).

В массовом производстве целесообразно иметь два комплекта промежуточных фланцев. Это дает возможность устанавли

вать круг на фланец и балансировать его в сборе с фланцем до установки на шлифовальном станке.

Установку и крепление круга с применением промежуточного фланца, закрепленного на шпинделе ста н — к а, необходимо производить в такой последовательности.

1. Проверить состояние шлифовального круга, убедиться, что нет видимых трещин на круге (которые могли возникнуть при транспортировке круга к станку). Тщательно осмотреть посадочное отверстие круга, убедиться, что нет трещин и сколов на посадочной поверхности круга.

2. Шлифовальный круг на керамической связке следует еще раз проверить на наличие трещин (простукиванием деревянным молоточком), которые могли появиться при транспортировке круга.

3. Установить по маркировке круга допускаемую для него максимальную рабочую скорость. Никогда не следует превышать заданную максимальную рабочую скорость, что может привести к разрывам круга в процессе шлифования.

4. Очистить, тщательно осмотреть и проверить ощупыванием посадочные поверхности переходного фланца. Выявить наличие забоин или заусенцев, затрудняющих правильную посадку круга, зачистить поврежденные участки.

5. Убедиться, что съемная крышка 3 (см. рис. 2.7) переходного фланца соответствует данному фланцу по конструкции и размеру. Несоответствие крышки переходному фланцу приведет к появлению местных контактных напряжений и образованию трещин на круге.

6. Проверить отклонение от плоскостности (искривление) торцевой опорной поверхности крышки фланца. Для этого нужно линейку ребром положить на торцевую поверхность, поворачивать ее вокруг диаметра крышки фланца и визуально определять зазор между линейкой и проверяемой поверхностью. Если плоскостность Торцевой поверхности хорошая, то зазор на всей линии контакта между линейкой и торцом крышки будет одинаковый.

7. Проверить правильность прилегания торцевой поверхности крышки к торцу шлифовального круга следующим образом: установить крышку фланца в отверстие круга, поджать его слегка к кругу и провернуть несколько раз в неподвижном круге, затем снять и осмотреть торцевую поверхность крышки—выступающие участки окажутся зачищенными (более светлыми). В этом случае нужно более тщательно зачистить выступающие участки или перешлифовать торец крышки, чтобы обеспечить равномерное прилегание крышки фланца к шлифовальному кругу.

8. Проложить прокладки 5-между торцами шлифовального круга / и опорными поверхностями фланца и крышки (см. рис. 2.7). Диаметр прокладок должен превышать диаметр прижимных фланцев. Прокладки целесообразно предварительно смочить, чтобы обес —

лечить более равномерное прилегание торцов крышки и фланца к торцам круга.

9. Надеть круг на промежуточный фланец. Круг должен надеваться без усилий и натяга. Между отверстием круга и посадочным диаметром фланца должен быть небольшой зазор (0.1—0,3 мм), что — — бы обеспечить легкую посадку круга. Расположить круг тяжелой частью в верхнем положении.

10. Надеть крышку на посадочный фланец и продвинуть ее до упора в прокладку. Убедиться, что прокладки не сместились и

перекрывают с обеих сторон опорные прижимные торцы фланца и крышки (см. рис. 2.11).

11. Вставить и затянуть болты в крышке фланца. Затяжка болтов должна обеспечить надежное крепление круга, но нельзя допустить пережатия болтов, что может вызвать образование трещины и разрушение круга. Поэтому нужно строго соблюдать следующие правила затяжки болтов:

крышку фланца нужно установить таким образом, чтобы отверстия в крышке совпали с отверстиями во фланце;

первый болт ввернуть и затянуть до касания торцов фланца и крышки с прокладками;

второй болт ввернуть в отверстие, диаметрально расположенное первому болту, и затянуть его с таким же усилием, что и первый болт;

остальные болты затянуть подобно первым двум; последовательность затяжки болтов должна соответствовать их цифровому расположению на рис. 2.11;

окончательно затянуть болты с той же последовательностью; повторить операцию окончательной затяжки три раза.

Чтобы предупредить чрезмерную затяжку болтов, целесообразно выполнять эту работу при помощи динамометрического ключа. Момент затяжки М-=-IP должен быть 29 Н — м. Для кругов большой высоты (100 мм) момент затяжки увеличивается и может достигать 60—80 Н • м.

12. Сбалансировать шлифовальный круг в сборе с фланцем перемещением балансировочных сухарей (см. рис. 2.12, с. 42).

13. Перед пуском станка отойти в сторону от круга и включить его вращение. Испытать надежность сборки и крепление круга при вращении на холостом ходу в течение 1 мин.

14. Произвести предварительную правку круга, чтобы устранить биение периферийной режущей поверхности круга.

15. Повторно сбалансировать круг непосредственно на станке

в режиме его вращения при помощи балансировочного устройства,, которым оснащаются современные шлифовальные станки.

16. После 8—16 ч работы круга следует повторно проверить затяжку болтов, которая может быть ослаблена из-за усадки прокладок. В этом случае затяжку повторить в той же последовательности (см. рис. 2.11).

Установка кругов с применением промежуточного фланца, закрепленного на шпиндель станка, целесообразна на станках, оснащенных прибором балансировки круга, позволяющим уравновешивать систему круга с фланцем в рабочем режиме вращения круга. Этот метод применяется также на станках для зачистки литья и поковок в литейных и кузнечных цехах.

На шлифовальных станках, не имеющих приборов для балансировки круга в рабочем режиме, целесообразно применять установку круга с применением съемного промежуточного фланца, который обеспечит более точное уравновешивание круга с фланцем.

В случае установки и крепления шлифовального круга с применением съемного промежуточного фланца изношенный круг снимается со станка вместе с промежуточным фланцем. Правила установки нового круга на промежуточный фланец вне станка практически совпадают с правилами установки круга с применением фланца, закрепленного на шпинделе станка. Однако при использовании второго варианта — съемного фланца, шлифовальный круг вначале монтируется на промежуточном фланце, после чего круг в сборе с фланцем уравновешивается на балансировочном стенде (см. с. 42), а затем устанавливается на шпиндель станка. Перед установкой на станок нужно тщательно очистить посадочный конус шпинделя станка и коническое отверстие переходного фланца. Проверить ощупыванием наличие забоин и заусенцев и в случае необходимости зачистить эти опорные поверхности. После установки фланца с кругом на конус шпинделя станка он закрепляется завертыванием гайки против часовой стрелки.

Установка и крепление шлифовального круга непосредственно на шпиндель станка (без промежуточного фланца). Этот метод широко используется для кругов с малым диаметром посадочного отверстия. При установке и креплении круга на станке нужно выполнить следующие технологические операции в указанной последовательности.

1. Проверить состояние шлифовального круга, убедиться, что нет видимых трещин на круге (которые могли возникнуть при транспортировке круга к станку). Тщательно осмотреть посадочное отверстие круга, убедиться, что нет трещин и сколов на посадочной поверхности.

2. Если шлифовальный круг на керамической связке, то полезно еще раз простучать его молоточком (деревянным), убедиться, что в нем нет внутренних трещин, которые могли появиться при транспортировке круга.

3. Никогда не превышать заданную максимальную рабочую скорость, что может привести к разрыву круга в процессе шлифования.

4. Очистить, тщательно осмотреть и проверить ощупыванием посадочные поверхности шпинделя и съемных фланцев. Выявить наличие забоин или заусенцев, мешающих правильной посадке круга. Зачистить поврежденные участки.

Цилиндрическая посадочная шейка шпинделя шлифовальной бабки должна быть строго перпендикулярна прилегающему торцу Т (см. рис. 2.6, г). Съемные фланцы 2 должны легко надеваться на посадочную шейку шпинделя 3. Оба фланца 2 должны соответствовать друг другу по конструкции и размеру, быть одного диаметра и иметь поднутрения с внутренней стороны торца, чтобы зажим круга осуществлялся кольцевой поверхностью наибольшего диаметра фланцев. Диаметр фланцев должен быть не менее 2/3 диаметра круга. Торцевые поверхности фланцев должны быть параллельны и иметь хорошую плоскостность.

5. Проверить отклонение от плоскостности торцевых поверхностей фланцев 2 (см. рис. 2.6), для чего положить линейку (ребром) на проверяемую поверхность и убедиться, что незначительный просвет между линейкой и опорной поверхностью везде одинаковый. Повторить проверку на просвет при повороте линейки вокруг фланца.

В случае отклонения от плоскостности необходимо прошлифовать торцевые поверхности фланцев, чтобы избежать неравномерный зажим круга и образование трещин на круге.

6. Установить фланец 2 на шпиндель станка до упора в торец шпинделя Т (см. рис. 2.6, г).

7. Проложить увлажненную прокладку 5 (см. рис. 2.6, г) на опорный торец фланца 2. Прокладка должна устанавливаться между кругом и каждым фланцем, чтобы исключить неравномерный зажим и образование трещин на круге. Толщина прокладки должна быть не менее 0,6 мм. Диаметр прокладки должен немного превышать диаметр зажимного фланца, чтобы исключить касания круга торцом фланца.

8. Установить круг на шпиндель станка. Круг должен свободно входить на шпиндель с зазором 0,1—0,15 мм; это делается для того, чтобы круг легко надевался на шпиндель, не заклинивался и не испытывал напряжений. При работе станка шпиндель нагревается и при его тепловом расширении он не должен распирать отверстие круга.

9. Проложить увлажненную прокладку между торцом круга и вторым фланцем 2. Установить фланец на шпиндель до касания с прокладкой.

10. Убедиться, что фланцы и прокладки расположены концентрично отверстию круга.

11. Навернуть гайку 6 на резьбовой конец шпинделя (против часовой стрелки) и затянуть ее. Не следует использовать для затяж-

ки дополнительных рычагов, чтобы не вызвать пережатие круга и образования трещин в нем.

12. Отойти в сторону от шлифовального круга и включить его вращение. Испытать круг вращением на холостом ходу в течение одной минуты. Эта предохранительная мера необходима, так как большинство случаев разрыва круга происходит на первой минуте работы станка.

«Установка и крепление шлифовального круга»

1. Выполните упражнения по установке и креплению круга непосредственно на шпинделе станка в производственных условиях.

2. Выполните упражнение по установке и креплению круга на станке с применением промежуточных крепежных фланцев в производственных условиях.

Строго соблюдайте технологическую последовательность рабочих приемов при установке и креплении кругов (см. с. 36—40).

Источник