Требования к креплению абразивных кругов. Способы крепления.

Защита глаз и органов дыхания при работе абразивным инструментом.

Большое значение имеет способ закрепления рабочего инструмента. На станках, где подача детали к кругу ручная, необходимо применять стальные подручники, поддерживающие обрабатываемую деталь. Подручники должны иметь специальное устройство для передвижения по мере срабатывания круга. Для уменьшения опасности травмирования при работе на станках с гибким валом применяют специальные круги.

ГОСТ определяет специальные допуски на посадку кругов. Установка круга на валу с правильным зазором исключает перенапряжение его при перегреве, ведущее к образованию трещин, а также возможность скольжения, нарушающего балансировку.

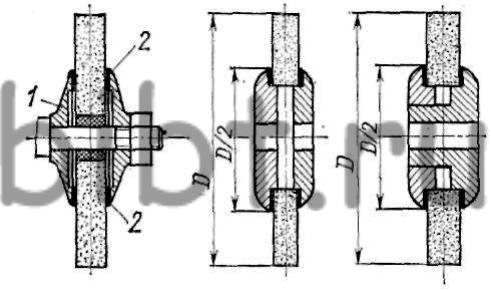

Крепление кругов на валу осуществляется с помощью фланцев и может быть выполнено несколькими способами (рис. 108). При зажатии кругов на станке зажимными фланцами обязательна установка прокладок между фланцами и кругом из эластичного материала (резины, кожи, картона) толщиной от 3 до 10,5 мм в зависимости от диаметра круга. К размерам фланцев, к их опорным поверхностям, а также к усилиям при затяжке предъявляются следующие требования.

Рис. 108. Способы крепления абразивных кругов с помощью фланцев:

1 — фланец, 2 — прокладка

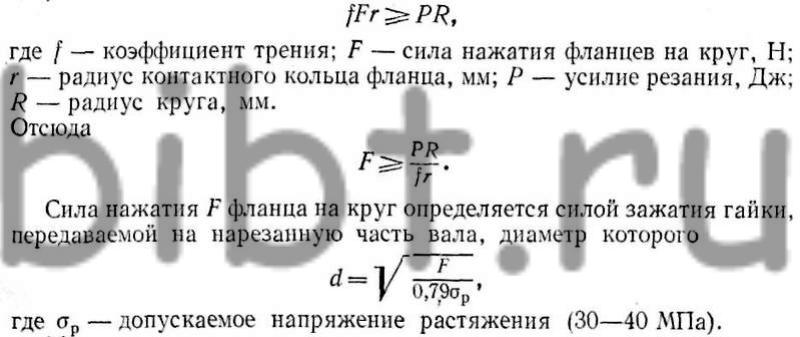

Сила трения между фланцами и кругом должна превышать усилие резания, что исключает возможность проскальзывания круга относительно зажимных фланцев, т. е.

Направление нарезки на конце вала, на котором закрепляется круг, выбирается обратным по отношению к направлению вращения круга. При вращении круга в обе стороны винтовое крепление снабжают стопором. Крепление головок и кругов диаметром менее 200 мм производят на шпильках, а сегментов — в специальных патронах.

Общим для всех процессов, связанных с работой абразивного инструмента, является пылеобразование, возникающее в связи с отделением от него мелких частиц абразива и связки, а также частиц металла от обрабатываемой детали. Это может вызвать поражение глаз и заболевание органов дыхания человека.

Для снижения пылеобразования целесообразно заменять сухую обработку деталей мокрой, значительно уменьшающей выделение в воздушную среду абразивной и металлической пыли. При мокром шлифовании нельзя оставлять после окончания работы круг в воде, так как произойдет местное утяжеление части круга, опущенной в воду, что вызовет дисбаланс. Если мокрое шлифование применять невозможно, место работы абразивных инструментов необходимо изолировать и предусмотреть эффективный отсос пыли.

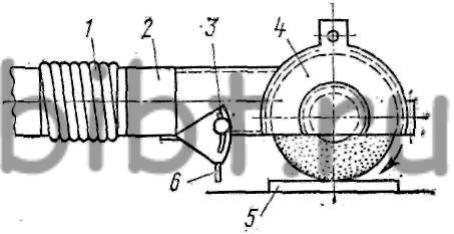

На рис. 109 приведена схема местного отсоса от плоскошлифовального станка. Отсос пыли от станка такого типа имеет специфические особенности. Он затруднен тем, что основная масса пыли распространяется параллельно горизонтальному магнитному столу.

Рис. 109. Схема отсоса пыли от ручного шлифовального станка:

1 — шланг для отсоса пыли; 2 — приемный патрубок; 3 — козырек; 4 — защитный кожух; 5 — обрабатываемая поверхность; 6 — заслонка для регулирования просвета между ограждением и кругом

Количество воздуха (м 3 /ч), отсасываемого от круга, L=qD,

где D — диаметр круга, мм; q — количество удаляемого воздуха, м 3 /ч на 1 мм диаметра круга.

Для заточных и шлифовальных кругов q = 1,6 м 3 /ч, для заточных качающихся кругов q = 2,4 м 3 /ч.

Средствами, обеспечивающими защиту глаз и органов дыхания, являются экраны, местный отсос, а также очки и респираторы.

Источник

Большая Энциклопедия Нефти и Газа

Крепление — шлифовальный круг

Крепление шлифовальных кругов и других абразивных инструментов следует производить, учитывая следующие правила. Зажимные крепежные присло-собления должны отвечать требованиям надежности крепления и центричной посадки круга либо устанавливаемого комплекта сегментов или брусков относительно оси вращения шпинделя станка. Круг должен быть зажат между двумя одинакового размера плоскими кольцевыми поверхностями центрично относительно оси вращения шпинделя станка. Сегмент должен быть зажат по длине не менее чем на величину, равную его толщине. Прокладки должны перекрывать всю зажимную поверхность фланцев и выступать по всей окружности наружу за фланец на 3 — 5 мм. Поверхности соприкосновения зажимных фланцев, прокладок и круга должны быть чистыми и обеспечить плотное прилегание соприкасающихся поверхностей. При установкекруга должна быть выверена центричность его периферии оси шпинделя и перпендикулярность его боковых сторон. [1]

Крепление шлифовального круга производится в обратном порядке. При износе шлифовального круга необходимо произвести замену нажимной и опорной шайб большого диаметра на шайбы меньшего диаметра, которые прилагаются к рельсошлифо-вальному станку. [3]

Крепление шлифовальных кругов на шпинделе станка необходимо выполнять тщательно. Неправильно закрепленный и неуравновешенный круг при работе может разорваться. Между кругом и фланцами ставят упругие прокладки из резины или кожи для обеспечения равномерного зажима круга. Круги диаметром от 100 до 1000 мм закрепляют на переходных фланцах ( рис. 13.8 6); при этом необходимо, чтобы между кругом и шейкой фланца был зазор 0 1 — 0 3 мм. По торцам круга устанавливают картонные прокладки. В кольцевом пазу 4 располагают балансировочные грузы. [5]

Крепление шлифовального круга на шпинделе стакка — Большое внимание должно быть обращено на правильное крепление кругов во избежание их разрыва. На рис. 140 показаны примеры правильного крепления кругов. Все способы крепления должны отвечать следующим требованиям: обеспечивать надежное закрепление круга на шпинделе; не создавать в круге внутренних напряжений. [6]

Способы крепления шлифовальных кругов на шпинделе, обеспечивающие правильную и надежную установку круга, определены ГОСТом. [7]

Способы крепления шлифовальных кругов и сегментов на станках определены ГОСТ 2270 — 54, а именно: крепление на винте, крепление на шпинделе или оправке винтом, на шпинделе или оправке фланцами, на переходных фланцах, крепление сегментов в головке и крепление кругов на переходных фланцах наклеиванием. При всех способах крепления необходимо обеспечивать точную и надежную связь круга со шлифовальным шпинделем, что требует тщательной подготовки посадочного отверстия. [8]

При креплении шлифовального круга на шпиндель шлифовального станка, следует обратить особое внимание на балансировку круга и надежное его крепление. При этом хвостовик шпинделя станка должен заходить в отверстие круга с некоторым люфтом. Люфт используется при слабом зажатии круга шайбами для его балансировки. [9]

Обязательной является проверка крепления шлифовального круга на шпинделе и состояния его рабочей поверхности. При мокром шлифовании надо подавать охлаждающую жидкость к месту соприкосновения шлифовального круга с изделием в количестве от 20 до 40 л / мин. [10]

При установке и креплении шлифовального круга на станках необходимо проверить соответствие диаметра отверстия круга диаметру посадочного места оправки или планшайбы. [11]

Типовые случаи установки и крепления шлифовального круга на заточных и шлифовальных станках показаны на ряс. [12]

Со станком поставляются запасной фланец для крепления шлифовального круга и комплект нормальных принадлежностей. [13]

Станки первой группы имеют один шпиндель для крепления шлифовального круга и резцовую головку для крепления затачиваемого резца. Резцовая головка позволяет устанавливать поверхности резца под необходимые углы заточки, для чего ее можно поворачивать вокруг трех взаимно перпендикулярных осей. Заточку ведут торцом шлифовального круга формы ЧЦ из электрокорунда. Станок дает возможность обрабатывать переднюю, заднюю и переходную поверхности резца при одном его. [14]

Примером такой автоматики является установка моханотрона на креплении шлифовального круга с целью осуществлять антоматич. [15]

Источник

Контроль качества и способы крепления шлифовальных инструментов

Для контроля зернового состава шлифовальных материалов отечественного производства применяют в зависимости от зернистости различные методы.

1. Ситовой — для шлифзерна и шлифпорошков зернистостями 200-6 включительно. Анализ производят на ситах с контрольными сетками по ГОСТ 3584-73 механическим рассевом пробы на сотрясательной машине с частотой вращения 280 ±10 об/мин перпендикулярно оси вала в горизонтальной плоскости и числом ударов в минуту 140 ±10 на центр крышки.

2. Микроскопический — для микрошлифпорошков зернистостями М40-М5 с помощью микроскопов типов «Полам», «Биолам» и др.

3. Комбинированный (ситовой плюс микроскопический) — для шлифпорошков зернистостями 5 и 4, микрошлифпорошков зернистостями М63 и М50.

4. Электронно-микроскопический для особо тонких микро шлифпорошков зернистостями М3-M1.

Проверку состояния контрольных сеток при ситовом методе контроля производят по ГОСТ 3584-73.

Зерновой состав шлифзерна и шлифпорошков, отвечающих стандарту FEPA и идущих на изготовление шлифовальных кругов, определяют на ситах с контрольными сетками по АСТМ Е-11-70 на сотрясательной машине с частотой вращения 290 об/мин и числом ударов в минуту 156. Зерновой состав материалов, идущих на изготовление шлифовальной шкурки, контролируют аналогичным способом на комплекте сит, установленных на сотрясательной машине. Учитывая, что размеры ячеек сит обычно имеют отклонения при их производстве, для проверки новых сит и последующих проверок их по мере износа применяют эталонное зерно. Зерновой состав эталонного зерна отличается от норм стандартов FEPA тем, что допуски на суммарное содержание предельной и крупной фракций в два раза ниже и изменяются от ±2 до ±4%, а допуски на суммарное содержание предельной, крупной и основной фракций находятся соответственно в пределах от ±3 до ±6%.

Микрошлифпорошки ряда «F» для изготовления шлифовальных кругов согласно стандарту FEPA контролируют фотоседиментационным методом на различных приборах. Интенсивность света измеряют с помощью фотоэлемента. Ряд приборов имеет регистрирующие потенциометры, а в некоторых оператор фиксирует значения через определенные интервалы. Для калибрования различных видов седиментационных приборов используют эталонные образцы.

Микрошлифпорошки ряда «Р» для производства шлифовальной шкурки контролируют с помощью седиментационной трубки. Метод применяют для контроля микрошлифпорошков из электрокорунда и карбида кремния. Калибрование и настройку прибора ведут по эталонным образцам.

Химический состав шлифовальных материалов контролируют спектральным (ОСТ2 МТ71-4-84) или химическим (ОСТ2 МТ71-6-85, ОСТ2 МТ71-7-83) методами. Структуру зерна определяют на рентгеновских установках и с помощью анализа шлифов в отраженном свете, микротвердость — на приборе ПМТ-3, абразивную способность — на приборе типа «Шлиф» конструкции ВолжскВНИИАШ по ТУ2.036.022 4355-012-83. Механическую прочность зерен контролируют по методике, предусматривающей раздавливание единичных абразивных зерен, а также объемное сжатие навески зерен при давлении 1,55 ГПа.

Прибор типа «Шлиф» предназначен для определения абразивной, режущей и полирующей способности шлифовальных материалов. Контроль качества шлифовальных и микрошлифовальных порошков осуществляется методом истирания их между торцами двух плоских цилиндрических образцов, совершающих планетарное движение относительно друг друга. Частицы абразивного материала в пульпе определенной концентрации истираются между дисками за 400 оборотов при частоте вращения водила 59 об/мин. Необходимое число оборотов водила задается с помощью встроенного микрокалькулятора. Прибор отличается необходимой точностью контроля, наличием электронно-управляющего устройства. Обслуживает прибор один оператор.

Разрушаемость зерен оценивают с помощью специального прибора типа ПХЗ путем воздействия на навеску зерна определенной зернистости стальных шариков определенного размера. Плотность материала устанавливают пикнометрическим и другими методами.

Прибор типа ПХЗ отличается необходимой точностью контроля, наличием электронно-управляющего устройства, простотой обслуживания, работает в полуавтоматическом режиме. Контроль качества шлифовального зерна производится методом измельчения его основной фракции в шаровой мельнице.

Насыпную плотность шлифзерна и шлифпорошков определяют на приборе конструкции ВНИИАШа при допускаемой абсолютной погрешности +0,05 г/см 3 . Для установления насыпной плотности микрошлифпорошков применяют прибор с точностью определения 0,02 г/см 3 (для микрошлифпорошков М20-М7). Насыпную плотность шлиф- и микрошлифпорошков Эльбора и алмаза опредеделяют на приборе ПНЭА с мерным сосудом вместимостью 1 см 3 . Как показал опыт, насыпная плотность косвенно характеризует форму и прочность зерен и может быть применена для оценки механической прочности, методы определения которой трудоемки.

ВНИИАШем разработан электромагнитный метод контроля параметров шлифовальных материалов. Метод реализуется с помощью приборов, обладающих точностью, разрешающей способностью, быстродействием и надежностью, что позволяет использовать их при промышленном контроле всех видов шлифовальных материалов.

Установка и крепление круга на шпинделе станка должны обеспечить надежность и безопасности в работе, жесткость и отсутствие вибраций системы СПИД. В практике встречаются разнообразные виды крепления кругов — как механические, так и с помощью склеивания. Раз меры посадочных мест кругов и сегментов регламентированы по ГОСТу 2270-54 и ГОСТу 3881-53.

Отверстие в круге предназначено для центрирования, а не для закрепления, поэтому между ним и шпинделем дол жен быть зазор в пределах 0,1-0,8 мм в зависимости от размера отверстия. Зазор предохраняет круг от разрыва при чрезмерном нагреве шпинделя. При большом зазоре перед посадкой круга шпиндель обертывается бумагой или тонкой резиной для предохранения внутренней поверхности от повреждения. Отверстие круга заливается свинцом или другим мягким металлом, а затем растачивается на требуемый диаметр.

Рис. 1. Крепление шлифовального круга между фланцами

Одним из распространенных способов является крепление на конце шпинделя между фланцами при помощи гайки (рис. 1). Диаметр фланцев должен, как правило, быть не менее 0,5 и в крайнем случае не менее 1/3 его диаметра. Для уменьшения поверхности соприкосновения и лучшего прилегания внутренние торцы фланцев снабжаются кольцевыми выступами шириной около 0,06 диаметра круга. Диаметры обоих фланцев должны быть одинаковыми и не иметь биения при вращении круга. Между каждым фланцем и кругом небольшого размера должна быть помещена прокладка из картона толщиной 1 -2 мм. Для больших кругов (свыше 250 мм) прокладка берется из прорезиненного материала. Диаметр прокладок делается несколько больше диаметра фланцев.

Рис. 2. Варианты крепления шлифовальных кругов

Во избежание самоотвинчивания гайки при вращении внутреннего фланца вместе с кругом, необходимо предусмотреть заклинивание этого фланца на шпинделе. Резьба на шпинделе для гайки и контргайки делается обратной (обычно левой) вращению круга для избегания отвинчивания во время работы. Затяжка гайки и контргайки не должна быть чрезмерной, чтобы не вызывать излишних напряжений в круге. Головки закрепляются на шпильке при помощи склеивания (рис. 2, а). Для лучшего крепления конец шпильки снабжается насечкой или накаткой. Крепление кругов малых диаметров осуществляется при помощи затяжного винта (рис. 2, б), на который посажен круг, упирающийся в торец шпинделя. Прокладки ставятся между торцами головки винта и шпинделя.

На рис. 2, в показана посадка кругов на концах шпинделей с креплением при помощи винта.

Рис. 3. Варианты крепления шлифовальных кругов при помощи переводных фланцев

Для кругов с большим отверстием применяются различные виды крепления при помощи переводных фланцев. Стандартные конструкции их представлены на рис. 3 с размерами, установленными по ГОСТу 2270-54. Круги могут быть посажены также и при помощи склеивания в планшайбе. В качестве склеивающего вещества применяется жидкое стекло, сера, бакелитовый лак, целлулоид и т. п.

1. Палей М.М. Технология производства металлорежущих инструментов: Учеб. пособие для студентов втузов, обучающихся по специальности “Технология машиностроения, металлорежущие станки и инструменты”. – 2-е изд., перераб. и доп. – М: Машиностроение, 1982.

2. Палей М.М., Дибнер Л.Г., Флид М.Д. Технология шлифования и заточки режущего инструмента. – М: Машиностроение, 1988.

3. Металлорежущие инструменты: Учебник для вузов по специальностям “Технология машиностроения”, “Металлорежущие станки и инструменты” / Г.Н.Сахаров, О.Б.Арбузов, Ю.Л.Боровой и др. – М: Машиностроение, 1989.

4. Справочник инструментальщика / И.А.Ординарцев, Г.В.Филиппов, А.Н.Шевченко и др.; под общ. ред. И.А.Ординарцева. – Л: Машиностроение. Ленингр. отд-ние, 1987.

5. Обработка металлов резанием: Справочник технолога / А.А.Панов, В.В.Аникин, Н.Г.Бойм и др.; Под общ. ред. А.А.Панова. – М: Машиностроение,1988.

6. Металлорежущие инструменты / Г.Н. Сахаров, О.Б. Арбузов и др. М.: Машиностроение, 1989.– 328с.

7. Кожевников Д.В., Гречишников В.А., Кирсанов С.В. Режущий инструмент./Под ред. С.В. Кирсанова.– М.: Машиностроение,2007. – 528с.

8. Справочник конструктора-инструментальщика./ Под. ред. В.А. Гречишникова и С.В. Кирсанова.– М.: Машиностроение.2006.–542 с.

9. Балабанов А.Н. Краткий справочник технолога-машиностроителя.– М.: Изд-во стандартов, 1992. –464 с

Источник