Способы крепления колеса с осью

1.3.3. Схема крепления колес

Крепление колес к штоку амортизатора или к рычагу может выполняться с помощью вилки, полувилки, полуоси или двух полуосей.

Размещение более четырех колес на одной оси сильно затрудняет маневрирование самолета и размещение колес в убранном положении. Поэтому для четырех и более колес на одной опоре обычно используются многоколесные тележки, рассчитанные на размещение четырех, шести или восьми колес на двух или трех осях. Оси колес устанавливаются на силовом элементе — раме тележки. Крепление осей к раме может быть неподвижным или подвижным (в подшипниках скольжения) в зависимости от способа передачи тормозных моментов с колес на стойку.

Для выравнивания нагрузок между осями тележка подвешивается к стойке шарнирно, что требует установки дополнительного стабилизирующего амортизатора, задающего положение тележки относительно стойки и демпфирующего колебания тележки относительно шарнира.

Использование многоколесных тележек шасси требует особого способа передачи тормозных моментов колес на стойку. Если тормозные моменты колес передавать на оси тележки, то рама тележки под действием этих моментов будет поворачиваться относительно шарнира тележки, увеличивая нагрузку на передние колеса и разгружая задние.

Это приводит к неравномерному износу колес и снижает эффективность торможения на пробеге. Чтобы исключить влияние тормозных моментов на перераспределение нагрузки между осями колес эти моменты обычно не передаются на раму тележки. В этом случае корпус тормоза устанавливается на оси подвижно (или ось вместе с корпусом тормоза шарнирно закрепляются в раме) и удерживается от вращения при торможении специальной тягой, закрепленной на стойке (штоке амортизатора) выше или ниже шарнира подвески тележки. Расположение такой тормозной тяги должно подчиняться простому правилу — ось тяги должна быть направлена в точку пересечения линии, проходящей через ось шарнира тележки и ось колеса, с линией земли при обжатых пневматиках колес. Если шарнир тележки и оси колес расположены на одной горизонтали, то тормозная тяга располагается горизонтально.

Источник

СОЕДИНЕНИЕ КОЛЕС С ОСЬЮ — ФОРМИРОВАНИЕ КОЛЕСНЫХ ПАР

Безопасность движения поездов во многом зависит от надёжного соединения колеса с осью. Это соединение осуществляется, главным образом, посредством прессовой посадки. При этом способе колёса, посаженные на ось, удерживаются на ней благодаря натягу, образующемуся за счёт несколько большего диаметра подступичной части оси по сравнению с диаметром ступицы колеса. Кроме того, на надёжность соединения колеса с осью влияет точность обработки посадочных поверхностей и процесс запрессовки. Поэтому размеры прессового соединения колеса с осью и технология запрессовки должны строго соответствовать ГОСТ 4835 и другим указанным в нём стандартам, а также требованиям нормативно-технической документации МПС, в которых установлены также нормы контроля прочности посадки и способы устранения неисправностей, возникающих в процессе запрессовки.

Технология формирования колесных пар

Колесные пары формируются в колесном цехе вагоностроительного и вагоноремонтного заводов (ВСЗ и ВРЗ) и вагонных колесных мастерских (ВКМ), оснащенных гидравлическим прессом, станками для обработки осей и колес, мостовым и консольным кранами, стендами для дефектоскопирования осей и др.

Перед запрессовкой производится обработка сопрягаемых поверхностей ступицы колеса и подступичной части оси с соблюдением требований натяга, шероховатости, овальности, волнистости.

Для плавного захода оси в ступицу колеса при запрессовке наружная часть подступичной зоны оси обтачивается на конус с разностью диаметров не более 1 мм и длиной 7 — 15 мм (запрессовочный конус).

Середина оси намечается кернером, относительно которой симметрично устанавливают колеса при запрессовке.

Подобранное по размерам колесо подается краном на карусельный станок, где производится расточка отверстия ступицы. Во избежание задиров в процессе запрессовки и снижения концентрации напряжений в оси внутренние кромки отверстия ступицы выполняют с закруглением радиусом 4 — 5 мм.

Для получения прочного прессового соединения диаметры подступичных частей оси делают на 0,1- 0,25 мм больше диаметра отверстия ступиц (натяг).

Сопрягаемые поверхности отверстий ступиц колес и подступичных частей оси обрабатывают с шероховатостью Rz 320. Процесс запрессовки колес на ось выполняется в такой последовательности: подготовленное колесо и ось подвешивают на балке пресса так, чтобы геометрические оси отверстия ступицы, плунжера пресса и вагонной оси совпадали.

Рациональное усилие запрессовки колес на ось принимается 370- 550 кН на каждые 100 мм диаметра подступичной части оси. Запрессовка производится при нормальной температуре со скоростью не более 2 мм/с.

Схема пресса для формирования колесных пар

Диаграмма запрессовки

Благодаря натягу сопрягаемые поверхности деформируют под действием силы пресса Р,преодолевая силы сопротивления деформации оси Р1 и ступицы колеса Р2 а также силу трения Рт. Причём, сила трения по мере продвижения оси относительно ступицы колеса возрастает по закону, близкому к прямолинейному, а сила для её преодоления — по линии Оа.

Суммарная кривая Od учитывает преодоление сил Р1 и Р2 и представляет собой теоретическую диаграмму зависимости усилия запрессовки от величины продвижения колеса на оси. Рациональное усилие в конце запрессовки должно находиться в пределах 390. 580 кН на каждые 100 мм диаметра подступичной части оси. Недопустимы как меньшие, так и большие величины конечных усилий запрессовки: меньшие не обеспечат необходимой прочности прессового соединения, а большие — вызовут перенапряжения материала оси и ступицы. Форма нормальной запрессовки должна быть плавной нарастающей, несколько выпуклой кривой и почти горизонтальной в конце. На каждую формируемую колёсную пару индикатор вычерчивает две диаграммы для левого и правого колёс.

Форма нормальной диаграммы запрессовки

Диаграмма записывается на специальной ленте с масштабом по длине 1 : 2 ( 1 мм диаграммы по высоте соответствует усилию 25 кН ).

Качество запрессовки устанавливается анализом диаграммы. При этом контролируемыми параметрами диаграммы являются конечное усилие, длина сопряжения и форма кривой.

Конечные усилия Рзк на диаграмме запрессовки определяются положением точки кривой, соответствующей концу процесса запрессовки.

При расположении начала и конца кривой выше или ниже нулевой линии (1, 2), а также при перекосе диаграммы запрессовка не бракуется. Конечное усилие в этих случаях определяется с учетом величины смещения относительно нулевой линии

На бланке диаграммы запрессовки записывают следующие данные: дата запрессовки, тип колесной пары, диаметр подступичной части оси и отверстия ступицы (с точностью до 0,01 мм ), номер оси, натяг, длина ступицы, конечное усилие запрессовки, маркировка цельнокатаного колеса, правое ( со стороны маркировки на торце оси ) или левое.

Бланк диаграммы запрессовки

Диаграмма запрессовки подписывается: мастером или начальником вагоноколесных мастерских (ВКМ), а при отсутствии начальника – старшим мастером или заместителем начальника вагонного депо (ВЧД ) в линейных предприятиях; мастером или инспектором ОТК на заводе, а на заводах промышленности, кроме того, заводским инспектором приемщиком МПС. Годные диаграммы хранятся 20 лет.

В случае получения неудовлетворительной диаграммы по форме, длине сопряжения или несоответствию нормам конечного усилия запрессовки соединение бракуется, и колёсная пара подлежит расформированию. На каждой забракованной диаграмме делается отметка “брак” с указанием причины.

При отсутствии после распрессовки задиров на посадочных поверхностях разрешается повторно насаживать колеса на ту же ось без дополнительной механической обработки. Более двух раз перепрессовывать колесо на один и тот же конец оси не разрешается без дополнительной механической обработки.

После осмотра и проверки колесные пары передают на участок механической обработки поверхностей катания, обточки и накатки шеек, а затем проверяют основные размеры колесной пары.

У сформированных колесных пар проверяют: расстояние между внутренними гранями ободов колес, разницу расстояний от внутренних граней колес до торца оси с обеих сторон колесной пары и диаметры колес по кругу катания.

Обработанные колесные пары передаются на участок окраски, где они покрываются краской черного цвета на олифе, лаком или эмалью. Окраске подлежат: средняя часть оси, колеса, за исключением ободов, места соединения лабиринтных колец с предподступичными частями.

Предподступичные части оси между колесом и лабиринтным кольцом у колесных пар для подшипников качения окрашиваются после монтажа буксовых узлов.

Клеймение колесной пары

На каждой принятой колесной паре в холодном состоянии выбивают знаки маркировки и клеймения. На торце шейки правой стороны колесной пары наносят:

- знак формирования;

- клеймо ОТК;

- условный номер предприятия, сформировавшего колесную пару;

- приемочные клейма МПС;

- дата формирования; клейма,

- относящиеся к изготовлению оси.

При монтаже буксовых узлов на предприятиях, которые не производили формирование колесных пар, знаки и клейма о производстве монтажа выбиваются на торце левой шейки: условный номер предприятия, производившего монтаж буксовых узлов; знак монтажа буксовых узлов; дата монтажа. При постановке редукторно-карданного привода генератора от торца шейки оси колесная пара подлежит полному освидетельствованию с нанесением клейма — букв РК и даты установки. Колёсные пары, подвергшиеся динамической балансировке, имеют клеймо «Б» , выбитое на ободе каждого колеса рядом с маркировкой После опробования ступиц колёс на сдвиг в сторону распрессовки на торце оси с правой стороны колёсной пары выбивают знаки и клейма: две округлённые буквы ФФ, номер завода или ВКМ, дату опробования на сдвиг, приёмочные клейма МПС.

Тепловая посадка колес на ось

Одним из важнейших преимуществ прессового соединения вагонных колёс с осью является наличие контроля качества запрессовки путём анализа индикаторной диаграммы, что обеспечивает надёжность работы колёсной пары и безопасность движения поездов: Однако, при прессовой посадке колёс на оси обычно до 25. 30 % напрессовок имеет несоответствие конечных усилий нормам или отклонение формы индикаторной диаграммы от допустимой. Кроме того, при прессовой посадке иногда возникают механические повреждения сопрягаемых поверхностей, снижающие усталостную прочность и надёжность колёсной пары, а также сдвиги колёс с оси в процессе эксплуатации вагонов.

С целью устранения перечисленных недостатков проводились исследования по применению тепловой посадки, при которой нагретую ступицу колеса, имеющую предварительный натяг, свободно надевают на ось. После остывания колесо прочно соединяется с осью. Преимущества такой посадки по сравнению с прессовой: повышаются усилия распрессовки колёс, по величине которых оценивают надёжность соединения колеса с осью; исключаются механические повреждения сопрягаемых поверхностей в процессе напрессовки, что увеличивает усталостную прочность колёсной пары.

Вместе с тем, такое соединение вагонного колеса с осью обладает существенными недостатками: отсутствие индикаторной диаграммы лишает возможности надёжного контроля прочности посадки; потребность в больших затратах электроэнергии на подогрев колёс перед насадкой на ось и их снятием при переформировании колёсной пары; необходимость в дополнительной площади колёсного цеха, потребной для отстоя колесных пар с целью охлаждения колёсных пар после насадки колёс; усложнение снятия колёс с оси, так как без предварительного подогрева ступицы требуются большие усилия распрессовки и возникают при этом задиры посадочных поверхностей.

Источник

Схемы опор шасси по способу крепления колес

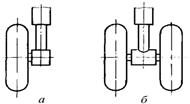

По этому признаку различают схемы с креплением колес к вилке, полувилке, консольным креплением и схемы

У опоры шасси с колесом, закрепленным в вилке (рис.15), от нагрузок, действующих в плоскости колеса, стойка не будет испытывать бокового изгиба и кручения.

Рис.15 Рис.16 Рис.17

Крепление оси на двух опорах позволяет сделать эту схему более легкой. Недостатки этой схемы – увеличение поперечных габаритных размеров (что невыгодно в случае уборки шасси в крыло) и усложнение монтажа и демонтажа колеса.

Преимуществами схемы с колесом, закрепленным к полувилке (рис.16), являются меньшие поперечные габаритные размеры и более простая установка колес, недостатком – большая масса полувилки из-за дополнительной загрузки ее крутящим моментом.

Консольная схема крепления колеса (рис.17а) позволяет в случае навески колес на штоке амортизатора получить при одинаковой высоте шасси большую, чем в схемах с вилкой и полувилкой, длину амортизационной стойки. А это дает возможность увеличить расстояние между буксами амортизатора и, следовательно, добиться более плавной его работы.

К недостаткам такого крепления колеса следует отнести нагружение стойки боковым изгибом и кручением от сил, действующих в плоскости колеса. К этой схеме относятся и стойки, на которых крепятся два колеса (рис.17б).

На тележках устанавливается обычно от двух до восьми колес. Распределение нагрузки на несколько колес соответственно меньшего размера дает ряд существенных преимуществ. Прежде всего, значительно повышается живучесть шасси, так как разрушение отдельного пневматика не ведет к опасным последствиям. Снижается истирание пневматиков при приземлении, так как меньшие по размерам колеса, имея меньший момент инерции, легче раскручиваются.

Повышается эффективность торможения, так как размещение тормозов во всех колесах тележки улучшает рассеивание тепла. Масса тележки получается меньшей, чем масса одного или двух эквивалентных по нагрузке колес. Упрощается уборка шасси из-за уменьшения потребных габаритных размеров ниши.

К недостаткам следует отнести ухудшение маневренности самолета на земле, так как здесь для разворота требуется больший момент, чем при рядном расположении колес. Тележка крепится к стойке шарнирно, что обеспечивает ее поворот относительно стойки при переезде через неровности аэродрома, при изменении положения оси самолета относительно поверхности земли во время взлета и посадки и при уборке шасси.

Перед приземлением самолета тележка может располагаться горизонтально или быть наклоненной назад. В первом случае все колеса практически одновременно касаются земли, во втором – сначала касаются земли задние колеса,

а затем передние. Наклонное положение тележки обеспечивает уменьшение переднего удара при посадке, так как раскрутка колес происходит в два этапа. Требуемое положение тележки относительно оси стойки обеспечивается стабилизирующим амортизатором. Кроме того, стабилизирующий амортизатор гасит колебания тележки относительно ее оси навески. Он двухстороннего действия: работает и на растяжение, и на сжатие. В некоторых схемах стабилизирующий амортизатор используется и как стержень механизма, обеспечивающего поворот тележки при уборке шасси.

Одним из важнейших требований к этой схеме является требование одинакового нагружения передних и задних колес тележки. Если колеса нетормозные, то для выполнения этого требования достаточно оси передних и задних колес расположить на одинаковом расстоянии от узла навески тележки.

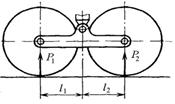

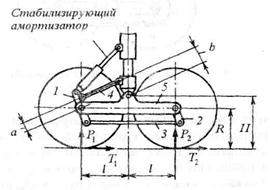

У тележки с тормозными колесами выравнивание нагрузок между передними и задними колесами обеспечивается постановкой специального компенсационного механизма. На рисунке 20 показана схема одного из таких механизмов.

Оси передних и задних колес, на которых жестко закреплены корпусы тормозов, имеют возможность проворачиваться в раме тележки 5. На передней оси жестко закреплен двуплечий рычаг 1, на задней – рычаг 2. Оба они связаны между собой тягой 3. Другое плечо рычага 1 соединяется со стойкой стержнем 4.

Когда колеса не заторможены, то нагрузки на них равны, так как оси колес находятся на одинаковым расстоянии

от узла навески тележки. При заторможенных колесах на передние колеса действует сила реакции земли Р1 и сила трения Т1, на задние колеса – Р2 и Т2. Если подобрать размеры элементов так, чтобы Н / R = b / а, то нагрузки на передние и задние колеса будут равны: Р1 = Р2.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник