- Столярные соединения деталей из древесины

- Разъемные и неразъемные соединения

- Сплачивание досок

- Угловые соединения

- Угловое стыкование на ус

- Сращивание компонентов на ус и стыковка бруса с прирезкой

- Угловое соединение в проушину

- Соединение шипом в гнездо

- Иная шиповая сборка древесного материала

- Торцевое соединение

- Создание деревянных изделий без использования гвоздей, шурупов и клея

- Ручные инструменты

- Электрические инструменты

- Четыре простых соединения по дереву

- Изготовление врезки и шипа

- Изготовление соединения шип-паз

- Создание скользящего ласточкиного хвоста

- Создание соединения на дюбелях

- Изготовление простых деревянных петель

- Изготовление деревянных защелок

- Шкафы

- Стулья

- Табуретки

- Изготовление раздельно стоящих полок и стеллажей для специй

- Ящики для инструментов и зажимы

- Советы по деревообработке и другие проекты

Столярные соединения деталей из древесины

Прочность конструкции и ее эстетический вид, напрямую зависят от вида соединения всех ее составляющих. Практически все виды лесоматериала – доски, бруски или брусья – распиливают по стандартным замерам, что не всегда удобно в строительной сфере. Поэтому, для получения необходимых деталей из древесины, строители пользуются различными типами соединений с использованием врубок, которые делаются по разметке, нанесенной специальным оборудованием или вручную.

Первоначальный компонент конструкции – деталь – может быть сделана из цельного фрагмента древесного материала, или брусков, сфугованных между собой. Стыковка компонентов воедино формирует узел – короб, который представляет собой конструктивные составляющие элементы. Все компоненты соединяются друг с другом железными скобами, клеем либо же столярной вязкой. Столярные соединения деталей из древесины – вязки, можно распределить по видам в зависимости от области применения.

- по длине – древесные элементы крепятся друг с другом торцами. Стыковка материала осуществляется при помощи наращивания или сращивания элементов конструкции;

- по кромкам — своеобразная стыковка нескольких досок для быстрого роста ширины элемента конструкции;

- соединение угловых концевых деревянных элементов, сводимых под разными углами, для формирования большого количества полезных компонентов строительных элементов и частей каркаса для мебели;

- угловые срединные соединения – это стыковка двух составляющих, из которых одна часть детали прилегает своим концом к середине другой или же, для формирования в нем щитов, пролегает по его ширине;

- ящичные угловые – ящичная вязка широких досок. Деревянные соединения без гвоздей используются в сборке различных видов коробок либо ящиков.

Разъемные и неразъемные соединения

Разъемные соединения древесных элементов позволяют неоднократно разобрать конструкцию и осуществлять последующую ее сборку не нарушая целостность деталей. Для разъемной сборки двух деталей используют вариант с резьбой.

Виды резьбовых соединений:

- Болтовое – осуществляется посредством гайки, шайбы и болта;

- Шпилечное – стыковка деталей путем ввинчивания винта в одну из досок;

- Винтовое – стыковка деталей винтами;

- Комбинированные – способы соединения элементов конструкции несколькими видами.

К неразъемным видам соединений, использующимся в деревообработке, относятся:

- скрепление деталей посредством клея. Благодаря этим соединениям формируются довольно долговечные строения всевозможных объемов и форм;

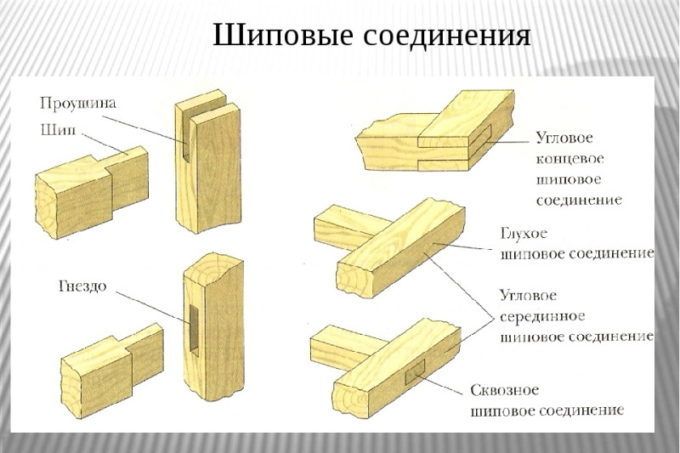

- шиповые мебельные соединения. К главным составляющим шиповых соединений относятся – шпунт, гребень, гнездо, проушина, шип;

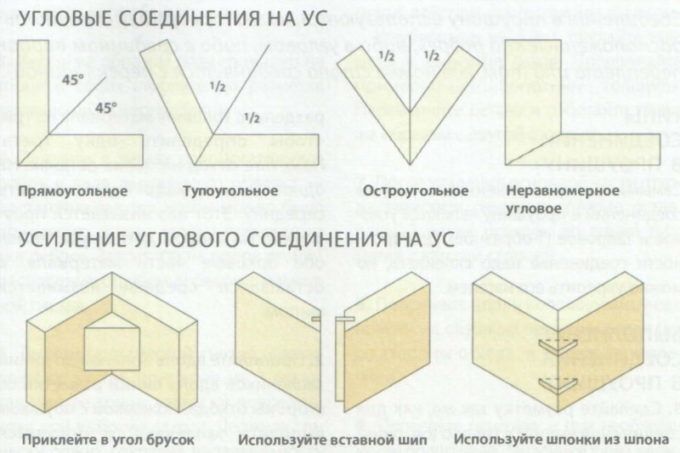

- неразъемные соединения на ус. Данный вид соединений нашел применение в конструкциях, требующих вуалирования торцов соединяемых компонентов. В сравнении с прямой стыковкой, угловые соединения менее прочные;

- неразъемный вид соединения — фолдинг. Способ востребован в конструировании ящичных либо корпусных строений. Методика состоит в формировании куба из плоского щита с клинообразными пазами, расположенными в диаметральном направлении. С внешней стороны, под пазами, приклеивается целлофан. Перед тем как сложить готовый короб фальцы смазываются клеем. В процессе сборки конструкции целлофан обеспечивает надежность и эластичность поверхности сгиба;

- Быстровыполнимое неразъемное соединение звеньев гвоздями и крепежными скобами. Гвозди относятся к стандартным металлоизделиям. Стойкость подобного соединения обусловлена сопротивлением выдергиванию. Коэффициент непосредственно зависит от размеров, формы сечения гвоздя и материала соединенных элементов. Чем толще гвоздь, тем больше сопротивление к выдергиванию.

Сплачивание досок

Ящики и составные части макетных корпусов производят из раздельных элементов древесины. В данном случае применяются такие виды соединений как сращивание, сплачивание или вязка. Сплачиванием можно назвать стыковку досок по их параметрам: толщина или ширина, у которых волокна древесного материала расположены параллельно. Метод сплачивания в основном применяется для создания громоздких строений.

Для производства цельных лесозаготовок из индивидуальных компонентов используют гвозди, шурупы, клей, нагели, а при сплачивании разъемных заготовок применяют шины и клинья. Часто встречающимся приемом сплачивания считается слияние элементов схлестыванием встык кромками либо пластями. Чем тоньше доска в процессе сплачивания, тем меньше вероятность деформации материала.

В процессе сплачивания важно принимать во внимание размещение годичных слоев на древесине. В сравнении с лесозаготовками, которые соединены кромками, заготовки сплаченные встык пластями значительно устойчивее и буквально не поддаются деформации. Для разъемных корпусов древесный материал сплачивают так, чтобы годичные кольца располагались выпуклой частью к плоскости разъема, а для строения разъемных ящичков маленького размера – в обратном порядке. Сплачивание, выполненное стыковкой доски в фалец и в шпунт, не обеспечит крепкой сбитой линии шва. Данный вид стыкования применяют для выпуска товара без адгезии, применяемый в условиях высокой влажности.

- Сплачивание на гладкую фугу. Доски предварительно фугуют, стыкуют, смазывают клеем, закрепляют фиксаторами до высыхания;

- Сплачивание с внедрением добавочных связей. Доски предварительно выравнивают, во фронтонах высверливаются проколы для шпилек. Вбивают скобы для увеличения долговечности;

- Сплачивание несущих составляющих. Стыковка досок в половину дерева с накладной частью на площадь стыковки усиливающих планок.

Угловые соединения

Длительный срок эксплуатации конструкции или строения зависит от правильно уложенных и соединенных досок и бревен.

Виды угловой конгломерации:

- сборка компонентов без остатка (в лапу);

- сборка компонентов с остатком (в чашу).

Сборка без остатка предполагает уложенные доски с ровным, невыступающим углом. Существует обособленная модификация – теплый угол. Сборка с остатком подразумевает под собой переплетения досок из выпирающих торцов. Второй метод считается финансово затратным, так как требуется рассчитывать лесоматериал на выступы, но сооружение достаточно надежно и значительно дольше сохраняет тепло.

Угловое стыкование на ус

Для скоса торцов угол делится напополам. В стандартной стыковке угол равен 90°, вследствие чего, каждый торец следует обрезать под 45°. Но есть вариации угла: тупой или острый. В неровном угловом стыковании можно соединять детали с различной шириной.

Сращивание компонентов на ус и стыковка бруса с прирезкой

Сращивание компонентов на ус – методика находит применение при ровных торцах компонентов, лежащих на одной прямой. Древесные элементы стыкуются без изменения толщины. Соединение досок с прирезкой применяется при стыковке двух компонентов под углом друг к другу. Практикуют при состыковке в углу двух составных частей с профилем. Если, в момент сращивания, сдвинутся доски, то образовавшийся промежуток станет менее приметен, чем при угловом стыковании на ус.

Угловое соединение в проушину

Стыковка практикуется при сборке пересекающихся деталей, находящихся на ребре, или же в угловом варианте. Наиболее популярными видами конгломерации можно назвать тавровое и угловое. Для долговечности конструкции соединение следует укреплять нагелем либо же склеить.

Соединение шипом в гнездо

Шиповая сборка выполняется при стыковке звеньев, соединяющихся углом или при пересечении. Во всем столярно-плотницком деле данную стыковку можно назвать наиболее прочной. На практике стыковку используют при производстве оконных переплетов, дверей, для рамок корпусной мебели.

Существует два вида сращивания шипом в гнездо:

- обычная стыковка шипом в гнездо;

- соединения ступенчатым шипом в гнездо (полупотемок). Большую часть ширины заготовленного материала занимают шип и гнездо. Со стороны паза готовится расширение, и в него заходит ступенька шипа с другого звена. Полупотемок предотвращает выпадание шипа из паза.

Иная шиповая сборка древесного материала

- Боковой шип – производство дверей;

- потайной скошенный шип вполупотемок – практикуется при сокрытии шипа;

- шип впотемок – для широких составных частей, таких как нижняя обвязка деревянной двери.

Торцевое соединение

Этот вид стыковки древесного материала имеет еще одну профессиональную формулировку – наращивание. Характерным отличием этого соединения является увеличение длины компонента строения за счет сбивания между собой древесных элементов во фронтонной части. Учитывая способ крепления деталей, изделия такого вида производства переносят значительные нагрузки при деформации древесины: сжатие, искривление или растяжение. Доска, полученная в результате наращивания, может быть прочнее цельного древесного массива.

Наращивание деревянных элементов, сопротивляющихся сжатию, может иметь несколько вариаций строения. Отличительной чертой данного наращивания являются брусья, обладающие и пазом и накладкой, зачастую имеющие одинаковые размеры по толщине и длине. Экспериментируя, появляется возможность выполнения стыкования материала с прямой накладной частью в половину дерева, или же выполнить стыкование с косой накладной частью. Для максимальной прочности элемента можно усложнить его шипами или несколькими видами стыка. Для оформления такого вида стыка понадобится вспомогательная клеевая фиксация либо же крепление шурупами или гвоздями.

По существу, торцевое наращивание сопротивляющееся растяжению, имеет накладную часть в замок. Для выполнения данного вида стыкования следует расчертить накладку и, следовательно, на одной из деталей необходимо вырезать паз, а на другой зубец. Подобный замок даст возможность избежать расстыковки деталей и сохранит надежность строения. Этот вид стыкования может иметь как прямую, так и косую накладную часть. В виде страховочного крепления можно применить клей, шурупы и гвозди.

Сопротивляющееся искривлению торцевое наращивание в основе фиксации практикует накладную часть с косым или ступенчатым стыком. Характерной чертой первого способа является срез торцевых сторон элемента под острым углом. Стоит отметить, что при выпиливании торцов не следует нарушать угол среза. Отличием второго типа от первого является наличие на фронтонных сторонах маленьких пазов и зубцов. Оба вида стыковок элементов обязаны быть с ровной поверхностью для накладок.

Для постройки больших домов из деревянных брусьев при их фиксации применяется железное либо древесное крепление. Древесными креплениями служат вставные или выдолбленные шипы, а железными служат хомуты и крепления железной проволокой. Чаще всего встречаются крепления бруса железными болтами.

Источник

Создание деревянных изделий без использования гвоздей, шурупов и клея

Mikey77 с сайта instructables.com рассказал о своем опыте создания изделий из дерева без применения клея, шурупов и гвоздей. Далее с его слов.

Мой большой опыт работы с древесиной позволяет утверждать, что практически любое изделие может быть изготовлено без использования металлических крепежных элементов или клея. Это поучительное описание методов и инструментов, которые я успешно использовал на протяжении многих лет.

Я продемонстрирую систему довольно простых соединений, которые вы можете использовать для создания собственных проектов. Соединения, представленные здесь, могут быть полностью выполнены с помощью ручных инструментов.

На фото вверху приведены следующие примеры:

- Рис. 1 — консольный стул из филиппинского красного дерева.

- Рис. 2 —шкаф из сосны и кедра.

- Рис. 3 — деревянная книга из кедра с ореховым шарниром.

- Рис. 4 — подставка для специй из кедра и осины.

- Рис. 5 — табуретка из ореха и ольхи.

Ручные инструменты

Рис. 6: ручные инструменты, необходимые для работы:

- А — японская ручная пила Ryobi.

- B — карандаш и маркировочный нож.

- С – угольник.

- D — наждачная бумага.

- E — долото и сверла.

- F — молоток.

- G — рубанок для строгания краев досок.

- H — рулетка.

- J — струбцина.

- K — набор стамесок.

Рис. 7: дополнительные инструменты для создания лучшей отделки:

- A — японский топорик Adze полезен для грубой резьбы сидений кресла.

- B — слегка изогнутая стамеска, используемая для очистки плоских поверхностей, большое зубило для обрезки, используемое для скоса кромок, и стамеска, используемая для очистки вокруг узлов, в которых долото или плоскость не могут пройти.

- C — японский нож с двойным изгибом, используется для сглаживания сидений кресла и других вогнутых поверхностей.

- D — лобзик для выпиливания отверстий.

- E — рамная пила используется для резки ножек стула и других изогнутых порезов.

- F — японская пила Dozuki, используемая для вырезания ласточкиного хвоста и других деликатных, точных пропилов.

Электрические инструменты

Рис. 8 — электроинструменты, которые очень полезны:

- A — шлифовальный станок используется для окончательной шлифовки.

- В — лобзик с питанием от аккумуляторной батареи используется для резки врезных и изогнутых ножек стула.

- С — шлифовальный станок для грубого сглаживания.

- D — циркулярная пила для изготовления прямых пропилов с питанием от аккумуляторной батареи 18 В.

- Е — аккумуляторная дрель для изготовления отверстий всех размеров.

- F — ручной фрезер (его нет на фото) хорошо помогает при вырезании соединений типа «ласточкин хвост.

Четыре простых соединения по дереву

На Рис. 9 представлены 4 основные соединения:

- А — клинья с врезанными зубцами и шипами. Шип обычно представляет собой круглый или квадратный кусок дерева, который проходит частично или полностью через отверстие, прорезанное в другом куске дерева. На фото — квадратный шип.

- B — скользящий «ласточкин хвост». Полезен для подтяжки дверей или для крепления ножек стула к креслу или сиденьям.

- C —соединения «шип-паз». Часто используется для захвата концов полочных досок, чтобы сделать их более прочными. Их также можно использовать для удержания сидений кресла на ножках.

- D — дюбеля/шканты. Дюбели разных размеров могут использоваться для соединения досок при создании столешниц, более широких полок и сидений для стульев или полок.

Изготовление врезки и шипа

Рис. 10:

- А — начинаю с разметки шипа. Для дерева толщиной 20 мм обычно хорошо подходит шип шириной от 25 до 50 мм.

- B — обрезаю шип. Использую вырезанный шип в качестве шаблона, чтобы отметить местоположение паза на другой стороне.

- С — просверливаю отверстие максимально большого размера, которое будет соответствовать шипу.

- D — долотом выдалбливаю паз.

Рис. 11:

- E — долотом выравниваю отверстие.

- F — подгоняю паз до тех пор, пока шип плотно не войдет, а затем карандашом отмечаю край стойки на шипе.

- G — просверливаю угловое отверстие размером со шкант (от 6 до 10 мм).

- H — использую долото, чтобы укоротить шкант в клин.

Рис. 12 показывает, как выглядит готовый шип.

Рис. 14 показывает, как фиксируется соединение при помощи клина.

Изготовление соединения шип-паз

A — размечаю канавку, отметив ее глубиной от 3 до 12 мм в зависимости от того, какой вес она будет удерживать. Ширина паза равна толщине полки.

B — делаю пропилы ножовкой на требуемую глубину.

C — молотком и зубилом выдалбливаю паз.

При наличии ручного фрезера гораздо проще вырезать пазы.

Создание скользящего ласточкиного хвоста

Рис. 16:

- A — размечаю на доске ласточкин хвост так, чтобы он сужался в обоих направлениях.

- B — вырезаю ласточкин хвост, наклоняя пилу под углом от 3 до 5 градусов. Затем шлифую и выравниваю края, пока они не станут прямыми и гладкими.

- C — вырезаю паз ласточкиного хвоста.

- D — зубилом выдалбливаю паз.

Рис. 17 показывает готовый скользящий ласточкин хвост.

На рисунках 18 и 19 показано, как ласточкин хвост использовался для создания ноги на рабочем стуле, который сжимается при увеличении веса.

Создание соединения на дюбелях

Дюбели или шканты можно использовать для соединения двух досок, чтобы создать более широкие полки или сиденья для стульев (рис. 20) или столешницы рабочего места.

Дюбели от 12 до 20 мм соединяют доски вместе и удерживаются на месте с помощью фиксирующих 6 мм дюбелей. Поскольку дюбели обычно довольно сухие, а древесина немного влажная, они имеют тенденцию набухать и оставаться на месте без клея.

На Рис. 21 показан зазор между двумя досками, чтобы пыль и мусор могли просыпаться. Если сделать соединение сплошным, то шов будет накапливать грязь.

Изготовление простых деревянных петель

Рис. 22 — дверные петли. Очень красивый шкаф и дверные петли в натуральную величину можно легко изготовить с помощью деревянных дюбелей. Они могут быть частично или полностью скрыты, обеспечивая очень чистый дизайн в дверях шкафа.

Дюбель вставляется в отверстия, просверленные в верхней и нижней части двери. Затем штифты входят в отверстия, просверленные в верхней части дверной рамы и нижней части дверного порога.

Рис. 23 — на штифтах. Показана нижняя часть дверцы шкафа со скрытым верхним штифтом и отверстием для доступа, которое используется для установки нижнего штифта. Нижний штифт проходит через пластиковую шайбу, которая служит подшипником и может быть вырезана из любого тонкого пластика. Штифты были натерты пчелиным воском, чтобы уменьшить трение, но парафиновые свечи также работают.

Рис. 24 — книжные петли. Фотоальбом я сделал с полностью деревянными петлями. Два дюбеля поворачиваются на каждом шарнире, чтобы книга полностью открылась. Также использовались кожаные и веревочные петли для прикрепления страниц. Рис. 25 показывает детали петли.

Рис. 26 — входная дверь имеет 25 мм верхний и нижний дюбели, а двери моего шкафа имеют 6 мм дюбели. Ни один из дюбелей не показал значительного износа после более чем двадцати лет ежедневного использования. Для больших дверей, таких как входная дверь, я установил ее на подшипник из дуба.

Изготовление деревянных защелок

Рис. 28 — дверные защелки. Простые дверные защелки могут быть сделаны с помощью всего двух дюбелей. Дюбель от 19 до 25 мм вставляется через дверь. Дюбель 6 мм просверлен в штифтах ручки, чтобы сделать защелку.

Рис. 29 — дверь закрыта и защелкнута в канавку, прорезанную в блоке в дверной раме.

Рис. 29 и рис. 30 — пружинный фиксатор, в котором используется тонкий дуб как пружина. Деревянная ручка двери с одной стороны и рычаг с другой активируют защелку.

Шкафы

- Рис. 2 — шкаф, полностью изготовленный из деревянных соединений. Используются дюбельные петли. Двери скреплены ветвями можжевельника, вырезанными в форме гвоздя. Дюбель удерживает суставы вместе.

- Рис. 31 и Рис. 32 — натяжение двери и деревянные гвозди, которые удерживают скользящую скобу ласточкиного хвоста, которая удерживает двери вместе.

- Рис. 33 — колышки из можжевельника, вырезанные и заклиненные для удержания дверей.

- Рис. 34 — шкаф.

- Рис. 35 — кухонный шкаф.

Стулья

Сборка стула, возможно, самая сложная задача для деревообработки — стул должен выдерживать большой вес даже с нормальным человеком.

- Рис. 36 — кресло-качалка из орехового дерева и ольхи.

- Рис. 37 — рабочий стул из дуба и вишни. Задняя часть поворачивается на двух шипах, позволяя сидеть прямо, чтобы набирать текст или наклоняться под более крутым углом.

- Рис. 38 — консольный обеденный стул из красного дерева Phillipine.

- Рис. 39 и Рис. 40 — детали стула.

Табуретки

- Рис. 41, 42 и 5 — это табуретки, которые я сделал, используя в основном врезные штыри и соединения на шипах, чтобы фиксировать ноги.

- Рис. 43 — один из самых простых вариантов табурета, которые вы можете сделать. Это старый колониальный американский дизайн. Сиденье вырезано из бревна диаметром 450 мм, которое было разделено пополам. Я использовал сухие ветки можжевельника для ножек. После более чем 20 лет ножки все еще крепко сидят в пазах.

Другой способ прикрепить ноги — это использовать дьявольский клин. Свое название он получил за то что, как только он окажется заблокированным, соединение практически невозможно рассоединить (см. рис. 44).

Изготовление раздельно стоящих полок и стеллажей для специй

Рис. 53b — планы по созданию удобных книжных полок, которые легко разбираются для транспортировки. Они сделаны из стандартных пиломатериалов размером 50х300 мм и дюбелей 19 и 6 мм.

- Шаг А — обрезка пиломатериалов по длине. Убедитесь, что концы полок обрезаны по квадрату, поскольку это обеспечивает диагональную прочность полок.

- Шаг B — просверлите отверстия 20 мм в концах полок и двух стоек.

- Шаг C — установите и зафиксируйте дюбели с длинными шипами с помощью дюбелей 6 мм просверленных для их пересечения.

- Шаг D — просверлите 6 мм отверстия и вырежьте штифты в форме клина (см. Шаг 3).

- Шаг E — соберите полки.

- Шаг F — прикрепите полку к стене.

Рис. 4 — стойки для специй.

- Подставка для специй с полками, удерживаемыми по бокам с помощью клиновидной врезки и шиповых соединений. Эту базовую конструкцию можно масштабировать, чтобы делать полки любого размера.

- Емкости для специй были изготовлены из осиновых веток, которые были просверлены с помощью 25 мм перьевого сверл, а затем покрыты растопленным пчелиным воском для герметизации внутренних поверхностей. Затем были изготовлены пробки.

Ящики для инструментов и зажимы

Рис. 45 и 46 показывают пару ящиков для инструментов.

На рисунках 47 и 48 показан классический зажим в немецком стиле, который я сделал из красного дуба.

Советы по деревообработке и другие проекты

- Используйте сухую древесину. Старайтесь выдерживать древесину не менее года в условиях, в которых она будет служить в виде готового изделия.

- Используйте тунговое и льняное масло. Они меняют цвет древесины и проявляют естественную красоту дерева.

- Выбирайте простой дизайн. Простой, классический, элегантный дизайн требует минимум деталей для его работы. Сложный дизайн может использовать любое количество деталей.

На Рис. 49 и 50 детская колыбель и стойка.

На Рис. 51 показан экран сёдзи, в котором вместо традиционной рисовой бумаги используется бумажный пакет.

На Рис. 52 изображен стол для шитья из орехового дерева и вишни с откидной крышкой.

Источник