Методы и средства контроля гладких цилиндрических изделий.

Гладкие цилиндрические соединения (ГЦ), превалирующие в машинах и приборах, по выполняемым ими эксплуатационным функциям классифицируют на четыре основные разновидности: соединения со свободным взаимным перемещением деталей (СП) с гарантированным зазором, например, соединение цапфы вала с вкладышем подшипника скольжения; соединения внутренних и наружных колец подшипников качения с валами и корпусными деталями (ПК), имеющие некоторые особенности; разъемные неподвижные (переходные) соединения (РН) с небольшими зазорами в одной части совокупности (партии) соединений с небольшими натягами в другой ее части, например, соединение зубчатого колеса с валом редуктора; неразъемные неподвижные соединения (НН) с гарантированным натягом, например, соединение зубчатого венца червячного колеса с его ступицей.

Взаимозаменяемость ГЦ соединений означает при независимом изготовлении и бесподгоночной сборке выполнение определенных эксплуатационных технических требований, зависящих от точности их изготовления.

СП-соединения должны работать с минимальными потерями на трение, что, например, в наиболее распространенных гидродинамических подшипниках имеет место при обеспечении жидкостного режима трения и неразрывности масляного слоя неровностями (шероховатостью) сопрягающихся поверхностей.

ПК-соединения внутреннего кольца с валом должны быть настолько плотными, чтобы предупреждать проворачивание кольца подшипника, контактирующего с вращающейся деталью машины, препятствовать развальцовыванию и появлению контактной коррозии; второе кольцо подшипника, соединяющееся с неподвижной деталью, должно быть плавающим, предупреждающим заклинивание при тепловом расширении вала в осевом направлении, облегчающем регулирование осевого зазора и обеспечивающим равномерное изнашивание дорожки качения.

РН-соединения должны обеспечивать заданную точность центрирования и при этом обеспечивать наилучшую легкость и простоту сборки — разборки.

НН-соединение втулки (например, зубчатого венца червячного колеса) с валом (например, со ступицей) должно предупреждать проворачивание втулки на валу под нагрузкой и не создавать слишком высокого начального напряжения в материале слабой детали (обычно втулки) при запрессовывании.

Эти четыре разновидности ГЦ-соединений с указанием предъявляемых к ним эксплуатационных требований представлены в виде схемы на рисунке 1.

Рисунок 10.1 -Классификация гладких цилиндрических соединений

Необходимые эксплуатационные свойства данных соединений и заданные уровни их показателей обеспечивают назначением надлежащих посадок, которые определяют при каждой посадке двумя полями допусков (вала и отверстия) совместно.

Ряды допусков и посадок стандартизованы; из них выбирают те, которые по расчету и опыту удовлетворяют поставленным задачам.

Расчет на точность — это только начальный этап назначения требований к точности. Любые инженерные расчеты являются приближенными и поэтому результаты расчета подлежат аналитическому сопоставлению с ранее установленными требованиями к точности аналогичных конструкций с учетом результатов успешной эксплуатации.

Важную роль при контроле гладких цилиндрических изделий типа валов и втулок в особенности в массовом и крупносерийном производстве играют гладкие предельные калибры. В комплект входят два калибра. Один для контроля наименьшего, а другой — наибольшего предельных размеров. Рабочими калибрами называют калибры, применяемые на рабочих местах рабочими и контролерами. Рабочий проходной калибр обозначают Р-ПР, а рабочий непроходной Р-НЕ. Калибры, которыми пользуются для инспекционной перепроверки приемщики, т. е. представители заказчика, называются приемными калибрами. Приемный проходной обозначают П-ПР, приемный непроходной — П-НЕ.

В соответствии с принципом Тейлора проходные пробки и кольца имеют полные формы и длины, равные длинам сопряжений, а непроходные калибры часто имеют неполную форму, например, применяют скобы вместо колец, а также пробки, неполные по форме поперечного сечения и укороченные в осевом направлении и т. п. Строгое соблюдение принципа Тейлора сопряжено с определенными практическими неудобствами. На рисунке 1, б показаны эскизы калибров различных типов для контроля гладких валов, а на рисунке 2 приведены эскизы калибров для контроля отверстий.

а — схема контроля вала предельными скобами и отверстия предельными пробками; б — типы калибров для валов; 1 — скоба листовая двусторонняя; 2 — скоба листовая прямоугольная односторонняя; 3 — скобалистовая круглая односторонняя; 4 — скоба штампованная односторонняя; 5 — скоба штампованнаядвусторонняя; 6 — скоба с ручками штампованная односторонняя; 7 — скоба регулируемая

Рисунок 10.2 — Контроль валов и втулок предельными калибрами

1 — пробка двусторонняя с цилиндрической вставкой; 2 и 3 — двусторонняя и проходная пробки со вставками и коническим хвостовиком; 5и6 — двусторонняя и проходная пробки с накладками; 7 — пробка листовая с накладками: 8 — пробка листовая односторонняя; 9 — пробка неполная с ручками

Рисунок 10.3 — Калибры для отверстий

Для калибров устанавливаются допуски на неточность изготовления и на износ. Поля допусков на неточность изготовления проставляются на рабочих чертежах, по которым изготавливают новые калибры. Допусками на износ руководствуются при проверке состояния калибров, находящихся в эксплуатации.

Взаимное расположение полей допусков проходных и непроходных калибров и полей допусков вала и отверстия влияет, с одной стороны, на величины наименьшего и наибольшего зазоров в сопряжении вала с отверстиями и, с другой стороны, на величину поля, в которое должны быть уложены погрешности изготовления, т. е. на величину производственного поля допуска. Приняты схемы, при которых поля допусков калибров частично перекрываются полями допусков изделий.

Источник

Приборы и методы измерения отклонений формы цилиндрических поверхностей.

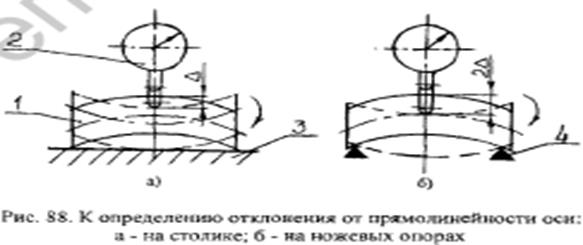

Отклонения формы цилиндрических деталей могут быть вызваны изменением радиуса или диаметра. В соответствии с этим различают следующие методы измерений: радиальный, оперирующий разностью радиусов, и диаметральный — двухконтактный (рис. 87, а) или трехконтактный (рис. 87, б), оперирующий разностью диаметров.

Радиальный метод — универсальный, применяемый к любым отклонениям, независимо от характера. Измерения этим методом производят с помощью сравнительно новых и сложных приборов — кругломеров. Диаметральный метод — прост. Он обеспечивает высокую производительность измерений, но не дает полной и точной картины отклонений профиля.Для измерения большинства элементарных отклонений профиля цилиндрических поверхностей и отклонений от цилиндричности при отсутствии нечетной огранки и отклонений от прямолинейности оси

(изогнутости) используют универсальные приборы для наружных измерений 2 (рис. 87). Дело сводится к двухконтактному измерению диаметра детали 1 в одном или нескольких сечениях./ Овальность и четную огранку определяют как полуразность двух взаимно перпен

дикулярных диаметров, конусообразность — как полуразность диаметров, измеренных в двух сечениях на концах детали, бочкообраз-ность и седлообразность — как полуразность диаметров, измеренных в трех сечениях вдоль оси. Отклонение от цилиндричностиприбли

женно определяют измерением диаметра также в трех сечениях, и в каждом сечении — в двух взаимно перпендикулярных направлениях. Полуразность между наибольшим и наименьшим диаметрами принимают за отклонение от цилиндричности.Измерительные головки (индикаторы часового типа, микрокаторы, оптикаторы и т. д.) применяют для определения отклонений от непрямолинейности оси нечетной огранки. Отклонение от прямолинейности оси измеряют вращением детали 1 на плоском столике 3 (рис. 88, а) или на ножевидных опорах 4 (рис. 88, б).

В первом случае отклонение равно разности отсчетов измерительной головки 2, во втором — полуразности. Нечетную огранку измеряют трехконтактным методом при вращении детали в призме. Призма дает возможность измерять детали диаметром от 3 до 300 мм. Результат измерения зависит не только от значения огранки, но и от числа граней детали угла призмы. При измерении (рис. 87, б) в призме 1 устанавливают деталь, а измерительную головку обычно наклоняют на угол р, причем линия измерения должна быть параллельна одной из граней призмы

Призмы поверочные и разметочные (ГОСТ 5641-82) предназначены для установки при измерениях, в частности поверке, и при разметке деталей цилиндрической формы. Призма имеет призматические выемки с углом 90°. Основания призмы и выемки имеют доведенные поверхности. Габаритные размеры призм от 35x40x30 до 300x125x270 мм. В комплект оставки входят две призмы, имеющие одинаковые габаритные размеры.Различают призмы типов П1, П2 и ПЗ. Призмы типа П1 предназначены для более точных измерений деталей диаметром до 110 мм. Такие призмы 1 (рис. 89, а) имеют одну призматическую выемку,

снабжены накладкой 2 и двумя винтами 3 для крепления детали. Призмы типа П2 (рис.89, б) имеют четыре призматические выемки, призмы типа ПЗ (рис. 89, в) — одну такую выемку. Призмы типов П1 и ПЗ изготовлены из закаленной стали; типа П2 — из чугуна. Стальные призмы могут иметь классы точности 0; 1 и 2; чугунные — классы точности 1 и 2. Допускаемые отклонения от параллельности призматических выемок к основанию и боковым граням на длине призматической выемки для класса точности 0 в зависимости от типоразмера составляют от 2,5 до 5 мкм, для класса точности 1 — от 4 до 15 мкм; для класса точности 2 — от 8 до 25 мкм.

Дата добавления: 2019-07-17 ; просмотров: 915 ; Мы поможем в написании вашей работы!

Источник

Цилиндрических поверхностей

Средства для измерения отклонений формы

Для контроля отклонений формы цилиндрических поверхностей используют специальные приборы (круглометры) или универсальные средства линейных измерений.

Элементарные отклонения формы, как правило, измеряют с помощью универсальных средств измерения.

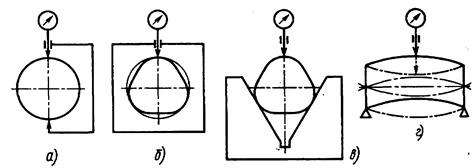

Овальность определяют по наибольшей разности диаметров в двух взаимно перпендикулярных направлениях. Вал поворачивают между измерительными поверхностями универсального прибора (микрометра, рычажной или индикаторной скобы) или на столе вертикальной стойки под наконечником измерительной головки (рис. 8.12,а) до получения наибольшего или наименьшего показаний. Затем вал поворачивают на 90° и выполняют второй отсчет. Овальность равна полуразности показаний прибора. Овальность отверстий находят аналогично с помощью нутромеров.

|

|

|

|

Рис. 8.12. Схемы измерений элементарных погрешностей формы

цилиндрических поверхностей

Огранку с нечетным числом граней измеряют при установке вала в призме или кольце трехконтактным методом, при котором две точки профиля изделия соприкасаются с опорой, а одна точка — с наконечником прибора. При вращении вала в кольце (рис. 8.12,6) определяют значение огранки как наибольшую разность показаний индикатора. При определении огранки путем вращения вала в призме (рис. 8.12,в) используют зависимость, связывающую значение огранки с наибольшей разностью показаний индикатора

где Δ х – показания прибора;

К — коэффициент воспроизведения огранки, числовые значения которого приведены в табл. 8.4. Для измерений следует выбирать призму с углом, который обеспечивает наибольшее значение К.

Значение коэффициента воспроизведения огранки

| Число граней изделия | Значение К при угле призмы | ||

| 60 о | 90 о | 108 о | 120 о |

| 3,0 | 1,6 | 1,0 | |

| 2,0 | 1,2 | 2,0 | |

| 1,3 | 2,0 | ||

| 3,0 | 1,0 |

Конусообразность определяют по диаметрам изделия, измеренным по краям продольного сечения, а бочкообразность и седлообразность — по краям и в середине. Изогнутостьизмеряют при вращении детали на двух опорах под наконечником индикатора (рис. 8.12,г). Значение изогнутости равно полуразности наибольшего и наименьшего показаний индикатора.

Для измерений отклонений от круглости и цилиндричности используют разнообразные приспособления с одноконтактными приборами (индикаторами, оптиметрами и т. п.). Методика измерения отклонений от круглости на оптической делительной головке с использованием вертикального оптиметра приведена в лабораторной работе № 20.

Кругломеры, предназначенные для измерения отклонения от круглости, основаны на принципе образцового вращения измерительного наконечника относительно изделия или наоборот. При измерении происходит непрерывное ощупывание цилиндрической поверхности по окружности. Кругломеры выпускают двух типов: КН — с вращающимся измерительным наконечником; КД — с вращающимся изделием.

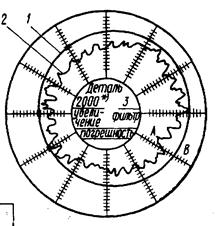

У кругломера с вращающимся наконечником проверяемое изделие установлено на предметном столе. Стол перемещается в двух взаимно перпендикулярных направлениях микрометрическими головками. Прецизионный шпиндель, ось которого имеет радиальные биения порядка сотых долей микрометрa, приводится во вращение приводом через коробку скоростей. На шпинделе закреплен индуктивный датчик со щупом. При вращении шпинделя измеряемый наконечник щупа скользит по поверхности изделия и вызывает колебания щупа вследствие отклонений формы изделия. Сигнал датчика усиливается и подается на записывающее устройство. Запись осуществляется пером на бумаге, закрепленной на электротермическом диске. После одного оборота диска на бумаге записывается круглограмма (рис. 8.13) проверяемого поперечного сечения изделия.

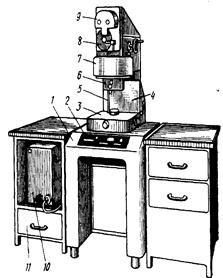

Кругломер мод. 255 (рис. 8.14) широко применяется в промышленности. Станина прибора состоит из основания 1и колонны 4;она служит для размещения панели управления 2 и всех механических узлов: предметного стола 3, шпинделя 7 с датчиком 6 и щупом 5, шпиндельной коробки с приводом 9 и записывающего устройства 8. Электронный блок 10 установлен в тумбочке 11.

|  |

Рис. 8.13. Круглограмма Рис. 8.14. Кругломер

Проверяемое изделие устанавливают в центре стола симметрично концентрическим окружностям, нанесенным на его поверхности. Щуп датчика приводят в соприкосновение с изделием и перемещениями стола центрируют изделие, вращая шпиндель сначала вручную, а затем от привода. Перед измерением переключают частоту вращения шпинделя на 15 об/мин, устанавливают нужное увеличение прибора и требуемый фильтр. Закрепляют диаграммный диск в записывающее устройство и перо выводят на середину. Для снятия круглограммы нажимают кнопку «запись» на панели управления 2. Запись автоматически отключается, когда шпиндель совершит один оборот. Сняв круглограмму, осуществляют ее обработку.

С кругломером мод. 290, у которого вращается измеряемая деталь, можно ознакомиться в лабораторной работе № 21.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник