Методы контроля соосности отверстий.

Определение соосности, перпендикулярности и параллельности осей отверстий. Отклонения от параллельности осей отверстий могут быть как в горизонтальной, так и в вертикальной плоскости. Параллельность осей отверстий в горизонтальной плоскости проще всего определить с помощью индикатора, установленного на оправке в шпиндель станка. Для этого, как и при определении межцентрового расстояния, колонку станка перемещают от одного отверстия к другому.

В каждом отверстир игла индикатора должна соприкасаться с поверхностью отверстия и шпиндель должен перемещаться вдоль оси. Если оси отверстий параллельны, то стрелка индикатора не будет колебаться или колебания ее будут в допускаемых пределах.

Точность соосности отверстий определяется как величина отклонения поверхности одного отверстия относительно другого.

Шпиндель с индикатором ставят по оси одного отверстия, а затем вводят во второе и проворачивают его. При одинаковых диаметрах отверстий разность в показаниях индикатора определит отклонение от соосности. В других случаях должна быть учтена разность диаметров отверстий.

При установленном по оси отверстия шпинделе легко определить перпендикулярность оси торцовой поверхности отверстия. Величину отклонения от перпендикулярности осей отверстий устанавливают по показаниям индикатора. В одно отверстие вставляют оправку, а в другое — шпиндель станка с индикатором, направленный строго вдоль оси этого (второго) отверстия (можно параллельно ему). Иглу индикатора подводят до соприкосновения с оправкой, после чего стрелку индикатора устанавливают на нуль, шпиндель поворачивают на 180°. При этом игла индикатора коснется другой точки на оправке. Показания индикатора характеризуют перпендикулярность осей (разность показаний характеризует величину отклонения отверстий от перпендикулярности) .

Параллельность осей определяют также с помощью оправок и концевых мер либо с помощью нутромеров и штангенциркуля. Измерение ведут так же, как и при определении межцентрового расстояния, только размеры считают с двух сторон от отверстий.

Контроль точности геометрической формы и чистоты поверхности производится обычными методами, характерными для деталей любых размеров.

4. Выполнить эскиз детали.

Билет №15

Сборка узлов цилиндрических зубчатых передач.

Сборку зубчатой передачи начинают с установки корпусов подшипников или нижней половины редуктора на фундамент; затем проверяют прилегание вкладышей (при подшипниках скольжения), а после установки зубчатых колес- прилегание шеек валов во вкладышах (пробой на краску).

Правильное зацепление зубьев происходит при параллельности осей колес, отсутствии их скрещивания и сохранении расстояния между осями валов равным расчетной величине.

Параллельность расположения осей подшипников корпуса зубчатой передачи проверяют штихмасом, штангенциркулем и индикатором. Расстояние между осями подшипников проверяют контрольными оправками, устанавливаемыми в корпус. Расстояние измеряют или между оправками, или по их наружной поверхности.

В первом случае измерение выполняют микрометрическим штихмасом 2 и к полученному размеру l прибавляют полусумму диаметров калибров.

Во втором случае применяют штангенциркуль 4 и из полученного размера вычитают полусумму диаметров калибров.

Определив размеры l, или l2 на обеих сторонах, можно установить непараллельность осей отверстий подшипников. Чтобы добиться требуемого межцентрового расстояния и параллельности, необходимо сместить корпуса подшипников.

Независимо от степени точности колес и передач устанавливают нормы бокового зазора. Основными являются нормы нормального гарантированного зазора, компенсирующего уменьшение бокового зазора от нагрева передачи.

Окончательно проверяют зацепление пробой на краску. Для проверки контакта (прилегания зубьев) поверхность зубьев ведущего колеса покрывают тонким слоем синей краски и поворачивают его несколько раз, чтобы на зубьях ведомого колеса получились ясные следы соприкосновения. По отпечаткам на зубьях ведомого колеса судят о качестве зацепления: чем равномернее и чем на большей площади расположены пятна краски на зубьях, тем лучше собрана передача.

Погрешности сборки зубчатых передач определяют по расположению пятна контакта при проверке на краску. Возможные причины малой величины зазора:

излишняя или недостаточная толщина зуба у одного или у обоих колес; в этом случае необходимо заменить колеса или использовать корпус с другим межцентровым расстоянием.

Источник

6.3. Методы контроля отверстий корпусных деталей.

Для измерений диаметров отверстий и точности их относительно положения в корпусных деталях при обработке на сверлильных станках применяют как универсальные средства, так и различные калибры-пробки. Универсальными измерительными средствами являются индикаторные нутромеры, микрометрические штихмассы, штангенциркули и др.

Погрешности формы отверстий в поперечном сечении (овальность, огранка) определяются измерениями в различных радиальных направлениях. Погрешность формы в продольном сечении (конусообразность, бочкообразность и т. п.) определяются по результатам измерений в различных поперечных сечениях. Для измерения длин отверстий используют штангенглубиномеры, шаблоны, калибры.

Для контроля точности относительно положения отверстий преимущественно используются контрольные оправки.

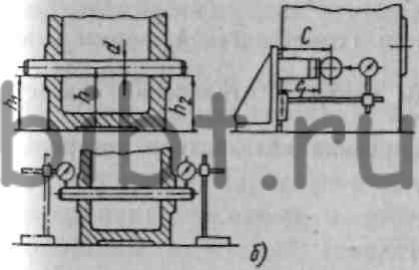

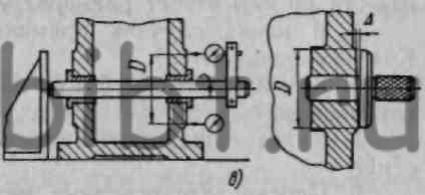

Рис. 6.6. Методы контроля отверстий корпусных деталей:

а — проверка соосности отверстия; б — проверка параллельности отверстий до базовой плоскости; в — проверка неперпендикулярности торцовой плоскости оси отверстий; г — проверка неперпендикулярности осей отверстий

Принципиальные схемы измерения по основным параметрам точности относительно положения отверстий показаны на рис. 6.6.

Соосность отверстий обычно проверяют контрольными оправками и индикаторными приспособлениями (рис. 6.6, а).

Расстояние h от оси отверстия до базовой плоскости определяется на контрольной плите измерением размеров h1 и h2 блоком плиток и штихмассом или измерением размеров от верхней образующей оправки до плоскости плиты штангенрейсмасом, штангенглубиномером или индикаторным устройством (рис. 6.6, б).

Отклонение от перпендикулярности торцовой плоскости относительно оси отверстий можно проверить индикаторным приспособлением или специальным калибром (рис. 6.6, в).

Отклонение от перпендикулярности осей отверстий определяется измерением зазоров ∆1 и ∆2 оправкой с индикатором или калибром (рис. 6.6, г).

Основные правила ухода за контрольно-измерительным инструментом. Для обеспечения правильности и безотказности работы контрольно-измерительных инструментов необходимо соблюдать следующие правила при пользовании ими:

1. Касаться измерительными поверхностями изделий плавно, с минимальными усилиями на мерительный инструмент.

2. Предохранять инструмент от резких колебаний температуры, измерения производить при нормальной (18—20°С) температуре окружающей среды.

3. Не производить измерения во время работы станка.

4. Оберегать инструмент от ударов и вибрации, перед изменрением очищать отверстие от стружки.

5. По окончании работы протирать инструмент и хранить его в сухом, специально отведенном месте.

6. Пользоваться только аттестованными измерительными инструментами.

1. Какие измерительные инструменты применяют для контроля диаметров и глубины отверстий?

2. Как устроены штангенциркуль и штангенглубиномер? Как произвести по ним отсчет размера?

3. В каких случаях применяют гладкие и резьбовые калибры? Как ими пользуются?

4. Как измерить глубину отверстия с помощью микрометрического глубиномера?

5. Какие существуют погрешности геометрической формы отверстий?

6. Перечислите основные методы контроля отклонения отверстий от правильной геометрической формы.

7. Какие существуют основные правила пользования контрольно-измерительным инструментом?

Источник

Измерение отклонений от соосности элементов деталей

Согласно ГОСТ 24642-81 каждое такое измерение должно быть направлено на получение оценки наибольшего расстояния между осью рассматриваемой поверхности вращения и базой. При этом в качестве базы может выступать либо ось некоторой отдельной базовой поверхности, либо общая ось двух или нескольких поверхностей. В соответствии с этим и методики выполнения измерений в этой области подразделяются на две группы:

1) методики выполнения измерений отклонений от соосности элементов деталей относительно оси базовой поверхности;

2) методики выполнения измерений отклонений от соосности элементов деталей относительно общей оси двух или нескольких поверхностей.

Основу реализации этих методик выполнения должно составлять экспериментальное воспроизведение осей наружных и внутренних номинально цилиндрических поверхностей деталей, общих осей двух или нескольких поверхностей, а также адекватное моделирование соответствующих расстояний между осями или их отклонений.

В качестве примеров реализации таких методик выполнения измерений можно привести следующие.

8.1 Измерение отклонения от соосности наружной номинально цилиндрической поверхности относительно оси базовой поверхности с помощью измерительной головки и призмы (или двух призм) (рисунок 45)

Контролируемую деталь устанавливают ее базовой поверхностью в поверочной призме с широкими рабочими поверхностями.

Измерительную головку вместе со штативом (стойкой) перемещают по поверочной плите до момента касания ее наконечника контролируемой поверхности детали в одном из ее крайних сечений. Перемещая измерительную головку в вертикальном направлении, создают необходимый предварительный измерительный «натяг». После этого измерительную головку двигают возвратно-поступательно в направлении, перпендикулярном оси контролируемой поверхности и фиксируют точку возврата стрелки отсчетного устройства измерительной головки. Далее деталь вращают в призме и определяют максимальное и минимальное показание измерительной головки за один оборот детали, а также алгебраическую разность этих показаний. Все то же самое проделывают в другом крайнем сечении контролируемой поверхности.

В качестве искомого значения отклонения от соосности принимают большую из зафиксированных алгебраических разностей показаний измерительной головки.

1 – контролируемая деталь;

2 – измерительная головка;

3 – поверочная призма;

4 – поверочная плита;

5 – штатив (стойка);

6 – жесткий осевой упор

Рисунок 45 – Измерение отклонения от соосности наружной номинально цилиндрической поверхности относительно оси базовой поверхности

Вместо одной широкой поверочной призмы могут использоваться две узкие ножевые призмы, устанавливаемые по краям базовой поверхности детали (рисунок 46).

1 – контролируемая деталь;

2 – измерительная головка;

3, 4 – ножевые призмы;

5 – поверочная плита;

6 – жесткий осевой упор;

7 – штатив (стойка)

Рисунок 46 – Измерение отклонения от соосности наружной номинально цилиндрической поверхности относительно оси базовой поверхности

Следует отметить, что по рассмотренным схемам измерения по сути измеряется радиальное биение контролируемой поверхности относительно оси базовой поверхности. Поэтому такую методику выполнения измерений можно использовать в том случае, когда можно пренебречь влиянием отклонения формы контролируемой поверхности по сравнению с искомым отклонением ее расположения. В противном случае, для устранения влияния значимых отклонений формы контролируемой поверхности детали на нее может быть установлена оправка в виде эталонного контрольного кольца.

8.2 Измерение отклонения от соосности двух наружных номинально цилиндрических поверхностей относительно их общей оси с помощью измерительной головки и двух ножевых призм (рисунок 47)

1 – контролируемая деталь;

2 – измерительная головка;

3 – штатив (стойка);

4, 5 – ножевые призмы;

6 – поверочная плита

Рисунок 47 – Измерение отклонения от соосности двух наружных номинально цилиндрических поверхностей относительно их общей оси

Измеряемую деталь устанавливают на ножевые призмы так, чтобы середины контролируемых поверхностей А и Б совпадали приблизительно с опорными элементами призм.

Настройку измерительной головки в каждом контрольном сечении детали осуществляют аналогично предыдущей измерительной задаче.

В ходе реализации измерительной процедуры деталь вращают и определяют алгебраическую разность показаний измерительной головки для каждого из обозначенных на схеме контрольных сечений.

За искомое отклонение от соосности (в радиусном выражении) принимается половина наибольшей алгебраической разности показаний измерительной головки отдельно для каждой из поверхностей А и Б.

Если опорные элементы используемых ножевых призм не совпадают с серединами контролируемых поверхностей, то за результат измерений для каждой поверхности принимается величина, рассчитываемая по формуле:

где ΔА – максимальная алгебраическая разность показаний измерительной головки в соответствующем сечении;

l – длина контролируемой поверхности;

l I – расстояние от края контролируемой поверхности до места установки ножевой призмы (рисунок 48).

Рисунок 48 – Схема несимметричной установки ножевой призмы

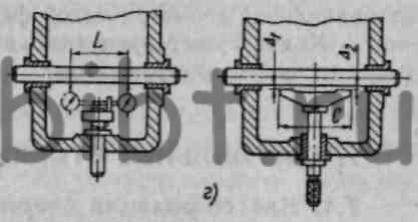

8.3 Измерение отклонения от соосности внутренних номинально цилиндрических поверхностей с помощью измерительной головки и двух оправок (рисунок 49)

1 – контролируемая деталь;

2 – измерительная головка;

3, 4 – контрольные цилиндрические оправки;

5 – установочное приспособление

Рисунок 49 – Измерение отклонения от соосности внутренних номинально цилиндрических поверхностей

В контролируемые отверстия детали плотно «от руки» вставляются контрольные цилиндрические оправки. На одной из них закрепляется установочное приспособление вместе с измерительной головкой с возможностью его вращения относительно оси этой оправки.

Вращая установочное приспособление вместе с измерительной головкой вокруг оси контрольной оправки в положениях I и II, фиксируют максимальную алгебраическую разность показаний измерительной головки в каждом из них.

За результат измерения отклонения от соосности рассматриваемых поверхностей в радиусном выражении принимается половина наибольшего из полученных значений разности показаний.

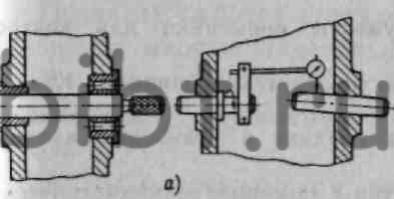

8.4 Контроль отклонений от соосности наружных и внутренних номинально цилиндрических поверхностей с помощью калибров (рисунок 50, 51)

Калибры широко используют в массовом и крупносерийном производстве для контроля отклонений от соосности отверстий и валов, ограниченных зависимыми допусками.

1 – контролируемая деталь;

Рисунок 50 – Контроль отклонения от соосности внутренних номинально цилиндрических поверхностей с помощью ступенчатого калибра

1 – контролируемая деталь;

Рисунок 51 – Контроль отклонения от соосности наружных номинально цилиндрических поверхностей с помощью ступенчатого калибра-втулки

При осуществлении контрольной операции калибр-пробку вставляют в контролируемые отверстия детали, в калибр-втулку насаживают на контролируемый ступенчатый вал.

Деталь считается годной, если калибр-пробка проходит через контролируемые отверстия детали или деталь входит в калибр-втулку.

Источник