- Развертывание отверстий – разновидности и особенности операции

- Применение ручного инструмента

- Обработка отверстий конической формы

- Как выполняется машинное развертывание

- Используемые СОЖ

- Некоторые нюансы машинного развертывания

- Обработка отверстий: виды операций и используемый инструмент

- Сверление

- Зенкерование

- Зенкование и цекование

- Развертывание

Развертывание отверстий – разновидности и особенности операции

Развертывание, которое является достаточно распространенной технологической операцией, выполняют в тех случаях, когда предварительно подготовленное отверстие в металлическом изделии необходимо довести до соответствия требуемым параметрам. К таким параметрам, в частности, относятся форма и размеры отверстия, шероховатость формирующей его поверхности.

Обработка отверстия шатуна раздвижной разверткой

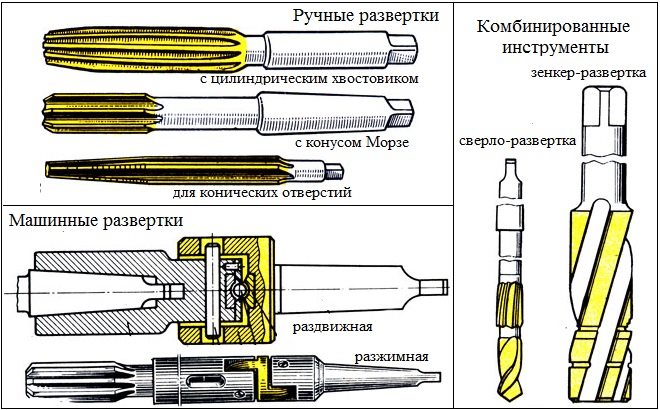

Инструмент, при помощи которого развертывание выполняется вручную или с использованием сверлильного станка, получил название «развертка». Такой инструмент может быть:

- ручным и машинным – в зависимости от того, каким образом используется;

- цилиндрическим и коническим – в зависимости от собственной конфигурации и формы обрабатываемого отверстия;

- хвостовым и насадным – по способу фиксации;

- с равномерным и неравномерным расположением режущих зубьев по своей окружности для формирования обрабатываемых поверхностей с различной степенью шероховатости.

Типы разверток по металлу

Ручные и машинные инструменты, используемые для развертывания, имеют определенные различия в своей конструкции. Так, ручной инструмент для развертывания отличается удлиненными режущими кромками на своей рабочей части и хвостовиком квадратного сечения, при помощи которого развертка устанавливается в воротке. Конструкция машинного инструмента, позволяющего выполнять развертывание отверстий значительной глубины, отличается более короткой рабочей частью и более длинной шейкой.

При выборе развертки для обработки отверстий имеют значение следующие технические параметры:

- тип инструмента (для выполнения чернового или чистового развертывания, ручной или машинный);

- диаметр (в зависимости от геометрических параметров подвергаемого развертыванию отверстия).

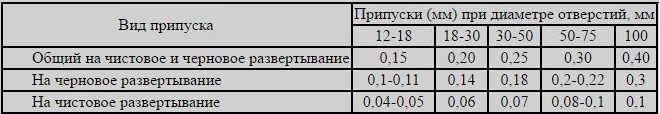

Как правило, для чернового развертывания необходим припуск от одной десятой до пятнадцати сотых миллиметра, а для чистовой – от пяти сотых до одной десятой миллиметра.

Величины припусков под развертывание

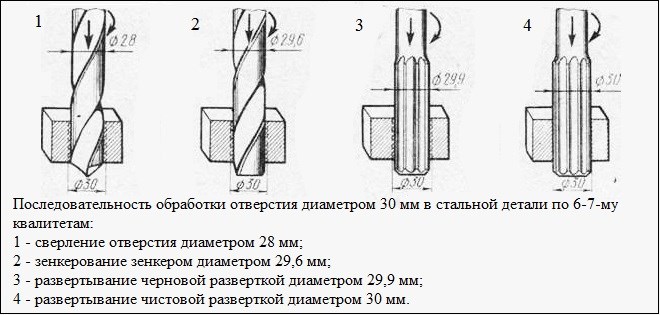

Для того чтобы более подробно разобраться в том, как осуществляется развертывание, можно рассмотреть порядок осуществления такой технологической операции на конкретном примере. Чтобы получить отверстие диаметром 30 мм, сначала используют сверло диаметром 15 мм, затем рассверливают полученное отверстие до диаметра 29,8 мм. Его обрабатывают черновой разверткой с диаметром 29,95 мм, а после этого выполняют чистовую обработку, используя инструмент диаметром 30 мм, при помощи которого снимается припуск 0,05 мм.

Последовательность обработки отверстий

На то, насколько высокой точностью будет отличаться полученное при развертывании отверстие, а также на степень шероховатости его поверхности значительное влияние оказывают не только геометрические параметры используемого инструмента, но и тип смазочно-охлаждающей жидкости, применяемой при обработке. При развертывании отверстий в деталях из стали в качестве такой жидкости используют специальные эмульсии, смешанные с минеральным маслом. При обработке бронзовых и латунных деталей минеральные масла в состав СОЖ не добавляют.

Применение ручного инструмента

Ручное зенкерование и развертывание осуществляют по схожей схеме, которая подразумевает выполнение следующих технологических операций.

- Исходя из параметров начального и конечного отверстия, выбирают инструмент для выполнения чернового и чистового развертывания.

- Заготовку надежно фиксируют в тисках, если ее габариты позволяют это выполнить. Если она отличается значительными размерами, то ее не закрепляют перед развертыванием.

- В отверстие в детали, которое предварительно было получено в процессе литья заготовки или ее сверления, вставляется инструмент для чернового развертывания.

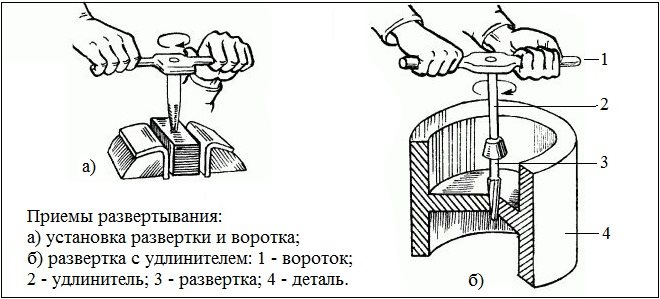

- На хвостовик инструмента, имеющий квадратную форму поперечного сечения, надевается вороток.

- Наружная поверхность развертки и внутренняя поверхность отверстия смазываются специальной жидкостью.

- Развертку, используя вороток, начинают вращать по направлению расположения ее режущих кромок. В ходе вращения инструмента, которое следует выполнять медленно, без резких движений, на его рабочую поверхность постоянно наносят смазочный материал. Вращая развертку, необходимо аккуратно подавать ее в сторону выполнения обработки, которая заканчивается после того, как с внутренней поверхности отверстия будет полностью снят слой металла, оставленный на припуск.

- После того как черновое развертывание будет закончено, инструмент аккуратно извлекают, при этом не допускается выполнять его обратное вращение.

- В отверстие, обработанное черновой разверткой, помещают чистовой инструмент, на квадратный хвостовик которого также насаживают вороток.

- Развертку для чистовой обработки вращают по часовой стрелке, при этом осуществляют такое вращение очень плавно и аккуратно, постоянно используя смазочный материал. Величина подачи инструмента, чтобы получить отверстие с требуемыми параметрами шероховатости внутренней поверхности, должна быть минимальной.

- После завершения чистовой обработки развертку извлекают из отверстия и его геометрические параметры проверяют при помощи гладкого предельного калибра-пробки.

Приемы ручного развертывания

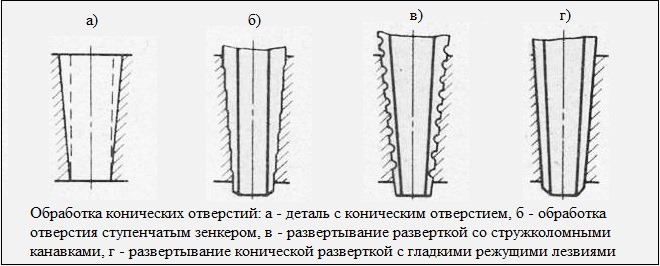

Обработка отверстий конической формы

При помощи технологической операции развертывания могут обрабатываться и конические отверстия, которые до этого имели цилиндрическую форму или были просверлены с уступами, для чего использовались сверла разного диаметра. Выполнение предварительного отверстия с уступами в таких случаях позволяет оставлять меньший припуск для дальнейшего развертывания.

Осуществление развертывания конических отверстий практически ничем не отличается от технологической схемы обработки отверстий цилиндрической формы. Для выполнения такой технологической операции, как правило, используется черновой, промежуточный и чистовой инструмент.

Последовательность обработки конических отверстий

Для проверки результатов такого развертывания используют специальный конусный калибр. При этом проверка выполняется как по плоскости соприкосновения поверхностей сформированного отверстия и калибра, так и по глубине прохода контрольного инструмента.

Калибр конусный центровых отверстий (ККЦО)

Выполнение такой проверки проводят по следующей схеме.

- На боковую поверхность конусного калибра вдоль его оси наносят несколько карандашных линий (обычно 3–4), располагая их на приблизительно одинаковом расстоянии друг от друга.

- Используя небольшой нажим, калибр вставляют в конусное отверстие в детали.

- Затем калибр проворачивают на 1/3 оборота.

- Вынув калибр, контролируют состояние нанесенных на его поверхность карандашных линий.

О том, что операция развертывания выполнена качественно, свидетельствует равномерное стирание карандашных линий на всех участках боковой поверхности калибра.

Как выполняется машинное развертывание

Для того чтобы выбрать режимы выполнения машинного развертывания, можно использовать специальные таблицы. Исходными параметрами при этом являются диаметр формируемого отверстия, марка обрабатываемого материала, а также материал, из которого изготовлена развертка. К основным режимам развертывания, выполняемого машинным способом, относятся скорость выполнения резания и частота, с которой должен вращаться шпиндель оборудования.

Максимальную скорость резания, как правило, используют при обработке нормализованных сталей, минимальную – при развертывании отверстий в вязких материалах.

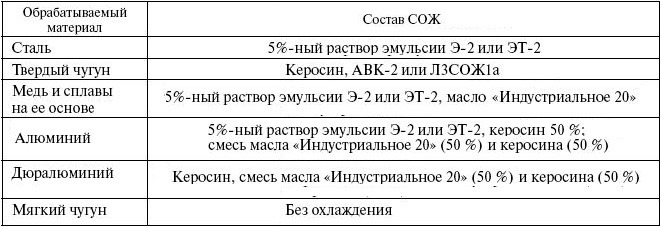

Используемые СОЖ

При развертывании отверстий в заготовках, изготовленных из разных материалов, можно воспользоваться следующими рекомендациями по выбору СОЖ:

- стали, относящиеся к категории углеродистых, конструкционных и инструментальных, – водный раствор мыла, эмульсия, осерненное масло, смесь масел;

- чугун – может обрабатываться без СОЖ или с использованием керосина;

- медь – эмульсия;

- алюминий – эмульсия, смесь масел, чистый керосин, смесь керосина с терпентинным маслом, сурепное масло.

- бронза – обрабатывается без использования СОЖ.

Составы СОЖ, используемых при развертывании отверстий в различных материалах

Некоторые нюансы машинного развертывания

Перед развертыванием машинным способом очень важно правильно подготовить оборудование. Состоит такая подготовка в следующем.

- Конус хвостовика инструмента и посадочное отверстие в шпинделе станка тщательно протираются.

- Развертка вставляется в шпиндель таким же образом, как и сверло с коническим хвостовиком.

- Обрабатываемая деталь фиксируется на рабочем столе оборудования так, чтобы ось отверстия точно совпадала с осью используемого инструмента.

Обработка отверстия на станке твердосплавной разверткой

Сам процесс развертывания, для выполнения которого используется черновой и чистовой инструмент, выполняется в следующей последовательности:

- Завершив сверление обрабатываемой заготовки, сверло в шпинделе сверлильного оборудования заменяют на черновую развертку.

- Проводят черновое развертывание.

- Черновой инструмент заменяют на чистовой и повторяют развертку отверстия.

- После чистового развертывания инструмент выводят из зоны обработки, выключают электродвигатель станка и проверяют результат работы при помощи калибра-пробки.

В отдельных случаях для чистового развертывания могут использоваться плавающие патроны или шарнирные оправки, в которых закрепляется режущий инструмент.

Источник

Обработка отверстий: виды операций и используемый инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

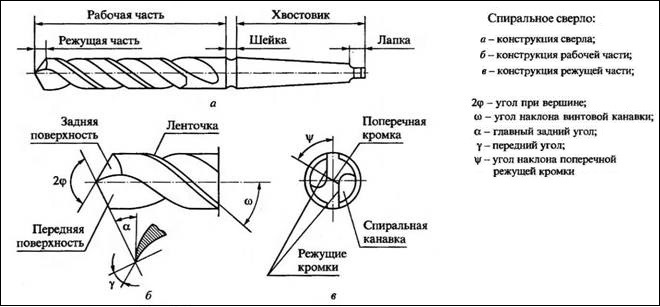

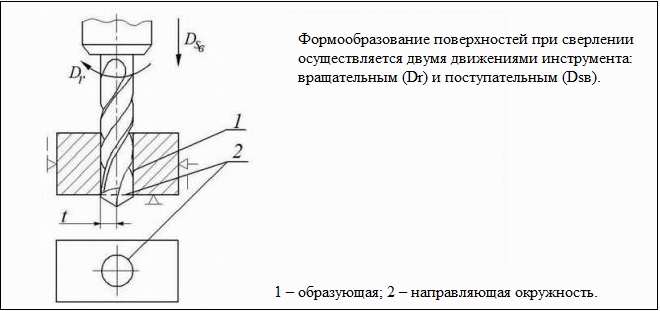

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

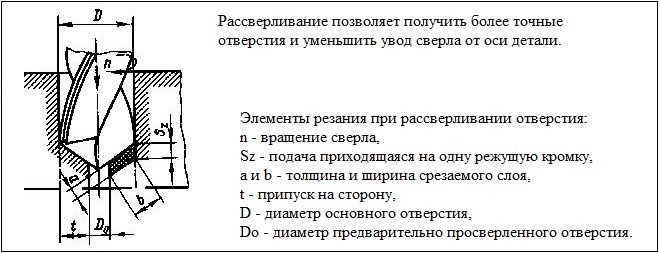

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

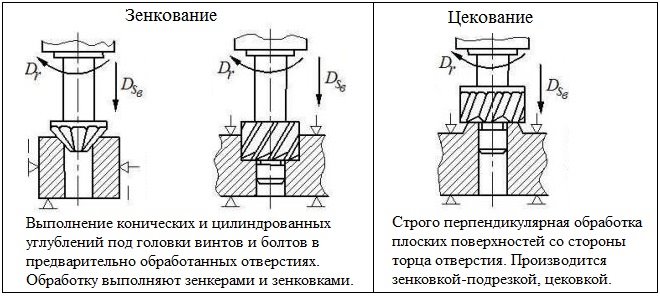

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

- Припуски в диаметре обрабатываемого отверстия выбираются по специальным таблицам.

- При использовании ручного инструмента, который вращают только по часовой стрелке, сначала выполняют черновое, а потом чистовое развертывание.

- Обработку стальных деталей выполняют с обязательным использованием СОЖ, чугунных – всухую.

- Машинное развертывание проводят сразу после сверления на станке – с одной установки детали.

- Для контроля качества результата используют специальные калибры.

Источник