Способы комплектования деталей при ремонте шпг поршень гильза автомобиля

Шатуны подбирают по массе. Разница в массе шатунов, входящих в один комплект, для многих двигателей допускается в пределах 8…15 г. С увеличением массы шатуна допускаемая разница возрастает. В шатунах автомобильных двигателей, кроме того, проверяют и уравновешивают массу нижней и верхней головок.

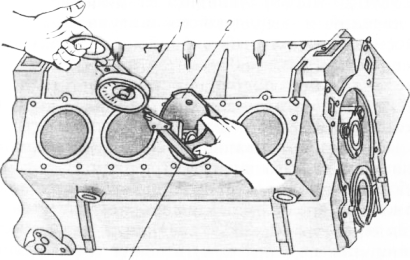

Поршни подбирают в соответствии с гильзами или цилиндрами блока. Все гильзы и поршни в комплекте должны быть одной размерной группы. Метки Б, С, М или другие размерной группы указаны на днище поршня и на верхнем торце гильзы. Если гильзы или цилиндры растачивали, то поршни подбирают к каждому цилиндру отдельно следующим образом: ленту-щуп шириной 13 мм и длиной 200 мм вставляют со стороны, противоположной разрезу направляющей части поршня (автомобильные двигатели), и протягивают ее динамометром. Усилие на динамометре определено техническими условиями для каждого двигателя. Для автомобильных двигателей оно в среднем равно 35…45 Н. Номинальный зазор между цилиндром и направляющей частью поршня для большинства тракторных двигателей находится в пределах 0,15…0,20 мм, а допускаемый без ремонта — в пределах 0,35…0,40 мм. Поршни, подобранные по гильзам или цилиндрам, взвешивают. Разница в массе не должна превышать допускаемого значения. Для поршней двигателя СМД -14, например, она равна не более 10 г. При необходимости поршни уравновешивают протачиванием внутренней поверхности направляющей части поршня.

Поршневые кольца подбирают нормального или соответствующего ремонтного размера, если цилиндры шлифовали, и подгоняют их по цилиндру и поршню. Цифра ремонтного размера нанесена на торцевой поверхности кольца около замка. При подборе по цилиндру кольцо вставляют в калибр с внутренним размером, равным диаметру цилиндра, или в цилиндр, выравнивают положение кольца и щупом замеряют зазор в замке. Номинальный зазор для компрессионных колец большинства тракторных двигателей составляет 0,40…0,70 мм и для маслосъемных 0,50…0,80 мм, для колец автомобильных двигателей соответственно 0,30…0,50 и 0,15…0,45 мм.

Рекламные предложения на основе ваших интересов:

Рис. 1. Подбор поршня по цилиндру:

1 — динамометр; 2 — поршень; 3 — лента-щуп.

Одновременно проверяют кольца на плотность прилегания к стенкам цилиндра. Допускается просвет не более чем в двух местах между кольцом и стенкой цилиндра на дуге не более 30° и не ближе 30° от замка.

Кольца с зазором в замке менее допускаемого обрабатывают напильником в стыке до получения нормального зазора. Кольца с большим зазором в замке или с плохим прилеганием к стенкам цилиндра к сборке не допускаются.

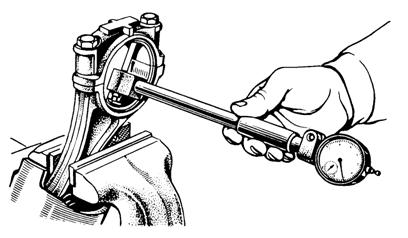

При подборе колец по поршню их поочередно прокатывают по канавкам и щупом замеряют зазор между кольцом и стенкой канавки. Если кольцо заедает в канавке или зазор меньше допускаемого, торцевую поверхность кольца шлифуют на листе наждачной бумаги, плотно уложенной на контрольной металлической плите. Подобранные кольца проверяют на упругость на приборе для проверки упругости пружин. Кольцо сжимают в направлении, перпендикулярном горизонтальной плоскости, проходящей через замок, до получения нормального зазора в замке и по весам определяют упругость. Кольца с упругостью менее допускаемой на сборку не направляют.

Поршневые пальцы подбирают в соответствии с размерной группой отверстий в бобышках поршня по цвету краски (белый, желтый, черный), нанесенной на бобышки поршня и на торцы пальца. Во втулке верхней головки шатуна смазанный поршневой палец должен легко проворачиваться от руки, не иметь ощутимых поперечных качаний и выпадать из шатуна под действием собственной массы. Номинальный зазор между пальцем и втулкой находится в пределах 0,03…0,06 мм.

Шатунные вкладыши подбирают в соответствии с размерами шатунных шеек коленчатого вала так же, как и коренные.

Комплектование и сборка шатунно-поршневой группы ведутся на рабочем месте, оборудованном необходимыми монтажными и контрольно-измерительными приспособлениями.

Перед сборкой скомплектованные детали прополаскивают и продувают сжатым воздухом. Поршень нагревают в специальной духовке до температуры 80…85 °С, соединяют пальцем с шатуном на приспособлении или под прессом, и палец стопорят кольцами.

Собранные поршни с шатунами проверяют по массе. Разница их массы в одном комплекте двигателя не должна превышать допускаемых значений.

Поршневые кольца устанавливают при помощи специальных приспособлений выточкой вверх. Кольца на поршне должны плавно перемещаться в канавках и утопать в них под воздействием собственной массы при поворачивании поршня в горизонтальном положении.

Перед установкой шатуна (в сборе) в блок снимают крышку нижней головки и вкладыш, расставляют на поршне рядом стоящие кольца так, чтобы замки располагались под углом 120° по окружности, но в то же время не находились против отверстия под палец и против выемки в днище поршня.

Смазывают шатунные вкладыши, шейки и поршень дизельным маслом, надевают на поршень специальное приспособление (оправку) для сжатия поршневых колец и устанавливают шатун и поршень в блок так, чтобы выемка в днище поршня дизелей располагалась на стороне, противоположной распределительному валу.

Соединяют шатун с шейкой коленчатого вала и затягивают гайки нормальным усилием затяжки. Точно так же устанавливают остальные шатуны.

Проверяют продольный разбег нижней головки шатуна. Верхняя головка шатуна должна располагаться посередине бобышек поршня и иметь примерно одинаковый зазор между торцами головки шатуна и бобышек поршня. Нормальный зазор в шатунных подшипниках в среднем равен 0,08…0,15 мм. В дизелях днища поршней должны выступать над плоскостью блока в пределах, не превышающих допускаемые техническими условиями. Для двигателя С.МД-14, например, нормальным считается выступление поршней.

Источник

Способы комплектования деталей при ремонте шпг поршень гильза автомобиля

Название работы: Комплектование деталей ШПГ

Предметная область: Производство и промышленные технологии

Описание: При использовании пальцев ремонтного размера отверстие в бобышке поршня обрабатывают разверткой Комплект поршневых колец подбирают по следующим параметрам: зазорам в стыке и в соединении с поршневой канавкой прилеганию колец к внутренней поверхности гильзы и упругости. Зазор в стыке колец определяют после их установки в новую гильзу а зазор в соединении с канавками после укладки колец на поршень. Допускается подгонка поршневых колец по зазору в стыке и высоте канавки путем шлифования торцов на плоскошлифовальном станке. Упругость.

Дата добавления: 2015-07-28

Размер файла: 34.8 KB

Работу скачали: 13 чел.

Комплектование деталей ШПГ

Шатуны и поршни подбирают по массе в комплект. Массы поршня и шатуна указаны соответственно на днище и боковой поверхности крышки в месте прилива под шатунный болт. При необходимости уравнивания массы шатунов их стержни опиливают по линии разъема на глубину до 1 мм. Разность по массе поршней и шатунов в комплекте не должна превышать значений, оговоренных техническими условиями.

Для получения нормального зазора в соединении поршень гильза детали комплектуют из одной размерной группы. Обозначение последней у поршня указано на его днище, а у гильзы цилиндров на ее торце. При использовании гильз ремонтного размера к ним подбирают поршни того же размера. В двигатель устанавливают детали только одной размерной группы.

Чтобы добиться нормального натяга (зазора) в соединении бобышка поршня поршневой палец, их следует комплектовать из деталей одной размерной группы. Обозначение группы отверстия нанесено на бобышке поршня, а поршневого пальца на внутренней поверхности или торце. При использовании пальцев ремонтного размера отверстие в бобышке поршня обрабатывают разверткой,

Комплект поршневых колец подбирают по следующим параметрам: зазорам в стыке и в соединении с поршневой канавкой, прилеганию колец к внутренней поверхности гильзы и упругости.

Зазор в стыке колец определяют после их установки в новую гильзу, а зазор в соединении с канавками после укладки колец на поршень. Измеряют зазор щупом. Допускается подгонка поршневых колец по зазору в стыке и высоте канавки путем шлифования торцов на плоскошлифовальном станке.

Упругость поршневых колец контролируют приспособлением МК-ПР-562. Зазоры и упругость колец должны отвечать техническим условиям на сборку двигателей. Так, например, у двигателей СМД-60 и СМД-62 зазор в стыке первого хромированного компрессионного кольца 0,45. 0,65 мм, в соединении с канавкой поршня 0,18. 0,24 мм , упругость 22. 3ГН. У второго и третьего колец эти значения соответственно равны 0,45. 0,65, 0,15. 0,21 мм и 22. 31 Н, у маслосъемного кольца 0,45. 0,60, 0,086. 0,127 мм и 18. 30 Н.

Плотность прилегания колец к поверхности гильзы цилиндров проверяют щупом после установки их в эталонную гильзу. Радиальный зазор (просвет) не более 0,02 мм. Он допускается в двух местах на дугах не более 30° и, наоборот, у стыка колец на дуге 30°.

Коробление торцовых поверхностей колец контролируют на поверочной плите. Оно не должно быть более 0,05 мм для поршней диаметром 120 мм и 0,07 мм для больших размеров.

Источник

Комплектование и сборка шатунно-поршневой группы

Комплектование деталей шатунно-поршневой группы начинают с подбора поршней к гильзам цилиндров в соответствии с их размерами и массой – по размерным группам. Обозначение группы нанесено на верхнем торце гильзы и днище поршня. Поршни и гильзы в составе одного двигателя должны быть одной размерной группы – номинального (Б, С, М) или ремонтного (РБ, РС, РМ). Допускается подбирать детали, бывшие в эксплуатации поршни и гильзы по фактическому зазору согласно приложения 5.

Поршневые пальцы к отверстиям бобышек поршней подбирают по натягу (в «холодном» состоянии), а к втулке верхней головки шатуна – по зазору (приложение 6).

Поршневые кольца подбирают по размерам гильз и поршневым канавкам. Как было сказано выше.

При подборе кольцо устанавливают в гильзу и щупом проверяют величину зазора в замке и плотность прилегания к поверхности гильзы. Если зазор мал, то его увеличивают, опиливая поверхность одного торца замка. При проверке прилегания кольца допускается зазор между кольцом и гильзой не более 0,02. 0,03 мм на дуге 60°.

Кольцо должно прокатываться по канавке поршня свободно, без заеданий. Зазор между канавкой и кольцом измеряют щупом. Если зазор меньше допустимого, то кольцо шлифуют на плоскошлифовальном станке с одного торца.

Поршни, пальцы, шатуны кроме подбора по линейным размерам должны иметь минимальные отклонения по массе в рамках одного комплекта на двигатель (приложение 4). При необходимости выравнивания массы металл удаляют со специального прилива нижней крышки шатуна сверлением или на обдирочно-шлифовальном станке.

Втулки подбирает в соответствии с размерами отверстий в верхних головках шатунов. Втулки должны входить с натягом 0,125. 0,048 мм — это нормальный, допустимый — 0,040 мм.

Сборку шатунно-поршневой группы начинают с запрессовки втулок в верхние головки шатунов. При этом нужно следить за совпадением маслоподводящих отверстий во втулке и шатуне.

Сопряжение «палец-втулка верхней головки шатуна» считается правильно подобранным в том случае, если шатун, свободно висящий на смазанном дизельным маслом пальце, при проворачивании, руками за палец, отклоняется от вертикального положения на угол около 30°.

Поршень подлежит тщательному осмотру. На обработанных его поверхностях не допускаются забоины, надрывы металла, глубокие риски, задиры, заусенцы и острые кромки. Выход маслосливных отверстий на поверхность юбки не допускается.

Далее необходимо соединить поршень с шатуном поршневым пальцем. Для этого нагреть поршень до температуры 80. 90 °С в электрошкафу или масляной ванне. Смазать втулку верхней головки шатуна дизельным маслом и при помощи наставки запрессовать поршневой палец в поршень на прессе. Продольное перемещение пальца ограничить установкой стопорных колец.

Проверить щупом зазор между торцом верхней головки шатуна и бобышкой поршня, который должен быть в пределах 2±0,5 мм с каждой стороны, Проверить на весах массу шатунов в сборе с поршнями. Разность массы комплектов на дизель не должна превышать 30 г.

Установить на поршень при помощи разжимного приспособления маслосъемные и компрессионные кольца, отвечающие требованиям, изложенным в разделе «Разборка и дефектация». Для двигателей Д-50, Д-240 в первую и вторую кольцевые канавки снизу — маслосъемные кольца и в остальные — компрессионные.

При вращении поршня, находящегося в горизонтальном положении, вокруг своей оси на 360° компрессионные кольца должны плавно перемещаться в канавках и утопать в них при легком встряхивании. На поверхности колец не должно быть рисок, задиров, забоин и трещин.

Шатуны комплектуют с новыми вкладышами номинального или ремонтного размера. Ремонтные размеры вкладышей большего размера могут быть получены путем расточки старых вкладышей меньшего размера. После расточки толщина антифрикционного слоя должна быть не менее 0,3 мм.

Шатунные болты должны входить в отверстие шатуна и крышки от легких ударов молотка массой 200 г. На болтах и в гайках не допускаются сорванные, смятые и стянутые нитки резьбы.

|

Для определения сборочного зазора «вкладыш — шатунная шейка» коленчатого вала следует измерить диаметр отверстий в нижней головки шатуна (рисунок 15) с установленными вкладышами (затяжка крышки моментом 170…160 Н·м) и диаметр шатунной шейки коленчатого вала (рисунок 16).

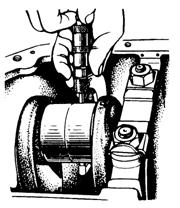

Рисунок 15.- Измерение отверстия шатунного подшипника индикаторным нутромером.

Рисунок 16.- Измерение диаметра шатунной шейки коленчатого вала микрометром.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие износы и неисправности обнаруживаются у деталей шатунно-поршневой группы?

2. Все ли детали шатунно-поршневого комплекта подвергаются ремонту и восстановлению?

3. Как осуществляется подбор деталей ШПГ двигателя?

4. Каков порядок сборки шатунно-поршневой группы?

5. В чем суть окончательной подгонки отверстия во втулке верхней головки шатуна?

6. Технология восстановления втулок раскатыванием.

7. Как осуществить дорнование втулок?

8. В чем недостаток холодной правки шатунов?

9. По каким показателям контролируют поршневые кольца?

10. Преимущества и недостатки применяемых технологий ремонта и восстановления деталей?

ЛИТЕРАТУРА

1. Сушкевич М.В. Контроль при ремонте сельскохозяйственной техники. – М.: Агромиздат, 1988.- 254 с.

2. Беккер И.Г. Ремонт технологического оборудования лесозаготовительных машин. – М.: Экология, 1991. – 30 с.

3. Шевченко А.Н., Сафронов П.И. Справочник слесаря по ремонту тракторов. – Л.: Машиностроение, 1989. – 512 с.

4. Ремонт машин / Под ред. И.Е. Ульмана. – М.: Колос, 1982.- 446 с.

5. Бабусенко С.М. Ремонт тракторов и автомобилей. – М.: колос, 1980. – 335 с.

6. Шасси тракторов МТЗ-80,-82 / Технические требования на капитальный ремонт. – М.: ГОСНИТИ, 1985. – 204 с.

7. Технологические карты на капитальный ремонт двигателей СМД-14,-17,-18. – М.: ГОСНИТИ, 1980. – 260 с.

8. Двигатели А-41, А-01М. / Технические требования на капитальный ремонт . – М.: ГОСНИТИ, 1986. – 200 с.

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ 1

Дата добавления: 2018-02-15 ; просмотров: 8284 ; Мы поможем в написании вашей работы!

Источник